采煤机摇臂销轴间隙对采高检测的影响分析

天地科技股份有限公司上海分公司 上海 200030

开采高度的实时高精度检测是实现采煤机自动运行的基础。目前,采煤机采高检测主要是通过传感器测量摇臂倾角或调高液压缸的位移量换算来实现[1-4],也可采用这 2 种方法相结合的方式。在实际应用中,传感器本身能够满足采高检测精度要求,但摇臂与采煤机机身连接销轴却经常因磨损后维护不及时而存在间隙,测算采高与实际采高有一定的偏差,采煤机自动割煤时易发生割顶板、留底煤、液压缸频繁往复动作等问题,制约了自动化技术的发展和推广。笔者针对摇臂销轴间隙对采高检测的影响展开分析和探讨,为自动化工作面采煤机采高控制系统设计提供理论依据和改进思路。

1 销轴间隙产生原因

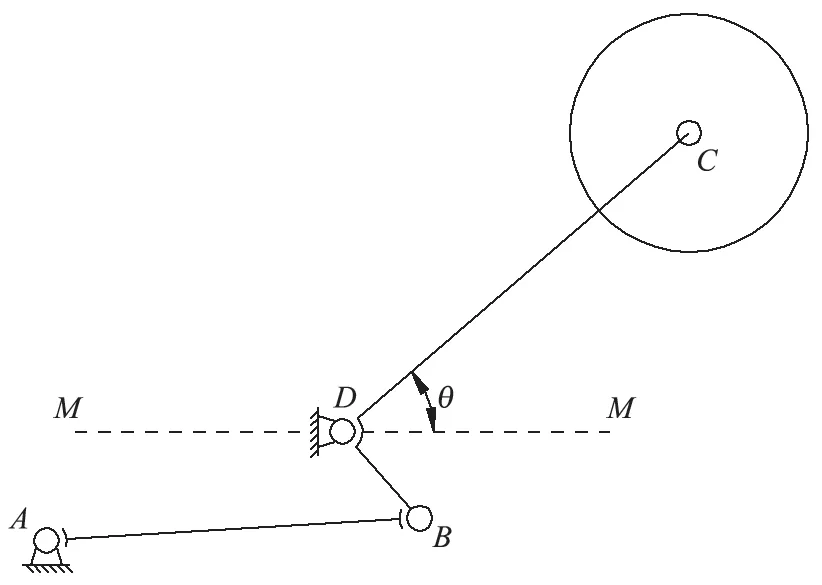

为了调节割煤高度,采煤机摇臂与机身采用铰接形式连接,其中铰接轴主要采用圆柱销或锥销形式,如图 1 所示。

图1 采煤机销轴类型Fig.1 Type of shearer pin

圆柱销通常设计为 3 段台阶式,中间轴段与摇臂轴孔铰接,两端轴段与采煤机机身轴孔固定。使用一段时间后,销轴、轴孔的磨损与变形导致接触面产生间隙,由于井下检测困难,且在短期内不会造成采煤机故障,往往难以引起重视,间隙长期存在并不断增大,得不到及时更换;锥销可通过调节锥套的轴向位置来补偿磨损产生的径向间隙,使用前期间隙主要来自于锥销平直段与摇臂轴孔的磨损[5-6],使用一段时间以后,锥销与锥套间的紧固螺钉往往会发生松动,若得不到及时紧固,会引起锥套沿轴向移位,销轴失去径向定位后即产生晃动。因此,无论采用哪种形式的销轴,其间隙普遍存在,且难以消除,对采高检测的影响也无法避免。

2 销轴间隙对采高的影响模型

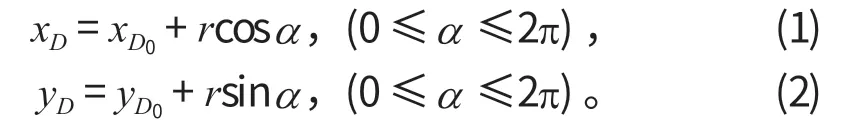

当销轴产生间隙时,可设销轴初始中心为D0,最大偏移量为r,销轴的实际位置落入圆心为D0,半径为r的圆内,由此建立销轴中心的分布模型,如图2 所示,销轴中心D的坐标可表示为

图2 销轴误差模型Fig.2 Model of pin error

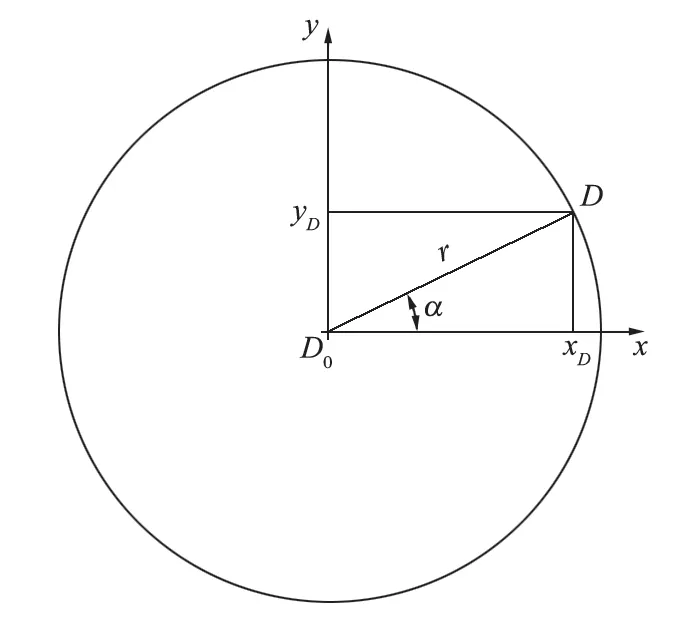

图3 所示为采煤机调高模型。取A点为坐标原点,则采煤机滚筒中心坐标可表示为

其中

式中:LCD为摇臂长度;θ为摇臂与x轴夹角,-π/2≤θ≤π/2。

图3 采煤机调高模型Fig.3 Shearer height adjusting model

根据三角形余弦公式可知

将式 (9)代入式 (3)和式 (4),即可得滚筒中心C的坐标点,其分布范围与销轴最大偏移量r、偏移角度α及摇臂支腿长度LBD有关。在设计采煤机时,可通过调整采煤机相关的结构参数,减小销轴间隙对滚筒位置变化的影响范围。

3 采高检测数据分析利用

为了更直观地说明销轴间隙对采高检测的影响,以最大设计采高为 5 m 的 MG750/1920-WD 型采煤机设计方案为例进行说明。该机型最大采高状态下对应的液压缸长度LAB=2 400 mm,摇臂长度LCD=2 937 mm,摇臂支腿长度LBD=745 mm,∠CDB=89°。

3.1 滚筒中心分布范围

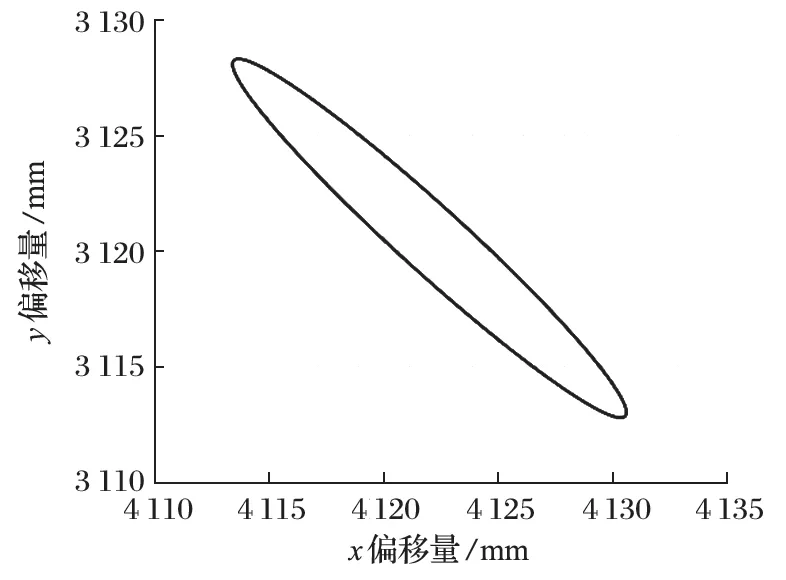

通过编制计算机程序,当r=2 mm,α在 (0,2π)范围内连续变化,得到点C(xC,yC)变化范围,如图4 所示。

图4 滚筒中心分布范围Fig.4 Distribution range of drum center

从图 4 可以看出,点C坐标变化边界近似为椭圆,即滚筒中心将随机出现在椭圆范围内的任何位置。其中,x轴方向最小值为 4 113.4 mm,最大值为4 130.6 mm,最大误差为 17.2 mm;y轴方向最小值为3 112.8 mm,最大值为 3 128.3 mm,最大误差为 15.5 mm。

以上数据表明:销轴间隙为 2 mm 时,采煤机摇臂在未执行调高操作情况下,实际采高变化量为 17.2 mm,因此,采煤机在“示范刀”学习及自动化割煤过程中,滚筒与煤层顶、底板及其他工作面配套设备间需留有足够的安全间隙,防止出现设备间干涉引发安全事故。

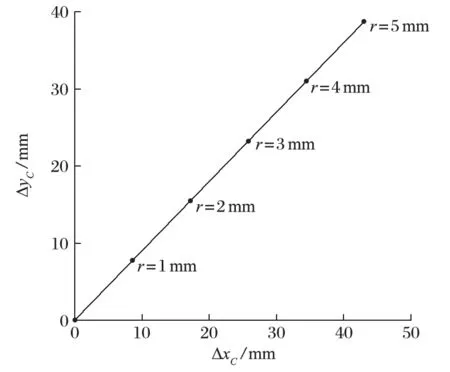

3.2 销轴间隙对采高误差范围的影响

当全新的采煤机投入使用时,可以认为销轴间隙接近 0,随着不断割煤,销轴间隙也不断增大,滚筒中心点C(xC,yC)分布范围也不断增大,经过计算,其变化趋势接近于直线,如图 5 所示。通过添加C点坐标变化趋势线可知:销轴间隙每增加 1.0 mm,x轴方向误差平均增大约 8.6 mm,y轴方向误差平均增大约 7.8 mm。

图5 液压缸上置采高计算模型Fig.5 Calculation model of cutting height while cylinder being above

自动化工作面通常要求采煤机记忆截割典型采高重复误差不大于 25 mm,对应图 5 中的销轴间隙约为3 mm,即当销轴间隙大于 3 mm 时,必须对铰接轴进行检修和维护。

3.3 销轴间隙测算

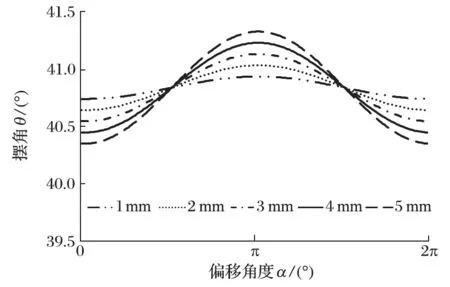

在摇臂销轴存在间隙的情况下,即使采煤机液压系统及控制系统未进行调高操作,采高传感器的检测值也会随着摇臂摆动而发生变化,产生错误的采高信息,导致控制系统发出错误的调高指令,液压缸和阀组频繁往复动作,引发液压系统故障。因此,采煤机调高控制系统应具有未调高周期内采高数据的滤波计算。

图6 所示为采煤机摇臂在未调高周期内摆角θ检测值随销轴不同间隙变化的曲线,从中可以看出,θ波动范围与销轴间隙正相关。根据一段时间内采煤机θ检测值的波动数据,即可估算出销轴间隙的大小,进而实现采煤机调高误差补偿计算和销轴维修提醒功能。

图6 θ 检测值变化曲线Fig.6 Variation curve of θ measured value

4 结论

(1)采煤机采高的精确实时检测是实现自主调高和自动化运行的基础,而销轴间隙是影响检测精度的最主要因素。

(2)销轴、轴孔的磨损与变形,锥套的轴向松动,是摇臂铰接销产生间隙的最主要原因。

(3)通过建立采高误差模型,推导了销轴间隙大小对采高影响的计算公式,绘制出滚筒中心的随机分布范围,其形状近似为椭圆。

(4)销轴间隙与传感器测量值变化趋势近似为直线,因此可以用于采煤机自动调高系统误差补偿,避免液压和电控系统频繁往复动作而引起机械故障,同时还能够实现销轴检修提醒,提高采煤机智能化程度。