基于模糊PID控制的节能型复合液压缸式抽油机设计

侯岩光,赵 弘

(中国石油大学(北京) 机械与储运工程学院,北京 102249)①

传统抽油机存在耗能高、效率低、体积大、笨重、安装维修困难等问题。为了改变这种现状,抽油机研究重点逐渐转向节能型举升系统的研发。液压抽油机具有运行平稳、体积小、无极调速、结构紧凑、动力更大等优点[1-5],特别适用于深井、稠油井等特殊油井,大幅提高了产能及开采的经济性,因此得到了广泛的应用。但在生产过程中,抽油杆频繁升降,上升过程中抽油杆由于自重导致重力势能很大,下落过程中克服摩擦,重力势能转化为热能[6-9],造成了能量损失,换向不平稳的问题。

本文采用恒功率可调变量泵的控制策略,设计了一种采用蓄能器回收能量的复合液压缸式抽油机。在AMESim中搭建了系统模型,通过模糊PID控制优化抽油杆速度特性曲线,使得抽油杆换向时速度趋于平稳,达到了很好的节能效果。

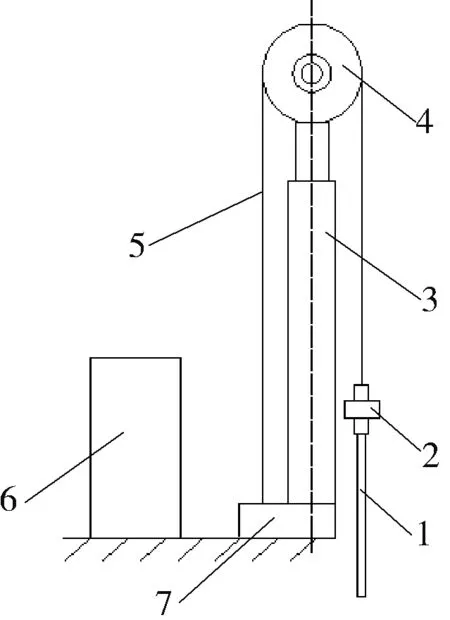

1 结构及工作原理

本次设计的是无梁式液压抽油机,采用复合缸作为动力执行机构,采用液压蓄能器进行蓄能,其系统组成如图1所示。复合液压缸的柱塞上部安装与之相适应的动滑轮支架,在支架上安装合适的动滑轮,在缸筒上安装定滑轮,构成了液压抽油机的外形结构。

1—抽油杆;2—悬绳器;3—液压缸;4—滑轮;5—钢丝绳;6—液压系统;7—底座。

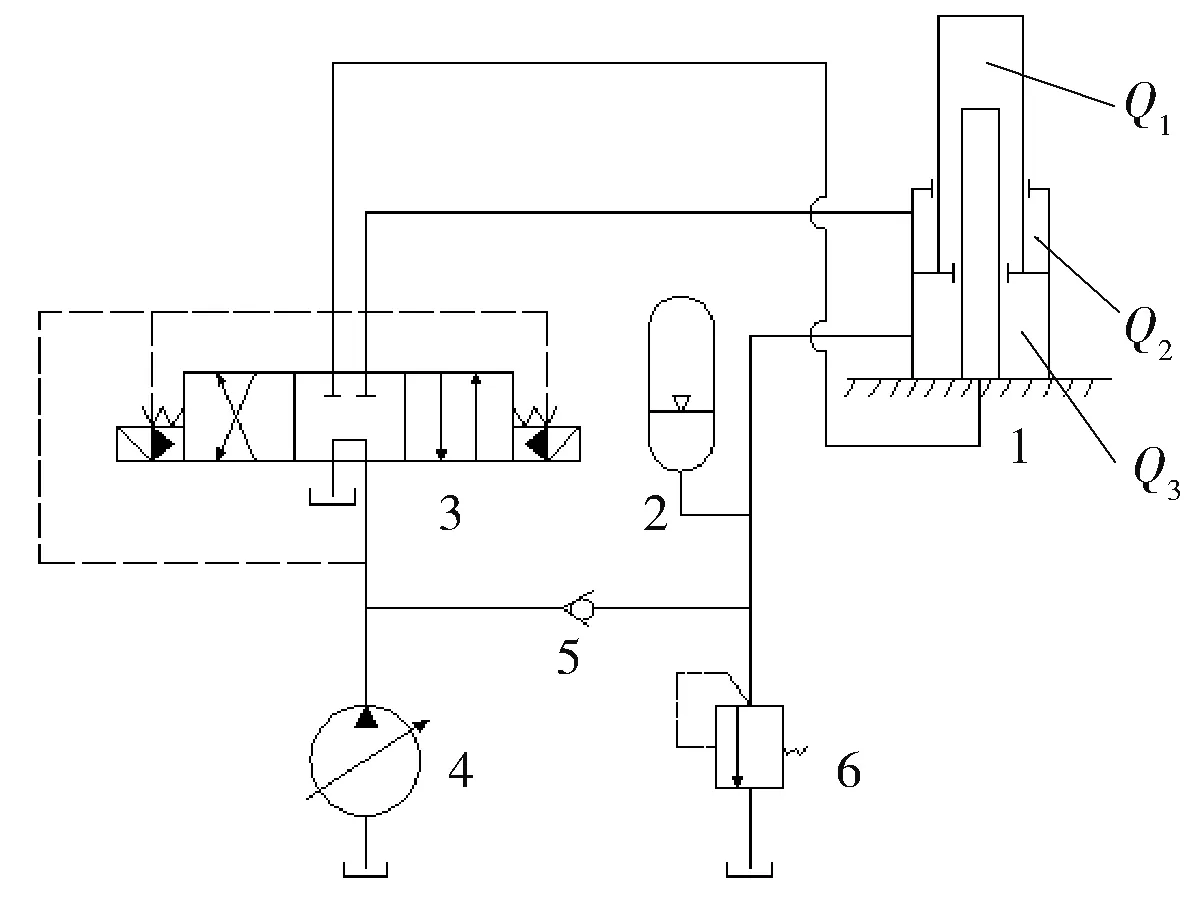

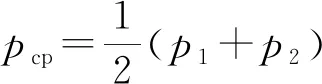

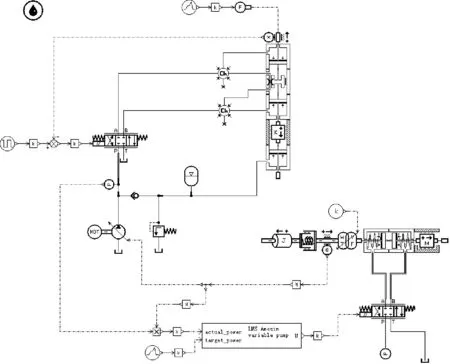

液压抽油机的液压系统原理如图2所示。复合液压缸由大活塞缸和小柱塞缸构成,有Q1,Q2,Q3个油腔,Q3腔的油口与液压蓄能器相连,Q2、Q1腔的油口分别连接三位四通电液换向阀的2个油口。在换向阀的作用下,Q2、Q1油腔的油口分别交替连接高低油压的油口[10]。溢流阀控制Q1油腔液压蓄能器的最高压力。

1—液压缸;2—蓄能器;3—电液换向阀;4—变量泵;5—单向阀;6—溢流阀。

首次运行时,电液换向阀切换至左边,高压液压油由液压泵泵入Q1腔,Q2腔回油,液压泵通过单向阀向Q3腔加压,复合液压缸的内缸做举升动作,开始上冲程;当内缸上升到极限位置时,换向阀切换到右边,Q1腔回油,Q2腔由液压泵加压,内缸向下运动,开始下冲程,Q3腔的液压油在压力的作用下进入蓄能器,进行储能;当抽油杆下行到极限位置时,换向阀切换到左边,变量泵向Q1腔加压,Q2腔回油,液压蓄能器释放能量,开始上冲程。如此循环往复,实现抽油作业。

2 设计计算

2.1 恒功率可调变量泵控制策略

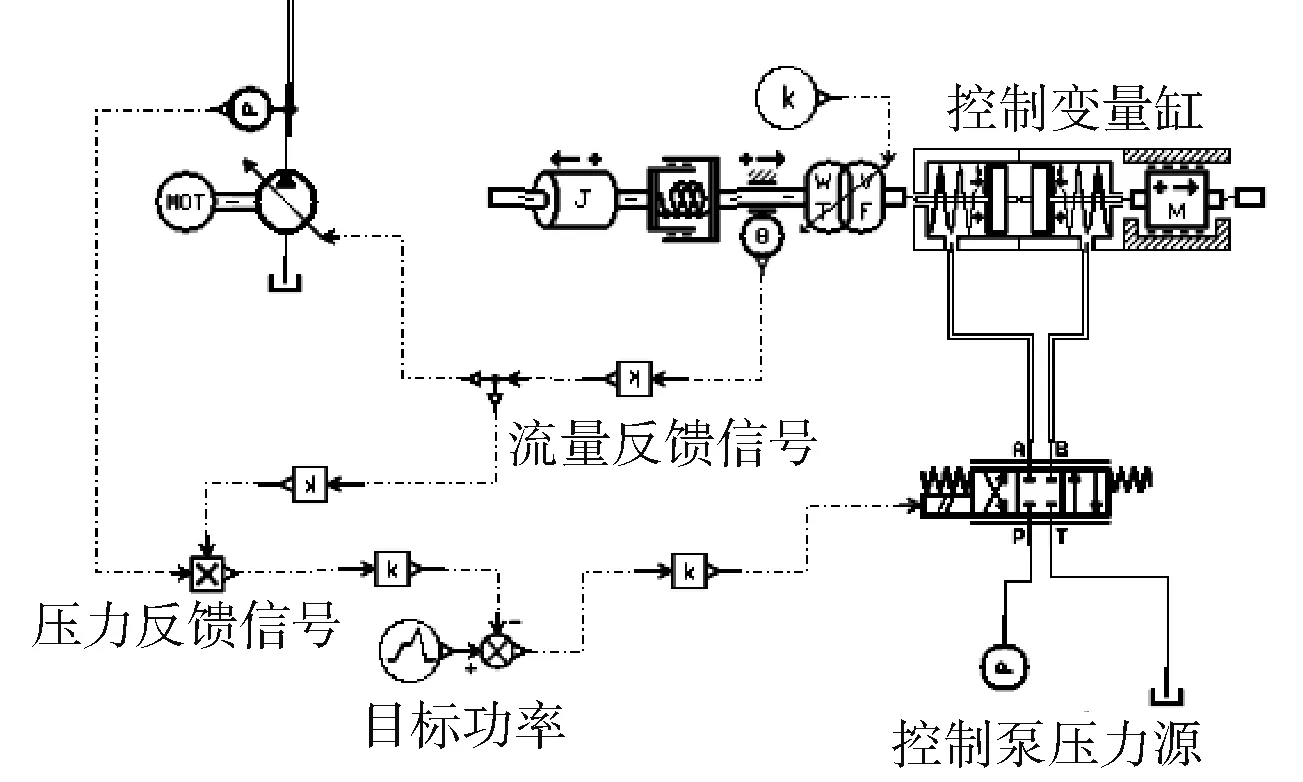

变量泵的恒功率控制原理如图3所示,由控制泵压力源、控制变量缸、流量反馈信号、压力反馈信号,目标功率5部分组成。

图3 恒功率变量泵控制原理

本次设计采用斜盘式轴向变量柱塞泵,其具有可靠性高、功率密度大、噪声低和自吸能力强的特点。斜盘式轴向变量柱塞泵的工作方式为通过调整泵内斜盘倾角来达到控制排量的效果[11]。变量泵开始工作时,将其排量信号转换为流量反馈信号,与系统的压力反馈信号相乘,计算得到泵的实际输出的功率。然后与目标功率作差,当目标功率大于实际输出功率时,输入阀的电信号为正值,三位四通换向阀右位工作,控制变量缸的活塞向右移动,通过Rotary-linear元件将位移信号变换为转角信号并反馈到变量泵,变量泵排量增大。由于电动机转速恒定,进而变量泵流量增大,不换向工作时系统压力不变,最终使变量泵的功率增大至目标功率[12];反之同理,由此实现恒功率控制。

2.2 蓄能器设计

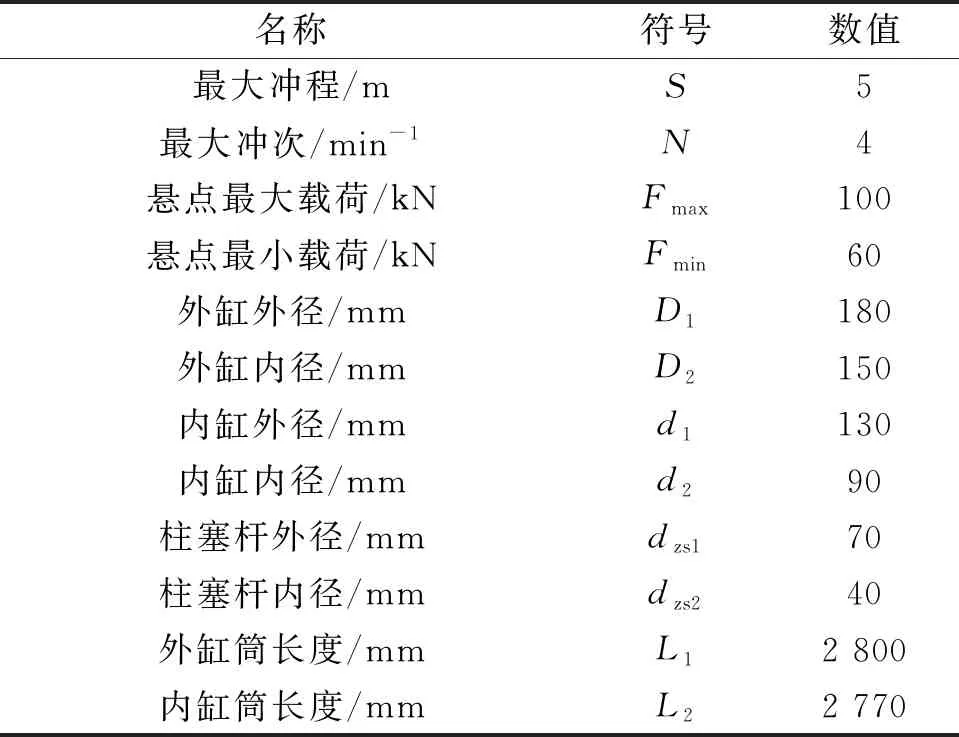

复合液压缸式抽油机采用蓄能器-复合液压缸式的结构,设计参数如表1。

表1 复合液压缸式抽油机设计参数

设计采用皮囊式蓄能器,其理想气体状态方程式为[13]:

(1)

(2)

式中:[p0]为充气压力,MPa;V0为蓄能器容积,L;n为气体状态常数;S*为液压缸外缸活塞行程,取S*=2.5 m;ΔV为复合液压缸的容积,L。

计算得:ΔV=11.8 L。

(3)

提高蓄能器的利用效率[14],取系数0.9,即:[p0]=0.9p1,则:

(4)

(5)

式中:pcp为平均工作压力,MPa;

令:

(6)

则:

(7)

p1=kp2

(8)

由此可知,确定了k的值,就可以确定p2、p1、[p0]的值。而k值与V0的值有关,V0越大,k值就越大,p1就越接近p2。

抽油机的冲次为4 min-1,可以把蓄能器的充能和放能的过程看成是绝热的,取n=1.4;选取V0=60 L的蓄能器。计算可得:

p1=kp2=8.9 MPa

[p0]=0.9p1=8 MPa

因此设定液压蓄能器的初始充气压力为8 MPa,蓄能器的最大压力为12.5 MPa,蓄能器的最小压力为9 MPa,蓄能器的体积变化为11.8 L。

3 基于AMESim的建模与仿真分析

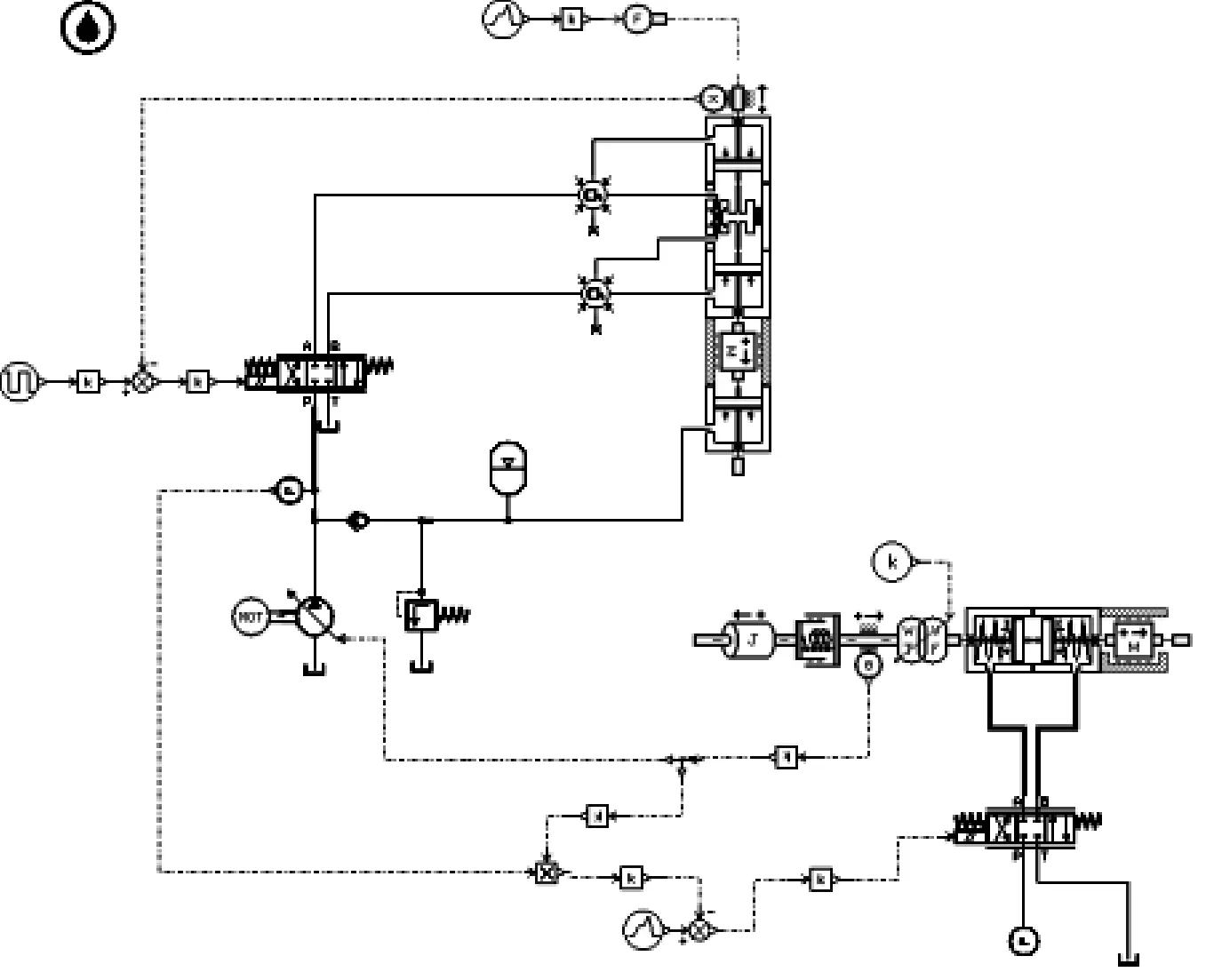

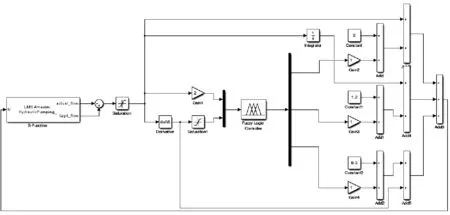

根据复合液压缸设计参数,选取电机和变量泵的同步转速为1 500 r/min,溢流阀最小压力设为15 MPa,建立AMESim仿真模型如图4所示,仿真时间为60 s。

图4 AMESim仿真模型

3.1 悬点运动情况分析

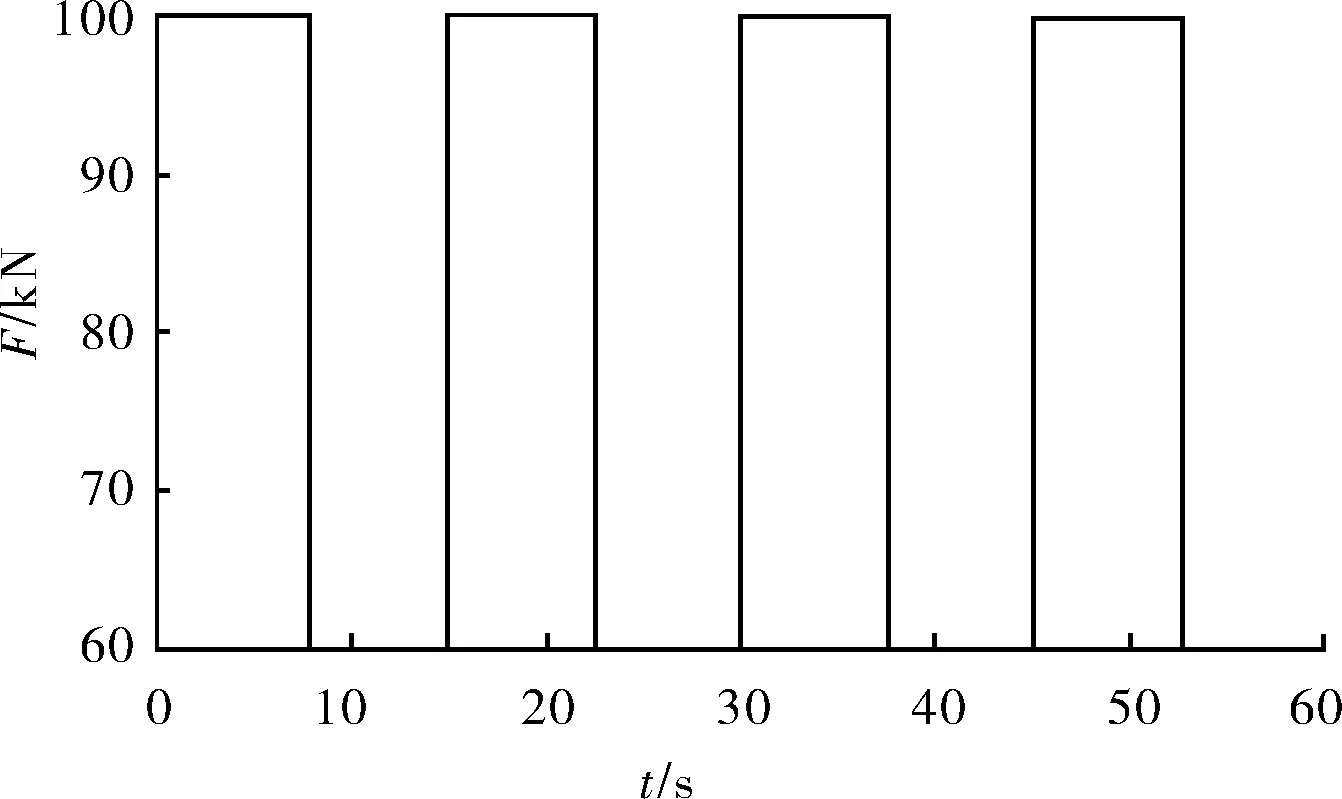

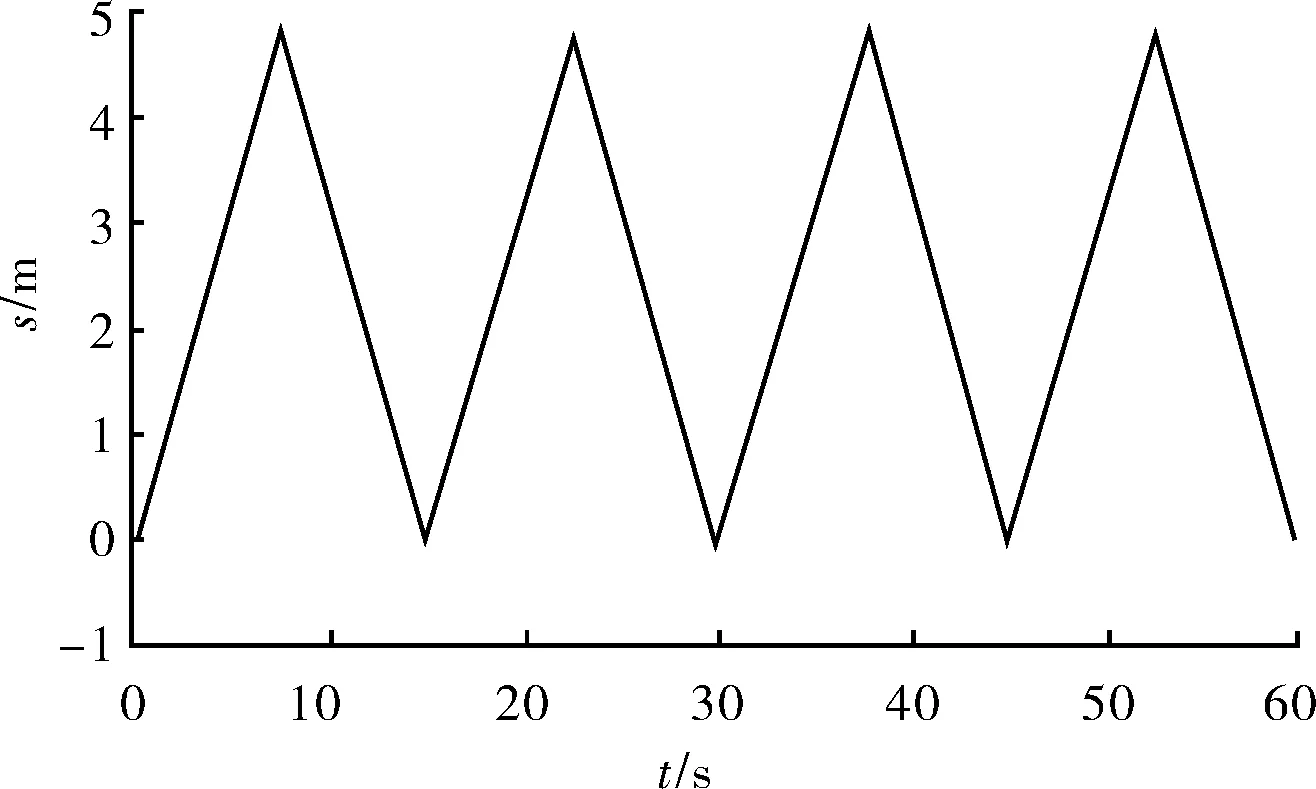

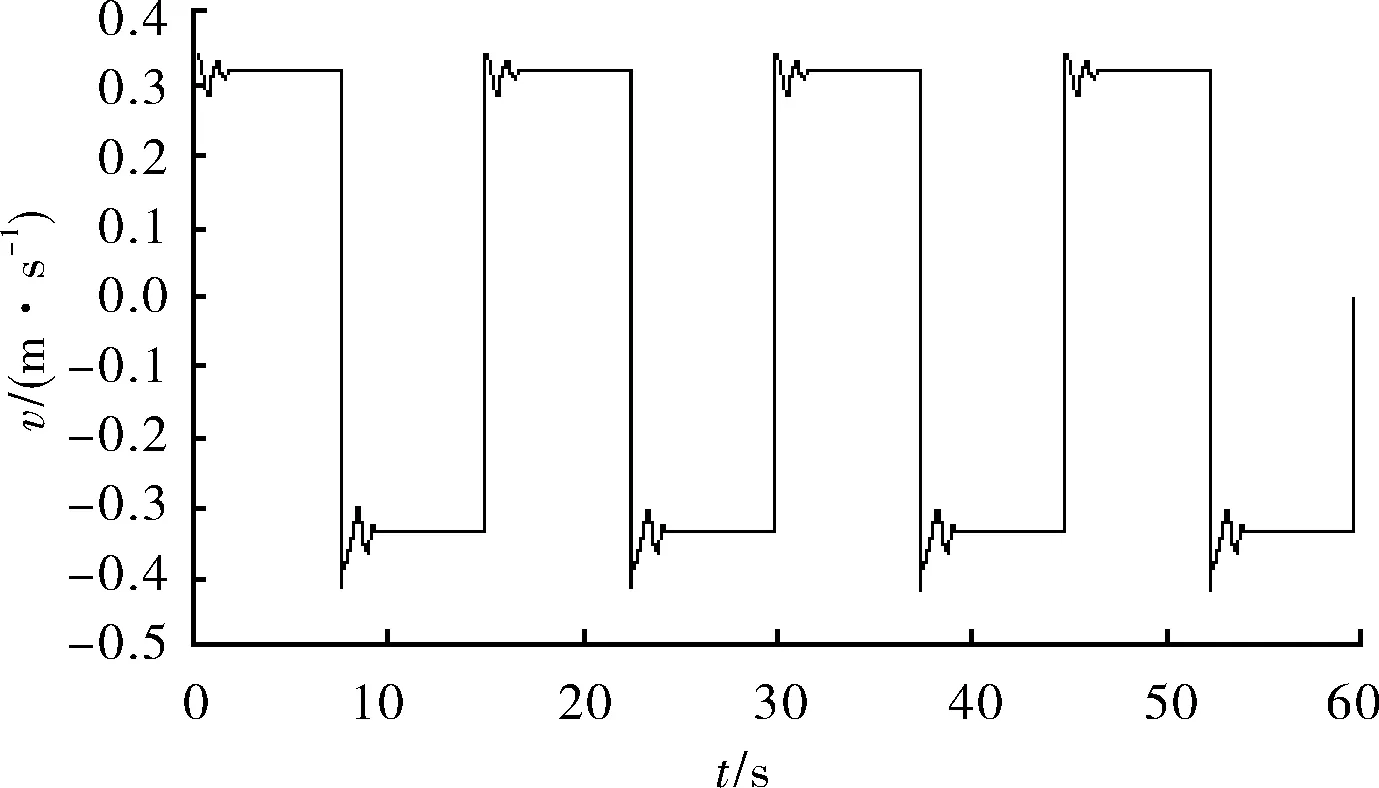

抽油杆在上下行程的工作循环中,悬点载荷变化曲线、悬点位移变化曲线、悬点速度变化曲线如图5~7所示。

从图5~7可以看出,悬点载荷最小值为60 kN,最大值为100 kN,在15 s的周期内进行一个循环,变化平稳。悬点的位移在0~5 m内不间断循环,即冲程为5 m、冲次为4 min-1。上、下行程工况切换时出现较大的速度波动,持续约2 s后,悬点速度稳定为匀速运动,上行程工况中速度波动从0.29 m/s变化到0.34 m/s,速度稳定以后为0.32 m/s;下行程工况中速度波动从-0.41 m/s变化到-0.30 m/s,悬点速度稳定以后为-0.34 m/s,此处的速度波动是由于控制过程中的换向阀的延时造成。

图5 悬点载荷曲线

图6 悬点位移曲线

图7 悬点速度曲线

3.2 恒功率控制策略验证分析

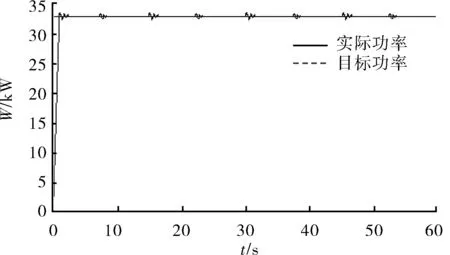

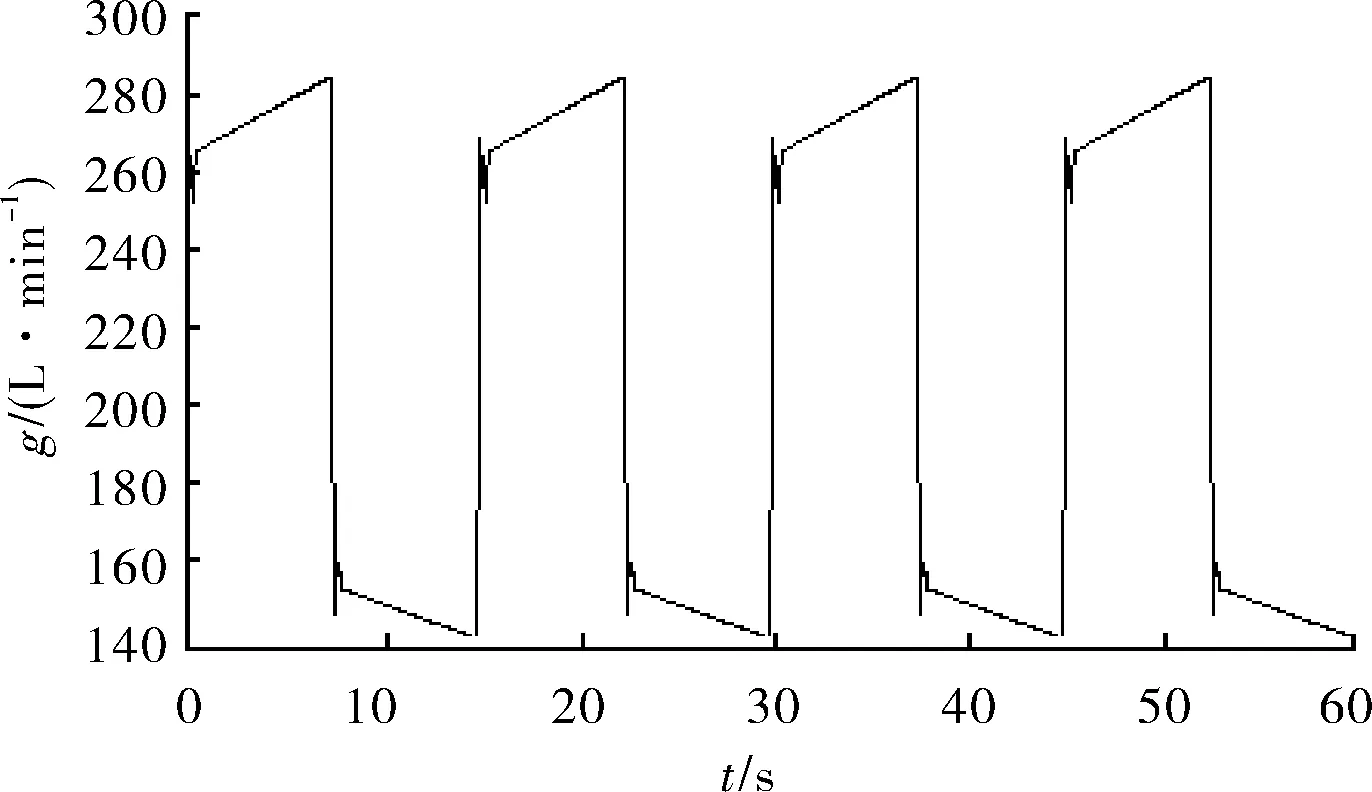

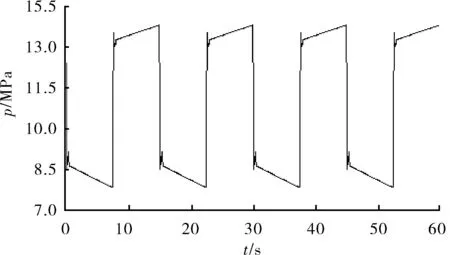

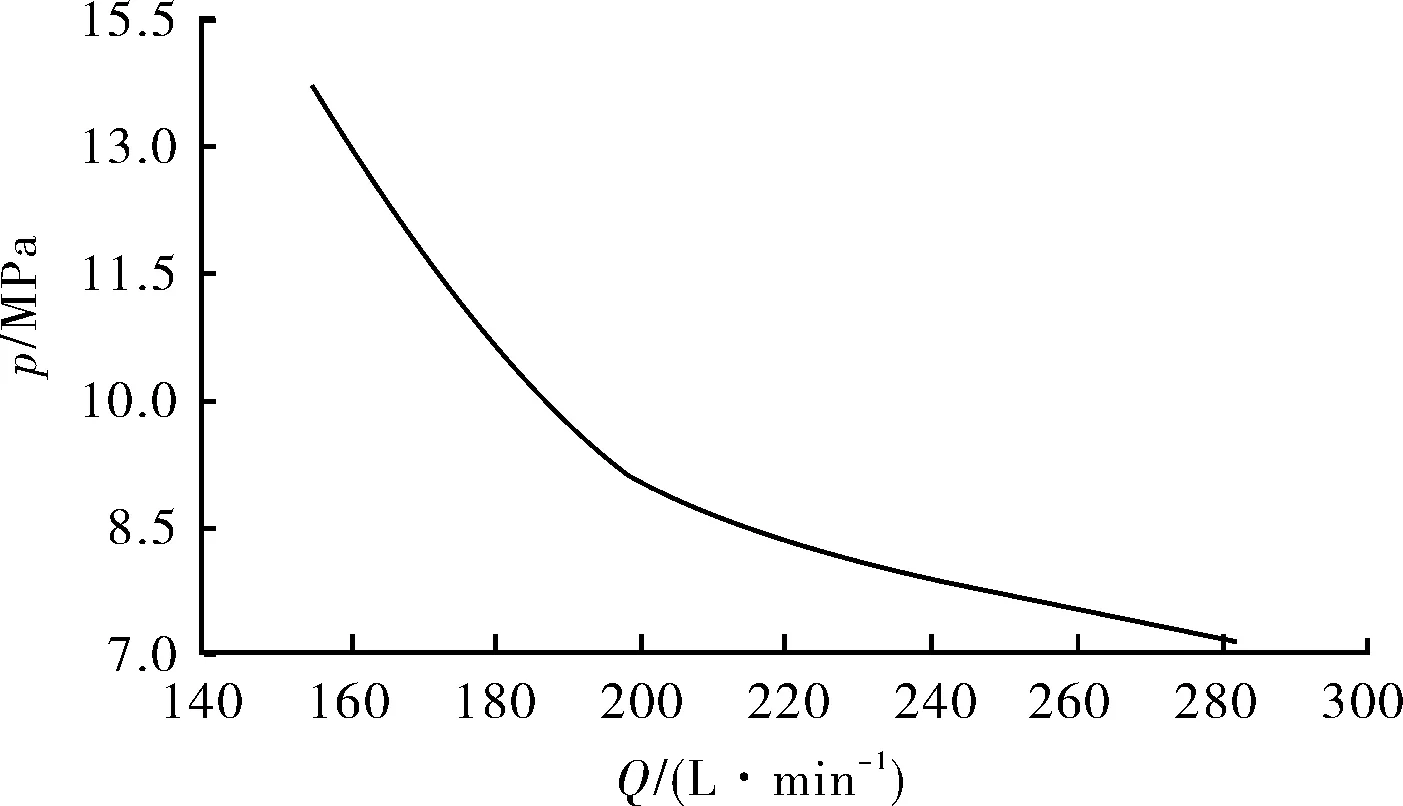

在系统未加蓄能器时,变量泵的实际输出功率与目标功率曲线、变量泵的出口流量曲线、变量泵的出口压力曲线、流量与压力关系曲线如图8~11所示。

图8 变量泵实际输出功率与目标功率曲线

图9 变量泵出口流量曲线

图10 变量泵出口压力曲线

图11 变量泵出口流量与压力关系曲线

由图8~11可知,变量泵的实际输出功率与目标功率基本重合。在上下行程工况切换时,悬点载荷变化导致系统的压力发生变化,变量泵的输出功率在32.4~33.6 kW会有较小波动,功率恒定以后为33 kW,在实际工况中此功率波动在允许范围内;变量泵在恒功率工作中压力在7.1~14.3 MPa变化;变量泵在恒功率工作中流量在158~283 L/min变化;流量压力曲线近似为双曲线。

由上述分析得:在所搭建的液压系统中,变量泵的恒功率控制策略可行。

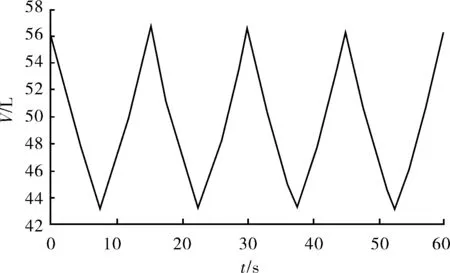

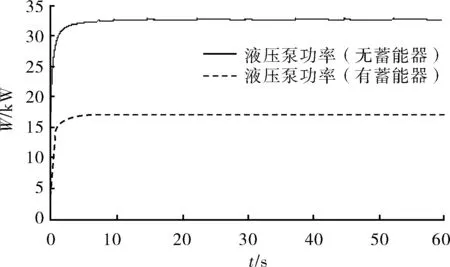

3.3 蓄能器节能效果仿真分析

蓄能器气体体积曲线、气体压力变化曲线和液压泵功率对比曲线如图12~14所示。

图12 蓄能器气体体积变化曲线

图13 蓄能器气体压力变化曲线

图14 液压泵功率对比曲线

由图12~14可知,蓄能器在4个周期内按照预定的设想循环。在刚开始的上冲程中,蓄能器为系统提供能量,使抽油杆能够按照预定的轨迹上升。在下冲程,蓄能器吸收能量,体积减小,压力增大,开始蓄能,等下一个冲程到来时,提供能量,不间断地循环完成抽油过程;未安装蓄能器液压泵的功率在稳定工作状态时功率为33 kW,安装蓄能器的液压泵的功率在稳态时为17 kW,节能48%。

4 液压系统模糊PID控制

抽油杆自重较大,因而惯性较大,导致在上下行程工况切换时速度波动较大。在作业过程中抽油杆的速度波动越小,抽油机的性能越好。通过模糊PID控制变量泵的流量变化,进而减小悬点的速度波动,提高抽油机的性能。

4.1 模糊PID控制原理及特点

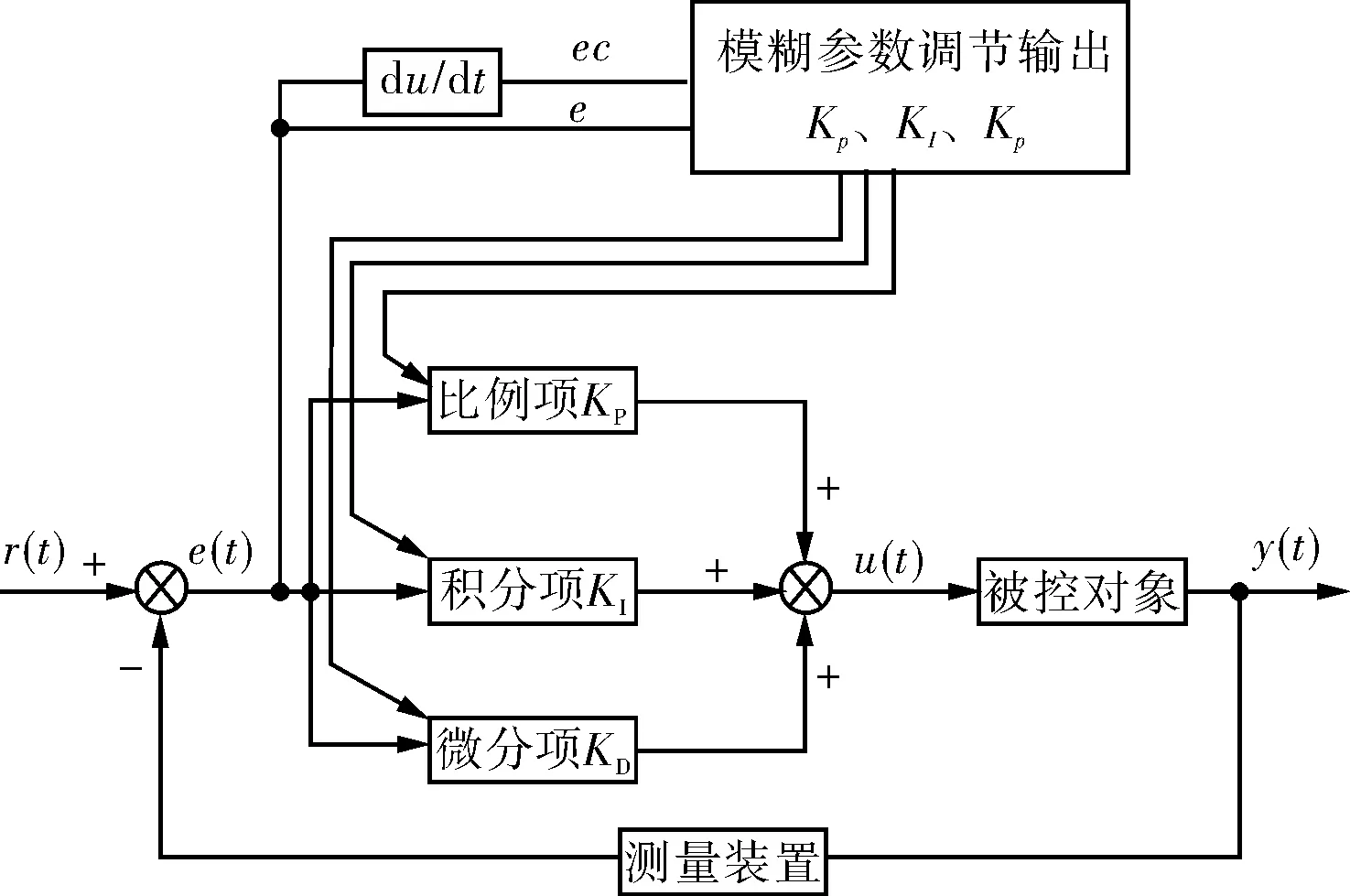

模糊PID控制器以误差e和误差变化率ec为输入,以PID参数KP、KI、KD为输入满足不同时刻误差e和误差变化率ec对PID参数的调整要求。模糊PID结构原理如图15所示[15]。

图15 模糊PID结构原理

4.2 悬点速度的模糊PID控制仿真

模糊PID控制器加在控制变量缸的三位四通电磁换向阀前,选择变量泵的实际输出功率与目标功率的误差e和误差变化率ec作为输入。AMEsim模糊PID控制联合仿真液压系统如图16所示;在Simulink中模糊PID控制器如图17所示。

图16 AMEsim模糊PID控制联合仿真液压系统

图17 Simulink模糊PID控制器

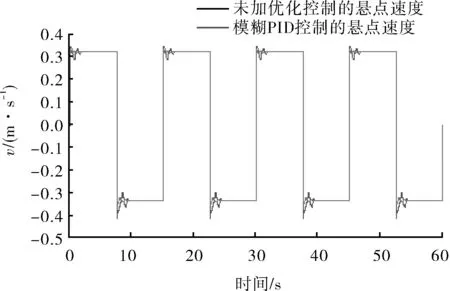

4.3 模糊PID仿真结果分析

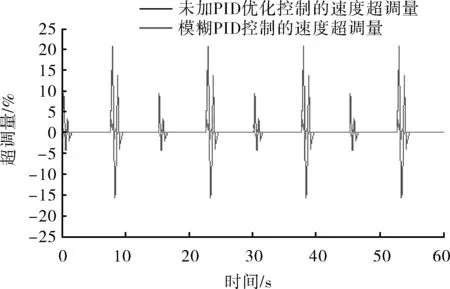

在原有液压系统中加入模糊PID控制器后,悬点速度变化曲线、速度超调量变化曲线如图18~19所示。上行程速度波动阶段幅度为0.325 m/s到0.315 m/s,下行程速度波动阶段幅度为-0.350 m/s到-0.330 m/s,超调量由原来的20.6%降到2.94%。

图18 模糊PID控制悬点速度变化曲线

图19 速度超调量变化曲线

5 结论

针对节能型复合液压缸式的抽油机,仿真结果证明变量泵的恒功率控制策略具有良好的工作特性,悬点速度满足冲程要求;蓄能器的体积、压力和泵功率对比曲线证明了液压抽油机具有很好的节能效果,节能48%;模糊PID控制变量泵具有良好的流量特性,抽油杆换向时速度波动超调量由原来的20.6%降到2.94%。