基于流场分析的Y型对接式压裂管汇布局研究

刘 鸣,张 川,唐秋林,林 勇,崔佳凯,张 敏,蒋发光

(1.四川宝石机械钻采设备有限责任公司,四川 广汉 618300;2.西南石油大学 机电工程学院,成都 610500)①

深井、超深井、非常规油气井的压裂施工对压裂机组超高压、大排量和长寿命的要求日益提高。压裂管汇作为压裂作业设备的重要组成部分,压裂时工况恶劣,需承受数十兆帕甚至上百兆帕的高压、高速固相颗粒的冲刷、剧烈振动和弯处拉压应力等,导致冲蚀破坏及应力集中[1],使高压压裂管汇的平均寿命远低于其他常规压裂构件,制约了整个压裂机组的经济性。相关研究表明压裂管汇布局对管汇的寿命的影响非常大,潘灵永[2]等以3000型压裂车组高压管汇内部流场特性为对象,优化了管汇布局;刘洪斌[3]等研究了携砂液输送的三通管压裂管汇管壁冲蚀磨损问题;Peng[4-6]等针对弯管中固体颗粒引起的冲蚀问题,研究了最大冲蚀位置的预测方程;易先中[7]等基于液-固两相流理论、CFD 冲蚀模型,对JY-50 压裂弯管冲蚀行为及影响进行了数值模拟,获得了压裂液参数变化对压裂弯管的冲蚀影响规律;张继信[8]等运用CFD软件的冲蚀模型,研究了水力压裂中弯管所受冲蚀最严重的区域;S. A. Shirazi[9]等建立了一种半经验方法来预测管道几何形状(如弯头和三通)的冲蚀速率;成芳[10]等研究了超高压水力压裂下支撑剂颗粒进入弯管后冲蚀磨损区域的变化特征;刘伟[11]等对传统90°一段弯曲弯管改进为三段弯曲式管形,有效地降低了弯曲段的涡流、二次流和压力损失;邱亚玲[12]等基于液-固两相流模型和冲蚀理论,建立了双弯头弯管冲蚀模型,并研究了其冲蚀规律。笔者在常规的直角对接式布局基础上,设计了一种Y型对接式压裂管汇撬,对其内部流场展开数值模拟,获得不同结构参数下流场的压力、速度、冲蚀分布规律,并对Y型对接式布局进行优化。研究表明,Y型对接式布局较直角对接式布局提高了管汇使用寿命。

1 压裂管汇数值模型建立

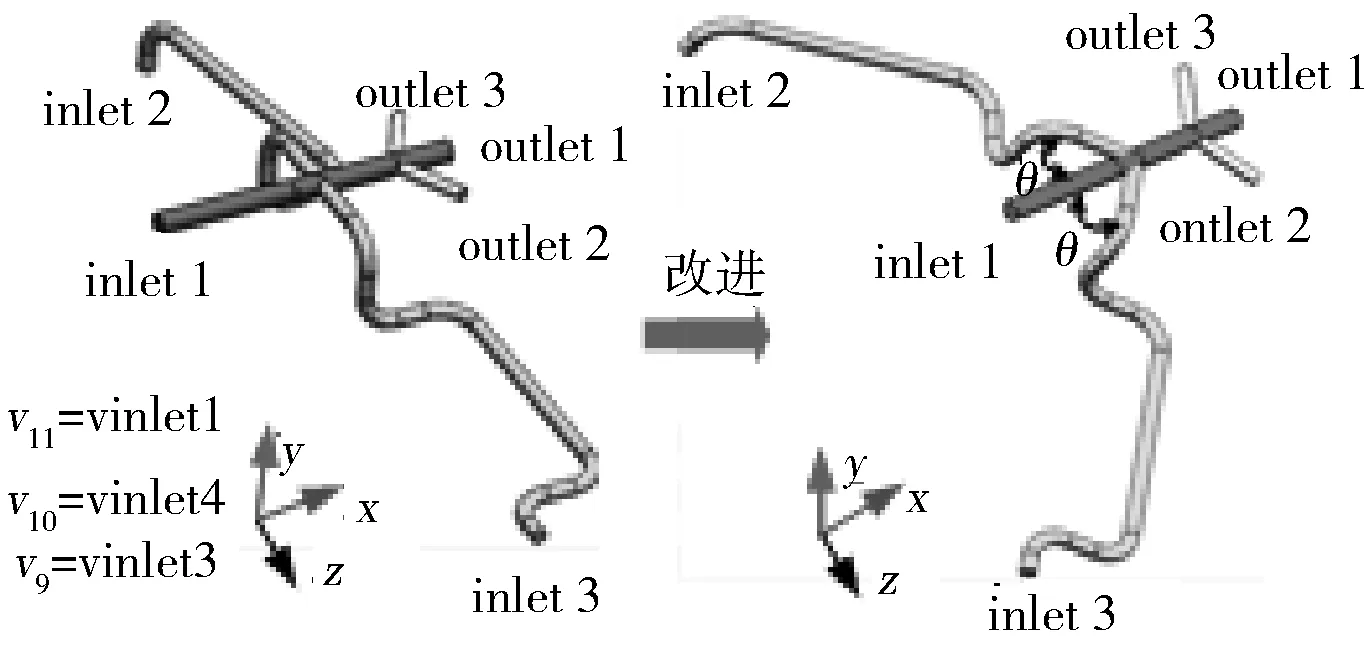

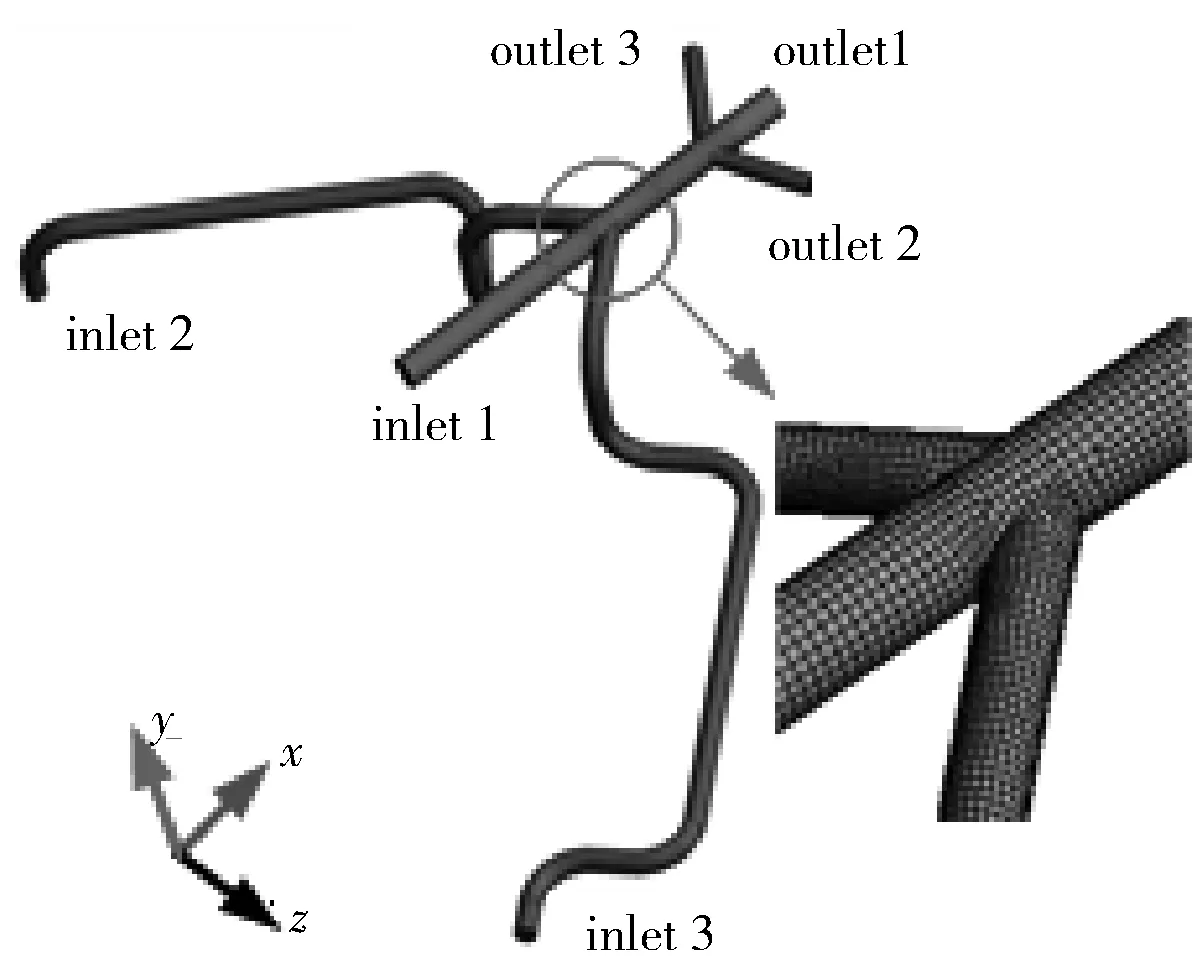

压裂管汇通常采用直角对接式布局,衔接泵出口管与汇管,可用5对支路实现10台泵联合工作。本文基于直角对接式布局,设计了一种Y型对接式压裂管汇撬。其中1对支路和出口的简化模型、网格模型如图 1a所示。研究压裂管汇内流场与冲蚀时,首先对模型进行必要的简化,选取靠近管汇出口的一对支路和出口部分的简化结构,该结构共有3个入口,3个出口,inlet1处为前端8台压裂泵的综合入口,inlet2、inlet3为2台独立压裂泵管汇;3路出口可选择性开启,出口为10台压裂泵的综合出口,六面体网格模型如图 1b所示。

a 简化模型

b 网格模型

模型主要参数为:①主通径108 mm,侧通径65 mm;②颗粒体积占比18%;③颗粒密度ρ=1 500 kg/m3;④颗粒粒径600 μm;⑤泵入口流速10 m/s;⑥出口压力105 MPa。

利用等效流量计算前端8路管汇综合入口inlet1的流量与速度。

(1)

vinlet1=Qinlet1/60Sinlet1

(2)

式中:vi为综合入口inlet1的流速(i=1~8),m/s;Si为8台泵入口的截面积,其值为0.003 32 m2;Qinlet1为综合入口流量,m3/min;Sinlet1为综合入口截面积,其值为0.009 16m2。

计算得到综合入口流速vinlet1=29 m/s。

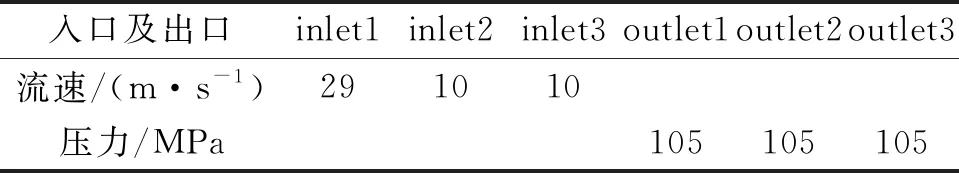

Y型对接式管汇模型的入口、出口边界条件如表1。

表1 Y型对接式压裂管汇边界条件

2 压裂管汇计算模型

本文采用离散相模型(DPM)进行数值计算,以模拟Y型对接式压裂管汇中的液-固两相流场,液相为连续相、固体颗粒为离散相。数值计算主要分为流场速度-压力分析和冲蚀计算。压力-速度耦合采用SIMPLE算法,且不考虑外界温度对流体黏度的影响;忽略重力对流体流速的影响;不考虑流体流动导致弯管振动等影响因素[13]。采用Eulerian-Lagrangian方法在Eulerian坐标系下计算连续相流场,在Lagrangian坐标系下求解计算离散相中颗粒的运动轨迹方程。基于Eulerian-Lagrangian方法的离散相冲蚀模型计算颗粒对壁面的冲蚀磨损计算,离散相冲蚀模型忽略颗粒与颗粒之间的相互作用、体积分数对连续相的影响和颗粒在流动时的转动情况。单位时间、单位面积内颗粒对壁面造成质量损失的冲蚀速率为[14-15]:

(3)

f(θ)=2.69θ+1.61θ2-8.84θ3+7.33θ4-1.85θ5

(4)

式中:Rerosion为冲蚀速率,kg/(m2·s);N为颗粒碰撞数目;mp为颗粒平均质量流量,kg/s;C(dp)为颗粒粒径函数,取1.8×10-9;θ为颗粒对管汇壁面的冲击角,(°);f(θ)为冲击角的函数;v为颗粒相对壁面的冲击速度,m/s;b(v)为颗粒速度函数,设为2.6;A为冲蚀壁面计算单元面积,m2。

颗粒与壁面发生碰撞时,存在能量的转移和损失,主要表现在碰撞前后速度分量的变化。Forder和Grant等提出碰撞前后速度分量的比值能衡量损失情况,并将其定义为恢复系数。颗粒进入管汇后反复碰撞内壁,为了获取较准确的运动轨迹,使用较为常用的Grant恢复系数,其形式为[16]:

(5)

式中:en为垂直于壁面的法向恢复系数;eτ为平行于壁面的切向恢复系数。

3 Y型对接式压裂管汇流场特性与冲蚀研究

在与直角对接式布局对比的同时,研究不同结构参数对Y型对接式压裂管汇流场压力、速率与冲蚀速率的影响规律,并获取最优布局形式。

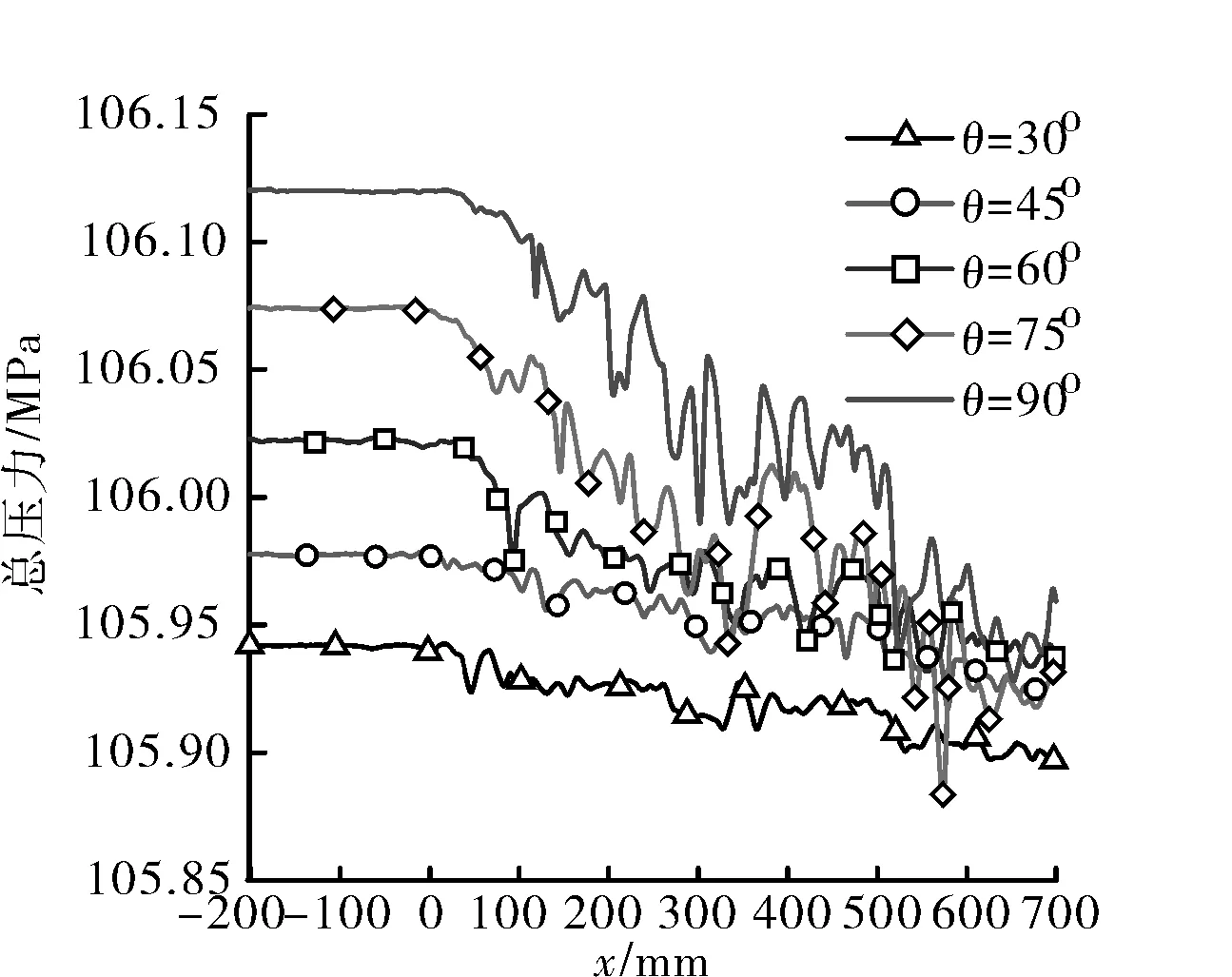

3.1 不同对接角对压力及流速分布的影响

管汇中颗粒运动受到惯性速度、流体曳力及湍流的联合影响[4-6],流场压力、流速分布通过影响流体曳力及湍流程度,间接影响着颗粒冲蚀速率及管汇使用寿命。为分析不同对接角对流场压力、速度分布的影响,提取如图 2a和图3a所示的路径,分析得到路径下不同对接角(30°~90°)的压力和速度,如图 2b和图3b。

ax-z截面压力分布与路径

b各路径上的压力分布

由图 2~3可知,对接角越大,流场压力、速度波动越大;Y型对接式布局下的压力、流速分布相比直角对接式布局(θ=90°)更为稳定。当对接角为30°和45°时,流场压力、流速波动程度基本一致,分布较为均匀,最大波动值分别为0.01 MPa、0.38 m/s;当对接角大于45°时,流场压力、流速分布较分散,最大波动值分别达到0.1 MPa、1.75 m/s。在考虑管汇安装难易程度的情况下,45°为压力分布的最佳对接角。

a x-z截面流速分布与路径 b 各路径上的流速分布

3.2 不同对接角对冲蚀速率的影响

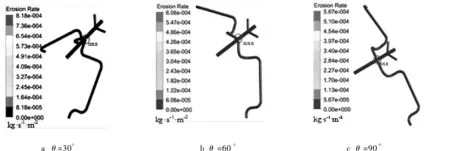

分析不同对接角θ(30°~90°)下的管汇冲蚀分布,计算结果如图 4所示。

由图 4可知,不同对接角的最大冲蚀速率均分布在对接四通拐角处,出口四通拐角处次之,故两处为压裂现场重点防护对象。

图4 不同对接角下的冲蚀分布云图

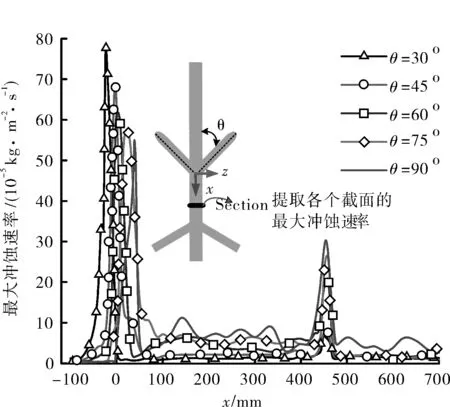

为分析不同对接角θ对管汇冲蚀速率的影响,提取对接四通处的各径向截面,分析不同对接角下各个截面下的最大冲蚀速率,如图 5所示。由图 5可知,当对接角越大,对接四通交汇之后的冲蚀速率整体越大,Y型对接式布局下的整体冲蚀速率相比直角对接式结构(θ=90°)更小;随着对接角的增大,对接四通拐角处的最大冲蚀速率随之减少,出口四通拐角处的最大冲蚀速率随之增大;随着对接角的增大,对接四通拐角处最大冲蚀速率的位置随之向出口侧移动,而在出口四通拐角处不变。

图5 不同对接角下的冲蚀速率分布

为研究对接角θ对管汇最大冲蚀位置的影响,根据最大冲蚀位置x与对接角θ的关系曲线,拟合得到最大冲蚀位置的预测方程,如图6、表 2所示。

表2 最大冲蚀位置与对接角的关系

图6 对接角与最大冲蚀位置拟合关系曲线

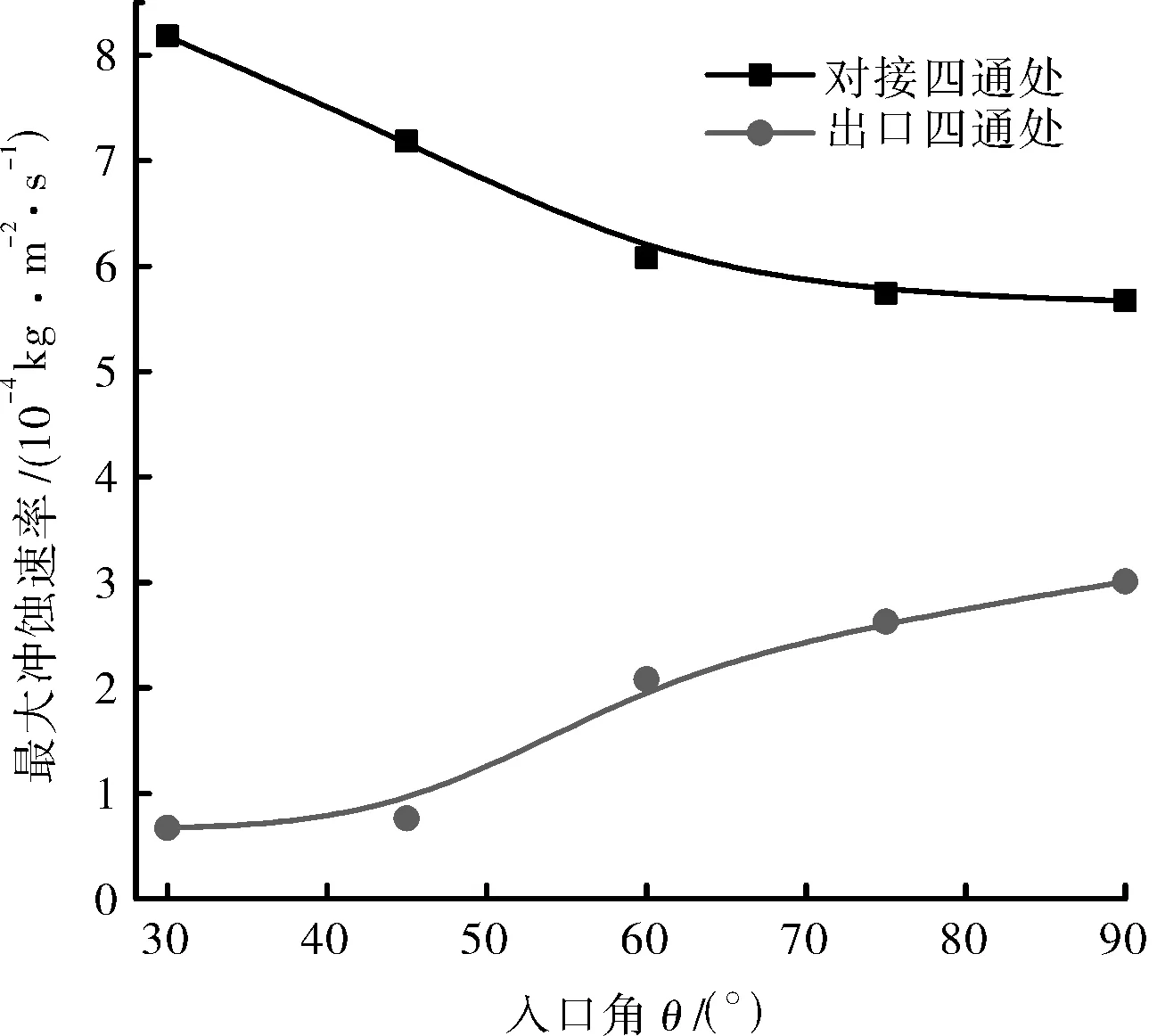

不同对接角下对接四通和出口四通处的最大冲蚀速率曲线如图 7所示。对接四通处的最大冲蚀速率随着对接角的增大而减小,减幅随之减小;出口四通处的最大冲蚀速率随着对接角的增大而增大,增幅先增大后减小;当对接角小于45°时,对接四通处最大冲蚀速率的减幅最大,故在考虑管汇安装难度情况下,45°为冲蚀速率的最佳对接角。

图7 对接四通与出口四通处的最大冲蚀速率曲线

3.3 不同倒圆半径对冲蚀速率的影响

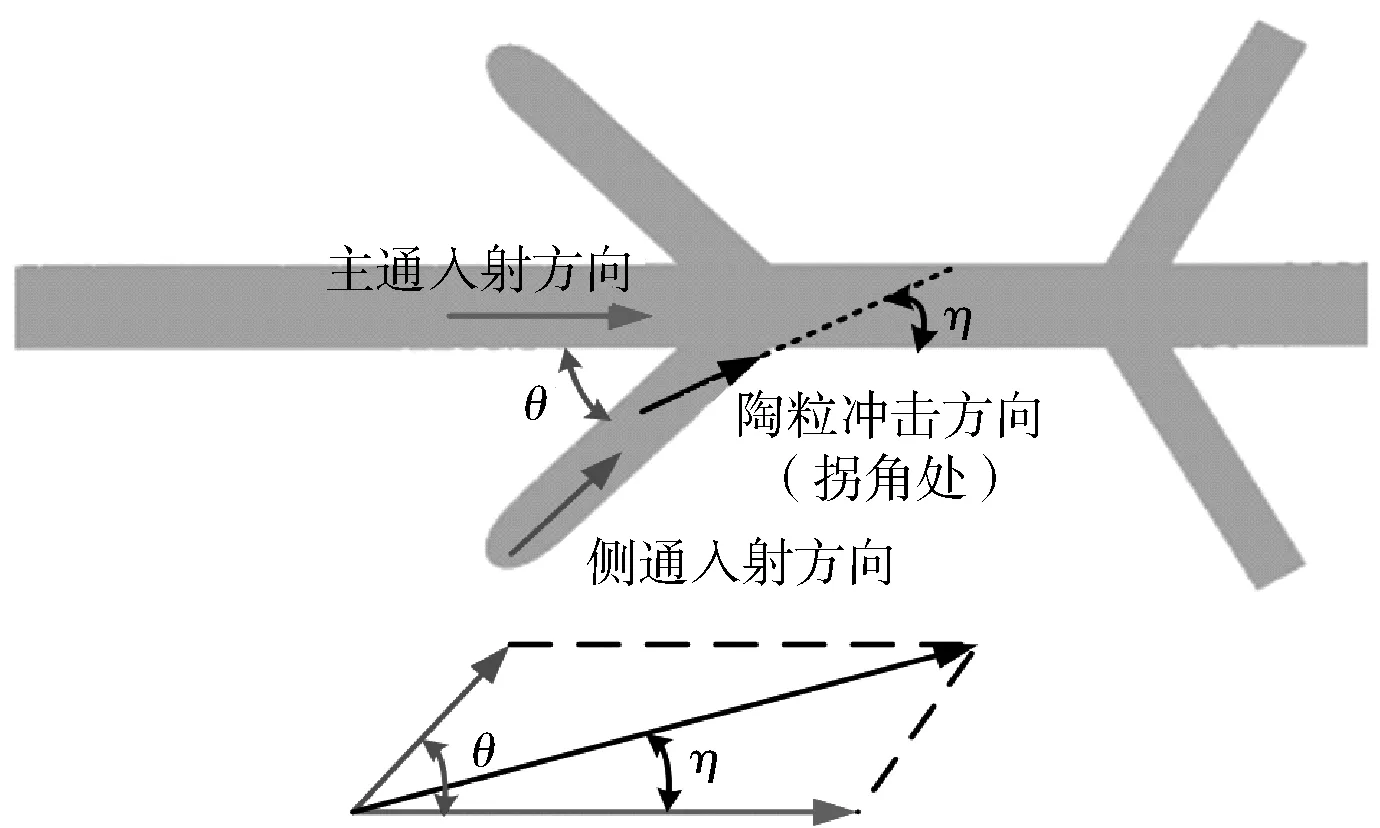

上述分析可知,较小的对接角有利于管汇的流场压力、速度及冲蚀分布。在对接四通拐角处的最大冲蚀速率随着对接角的减小而增大。拐角处颗粒冲击角与对接角的关系如图 8所示。

图8 拐角处颗粒冲击角η与对接角θ的关系

由图 8可知,当对接角越小,颗粒与拐角壁面的冲击角越小。颗粒在冲刷壁面时,往往以小角度切削为主。由冲蚀模型中式(3)~(4)可知,当冲击角越小,对接四通拐角处的最大冲蚀速率越大。

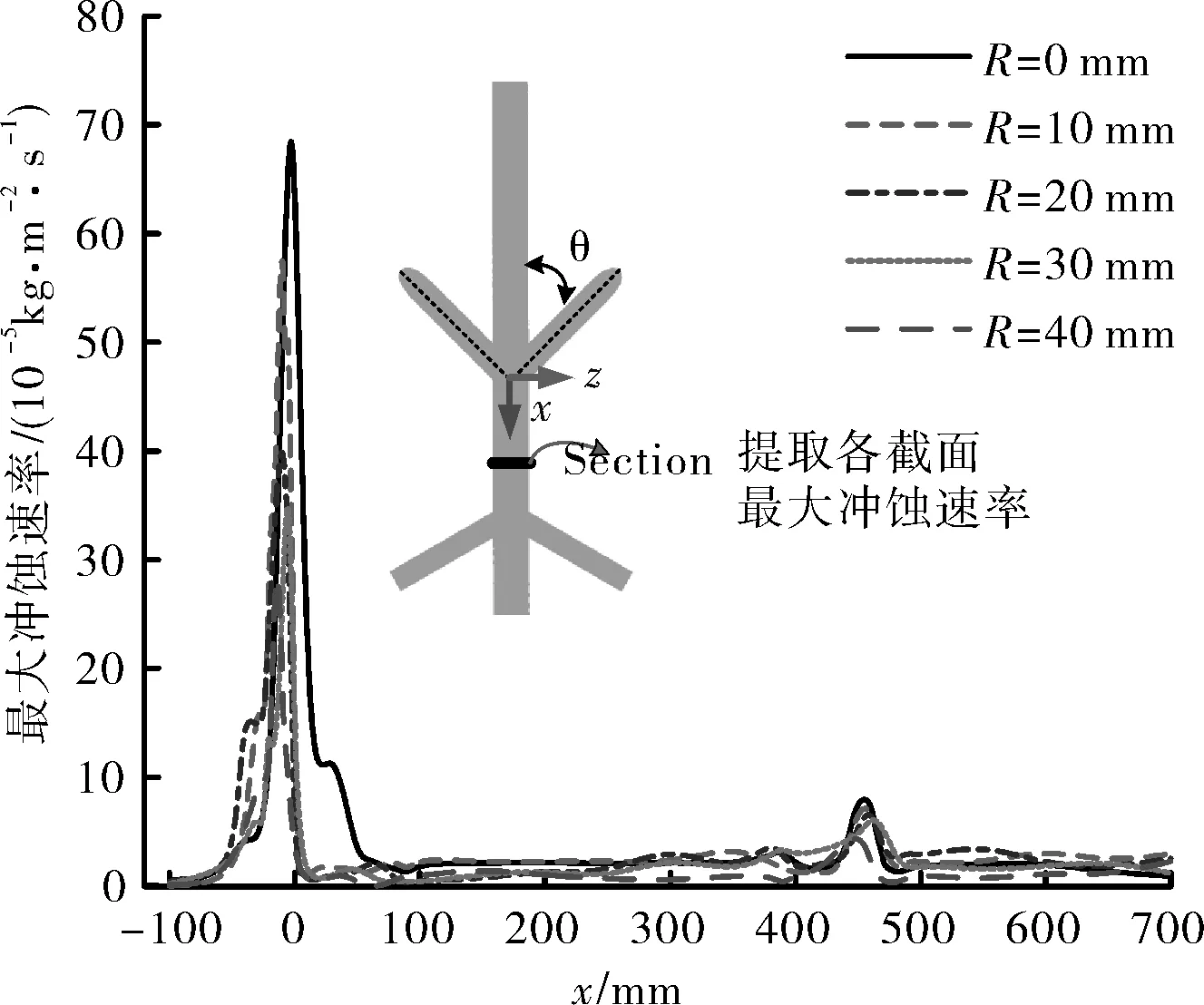

为降低对接四通拐角处的最大冲蚀速率,在对接四通拐角处设置过渡倒圆,如图 9a所示。为分析不同倒圆半径对管汇冲蚀速率的影响,提取对接四通处的各径向截面,分析不同倒圆半径下各个截面下的冲蚀速率,如图 9b与图 10所示。对接四通处的最大冲蚀速率随着倒圆半径的增大而呈线性减小,出口四通处的最大冲蚀速率随之不变;管汇平均冲蚀速率随着倒圆半径的增大而减小,减幅先减小后增大;当倒圆半径为20 mm时,平均冲蚀速率的减幅最小,故在考虑倒圆加工难度情况下,20 mm为冲蚀速率的最佳倒圆半径。

a 过渡倒圆位置

b 不同倒圆半径下冲蚀速率分布

a 对接四通与出口四通处最大冲蚀速率

b 平均冲蚀速率

a 冲蚀速率分布

b 最大和平均冲蚀速率

4 Y型对接式压裂管汇最优布局

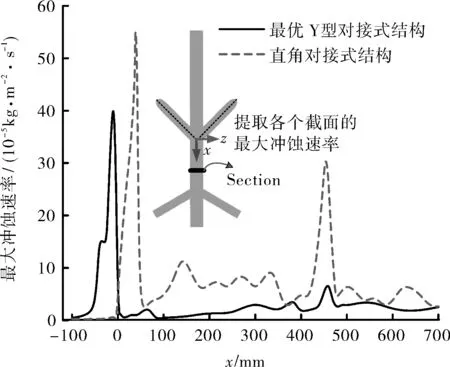

结合上述分析,取Y型对接式压裂管汇的最优布局形式为对接角θ=45°、倒圆半径R=20 mm,对应的冲蚀速率与直角对接式布局下的冲蚀速率的对比如图 11所示。相比直角对接式布局,Y型对接式压裂管汇最优布局下的冲蚀速率整体有所减小,最大冲蚀速率减小了37.6%,平均冲蚀速率减少了49.7%,提高了压裂管汇的使用寿命。

5 结论

1) 在直角对接式布局基础上,设计了一种Y型对接式压裂管汇撬,提高了流场压力、流速分布的稳定性,降低了管汇的平均冲蚀速率。

2) 最大冲蚀速率分布在管汇的对接四通拐角处,出口四通拐角处次之;根据分析结果拟合得到最大冲蚀位置与对接角的预测方程,为压裂现场冲蚀防护提供参考。

3) 随着对接角的增大,Y型对接式压裂管汇的流场压力、速度分布越不稳定,对接四通拐角处的最大冲蚀速率随之减少,平均冲蚀速率与出口四通拐角处的最大冲蚀速率随之增大。

4) 在对接四通拐角处设置过渡倒圆,随着倒圆半径的增大,最大冲蚀速率及平均冲蚀速率随之减小。

5) 对Y型对接式压裂管汇进行布局优化,结果表明,在对接角θ=45°,倒圆半径R=20 mm时,最大冲蚀速率减小了37.6%,平均冲蚀速率减少了49.7%,提高了压裂管汇的使用寿命。