SPC统计过程控制在铸造过程质量管理中的应用

(共享装备股份有限公司,宁夏 银川 750021)

关键字:铸造过程;关键参数;SPC;控制图

铸造是制造业的重要组成部分,也是先进制造技术的重要内容。随着工业技术的进步,铸造技术也在迅速发展,但由于铸造过程的复杂性,当前铸造企业面临高成本、低效率、低效益等诸多问题,同时顾客对于铸件质量要求却越来越高,铸件必须满足其力学,物理性能以及不同的强度、硬度和韧性相配合的综合性能。铸造过程的质量管理是铸造企业面临的重点难题之一。伴随当前的市场竞争激烈,产品质量是企业争取顾客订单和取得竞争优势的关键所在。铸造行业将逐步走向数据化、数字化、网络化和智能化时代,通过SPC 统计过程控制的应用,更好的与当前数据化,数字化和智能化的趋势相结合,使得铸造企业准确的发现产品制造过程中的相关问题,降低资源消耗、控制质量成本,最终有效的提升产品质量。

1 SPC 的发展与目的

SPC 是Statistic Process Control 的英文缩写,即为统计过程控制,是用于生产线上提高成品率和产品质量的一种重要工具。SPC 运用数理统计的方法,研究过程和在生产线的产品状态,从而反馈出整个制造过程的能力和性能指标,从而促进其改进。最早在1920 年美国W.A.Shewhart 博士首创过程控制理论以及监控过程的工具——控制图,因其用法简单,并且效果显著,成为品质管理不可缺少的主要工具。其后SPC 迅速得到应用发展,1950 年质量管理大师戴明博士在日本工业产品生产过程中全面推行了SPC;1970 年在日本有效地推行“QC 圈”和应用统计技术;1980 年美国等其他国家紧随日本的步伐,开始推行“QC 小组”和统计技术的应用;同时MOTOROLA 公司颁布“QC 挑战”,通过SPC 的实施改进过程能力,并提出追求“6σ”目标。1987 年ISO9000 标准建立并颁布实施,明确要求实施统计技术。

运用SPC 可以消除引起过程变差的特殊原因,使过程达到统计受控状态,同时改进过程控制能力,使过程满足工艺设计要求,最后实现对过程监控维持统计受控状态。SPC 的使用对于铸造企业的生产过程可以有效进行分析评价,根据反馈的数据信息及时发现关键过程中的参数波动异常趋势,从而快速采取措施消除其影响,使得铸造过程参数波动的影响维持在仅受随机性因素影响的受控状态,从而达到控制产品质量的目的。

2 控制图的基本准则

2.1 休哈特“3σ 准则”

在SPC 统计过程控制中,控制图是有效的工具之一。控制图的基本准则采用休哈特“3σ 准则”。由于过程波动具有统计规律性,在整个过程中存在普通原因和特殊原因。当过程输出的变差只存在普通原因时,过程是统计受控的,其分布是可预测的,称其过程处于“统计受控状态”。当过程的输出特殊原因存在时,过程处于不稳定状态,其输出的分布是不可预测的。当整个过程受控时,根据中心极限定理,总体质量特性服从正态分布。正态分布的特征直观上就是大多数数值集中在中心位置,越往边缘个体数越少,在正态分布±3σ 范围内包含99.73%的观察值,即超出正负3σ 范围发生的概率为0.27%.SPC 正是利用过程波动的统计规律性对过程进行分析控制。

2.2 铸造过程参数的样本控制

铸造过程中各项参数的控制应符合控制图的相关准则要求。企业依据客户产品的公差上下限,应该设置其所对应的工序上下限或控制上下限,如图1 所示。铸件在生产过程中的各项参数的稳定波动在控制限内,各项参数样本均值将更接近于±3σ的范围,从而确保生产过程可控。

图1 样本均值分布示意图

3 控制图的选择

通常数据类型可以分为计量型数据和计数型数据。铸件在整个生产过程中所涉及到的如型砂强度、化学成分、抗拉强度、铸件尺寸、重量等都属于计量型数据,类似数据常见的用正态分布,指数分布以及均匀分布等。而计数型数据如在铸件检验过程中检验一批产品共100 件,其中有5 件不合格的数据类型,通常表现为二项分布或泊松分布。企业根据生产需求设计控制上下限,对于样本数据控制图的判断准则分区参考图2,并根据上下限关系可进行数据分析,当控制图中的数据出现下列情况之一时,说明在制造过程中存在特殊原因,需立即采取措施予以消除从而确保过程处于控制状态。

1)1点落在控制限之外;

2)连续9 点落在中心线同一侧;

3)连续6 点递增或递减;

4)连续14 点相邻点上下交替;

5)连续3 点中有2 点落在中心线同一侧的B区之外;

6)连续5 点中有4 点落在中心线同一侧的C区之外;

7)连续15 点落在C 区之内;

8)连续8 点落在中心线两侧,但无1 点在C 区之内。

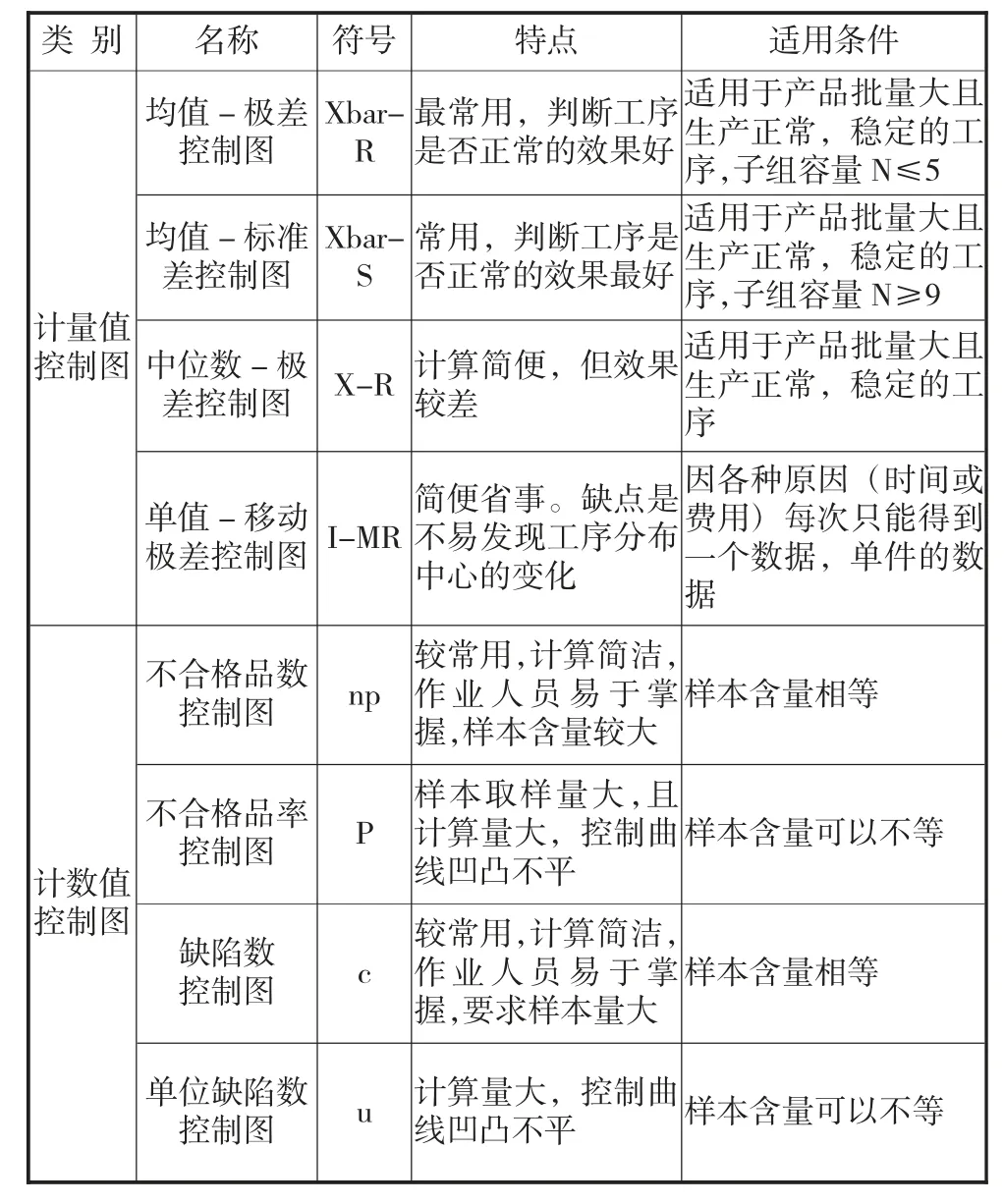

在进行控制图对过程进行控制时,为快速有效的使用正确的控制图,可根据数据类型的不同,对常用控制图可分为计量值控制图和计数值控制图两类,如表1 所示两类控制图中对应的控制图名称及其特点和适用条件。

4 铸造过程关键控制点和关键控制参数的确定

4.1 铸造过程关键控制点和控制参数的确定

关键控制点是产品整个设计、制造、检验生产过程中对影响产品最终质量的重要工序和节点要素。在铸造过程中,铸件产品设计、铸造工艺设计、产品开发以及质量策划过程中,为有效控制铸件最终质量,可以识别出铸件产品的关键控制点并设定其对应的关键控制参数,并将相关参数定义为CTQ(Critical To Quality)用于最终的SPC 统计过程分析和控制。关键控制点的识别和关键参数的设定可以遵循图3 所示步骤进行确定。

表1 常用控制图分类

图3 铸件关键控制点及控制参数确定步骤简图

4.2 铸造过程关键控制点与其对应的可能的控制参数

通常情况下,铸造企业能够识别出过程中的关键控制点及关键参数,对相关数据进行测量,但绝大部分企业仍然停留在数据测量过程中,而未对相关测量的数据进行进一步的分析以找出其中的变异点,从而可以事前预防风险的发生。根据上述识别步骤,铸造过程的重点控制点和控制参数列举见表2,如铸造过程的混砂工序对于产品最终内在和表面质量有很大的作用,而其关键控制点在于加料顺序是否正确、是否按要求进行配比、混砂工艺参数是否准确设定等,都会对产品最终质量产生影响,因此对该关键控制点设定如型砂温度、型砂强度、可操作时间以及液料配比和加入量等参数,从而通过监控参数波动来保证过程质量。

表2 铸造过程的可能控制点及控制参数

5 SPC 统计过程控制应用案例

5.1 利用SPC 控制图监控铸造过程关键参数

如上所述,铸造过程中由于其特殊性,无法对其过程质量进行直观的监测和测量。因此,对于产品铸造过程的质量监控通过采用设置控制点及控制参数的方法,通常对于铸件生产的全过程计量型数据都可以利用控制图,如型砂强度,型砂温度,型砂可操作时间等可以利用控制图(如图4)监控波动情况,并依据上述的判定准则,该工厂混砂机月度型砂强度虽全部在控制下限以上,单个样本数据看型砂强度全部合格,当使用控制图时发现该混砂机型砂强度连续多点在中心线以下,且多个数据点靠近控制下限,其型砂强度控制呈现异常趋势和潜在不合风险,因此需要快速反应对该混砂机相关参数设定、液料配比和加入量进行进一步分析,找出异常原因并采取应对措施。

图4 混砂机型砂强度控制图

图5 某产品Si 元素过程能力分析报告

图6 某产品主要元素Xbar-R 分析结果

5.2 利用SPC 控制图对产品质量问题进行系统分析

可以有效运用SPC 对产品质量问题进行系统分析,找出过程偏差定义根本原因,从而有效解决铸造缺陷。如有一企业生产的某铸件产品在顾客处加工后发现缩松缺陷后,利用常规的统计分析,只对数据进行趋势统计,当数据波动规格上下限很小时,不能完全看出其过程参数的波动情况及异常趋势,从而无法准确定义原因和措施。而在利用SPC统计过程控制分析时,首先对铸件缺陷的生产日期进行确定后,收集产品缺陷产生前后一段时期内的关键参数(例如:抗拉强度、硬度、化学成分、浇注温度),并将所有数据回归到具体的生产月份,之后以生产时间分阶段利用Minitab 中的Xbar-R 图对数据进行分析。最终通过对该铸件产品的抗拉强度及关键的化学成分参数进行Cpk 统计分析后,发现产品在一段时期内其对应的Cpk 过程能力指数明显低于可控范围,如图5 所示;同时相对应的化学成分Si 含量,Cr 含量以及Cu 含量等出现了明显波动。如图6a)所示,该产品Cr 元素在控制初期201706 至201902 阶段呈现持续上升趋势且控制不稳定;如图6b)所示该产品Si 元素在控制初期201706 至201901 阶段出现了连续下降或上升的波动趋势;如图6c)所示Cu 元素在控制初期也出现了波动。因此,通过分析产品出现缩松波动的主要原因是Si、Cr、Cu 三种元素波动造成,通过对Si 含量、Cu 含量以及Cr 含量的调整控制后,自201902 阶段后整体控制波动稳定,对产品进行生产验证后,并通过顾客处加工验证反馈,缩松问题得以解决,同时,自调整改进后,连续生产超过2000 件未出现倾向性的缺陷波动。

6 铸造企业在利用SPC 中常见的问题

1)没有一定数量的6Sigama 黑带和绿带支持企业具备有效的推进和应用SPC 等相关数据分析能力;没有很好地利用和发挥6Sigama 黑带和绿带的作用。同时,未能有效识别关键控制点及控制参数,没有相关的程序制度支持推行SPC.

2)使用过程中由于测量系统不稳定,数据存在问题或分析方法不正确,导致分析结果与实际不一致。在使用SPC 控制图时,过程不稳定直接进行控制,从而失去控制状态的意义。

3)对于规格线和控制线概念混淆。当产品设计出来后,规格线已经确定,也就是产品的接收标准已经确定,对于铸件来讲,通常规格线是由顾客在图纸和规范标准设计时确定的;而控制线是在铸造过程设计时设定的过程偏差。在使用控制图时,控制图上的单值的变动只能判断过程是否稳定受控,与产品的规格线没有任何的联系,只决定于生产过程的实际偏差。

4)对于SPC 统计过程控制的应用浮于表面,短时间内没有发现其产生的价值而放弃推行。没有有效利用控制图来改善过程变异,通常在铸件生产过程中只记录了控制图,而没有有效利用控制图的判定准则,对过程参数的变异点进行有效分析,并采取措施及时改善。

7 结语

质量作为企业竞争的关键要素,应用SPC 已经成为企业生存的基本需求。传统观念把铸件最终的检验作为质量保证的手段,这种情况下只能事后判断,作为传统制造业的铸造企业正在逐步向数据化、数字化、网络化以及智能化的高质量发展方向转型升级,而通过进一步引入或建立自身的SPC 统计过程控制软件,与当前数字化、网络化以及智能化发展所带来的的大数据相结合,能够对全过程监控,并提倡全系统参与,并利用科学方法对数据进行系统分析,极大的发挥数据的统计分布的指导作用,从而提前预防铸造过程中不合格品的出现,降低铸造企业的制造成本,提高企业运行效率。