基于PLC 的智能型乳化液自动配制系统的研究

侯卫斌

(山西长治郊区三元南耀小常煤业有限公司, 山西 长治 046000)

引言

乳化液是一种传动介质,主要用于机械液压的使用过程中,同时也在金属切削过程中作为切削液进行使用,因其价格低廉、使用安全、润滑性能好、防锈等优点,在各大行业中都有广泛的应用。随着中国煤炭工业的发展和改革,乳化液已被迅速推广并应用于实际的煤炭开采过程。乳化液在实际煤矿的开采过程中,主要在液压支架和支柱上进行使用,这些器械的使用对于乳化液的浓度具有较高的要求,通常使用的乳化液浓度需维持在3%~5%[1],如若浓度过低,会影响到乳化液的防锈能力以及润滑能力,会使液压器件之间发生锈蚀,从而导致寿命降低,工作能力下降,甚至会有安全隐患;而浓度过高时则会使乳化油的使用量大幅提升,最直观的结果就是成本提高,生产效益降低,对于机器的影响主要是消泡能力下降,橡胶等用于密封的材料的溶胀性提高[2],会导致液体的泄露。因此,无论浓度过高过低都会对生产产生不可逆的影响。这样一来,提高乳化液配比的精确性便成为解决问题的最主要的方式。为了实现乳化液的自动配比,设计了基于PLC 的电控系统,通过安装在油缸中的液位传感器进行信号传递,通过PLC 计算控制油泵以及阀体的开关,而实时监测主要是依据安置于油缸中的高精度浓度传感器。整套系统以PLC 为中心,结合多种传感器的使用,有效达到乳化液浓度的精确配比,乳化液配制完成后将由乳化液泵将混合完成的乳化液传输至各个机械部件。乳化液系统框图见图1。

1 系统原理

图1 乳化液系统框图

此套装置的核心装置便是控制单位PLC,通过PLC 强大的计算和逻辑能力对系统进行精确控制,实际执行机构由两部分组成,第一部分是自动配比装置,用于水和乳化油的混合,第二部分是加油装置,主要用于乳化油的供给。多种传感器组成系统的检测装置,有流量传感器、液位传感器、浓度传感器组成,多个机构协同运作,进行乳化液的自动配比,以能够及时将配制完成的乳化液供给至乳化液泵进行输送,满足开采装置的使用。液压原理图如图2 所示。

图2 液压原理图

该系统的核心是PLC,使用过程中根据乳化液配置比例固定配比箱中水流量的流速,通过调节乳化油进给的流量,以达到对乳化液浓度的灵活和精准的控制。其工作原理是通过电磁阀2 对水源的流入进行控制,流量控制阀1 的主要目的是确保水流量及压力的稳定,浓度传感器4 通过对乳化液浓度的实时监测,并将捕捉的信号转化为电信号传入PLC,PLC 读取信号后与给定的3%~5%数值进行比较,若比较结果低于给定区间范围,则调节齿轮泵的转速,齿轮泵的转速由变频器7 调节,乳化油流量的提高需要通过提高齿轮泵的转速方可实现;相反,如果结果相交给定区间范围,则降低齿轮泵的转速以降低乳化油的流量,齿轮泵的转速和乳化油的流量成正比关系。配比示意图如下页图3 所示。

2 系统操作方式

图3 乳化液自动配比示意图

此套系统共设计了三种不同的工作状态,分别是手动、自动和半自动,当系统置于手动操作状态时,系统的配比和输送可以分开操作,两者之间互不影响。保证系统中的过滤装置、配比装置、乳化油箱、乳化液箱出口处的球阀均处于打开状态,以保证系统管道的通畅。此时需打开电控柜,手动操作乳化液的配制工作需要通过对乳化油的油阀和水的水阀进行开关控制,同时启动两个阀,便可开始进行配制;因为系统设定的进水水流量是定值,而乳化油的流量是可调节的变量,当乳化油的流速增加时,必会导致乳化液的浓度升高,反之,当乳化油的流量降低时,乳化液的浓度会降低,因此,当出现在实际配制过程中乳化液浓度低于范围下限或高于上限时,便需要进行手动干预,通过手动调节变频器从而调节乳化油的进给量,进而调节乳化液配制的浓度。当油箱中的液位传感器检测到乳化油低于最低限度时,便会触发警报,系统提醒工作人员及时补足油箱中乳化油,此时将“手动开输油泵”的开关打开即可,电机开始运转,齿轮泵开始向油箱中供给乳化油,当乳化油触发高液位传感器时,电机便自动停止运行。

当乳化液的配制量达到了高液位时,系统发出提醒并自动断电停止配制,同时开始向工作位进行输送。如若使用过程中发生突然事件或出现紧急需求需要临时加紧乳化液的配比工作,但箱中贮存的乳化液量还未触及液位传感器,此时只需启动半自动模式进行人为干预,系统便会依据事先的设定开始配制以用于进一步的供给,系统流程图如图4 所示。

3 乳化油输送装置

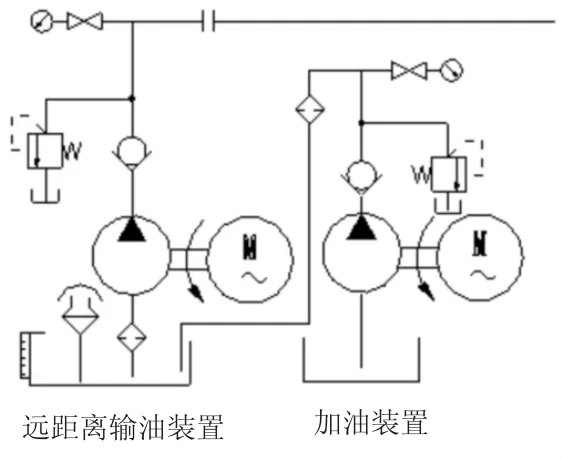

由于乳化液的自动配比需要不间断的乳化油供给,但实际使用情况不允许装载乳化油的箱体进入工作区域,故实际中只能将乳化油箱安置在远离工作面处[3],在对乳化液进行配置时通过乳化油泵站将远处的乳化油输送至乳化液箱体内。乳化油输送装置核心组成是加油装置,其主要作用是源源不断将乳化油添加至储油箱,再根据工作面乳化液箱的配比工作需求,将储油箱的油泵向乳化液箱体内供给乳化油,其主要组成部分是齿轮泵及单向阀,单向阀的选用主要是出于对工作环境等因素的考虑,用于防止在输送装置停止工作时出现乳化油的回流现象。输送装置如图5 所示。

图4 控制系统流程图

图5 远距离乳化油输送装置

4 系统特点

1)系统最直接的特点便是能够实现乳化液的自动配比,在实际使用中,可实时监测到乳化油箱和乳化液箱内的液面情况,监控系统实时监控系统运行状况并记录,同时具备自诊断功能[4]。

2)系统操作简单,控制灵活,适用于多种不同控制需求,可在多种环境下使用。

3)系统的混合器选用专业的紊流乳化器,此混合器的使用效果显著,实际使用中,可使配制的乳化液更加均匀和稳定,对乳化液的质量有很大的提升。

4)远距离辅助输送乳化油泵站大大降低了工人的劳动强度,提高了生产效率。

5 结语

基于PLC 的乳化液自动配制装置具有监测、配制、存贮等多种功能,能够通过电控的方式结合传感器技术实现乳化液的高效配制,大大提高了实际的生产效率,降低了人员使用成本,同时推动了中国煤矿业的智能化和数字化发展。