应用正交试验优化铣削参数及降低能耗研究

单海江,侯祥林,丛嘉忆,郭文汇,李冬

应用正交试验优化铣削参数及降低能耗研究

单海江1,2,侯祥林1,丛嘉忆2,郭文汇2,李冬2

(1.沈阳建筑大学 机械工程学院,辽宁 沈阳 110168;2.辽沈工业集团有限公司,辽宁 沈阳 110045)

铣削加工是一个复杂的能量消耗的过程,可以通过选取合理的铣削参数,降低铣削加工过程中设备的能量消耗。本研究将铣削加工过程的能耗简化为铣削加工功率和时间的线性关系,经过铣削试验,获得在不同铣削参数下的铣削设备功率消耗及铣削加工时间;应用正交试验设计的方法,将选取的铣削参数做进一步的优化,从试验中可以看出不同的铣削参数对铣削设备输出功率的影响;同时,对不同铣削参数下的加工时间进行了对比分析。试验表明,在选取的铣削参数中,每齿进给量对铣削设备加工时的输出功率和加工时间影响最大,其次是切削速度,影响最小的是背吃刀量。从而对铣削参数进行优化选取,在保证加工效率及质量的前提下,将铣削设备能耗降至最低。

铣削加工;铣削参数;正交试验;能耗

铣削加工在实际生产过程中效率低、耗能多,存在巨大的节能空间。制造业中的机床能量利用率平均不高于30%。如果我国制造业的各类机械产品的效率提高1%,相当于每年节约数千万吨标准煤[1]。由此可见,研究机床在加工过程中的能耗对制造业,以及国家工业总体的高效低碳运行具有重要意义。

本文从我国工业生产实际现状出发,使用最常用的硬质合金铣刀,铣削广泛使用的40Cr钢材,选取不同的铣削参数,获得了相应的试验数据,基于正交试验设计的方法,将铣削参数做进一步优化,最终选取合理参数,有效提高铣削机床加工效率,并将铣削能耗降至最低。

1 铣削加工试验

1.1 试验概况

如图1所示,试验使用Binsheng公司生产的MCV-L1165型加工中心,该设备经过改进,内置功率及扭矩检测传感系统,能够在机载操作箱上读出主轴实时功率和主轴转矩。使用Y330硬质合金4齿螺旋立铣刀,规格30×53。试验毛坯材料为40Cr钢,国家标准为GB/T 3077-1999。

图1 机加试验设备

1.2 试验选用的铣削参数

试验时,将毛坯零件固定在床面上的三爪夹盘上,找正中心,铣削方式为顺铣、直走刀,主轴转速分别选取1000 rad/min、800 rad/min、600 rad/min、400 rad/min;由公式=π/1000,将主轴转速(rad/min)变为线速度v(m/min)。参数如表1所示。

表1 试验选取的铣削参数

2 基于正交试验的降低铣削加工能耗的研究

在试验中改变主轴转速、刀具每齿进给量及吃刀量等切削参数,研究了工件材料去除过程中,铣削机床能量消耗的情况[2]。其模型表达式为:

式中:E为铣削设备加工时的能耗,kW·h;P为设备加工时的功率,kW;t为铣削加工的时间,h。

通过选取不同的铣削参数以及尽量少的走刀次数,即,使用尽量少的铣削时间,来降低铣削加工过程中设备的能耗。

(1)明确试验目的,即降低铣削加工设备的能耗。按照上面的模型,试验目标有两个:铣削时间及铣削加工时设备的铣削功率。铣削加工同一零件,最少的铣削时间、选用合理的切削参数使得铣削设备消耗最小的切削功率,即可得到铣削设备最小的能耗。

(2)试验涉及的因素,即铣削参数,主要包括铣削速度v、背吃刀量a、进给量,直接影响铣削设备的功率及铣削时间。

2.1 基于正交试验的铣削功率的优化

2.1.1 铣削加工参数的确定

铣削加工中,切削参数的选择不仅直接关系到刀具耐用度和零件质量,还关系到机床的功率消耗,进而关系到生产效率和生产成本。

由于铣削时各参数之间存在着一定的联系,所以,需合理地调整各参数之间的关系,使其组合起来获得最佳的切削质量与生产效率,也就是切削参数的优化选择[3]。

在当前的实际生产中,铣削参数大多可以通过以下方法确定:

(1)从相关的“金属切削手册”[4]中进行查找。一般来讲,现在大部分的“金属切削用量手册”上都会标出铣削参数的范围,这些范围比较宽泛,很难选取最佳的切削参数。

(2)凭长期的铣削加工经验确定。实际生产中操作者的技能水平、零件的批量、使用的刃具及加工的材料等生产条件不同,也不可能确定最合理的切削用量。

(3)通过大量的铣削试验来确定。虽然这个过程需要一定的成本,但基于正交法对试验数据进行优化,为其他的铣削加工过程提供准确的低能耗的切削参数,有着重要的应用价值。

2.1.2 试验方案的设计

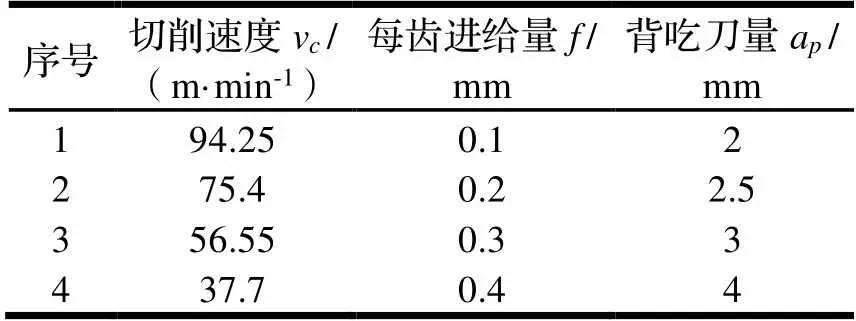

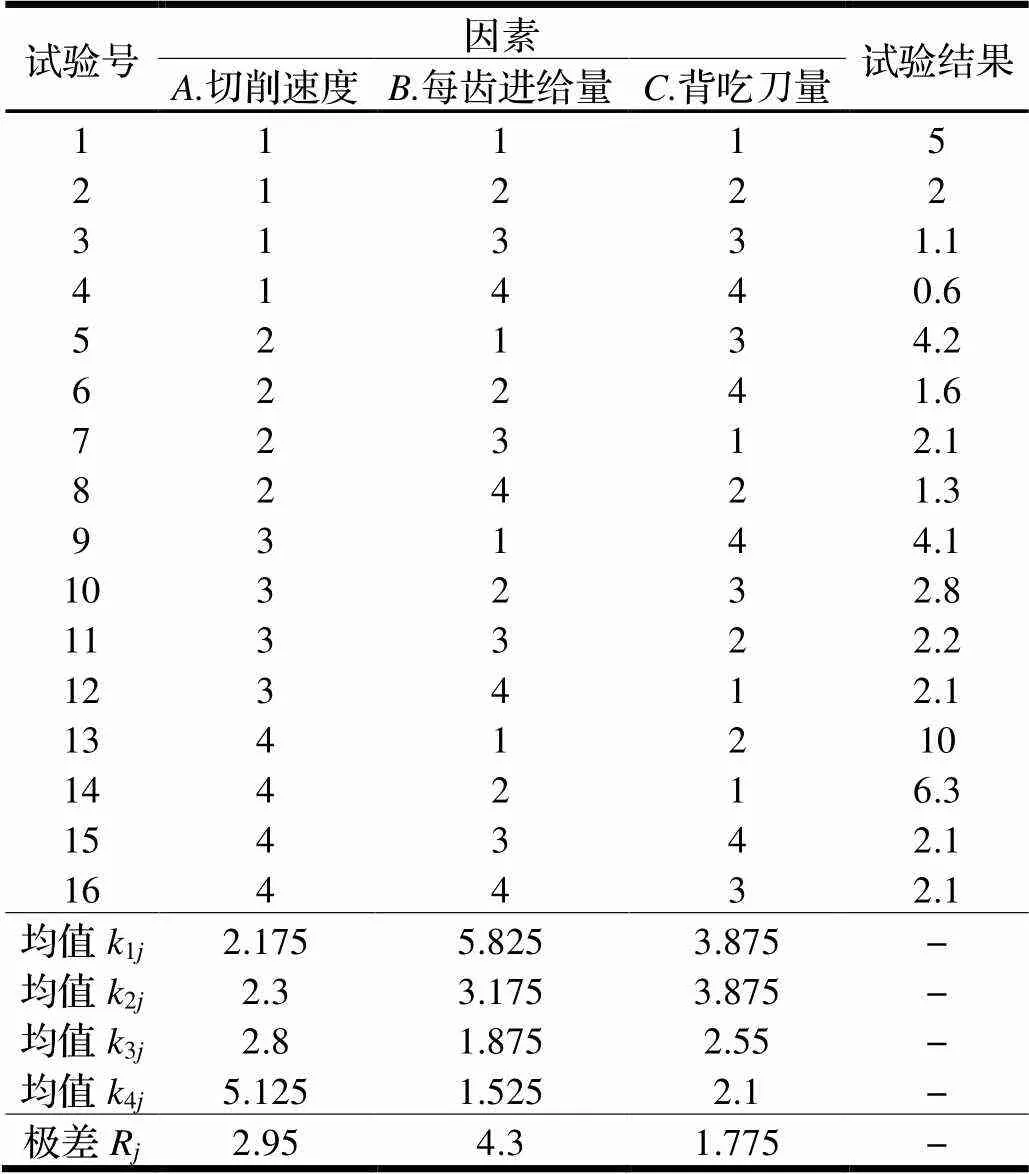

本次试验选用三个因素,每个因素定位4个水平(表1),根据正交试验设计的理论要求[5-6],选择常用的L16(45)正交表。将三个因素所取的水平数代入正交表中,如表2所示。

2.1.3 试验结果的分析

通过试验结果的均值、极差值,可看出各个因素对试验指标的影响从主到次的顺序为:→→。即每齿进给量对铣削功率影响最大,是影响铣削功率的主要因素;切削速度v次之,背吃刀量a在这三个因素中影响最小。

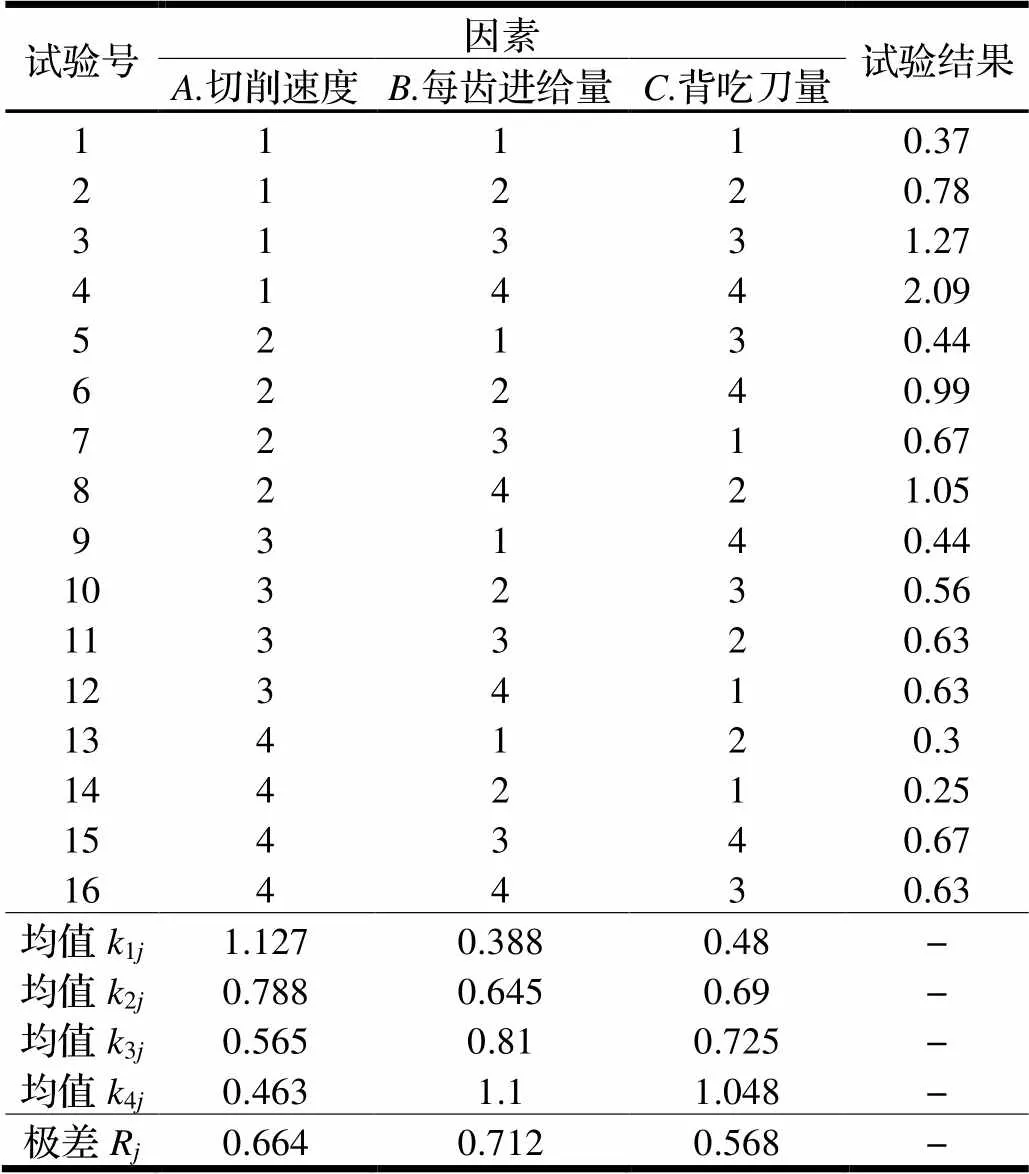

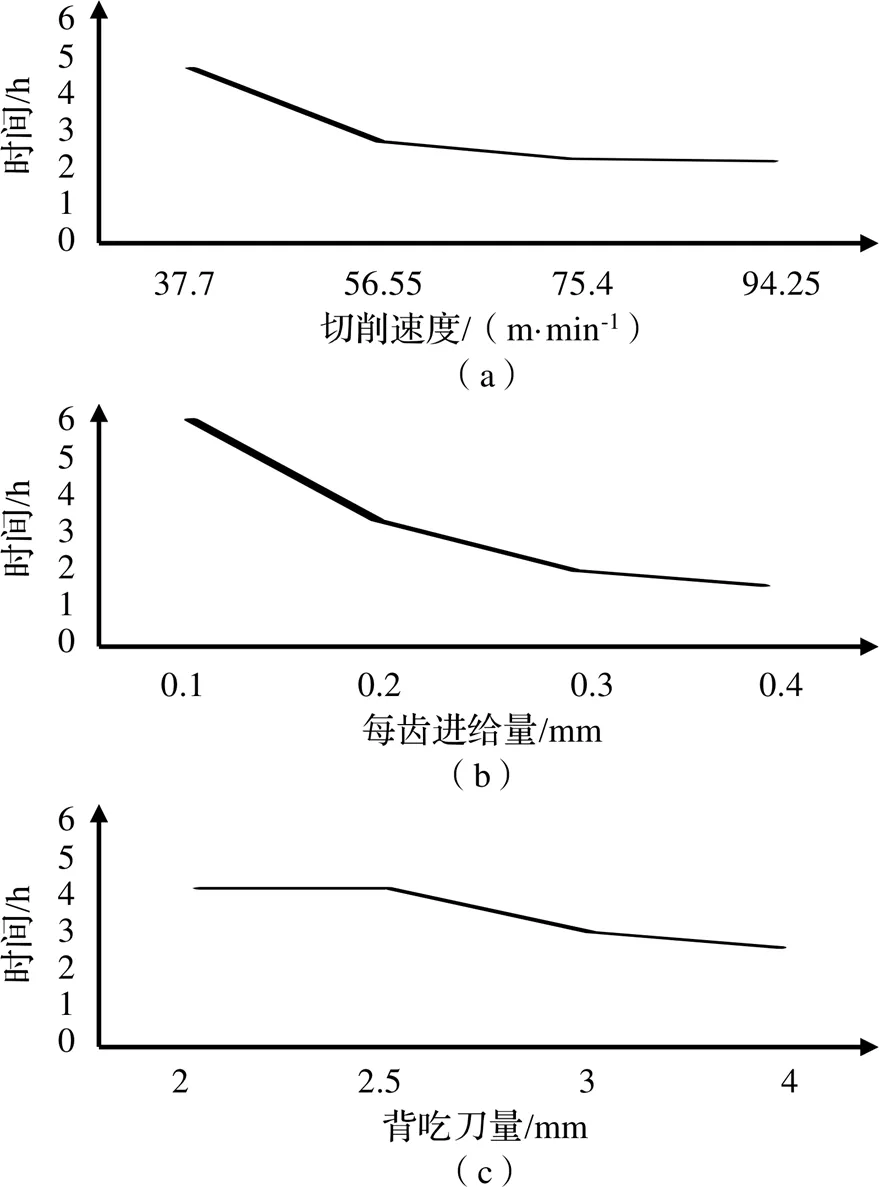

由图2可知,随着切削速度v、每齿进给量增大,铣削功率也增大;背吃刀量a增大,铣削功率也增大;但在背吃刀量a取值为2~2.5时,功率变化较大;为2.5~3时,变化相对较小。

对应因素所在列,1号111,5号213,13号412,14号421四个试验铣削功率都较小,最优的试验方案是14号试验421,即取v=37.7 m/min、=0.2 mm、a=2 mm;但也可能是411,需要后续的试验加以验证。

表2 功率试验的均值极差

图2 功率效应曲线

2.2 基于正交试验的铣削时间的优化

2.2.1 铣削加工时间的确定

在实际铣削生产过程中,通常有两个优化指标:最大生产率,最低制造成本。当零件生产需要工期很短的时候,一般会优先考虑生产效率,也就是以最大生产率作为优化目标;当生产的零件工期要求不急时,则通常考虑制造的经济性,即以最低生产成本作为优化目标[7]。

本节铣削加工时间确定的基本思路是:以最大生产率为目标,对铣削同一零件的切削时间进行优化。在零件质量稳定可靠的前提下,使得铣削生产效率接近或者达到最高,即铣削加工相同体积的金属层所用时间t最短,铣削时间与铣削参数关系为:

式中:为去处金属毛坯的体积,cm3;为金属去除率,cm3/min;v为进给速度,mm/min;a为铣刀吃刀宽度,mm;n为主轴转速,rad/min;d为铣刀直径,mm。

2.2.2 铣削时间的正交试验设计

如上所述,假设去除相同体积的毛坯金属,金属去除率越大,则铣削加工时间越少。为了结果更加准确,试验时铣削设备、铣刀、毛坯、装夹方式等试验条件全相同,结果如表3所示。

2.2.3 试验结果的分析

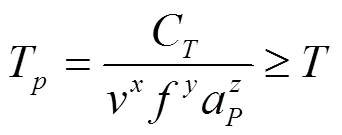

通过表3可得,三个因素对试验结果影响的主次顺序为:→→。即每齿进给量对铣削时间影响最大,是主要因素;切削速度v次之,背吃刀量a在这三个因素中影响最小。

由图3可知,随着切削速度v、每齿进给量增大,铣削时间缩短;背吃刀量a增大,铣削时间缩短;但在背吃刀量a取值为2~2.5时,对铣削时间几乎没有影响;为2.5~3时,时间有明显变化。

由表3可知,4号试验144为最佳方案,即取v=94.25 m/min、=0.4 mm、a=4 mm时,铣削时间最短。

表3 时间试验的均值极差

图3 时间效应曲线

2.3 基于正交试验的铣削加工能耗的优化

通过以上两项试验,分别看出了铣削参数对于铣削功率和铣削加工时间的影响,根据式(1),将两组试验的结果相乘,即可得到铣削参数在铣削加工过程中的能耗情况,这也是正交试验里常用的综合平衡法[5]。

现将两组试验的结果相乘,即铣削时间试验结果由分钟换算成小时,再乘以铣削功率的试验结果,得到铣削加工过程中选用不同的切削参数对铣削设备能耗的影响,如表4所示。

表4 能耗试验的计算分析

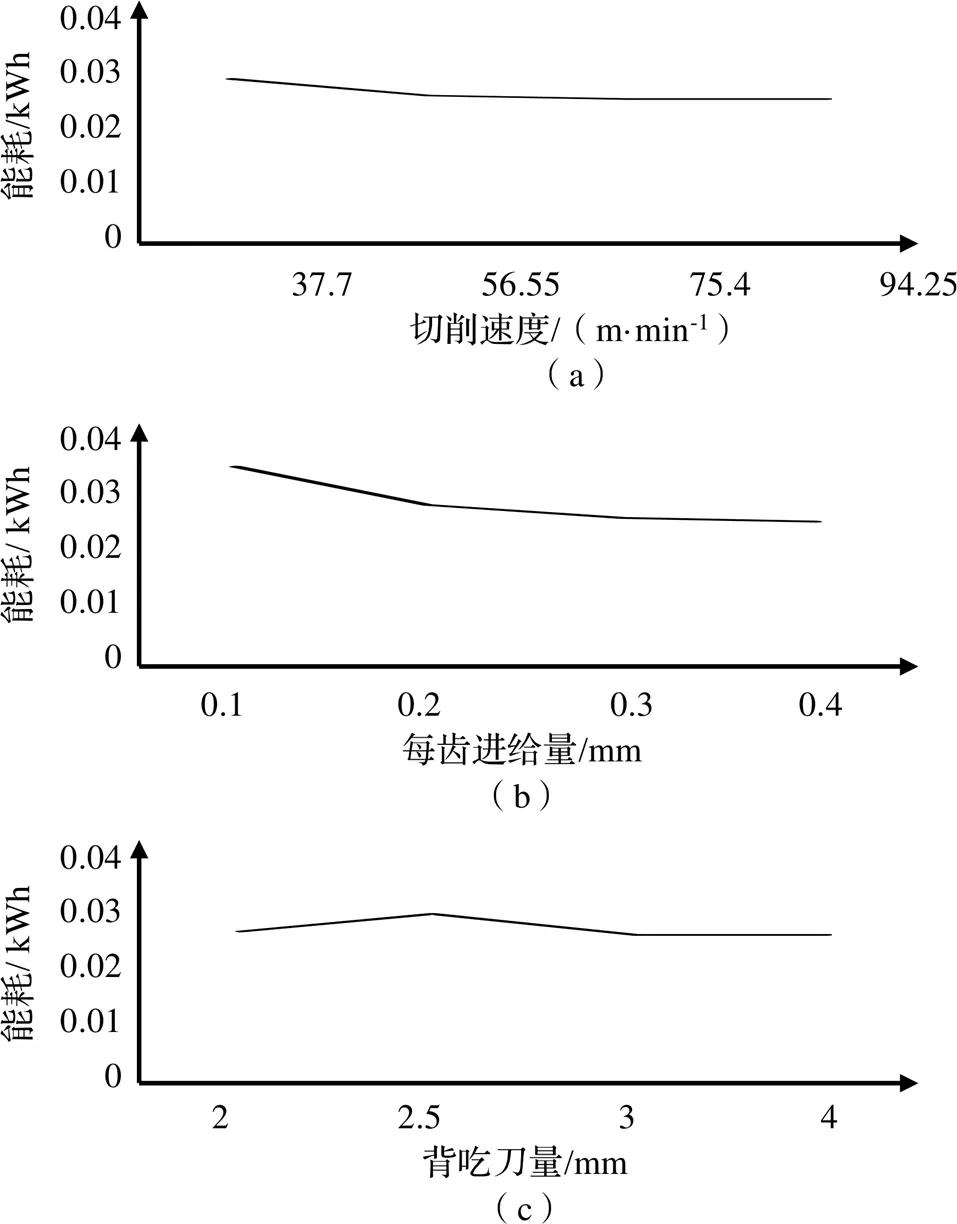

同理,按照正交试验的均值极差分析法,可以看出,铣削参数中每齿进给量对铣削能耗影响最大,是主要因素;切削速度v与背吃刀量a影响在本试验中处于同水平。

从试验结果来看,12号试验341,即取v=56.55 m/min、=0.4 mm、a=2 mm时,和16号试验443,即v=37.7 m/min、=0.4 mm、a=3 mm时,铣削耗能最少。

除了这些铣削参数外,铣削加工还受到其他因素的限制[8-10],限制条件如下。

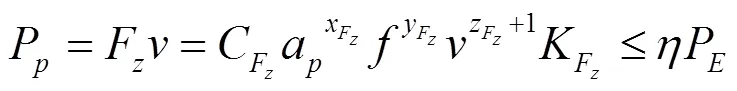

(1)刀具耐用度满足要求条件:

式中:T为计算刀具耐用度,h;为设定的刀具耐用度,h;C为耐用度系数;分别为各因素影响程度的指数。

(2)切削功率条件:

式中:P为计算功率,kW;P为机床额定功率,kW;为机床效率;为铣削力,N;C为系数,根据加工条件确定;x、y、z分别为各因素对切削力的影响程度指数;K为切削条件改变时的修正系数。

(3)机床进给机构强度:

式中:F为铣削进给方向上的切削力,N;F为机床进给机构额定受力,N;为机床效率。为铣削力,N;C为系数,根据加工条件确定;xyz分别为各因素对切削力的影响程度指数;K为修正系数。

(4)粗糙度指标:

式中:R为轮廓的最大峰值,mm;r为系数;R为轮廓最大高度,即轮廓封顶线和谷底线之间的距离,mm。

综合这些条件考虑,12号试验341,即v=56.55 m/min、=0.4 mm、a=2 mm时,对刀具的寿命有益,也能发挥铣削设备的性能,所以选取这组参数更适合,更符合实际铣削加工的需求。

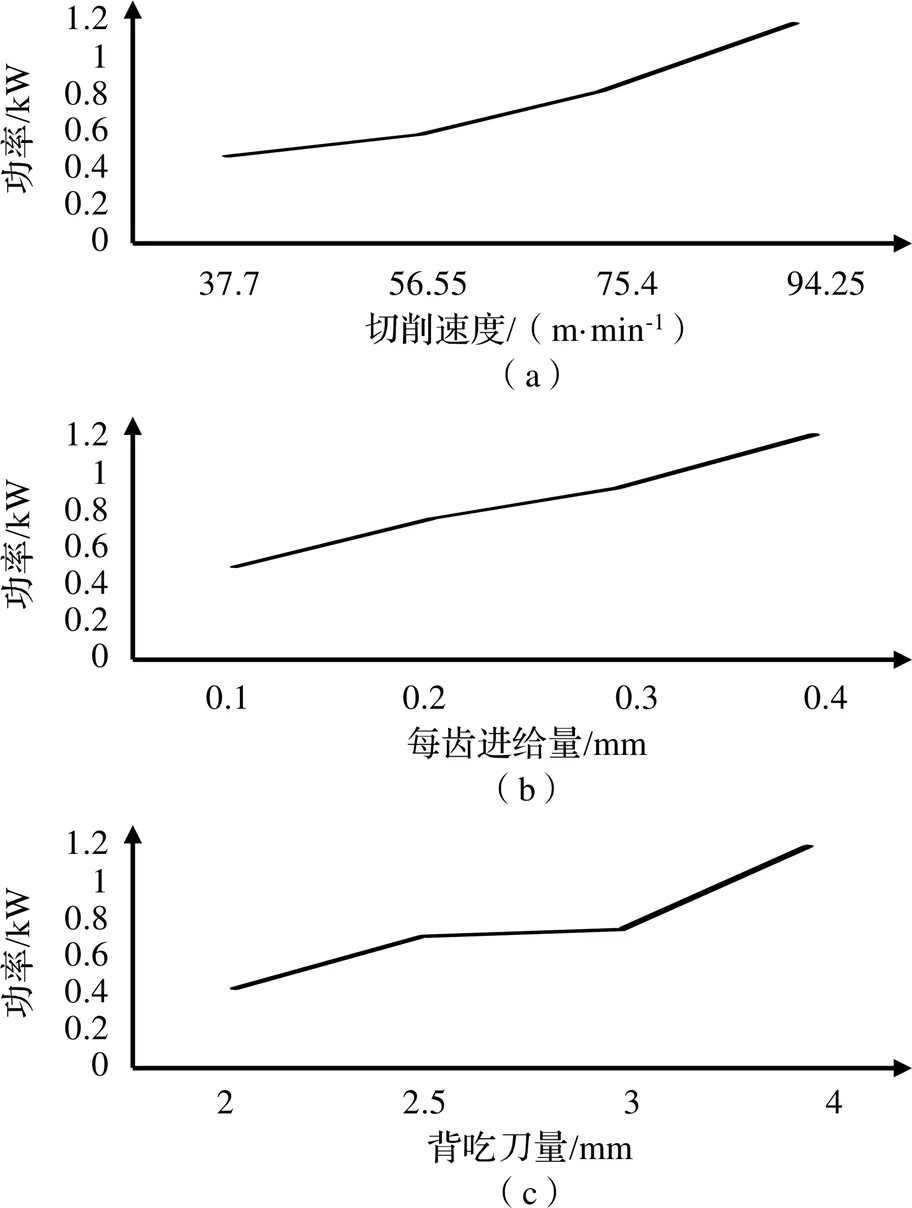

由图4可知,过高或者过低的切削速度v都会增加设备能耗;每齿进给量的增加,会降低能耗;背吃刀量a较小或者较大时,铣削加工能耗反而较低。这是因为,选用较大的背吃刀量a会大大降低铣削时间,而较小的背吃刀量a会降低铣削功率,当背吃刀量a处于中间水平时,会增加铣削设备能耗。

3 结论

通过正交试验的过程、结果分析,对铣削参数和铣削加工过程中的设备消耗功率、铣削时间分别进行正交试验,得出铣削参数对它们的主次影响,同时结合铣削设备的功耗模型,进行正交试验分析,最后得出在实际的铣削加工过程中,在刀具能够承受的范围内,尽量选用较大的进给量,机加余量较大时,优先选择较大的背吃刀量。

图4 能耗效应曲线

在使用Y330硬质合金铣削40Cr钢时,主轴转速600~800 r/min;半精加工时选取较小的背吃刀量,这样不仅对零件表面质量有利,而且能够将铣削设备的能耗降至最低水平。

[1]万松. 串行生产线设备能耗状态建模与能效分析研究[D]. 重庆:重庆大学,2015.

[2]Shin,Seung-Jun,et al. Energy efficiency of milling machining: Component modeling and online optimization of cutting parameters[J]. Journal of Cleaner Production. 2017(161)9:12-19.

[3]Abou-El-Hossein K,Kadirgama K,Hamdi M,et al. Prediction of Cutting Force in End-milling Operation of Modified AISI P20 Tool Steel[J]. Journal of Materials Processing Technology,2017,18(2):241-247.

[4]艾兴,肖诗纲. 切削用量简明手册[M]. 3版. 北京:机械工业出版社,2017.

[5]庞超明,黄弘. 试验方案优化设计与数据分析[M]. 南京:东南大学出版社,2018.

[6]刘源,纪爱敏,李堑,等. 基于正交试验的油套管接头性能优化分析[J]. 机械设计与制造工程,2017,48(7):32-35.

[7]Ka tai Fang,Min qian Liu,et al. Theory and application of uniform experimental design[M]. Bei jing:Science Press,2018.

[8]杜浩,谷美林,谷婷婷,等. Al2O3/TiC陶瓷材料铣削加工的离散元模拟和试验分析[J]. 工具技术,2018(4):41-44.

[9]祝燮权. 实用金属材料手册[M]. 3版. 上海:上海科学技术出版社,2018.

[10]Gaddafee Mohamad,Satish Chinchanikar. Asessment of Cutting Tool Reliability During Turning Considering Effects of Cutting Parameters and Machining Time[J]. Advances in Forming, Machining and Automation. 2019(9):375-384.

Optimization of Milling Parameters and Reduction of Energy Consumption by Orthogonal Test

SHAN Haijiang1,2,HOU Xianglin1,CONG Jiayi2,GUO Wenhui2,LI Dong2

(1.School of Mechanical Engineering, Shenyang Jianzhu University, Shenyang 110168, China; 2.Liaoshen Industrial Group Co. Ltd., Shenyang 110045, China )

This paper aims at recommending reasonable milling parameters in order to reduce energy consumption during milling process. Energy consumption of milling process is simplified as a linear relationship between milling power and time. Through milling experiments, the power consumption of milling equipment and milling time under different milling parameters are obtained.By using the method of orthogonal test design, the selected milling parameters are further optimized. The influence of different milling parameters on the output power of milling equipment is studied and the processing time under different milling parameters is compared and analyzed. The results show that, in the selected milling parameters, feed rate per tooth has the greatest influence on the output power and processing time, followed by cutting speed, and back draft shows the least influence.Therefore, the milling parameters are optimized and selected, and the energy consumption of the milling equipment is minimized on the premise of ensuring processing efficiency and quality.

milling;milling parameters;orthogonal test;energy consumption

TG54

A

10.3969/j.issn.1006-0316.2020.07.010

1006-0316 (2020) 07-0063-06

2019-12-30

单海江(1980-),男,河北承德人,工程硕士,高级工程师,主要研究方向为军民品工艺技术研究、工装的设计优化及制造、机床节能技术等,E-mail:shan1142003@163.com。