基于虚拟砂轮的钢轨打磨温度场研究

黄琅茗,周坤,丁昊昊,郭俊,刘启跃,王文健

基于虚拟砂轮的钢轨打磨温度场研究

黄琅茗,周坤,丁昊昊,郭俊,刘启跃,王文健

(西南交通大学 摩擦学研究所,四川 成都 610031)

基于现场钢轨打磨作业方式,建立符合真实砂轮特征的虚拟砂轮,进而建立钢轨打磨过程砂轮-钢轨模型。运用有限元软件DEFORM仿真打磨过程中的钢轨温度场变化,分析钢轨上节点温度的变化规律,并研究不同打磨参数(包括打磨深度、进给速度、砂轮转速)对打磨温度的影响。研究结果表明:钢轨打磨过程中,钢轨经历砂轮的两次打磨作用,磨削区域温度继续升高,热影响区会进一步扩大。钢轨节点温度迅速升高过程中会经历一个小幅降低,然后继续升高达到温度最高点之后再逐渐降低。打磨参数对打磨温度有明显影响,当打磨深度从10 μm增加到70 μm时,钢轨最高温度从330℃升高至529℃;当进给速度从5 km/h增加至20 km/h时,钢轨最高温度从663℃降低至407℃;当砂轮转速从2000 r/min增加至3800 r/min时,钢轨最高温度从353℃升高至445℃。

钢轨打磨;虚拟砂轮;打磨参数;打磨温度

随着重载铁路的迅猛发展和列车运行速度的不断加快,钢轨损伤和病害成为铁路运营过程中日益突出的问题[1-3]。目前,处理此类钢轨损伤、减少病害常用的方案是钢轨打磨[4]。钢轨打磨是一种典型的磨削操作,砂轮在电机的驱动之下高速旋转,其工作表面上的磨粒便对钢轨材料进行切削,以去除表面病害、得到目标廓形[5-7]。钢轨打磨之后,钢轨的接触疲劳和波浪形磨耗得到有效控制,从而延长了钢轨的服役寿命,也大大提升了列车运行的平稳性、安全性和可靠性[8-9]。

国内外学者对钢轨打磨这一过程进行了长时间的研究。Kanematsu等[10]研发了新的钢轨打磨砂轮并运用到打磨试验中,从打磨能力和效率上验证了新砂轮用于现场打磨的可行性。Uhlmann等[11]通过试验研究了打磨参数对钢轨表面粗糙度和表面硬度的影响,认为各种参数应该合理组合以达到最佳打磨效果。Zhou等[12]对钢轨打磨过程中的磨削力进行了深入研究,发现磨削力随着打磨压力和打磨列车进给速度的增加而增加,随着砂轮的转速和磨粒粒度增加而降低。Zhang 等[13]研究了打磨遍数和方向对材料去除的影响,发现打磨遍数的增加会降低材料去除量和表面粗糙度。

钢轨打磨作为端面磨削,作业中会有大量的磨削热产生并积聚在钢轨表面,引起钢轨温升。如果打磨参数设定不合理,钢轨温升可能会十分剧烈,而温度过高会造成钢轨烧伤,加重钢轨疲劳,严重降低打磨质量。因此对打磨温度场进行研究,可以有效控制打磨过程中钢轨的温升,进而保证打磨效果。

近年来,众多学者对钢轨打磨温度场进行了研究。Zhang等[14]将打磨砂轮转化为移动热源,研究了多个砂轮打磨时的钢轨温度场,发现整车打磨时,温度并不会持续升高,并通过试验进行了验证。Lin等[15]研究了打磨过程中钢轨表面烧伤的形成机理,分析了温升对钢轨打磨表面状态的影响和钢轨打磨过程中表面裂纹形成的原因。聂蒙等[16]建立钢轨打磨过程中的磨削温度模型,利用MATLAB仿真,发现多个打磨砂轮同时作业时不仅会提高最终的温度稳定值,还会加快温升速度。

考虑到目前钢轨打磨温度场的仿真研究中使用了数值计算或者热源转化的思路,但并没有建立和现场打磨相符合的砂轮-钢轨模型,且未考虑砂轮和钢轨之间的相互作用。本文考虑钢轨打磨过程中的磨削作用,建立拥有与真实砂轮相似结构特性的砂轮模型。将砂轮和钢轨之间的机械作用和传热过程结合,利用三维仿真软件DEFORM研究钢轨打磨过程中的温度场。同时,研究不同打磨参数(打磨深度、进给速度、砂轮转速)对钢轨温度场的影响,为优化现场的打磨参数提供理论依据。

1 钢轨打磨有限元模型

1.1 砂轮与钢轨模型建立

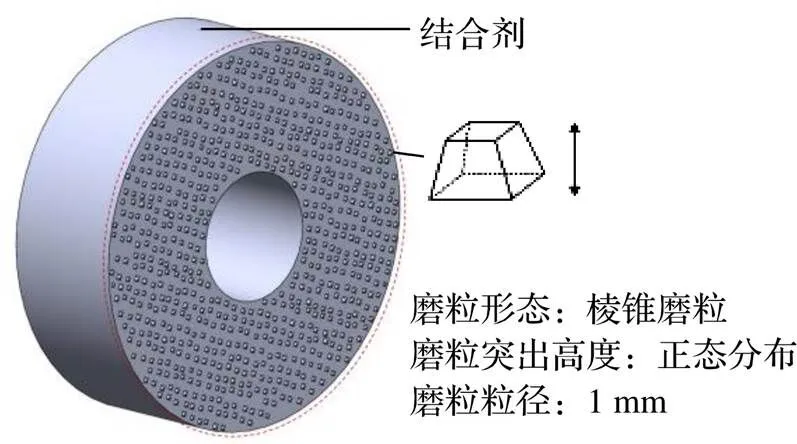

在商维[17]16#粒度砂轮的基础上,同时考虑两个方面:磨粒形状的描述和磨粒坐标的随机离散分布。因此,为了让虚拟砂轮符合实际,测量出16#砂轮的断面形貌,利用分水岭分割法在MATLAB中对测量区域的图片进行编程分割,找到分水线,统计得到单位面积上的磨粒个数,计算得砂轮磨粒面密度为0.27个/mm2。然后测量该型号砂轮的断面,得到磨粒的突出高度服从正态分布,磨粒的粒径约为1 mm。由于砂轮上结合剂不参与磨削,将其简化为圆柱体,最后根据磨粒位置的分布,将磨粒与结合剂结合起来,建立出与真实砂轮具有相似结构特性的虚拟砂轮,如图1所示。

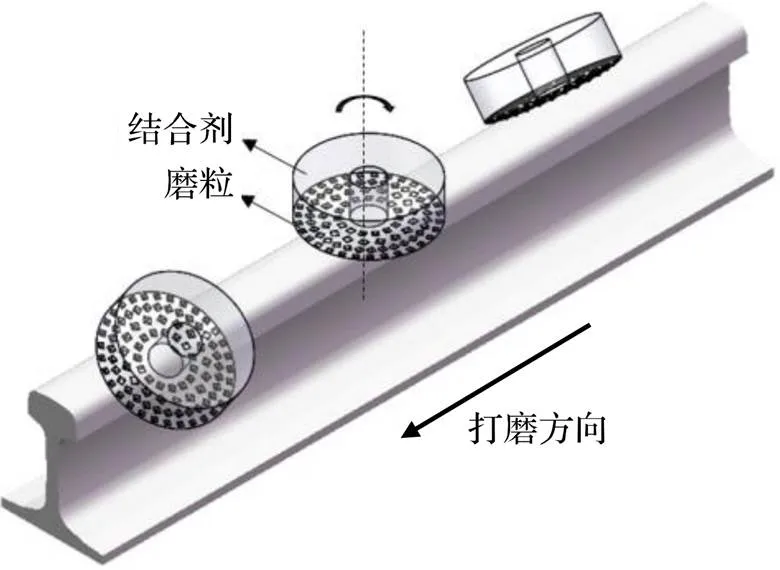

对于钢轨模型,根据现场所使用的钢轨,测量其截面轮廓尺寸,建立出钢轨的三维模型。最后对钢轨和砂轮进行装配,便得到了基于现场打磨的钢轨打磨模型。图2为砂轮在不同打磨角度上进行钢轨打磨的示意图。

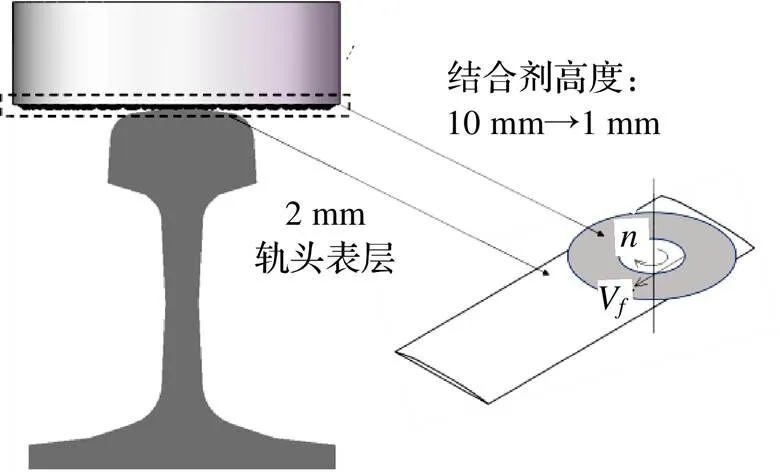

由于在钢轨打磨过程中,根据现场经验,钢轨高温区域仅仅集中在钢轨表面部分,并不会对钢轨底部造成影响[14],所以在保证运算结果正确的前提下,为了减少运算量、提高分析效率,本文将钢轨简化为2 mm的钢轨轨头表面层,砂轮结合剂厚度由10 mm减少至1 mm,如图3所示。

图1 砂轮模型

图2 钢轨打磨示意图

n为转速,Vf为进给速度

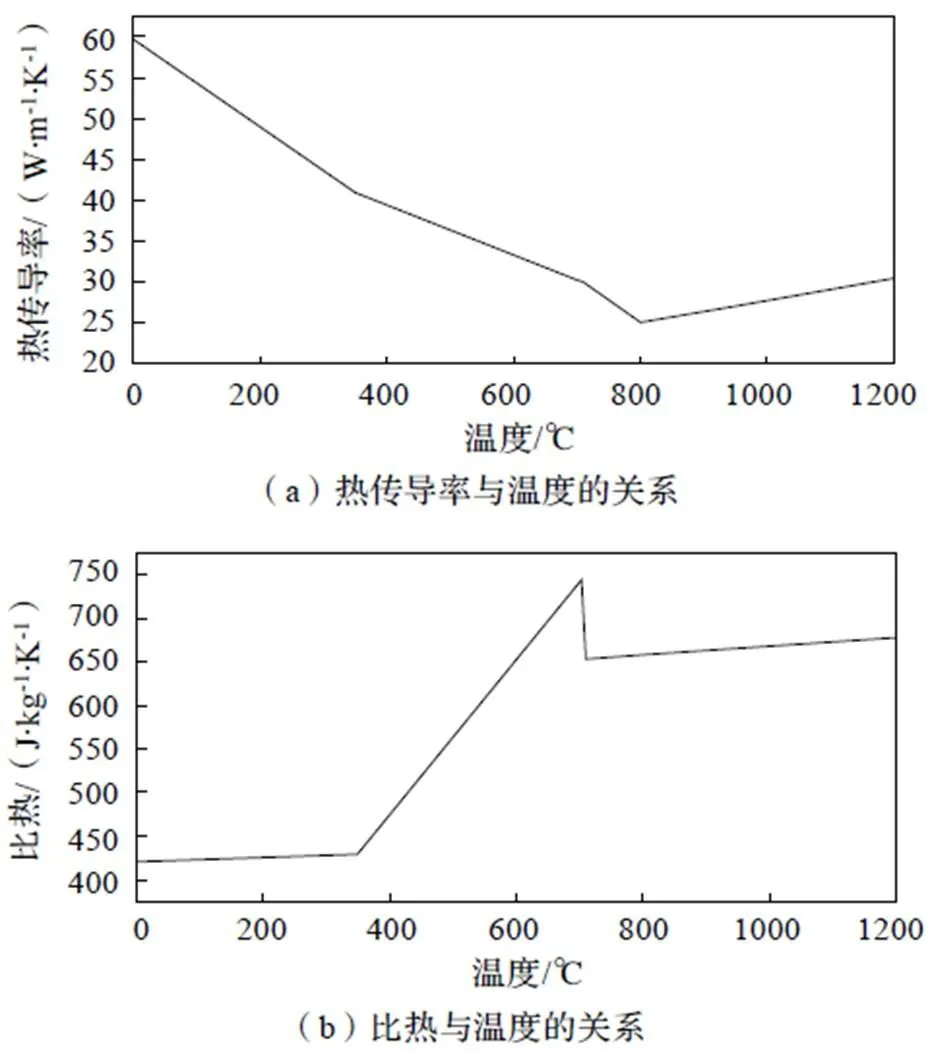

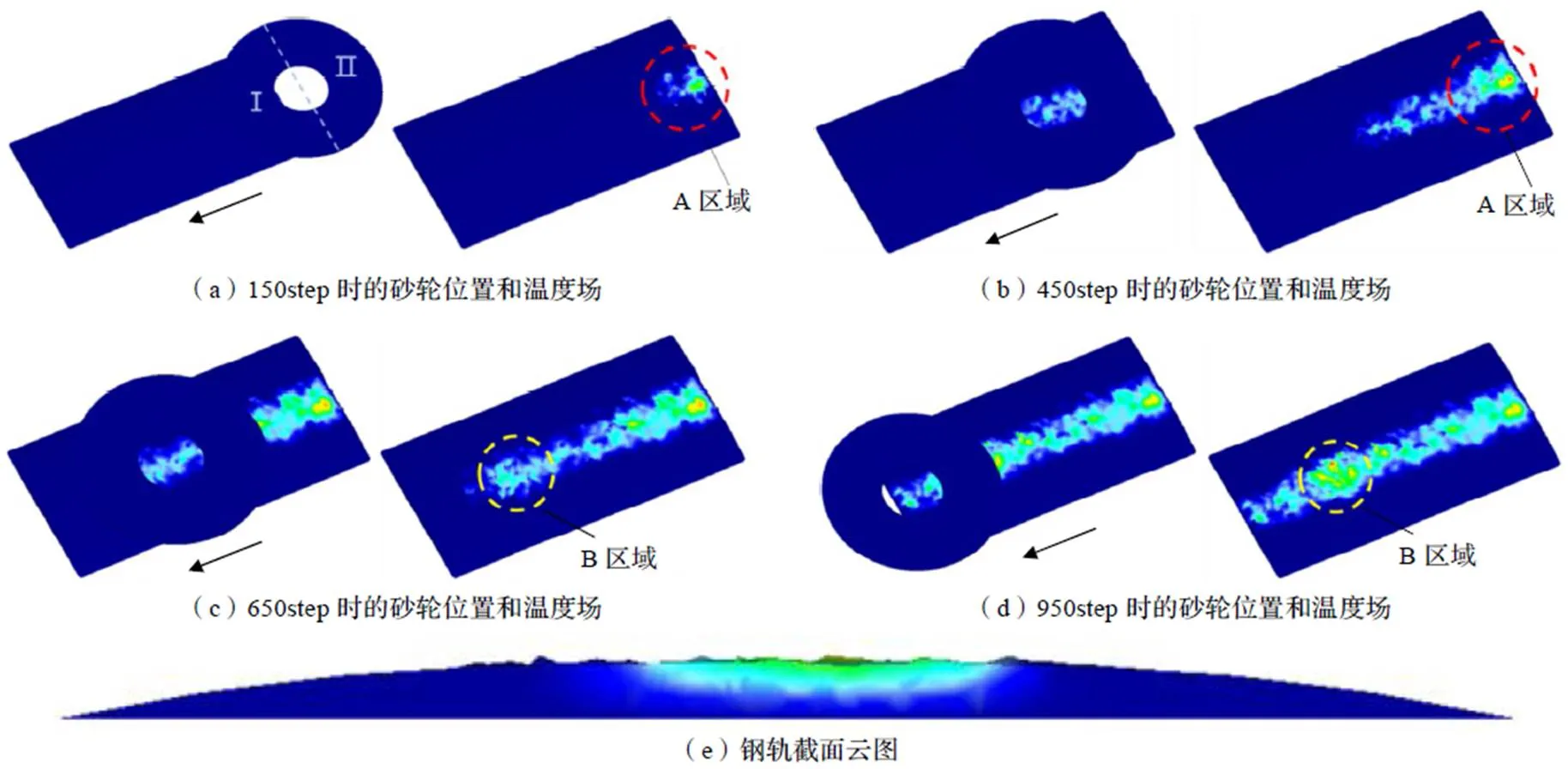

1.2 钢轨和砂轮磨粒材料属性

钢轨打磨主要是砂轮磨粒对钢轨材料的磨削去除作用。相对钢轨材料而言,砂轮硬度更高、变形更小。因此当运用DEFORM软件建模时,在砂轮和钢轨的接触副里,将砂轮设置为刚体,将硬度低、塑性变形较大的钢轨设置为塑性体。砂轮磨粒的主要成分是Al2O3,钢轨材料为U71Mn。U71Mn的热传导率、比热随温度的变化情况如图4所示。钢轨材料和砂轮磨粒材料的物理性能参数如表1所示。

图4 钢轨材料热传导率、比热与温度的关系

表1 钢轨和砂轮磨粒材料的物理性能参数

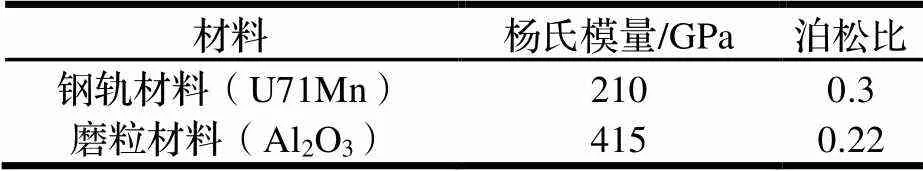

1.3 模型网格划分

在DEFORM软件中对钢轨和砂轮模型进行网格划分时,钢轨选取绝对网格,设定最小单元尺寸为0.55 mm、尺寸比为2;砂轮选取绝对网格,因为其相对钢轨模型来说尺寸体积更小,设定最小单元尺寸0.4 mm、尺寸比2。最终钢轨和砂轮所划分的网格模型如图5所示。

图5 钢轨和砂轮的网格划分

1.4 仿真参数设置

根据现场钢轨打磨环境,设定钢轨固定不动,约束钢轨的各方向自由度;设定砂轮沿着钢轨表面方向以一定的进给速度运动,并沿着砂轮中心以一定转速旋转。设定外界环境温度为20 ℃,钢轨和环境之间的对流换热系数为0.02 N/s/mm/c。由于钢轨打磨作业是一种复杂的摩擦学过程,其中包含着切削、塑性变形、传热、材料去除等行为[14]。因此,为了更准确模拟出钢轨打磨过程中的温度场,在DEFORM软件的仿真控制中,选择“变形”和“传热”两种模式同时进行。

2 仿真结果和分析

2.1 钢轨温度云图

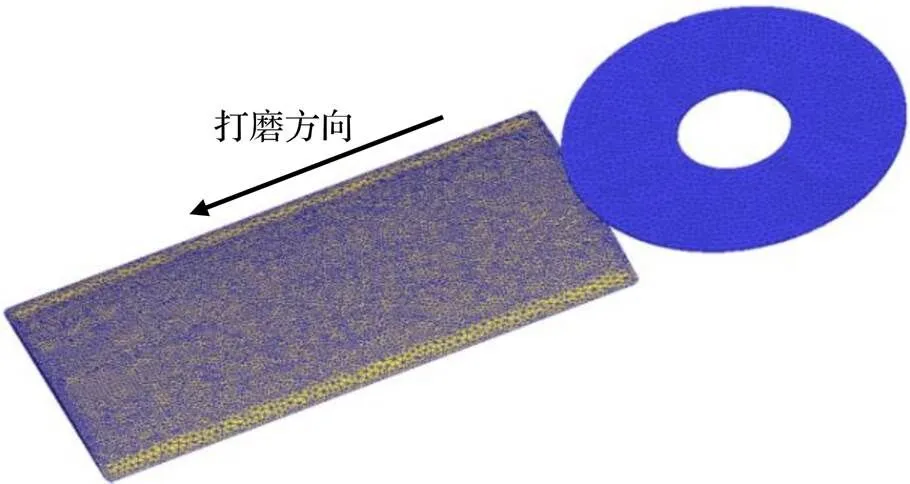

图6(a)~图6(d)为砂轮打磨至不同位置时的钢轨温度场。从温度场的分布可看出,高温集中在磨削区域,热量逐渐向周围扩散。这是因为在磨削区域,磨粒直接接触并磨削钢轨材料,热量随机产生并在接触区传导。当砂轮运动至图6(a)位置,砂轮空孔的前端(图中Ⅰ区域)开始打磨钢轨A区域,此时A区域已经有明显的温升;当砂轮运动至图6(b)位置,此时砂轮空孔的后端(Ⅱ区域)开始打磨A区域。可以发现,A区域的温度再次升高(颜色变深),并且热影响区范围进一步扩大,这个特点在B区域温度场从图6(c)到图6(d)的变化中也可以发现。说明在钢轨打磨过程中,钢轨同一部位会受到砂轮前后两次的打磨作用,在此期间,磨削区温度会继续升高,热影响区会进一步向四周扩散。

图6(e)为钢轨的截面温度场。截面云图呈半椭圆形,高温主要分布在表层位置,且温度随着深度的增加而降低。

图6 钢轨打磨过程中的钢轨温度云图

2.2 节点温度变化

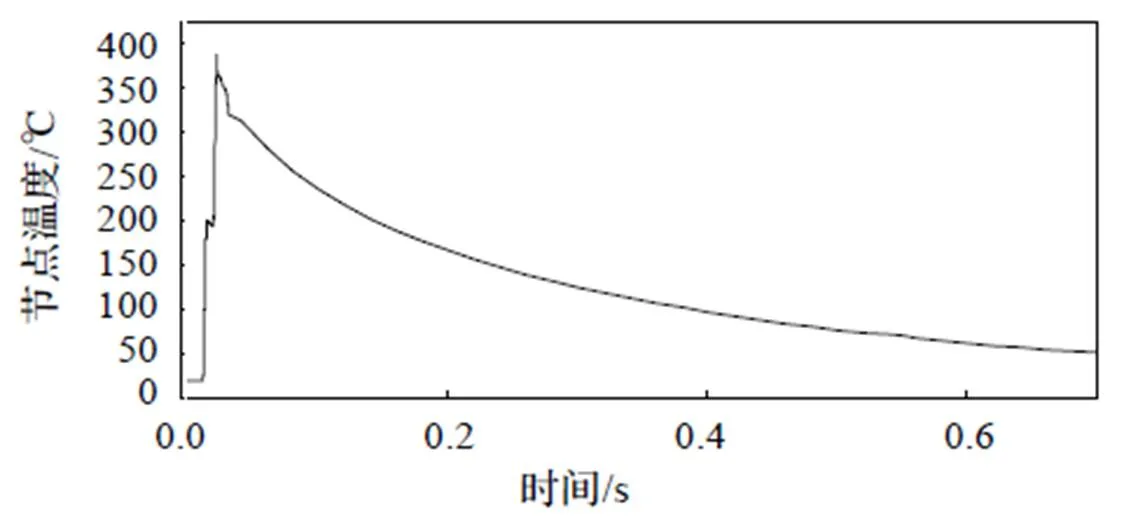

如图7所示,节点温度曲线前后具有两个波峰,分别为200℃和388℃,这和上述结果(钢轨同一部位受两次打磨作用,温度会继续升高)一致。但是,中间还存在着一次波谷:钢轨表面温度迅速增大至第一个波峰200℃后,随即小幅下降至193℃。这是砂轮的空心圆柱结构导致的:当砂轮前端(图6中Ⅰ部分)打磨经过钢轨表面某节点处时,大量磨削热积聚使节点温度升高,但当砂轮中心空孔部分经过节点处时,并没有磨粒继续对节点处钢轨进行磨削和摩擦作用,节点处没有热量产生,所以温度不会继续升高,反而因为热传递会有所下降。当砂轮后端(图6中Ⅱ部分)打磨至节点处,此时节点处又开始发生打磨作用,引起温度继续升高。温度升高至第二个波峰后,整个砂轮都逐渐远离节点,节点附近钢轨便逐渐冷却,温度降低。

图7 钢轨表面某节点温度随时间变化曲线

2.3 打磨参数对钢轨温度峰值的影响

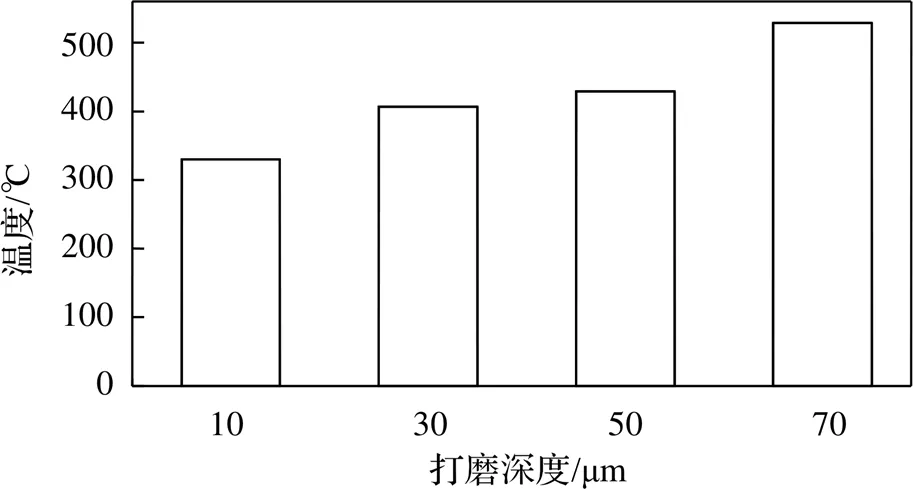

打磨深度是磨粒参与切削的深度,与打磨压力直接相关,且随打磨压力的增大而增大[18]。当进给速度为20 km/h、砂轮转速为3200 r/min时,得到图8。可以看出,当打磨深度从10 μm增加到70 μm时,钢轨上最高温度从330℃升高至529℃。这是因为随着打磨深度的增加,实际参与打磨的磨粒增加,磨粒和钢轨接触作用的深度与面积也增大,最终导致打磨量增大,磨削作用更加剧烈。

图8 不同打磨深度下的最高温度

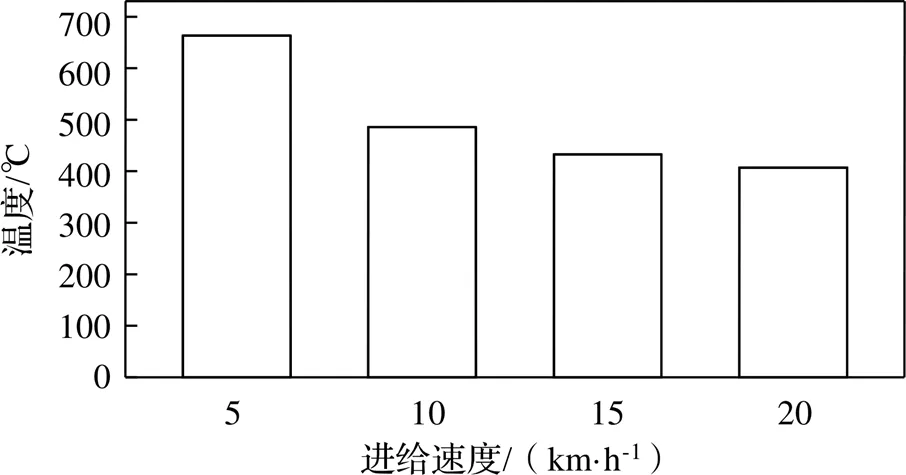

进给速度是钢轨打磨列车的运行速度。现场打磨时,进给速度通常在8~20 km/h之间,当速度低于2 km/h时,为防止钢轨温度过高,砂轮会自动脱离轨面(抬起)[14]。当打磨深度为30 μm、砂轮转速为3200 r/min时,得到图9。可以看出,当进给速度从5 km/h增加至20 km/h时,钢轨上最高温度从663℃降低至407℃。这是因为打磨列车运行越快,砂轮打磨钢轨的时间就越短,这一段钢轨受到的磨削和摩擦作用时间就会越短,导致这段钢轨上产生的热量减少。此外,还可以发现进给速度越高,温度降低的趋势越小。

图9 不同进给速度下的最高温度

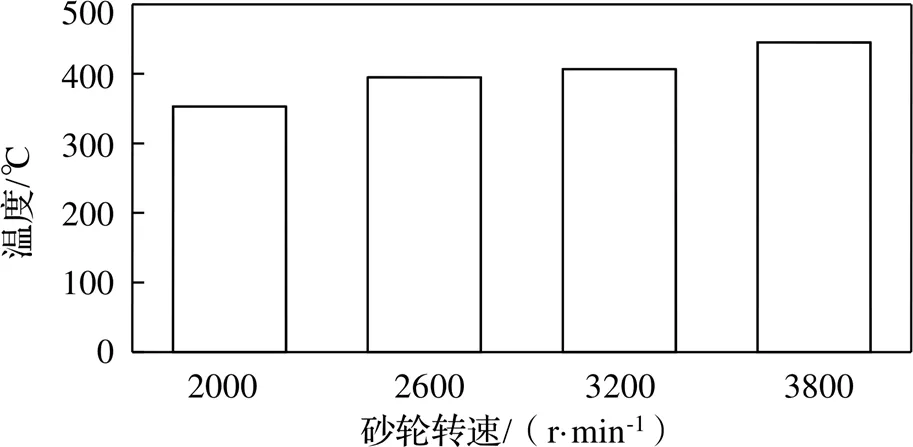

砂轮作为直接磨削钢轨材料的工具,其转速是钢轨打磨过程中的重要参数。当打磨深度为30 μm、进给速度为20 km/h时,得到图10。可以看出,当砂轮转速从2000 r/min增加至3800 r/min时,钢轨上最高温度从353℃升高至445℃。这是因为在同一时间段内,转速越大,有更多的磨粒和钢轨接触摩擦,更多的钢轨材料被切削,导致在钢轨上产生了更多的磨削热。

图10 不同砂轮转速下的最高温度

3 结论

本文考虑到真实的磨削过程,建立与现场砂轮形貌一致的砂轮模型,建立单个砂轮进行钢轨打磨的温度场计算模型。研究了钢轨打磨过程中的钢轨温度场变化过程,分析了钢轨表面节点温度的变化规律,探讨了打磨参数(打磨深度、进给速度、砂轮转速)对打磨温度的影响规律。得出以下结论:

(1)单个砂轮进行钢轨作业时,钢轨受到砂轮前端和后端的两次打磨作用,磨削区域温度继续升高,热影响区进一步向四周扩散。

(2)钢轨上节点温度先增加,再小幅降低,然后继续增加至最高,最后逐渐下降。

(3)打磨参数对打磨温度有明显影响。当打磨深度从10 μm增加到70 μm时,钢轨最高温度从330℃升高至529℃;当进给速度从5 km/h增加至20 km/h时,钢轨最高温度从663℃降低至407℃;当砂轮转速从2000 r/min增加至3800 r/min时,钢轨最高温度从353℃升高至445℃。

[1]Ma L,Guo J,Liu Q Y,et al. Fatigue crack growth and damage characteristics of high-speed rail at low ambient temperature[J]. Engineering Failure Analysis,2017(82):802-815.

[2]Jiang W J,Liu C,He C G,et al. Investigation on impact wear and damage mechanism of railway rail weld joint and rail materials[J]. Wear,2017(376-377):1938-1946.

[3]Ding H H,Fu Z K,Wang W J,et al. Investigation on the effect of rotational speed on rolling wear and damage behaviors of wheel/rail materials[J]. Wear,2015(330-331):563-570.

[4]Wang W J,Gu K K,Zhou K,et al. Influence of granularity of grinding stone on grinding force and material removal in the rail grinding process[J]. Proceedings of the Institution of Mechanical Engineers,Part J: Journal of Engineering Tribology,2018,223:355-365.

[5]李志伟,张沭玥. 精密成形磨削工艺参数的仿真研究[J]. 机械,2018,10(45):20-27.

[6]王纯贤,郑梦龙,吴喆,等. 相变材料对磨具磨削层热性能影响的理论与数值分析[J]. 机械,2019,5(45):1-7.

[7]何岸,龚邦明. 钢轨精磨机测控系统设计[J]. 机械,2015,10(42):40-43.

[8]Singleton R,Marshall M B,Lewis R,et al. Rail grinding for the 21st century-Taking a lead from the aerospace industry[J]. Proceedings of the Institution of Mechanical Engineers,Part F: Journal of Rail and Rapid Transit,2015,229(5):457-465.

[9]Ding J J,Lewis R,Beagles A,et al. Application of grinding to reduce rail side wear in straight track[J]. Wear,2018(402-403):71-79.

[10]Kanematsu Y,Satoh Y,et al. Influence of Type of Grinding Stone on Rail Grinding Efficiency[J]. Quarterly Report of RTRI,2011,52(2):97-102.

[11]Uhlmann E,Lypovka P,Hochschild L,et al. Influence of rail grinding process parameters on rail surface roughness and surface layer hardness[J]. Wear,2016(366-367):287-293.

[12]Zhou K,Ding H H,Zhang S Y,et al. Modelling and simulation of the grinding force in rail grinding that considers the swing angle of the grinding stone[J]. Tribology International,2019,137(9):274-288.

[13]Zhang S Y,Zhou K,Ding H H,et al. Effects of Grinding Passes and Direction on Material Removal Behaviors in the Rail Grinding Process[J]. Materials,2018,11(11):2293.

[14]Zhang Z Y,Shang W,Ding H H,et al. Thermal model and temperature field in rail grinding process based on a moving heat source[J]. Applied Thermal Engineering,2016(106):855-864.

[15]Lin B,Zhou K,Guo J,et al. Influence of grinding parameters on surface temperature and burn behaviors of grinding rail[J]. Tribology International,2018(122):151-162.

[16]聂蒙,李建勇,沈海阔,等. 钢轨打磨作业过程中磨削温度建模与仿真[J]. 铁道学报,2013,35(10):89-93.

[17]商维,张沭玥,郭俊,等. 基于虚拟砂轮建模的钢轨打磨材料去除仿真研究[J]. 机械工程学报,2018,54(4):30-36.

[18]Zhou K,Ding H H,Wang W J,et al. Influence of grinding pressure on removal behaviours of rail material[J]. Tribology International,2019(134):417-426.

Temperature Field of Rail Grinding Based on a Virtual Grinding Wheel

HUANG Langming,ZHOU Kun,DING Haohao,GUO Jun,LIU Qiyue,WANG Wenjian

( Tribology Research Institute, Southwest Jiaotong University, Chengdu 610031, China)

Based on the rail grinding process in the field, a virtual grinding wheel model was built according to the field grinding wheels, and a wheel-rail model during rail grinding was established. The finite element software DEFORM was used to study the evolution of temperature field on the rail during rail grinding, and temperature change of a node on the rail surface was analyzed. Meanwhile, the influence of grinding parameters (such as the grinding depth, the feed speed of a grinding train, and the rotational speed of a grinding wheel) on grinding temperature was studied. The results showed that during rail grinding, the rail was ground twice by the grinding wheel. The temperature of ground area continued to rise, and heat affected zone expanded. The node temperature experienced a small decrease in the process of rapid increase, then increased to the maximum value, and then decreased slowly. Grinding parameters had influence on the grinding temperature. With the grinding depth increasing from 10 μm to 70 μm, the maximum temperature on the rail surface increased from 330℃ to 529℃. With the feed speed increasing from 5 km/h to 20 km/h, the maximum temperature on the rail surface declined from 663℃ to 407℃. With the rotational speed increasing from 2000 r/min to 3800 r/min, the maximum temperature on the rail surface increased from 353℃ to 445℃.

rail grinding;virtual grinding wheel;grinding parameters;grinding temperature

U213.4

A

10.3969/j.issn.1006-0316.2020.07.001

1006-0316 (2020) 07-0001-06

2020-01-14

国家自然科学基金项目(51575460);四川省高校科研创新团队项目(18TD0005)

黄琅茗(1994-),男,四川广安人,硕士研究生,主要研究方向为钢轨打磨行为仿真研究,E-mail:huanglangming@foxmail.com;

刘启跃(1964-),男,四川成都人,博士,教授,主要研究方向为轮轨系统服役行为及材料摩擦磨损。