高强度大梁钢700L折弯开裂原因分析

刘广超 张大江 刘 鹏

(安阳钢铁集团有限责任公司)

0 引言

折弯开裂是钢铁材料冷加工过程中常见的一种现象,随着国内对汽车轻量化要求的提高,以高强度钢代替普通材质的钢材,使车辆实现减重,是实现汽车轻量化的重要手段。由于材料强度的提升,因下游加工工艺与材料强度不匹配带来的折弯开裂现象呈现增多趋势,给用户带来不必要的麻烦。

在专用车领域,用户主要用抗拉强度为700 MPa级的高强度钢材代替普通强度的钢材实现车身轻量化的需求。高强度大梁钢700L是某厂的重点产品,主要用于汽车纵梁、横梁、C型梁、加强梁、油箱挂梁、槽钢等重要承重部位,其制造过程及服役条件要求钢板有较高的强度、良好的冷成型性和焊接性能。下游用户在加工使用700L的过程中,发现折弯时出现批量端部开裂的情况,给用户带来了巨大的损失。

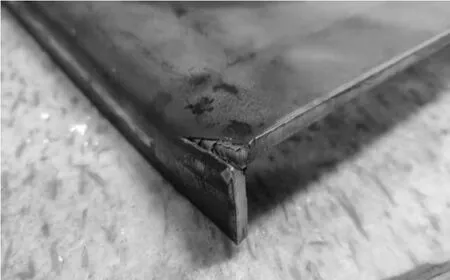

用户加工工艺:钢卷开平—纵剪—剪切—折弯,客户在折弯过程中发现端部开裂,如图1所示。为了减少用户损失,避免700L在折弯过程端部开裂,对端部开裂产生原因进行分析。

图1 开裂宏观图貌

1 试验方法

对开裂位置进行取样分析,在开裂位置附近未变形区域利用光电直读光谱仪PDA7000进行成分检测,利用微机控制电液伺服万能试验机WAW-Y500对力学性能进行检测,利用光学显微镜PME3 Axiovert 200进行金相组织检测和夹杂物检测。利用扫描电镜EVO18对开裂位置的剪切边进行检测。

2 检测结果

2.1 开裂附近未变形位置检测结果

2.1.1 成分检测

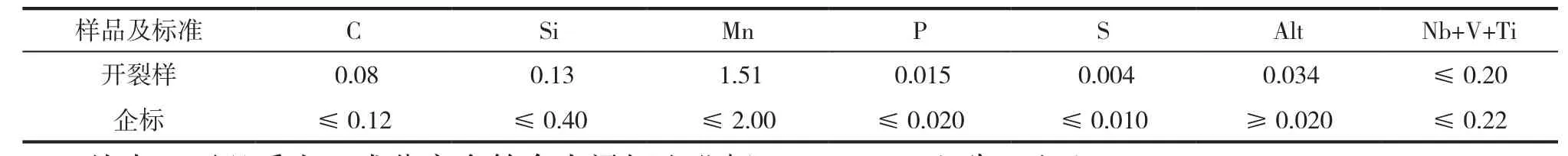

成分检测结果见表1。

表1 700L化学成分 %

从表1可以看出,成分完全符合大梁钢企业标准的要求。

2.1.2 力学性能检测

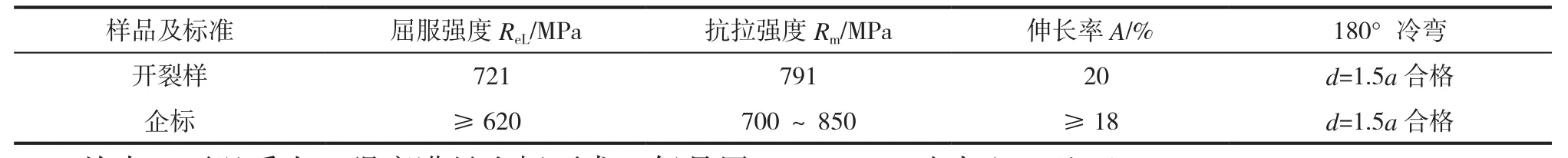

力学性能检测结果见表2。

表2 700L的力学性能

从表2可以看出,强度满足企标要求,但是屈服和抗拉强度偏高,延伸率偏低。

2.1.3 金相组织检测

金相组织检测结果如图2所示。

图2 金相组织检测(500×)

从图2可以看出,组织类型为F+P,组织分布均匀,中心位置未见明显带状组织,边部位置和四分之一位置晶粒度为12级,中心位置为11.5级。

2.1.4 夹杂物检测

夹杂物检测结果如图3所示。

图3 夹杂物检测(200×)

从图3可以看出,材料纯净度较高,未见明显夹杂物。

2.2 开裂位置检测

2.2.1 折弯开裂处检测

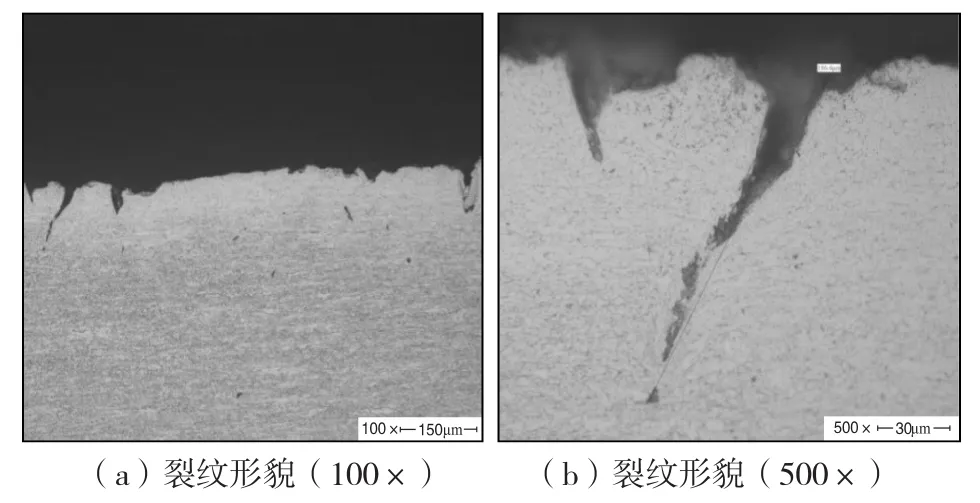

用线切割机将开裂处切断,从宏观上观察开裂位置(如图4所示),试样下表面有明显的光亮带,光亮带是由剪切刀口挤压钢板造成的,因此可以判断出试样下表面为上剪切口,断口呈明显的河流状、扇形或羽毛状花样,从裂纹流线方向判断,起裂源在下剪切口,在扫描电镜下观察,发现剪切开裂流线指向边部,如图5所示。

图4 开裂形貌

图5 裂纹源形貌

2.2.2 剪切边组织

下剪切口金相图片如图6所示。由金相图片可以看出,下剪切口边部在未使用的情况下已经产生了微裂纹,裂纹最大达到187 μm。

图6 下剪切边组织

3 原因分析

钢板在剪切过程中分为弹性变形、塑形变形和断裂分离三个阶段。在弹性变形阶段,上下刃口接触材料,材料发生弯曲变形,材料仅发生弹性变形,未没发生塑形变形。随着刃口下降,材料的变形量逐渐变大,材料进入塑性变形区,刃口接着下降,钢板内部会产生微裂纹,随着剪切的继续进行,微裂纹会迅速扩展,最终发生断裂[1]。

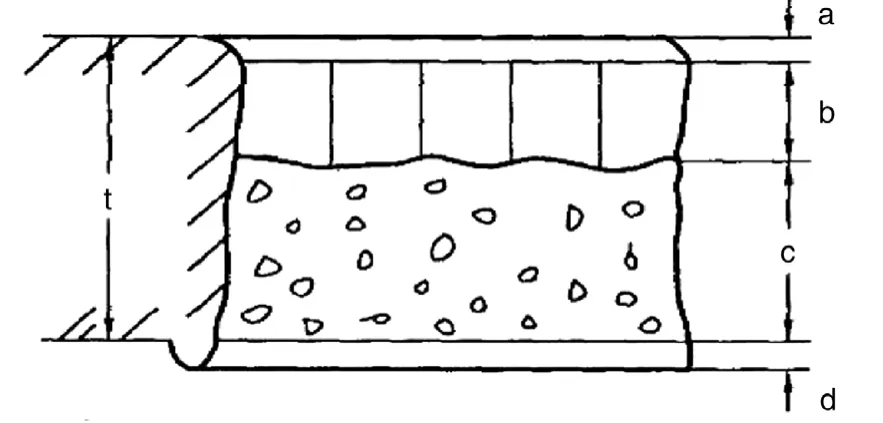

钢板的剪切断面形成分为四个区,如图7所示(其中,a为塌角,b为光亮区,c为断裂区,d为毛刺区)。塌角在弹性变形和塑形变形初期阶段形成,材料受刃口的挤压发生弯曲变形,在断口处形成塌角区。光亮区是在塑形变形和断裂变形前期形成的,由于受到刃口挤压,断面上形成一道明亮的光亮带。塌角和光亮区由于材料发生塑形变形而产生加工硬化,因此抵抗变形的能力增大。断裂区发生在断裂分离阶段,断面粗糙,无金属光泽,由于没有加工硬化过程,抵抗变形能力较差。毛刺区发生在断裂分离后期阶段,因为微裂纹产生的位置不是正对刃口,而是在刃口附近的侧面上,加上刃口之间的间隙以及刃口不锋利等原因,使金属拉断形成毛刺,残留在冲裁件上,毛刺区是对后续加工过程有害的区域,应该尽量减少该区域[2]。

图7 剪切面

钢板在加工过程中发生开裂,首先要形成开裂源,开裂源来源于两个方面:一方面是材料自身的内部缺陷,如气孔、夹杂物、内部裂纹等缺陷;另外一方面是在加工过程中产生的,如毛刺、划伤等缺陷。通过对端部开裂试样进行检测发现,材料成分合格,力学性能满足要求,组织均匀,无明显夹杂物,因此可以排除开裂是由材料自身缺陷造成。通过对材料开裂部位检测发现,裂纹源指向剪切断面的毛刺区,对剪切边进行检测发现毛刺区存在大量微裂纹,这是后续加工开裂的裂纹源。钢板折弯过程中,材料受力在弯曲载荷的作用下,在外表面缺口处产生应力集中,当应力超过屈服强度,材料发生塑形变形。随着变形量的不断增大,微裂纹源不断扩展,当裂纹源扩展到一定程度,就会造成材料的宏观开裂[3]。因此,剪切边毛刺大是造成此次端部开裂的主要原因。

用上剪切口作为折弯件的弯曲外弧进行折弯(如图8所示),发现折弯件完好,无开裂现象。因为上剪切口为塌角区,在剪切过程中受压应力,毛刺被挤下去,表面比较平坦,没有微裂纹,所以不会造成开裂。从而再次证明,材料本身没有问题,开裂的主要原因是剪切形成缺陷造成的。

图8 上剪切面折弯

4 改进措施和改进效果

为保证剪切边质量,需要定期维护剪切刀具,优化剪切工艺,特别是剪切间隙,以减小下剪口的毛刺或对下剪切口的毛刺进行修磨,也可以直接采用上剪口作为弯曲外弧,这样可以很大程度上减轻或避免折弯开裂。通过采取上述改进措施,在用户的后续生产中未出现折弯端部开裂现象。

5 结语

(1)本次高强度大梁钢700L折弯过程中端部开裂是由于剪切边毛刺造成的,这种开裂只会发生在剪切边的端部。

(2)通过增加铣边、修磨工序等工艺可以消除下剪口毛刺区的缺陷,避免折弯过程端部开裂。