控轧控冷技术在35CrMo钢弯曲度控制上的应用

杨迎君

(河钢宣钢有限责任公司)

0 前言

CrMo系列作为汽车和机械重载的传动部件,要求其具有良好的强韧性、耐磨性、弯曲疲劳、耐接触性等性能[1-2]。这就要求其合金含量较高,但是在生产使用过程中,轧后组织的相变过程往往被推迟。再加之轧制生产中需先将材料加热到奥氏体化温度,从变形方面考虑,钢的加热温度应尽可能地高,这样不仅有利于轧制,而且高温下微合金元素能大量的固溶于基体中,有利于在随后的轧制过程中大量弥散析出,从而有助于强度的提高;但加热温度高会造成初始奥氏体晶粒粗大[3]。奥氏体组织粗大,合金钢的珠光体相变过程往往被推迟,在冷床上珠光体相变还没有完成,组织转变进入贝氏体相区[4]。同时,由于轧材组织心部和边部温度差异很大,加之冷床上下温度的差异,使棒材通条上下表面出现很大的组织应力不均匀性,在冷剪剪切后,圆钢出现侧向弯曲[4]。出现这种问题,往往需要对圆钢进行矫直,但棒材作业二区由于厂房空间限制无法增加矫直设备,且为降低生产成本,实现“绿色制造”[5],因此通过优化生产工艺解决35CrMo钢的弯曲问题至关重要。如何控制轧材心部和边部的组织差异,减少贝氏体组织[6-7]和组织应力,是解决侧向弯曲的关键。

在不同阶段采用不同的冷却制度对其组织和性能都有直接影响,钢材的各部位冷却不均匀将引起不同的组织变化,相变时间与轧后冷却方式不同,所得组织及粗细程度也不同[8]。通过控制加热温度、轧制温度、变形制度、冷却条件等工艺参数,来控制奥氏体状态、相变条件、碳化物析出行为、相变后钢的组织和性能,从而达到控制钢材组织性能的目的[9]。

宣钢与东北大学合作,根据35CrMo钢控轧控冷技术要求,组织了一系列实验,解决了侧向弯曲问题,取得显著效果。

1 实验方案

1.1 宣钢轴承钢轧线工艺设施布置

宣钢棒材生产线共有18架轧机,粗轧4架、一中轧6架、二中轧4架、精轧4架,主要生产规格为Φ22 ~70 mm,在线水箱6套,每个水箱有6条不同内径的穿水管道,可以根据不同的生产规格组合运用。水箱采用圆环喷射式冷却装置,冷却管和反水管靠调整环缝尺寸来控制进水量,进入冷却器中的水经环形喷头以高速沿着钢材前进的方向定向喷射。1#、3#水箱各长5.63 m(其中6个正吹,2个反吹,1个气吹),2#、4#水箱各长7.3 m(其中4个正吹,2个反吹,1个气吹),水压1.5~1.8 MPa,小时水流量最大1 100 L,5#水箱、6#水箱不投入使用,轧线的平面布置如图1所示。

图1 轧线的平面布置

1.2 实验方案确定

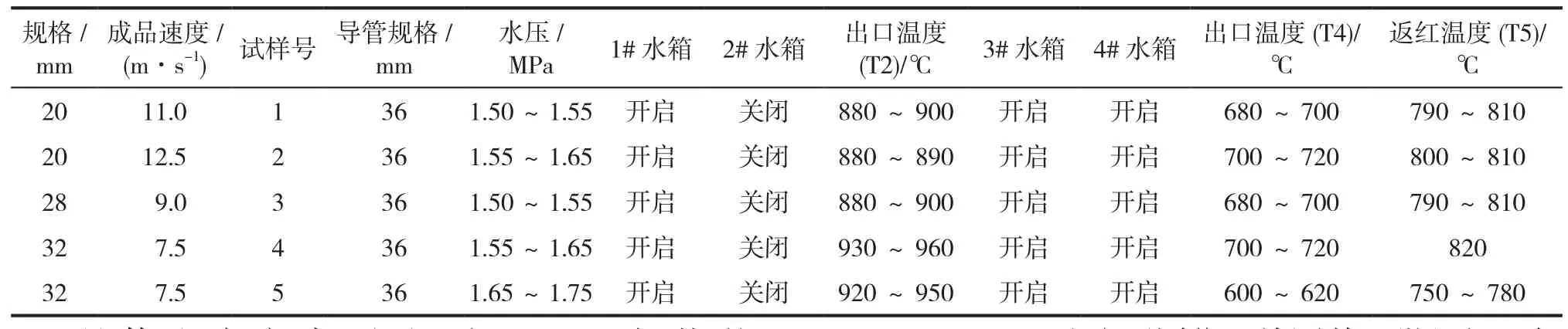

35CrMoA加热炉高温段的温度控制在1 120~1 220 ℃之间,开轧温度设定为1 070~1 130 ℃,为保证钢坯充分加热,合金元素充分扩散,加热时间必须达到90 min以上。采用1段水箱对棒材进行冷却,控制棒材入精轧的温度,红钢进入水箱前温度控制在980~1 020 ℃,水箱温降控制在100 ℃左右,出口温度控制在880~900 ℃;精轧后采用两组水箱冷却,水箱温降控制在280~350 ℃,出口温度控制在600~700 ℃,上冷床温度控制在750 ℃左右[10]。共轧制Φ20 mm、Φ28 mm、Φ32 mm三个规格的35CrMoA钢棒材,并对其进行弯曲度检测,实验方案见表1。

表1 不同规格35CrMoA钢圆钢冷却生产方案

具体生产方案:(1)对Φ20 mm规格的35CrMoA钢进行轧后超快冷,成品速度分别为11.0 m/s、12.5 m/s的冷却实验,观察最终组织及弯曲度情况;(2)对Φ28 mm规格的35CrMoA钢进行轧后超快冷,使表面冷却温度降到690~700 ℃,观察最终组织及弯曲度情况;(3)对Φ32 mm规格35CrMoA钢进行冷却,出水箱的最低温度分别降到700~720 ℃和600~620 ℃,观察两种冷却温度下的最终组织及弯曲度情况。

2 实验结果

2.1 20规格35CrMoA实验结果分析

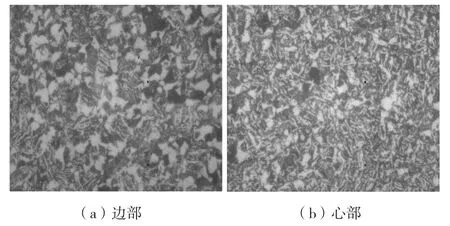

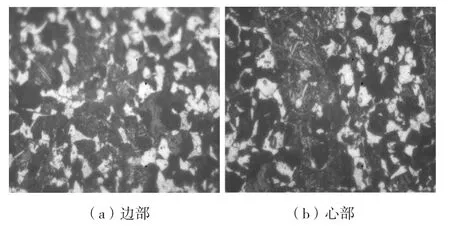

将成品速度分别设定为11.0 m/s、12.5 m/s,表面超快冷却最终温度均为680~700 ℃、700~720 ℃,最高返红温度分别为790~810 ℃、800~810 ℃,选取不同位置检测其显微组织,如图2、图3所示。

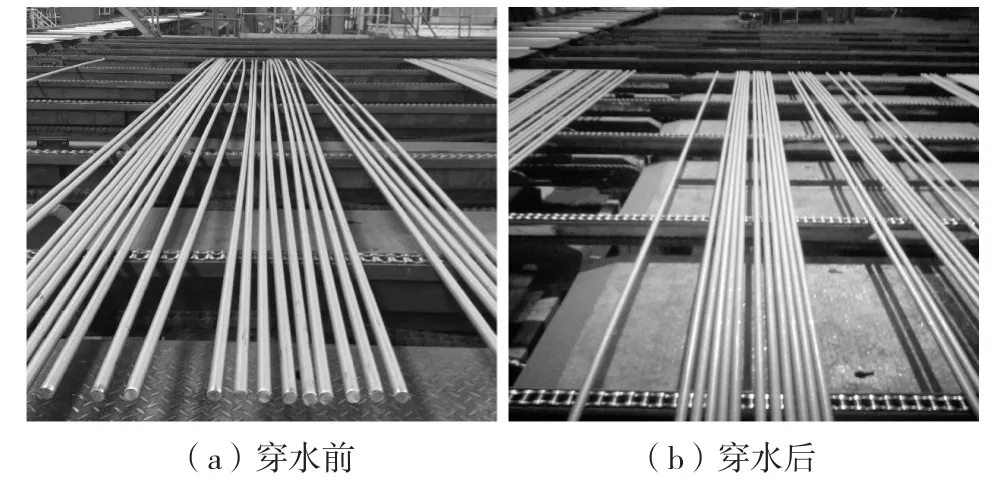

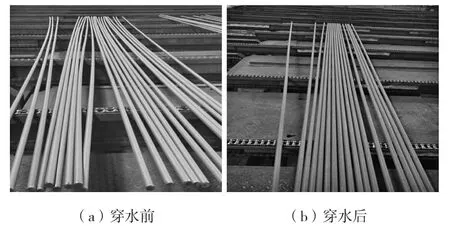

从图2、图3可以看出,1#试样、2#试样边部和心部的金相组织为贝氏体+铁素体+珠光体,平均贝氏体比例为25%,贝氏体比例较未穿水的有较大改善(未穿水前为70%~80%),弯曲度得到了有效控制。20规格35CrMoA实物如图4所示。

图2 1#试样(成品速度11 m/s)金相组织 200×

图3 2#试样(成品速度12.5 m/s)金相组织 500×

2.2 28规格35CrMoA实验结果分析

成品速度设定为9 m/s,1号水箱出口温度为880~890 ℃,4号水箱出口超快冷后的最终温度为700~720 ℃,选取不同位置检测其显微组织,如图5所示。

从图5可以看出,3#试样边部和心部的金相组织为贝氏体+铁素体+珠光体,平均贝氏体比例为35%,贝氏体比例较未穿水的有较大改善,弯曲度得到了控制。3#试样28规格35CrMoA实物如图6所示。

图4 20规格35CrMoA实物

图5 3#试样的金相组织 200×

图6 3#试样28规格35CrMoA实物

2.3 32规格35CrMoA实验结果分析

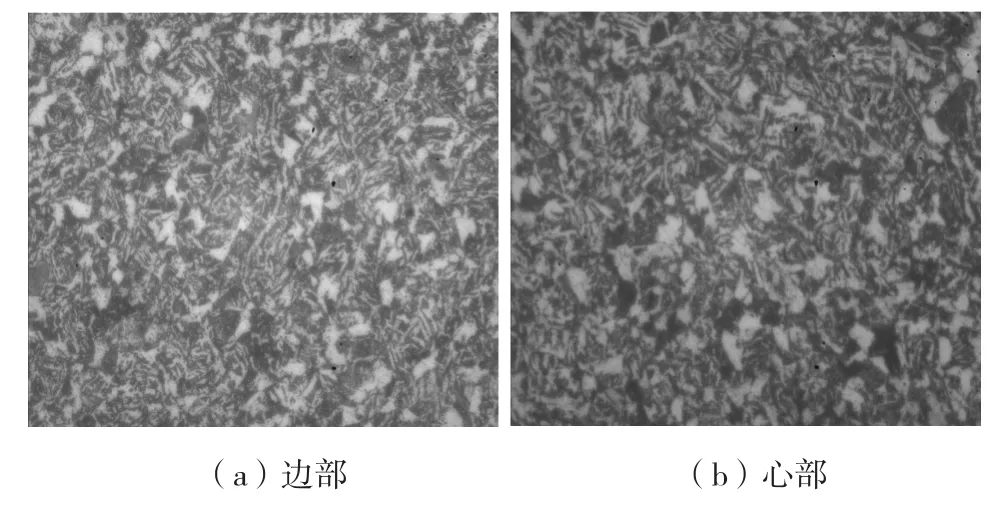

成品速度设定为7.5 m/s,1号水箱出口温度为930~960 ℃,4号水箱出口超快冷后的最终温度为700~720 ℃,剪切温度为420~490 ℃,选取不同位置检测其显微组织差异,如图7所示。

从图7可以看出,4#试样边部和心部的金相组织为贝氏体+铁素体+珠光体,平均贝氏体比例为35%~45%,成品材弯曲明显,弯曲度未得到有效控制。4#试样32规格35CrMoA实物如图8所示。

图7 4#试样的金相组织 200×

图8 4#试样32规格35CrMoA实物

成品速度设定为7.5 m/s,1号水箱出口温度为920~950 ℃,4号水箱出口超快冷后的最终温度为600~620 ℃,剪切温度降至300 ℃以下,选取不同位置检测其显微组织差异,如图9所示。

从图9可以看出,5#试样边部和心部的金相组织为贝氏体+铁素体+珠光体,平均贝氏体比例为21.4%,贝氏体比例较未穿水有较大改善,弯曲度得到明显控制。5#试样32规格35CrMoA实物如图10所示。

图9 5#试样的金相组织 200×

图10 5#试样32规格35CrMoA实物

3 结论

(1) 成 品 速 度 分 别 为 11 m/s、12.5 m/s的Φ20 mm棒材,表面超快冷却后的最终温度为680~700 ℃、700~720 ℃,最高返红温度分别为790~810 ℃、800~810 ℃,贝氏体组织由之前的70%~80%降低到25%,成品表面弯曲度控制良好,满足国家标准要求。

(2)Φ28 mm规格35CrMoA钢,表面超快冷温度为680~720 ℃,最高返红温度为790~810 ℃,贝氏体组织由之前的70%~80%降低到35%~45%,成品表面弯曲度控制良好,满足国家标准要求。

(3)Φ32 mm规格35CrMoA冷却后,出水箱最低温度分别降到700~720 ℃、600~620 ℃。当出水箱的最低温度为700~720 ℃时,成品表面弯曲度未得到有效控制,不符合国家标准;当出水箱的最低温度为600~620 ℃时,成品表面弯曲度控制良好,符合国家标准。