基于ADAMS的巴哈赛车悬架系统的优化设计

侯小舸 杨云珍

摘要:为了提高赛车的操控稳定性和行驶平顺性,优化悬架的参数设计。在ADAMS中建立悬架系统的模型,进行运动仿真,分析重要悬架参数,根据分析结果修改悬架硬点,优化悬架参数。获得一套性能优良的悬架参数,悬架系统的性能得以提高。经过仿真赛车的悬架参数都已确定,通过硬点修改也使得其他性能参数也有所提高,利用ADAMS对悬架系统进行运动仿真节省时间,能够高效地实现悬架系统的优化设计。

关键词:悬架 巴哈赛车 ADAMS 运动仿真 优化设计

中图分类号:U463.33

文献标识码:A

文章编号:1003-0069 (2020) 07-0017-03

引言

巴哈源自西班牙语“baja”,中文含义是越野。中国汽车工程学会巴哈大赛是由中国汽车工程学会举办的一项面向全国大学生的赛事,参赛车队要在规定的一年时间内设计制造出一台发动机中置、后驱、单座的小型越野车[1]。赛事项目包括牵引赛、直线加速赛、四小时耐久赛等,赛道情况十分恶劣,因而设计一套稳定、性能优良的悬架系统十分重要。对于越野赛车而言,悬架是巴哈赛车的重要组成部分,其设计重点在于满足汽车的平顺性和操纵稳定性的要求。基于ADAMS软件对悬架系统进行建模,并进行运动仿真实验,分析实验结果,寻求动态下悬架各参数的变化规律,根据变化规律修改设计悬架硬点与参数,实现优化设计,使动态响应下的悬架参数符合初定的设计目标,通过对模型进行不同工况的仿真分析,最终优化出一套平顺性和操纵稳定性良好的悬架系统。

一、设计目标与思路

(一)设计目标

巴哈赛车悬架系统的设计理念是在满足规则要求的前提下,选取合适的悬架类型,设计出一套结构简单、具有良好导向与减震性能的悬架系统,通过优化悬架硬点,以提升整车的操控稳定性与平顺性,并在此基础上尽可能地从结构和材料方面实现轻量化。具体设计目标包括:

减小轮胎跳动过程中车轮定位参数的变化。车轮定位参数包括车轮外倾角、车轮前束角、主销内倾角和主销后倾角。缩小这四组参数在动态下的变化范围,以提升赛车应对各种工况时的操控稳定性。

通过提高悬架的侧倾角刚度以提升悬架系统的抗侧倾性能,提升转弯、过障工况下的横向稳定性。

轻量化。在满足规则要求和结构强度的前提下,尽可能地简化结构,减轻质量。

(二)设计思路

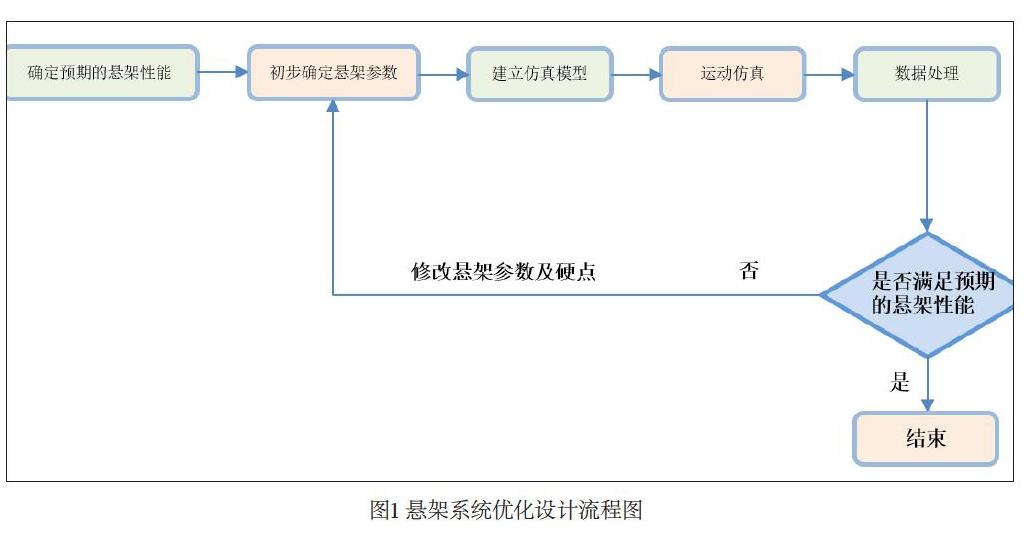

巴哈赛车悬架系统优化设计的思路为:首先初定一套悬架硬点及參数,设定预期的悬架性能,例如极限过弯工况T的侧倾角、车轮定位参数在轮胎跳动过程中的变化范围等。根据初定的悬架参数及硬点,在ADAMS中进行建模,并进行运动仿真,分析仿真结果,分析结果是否满足预期的悬架性能,若不满足,则修改初定的悬架硬点及参数,再利用修改后的悬架参数进行建模与运动仿真,直至仿真结果符合预期的悬架性能。设计思路图如图1:

二、初步设计悬架系统的各项参数

(一)确定悬架类型

前悬架采用双横臂式独立悬架,这种悬架具有良好的操控性,能提供较好的侧向支撑与横向刚性,同时对于行驶工况恶劣的巴哈赛车而言,也能保证一定的稳定性。

后悬架采用斜置单纵臂式悬架,并另外加两根限位拉杆限制轮胎的自由度,结构上与多连杆式悬架也颇为相似。这种悬架形式优点在于其结构稳定,后轮限位稳固,具有较高的参数调校上限。

(二)前悬架几何设计

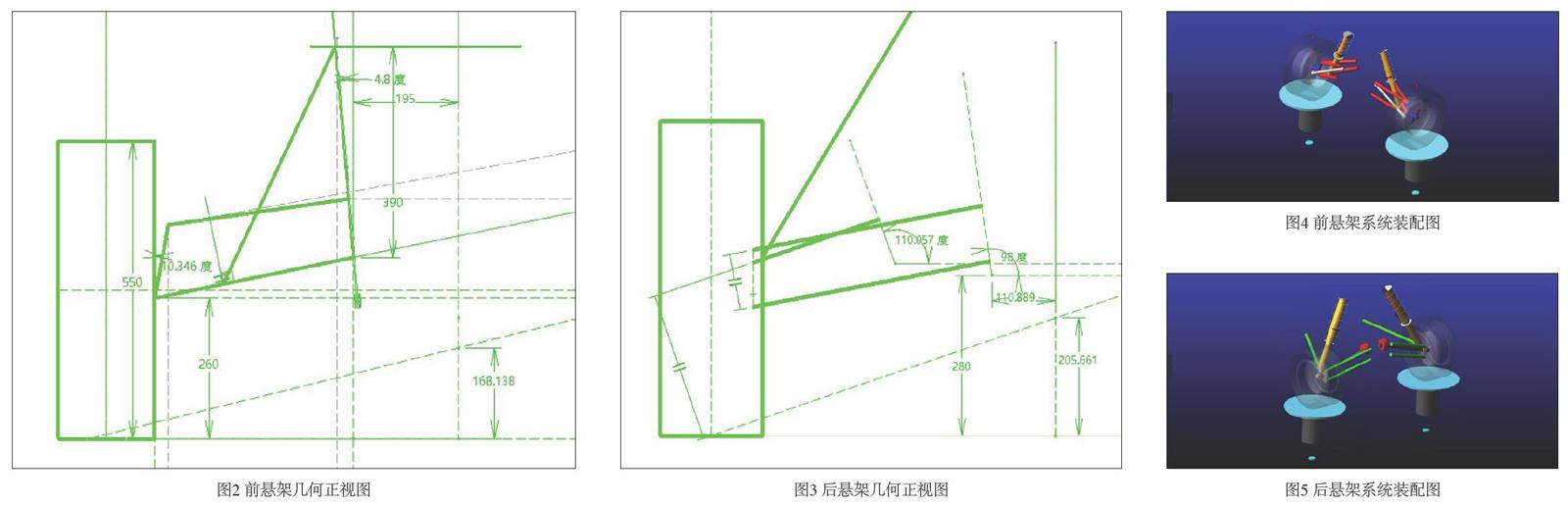

在前悬架几何设计中,主销的参数是设计重点,主销后倾角决定主销拖距,而拖距影响赛车的回正力矩[2],由于巴哈赛车转向系统的特性,的确需要一定的回正力矩,所以初步将主销后倾角定在4.5°,主销拖距为5.5mm;关于主销内倾角,设计方向是尽可能地减小主销偏移距,尽可能选取较大的主销内倾角,并提高下球销的高度,但也要考虑到前转向节的加工制造与受力问题,故初步将主销内倾角确定为10.3°,主销偏移距为40.6mm。

主销的位置确定后,再选择合适的侧倾中心高度,这一参数反映着悬架的运动规律与载荷转移规律。侧倾中心高度的确定主要是权衡两个方面,一是车身的侧倾,二是车轮随车身的外倾。车身的侧倾主要与质心高度和侧倾中心高度的差值有关,而车轮的外倾主要与由悬架摆臂布置决定的侧倾外倾变化率和由胎内压强决定的轮胎径向刚度有关,巴哈赛车的质量较轻,侧倾时的载荷转移并不足以对轮胎压强造成太大的变化,故初步确定侧倾中心高度为168.1mm,计算得侧倾外倾变化率为41%,如图2。

(三)后悬架几何设计

前后悬架是相互关联,密不可分,因此前后悬架几何的设计是同时进行的。后悬架由于后立柱的结构原因,是—种无主销结构,在设计上相对简单一些。后悬架的侧倾中心高度的确定是在前悬的侧倾中心高度确定之后,为了匹配前悬的侧倾中心高度,得到合适的侧倾轴线,初步将后悬的侧倾中心高度定在205.6mm。侧倾中心高度关系到后摆臂与车架连接硬点的位置。对于单纵臂的悬架,侧倾中心高度的具体确定方法如下:在正视图中,先确定侧倾中心和轮胎与地面的接触点的连线,而后摆臂在正试图上的角度与该连线的角度相同,如图3。

(四)弹性元件弹簧刚度的确定

理论整车空载质量165kg,车手质量75kg,满载质量240kg。根据经验,巴哈赛车的簧上质量占整车质量的75% -80%。初步估计簧上质量为240×78%=187.2kg,加上泥沙质量最后实际满载簧上质量估为200kg,前后轴荷比为45:55,计算得前后质量为msl=90kg,ms2=110kg。一般汽车前后悬架偏频之比约为nl/n2=0.85-0.95,初步选取偏颁前悬架n1=2.5Hz,后悬架偏频为2.8Hz,nl/n2=0.89。合理的汽车前后悬架偏频之比为nl/n2=0.85 -0.95,因此初定的前后悬架偏频之比符合要求。汽车前后悬架偏频、悬架刚度与簧载质量之间有如下关系[3]:

式中:n——悬架偏频,单位为Hz;

Cs——悬架刚度,单位为N/m;

ms——簧载质量,单位为kg。

将前、后悬架的簧载质量与偏频代入(1)式得到前、后悬架刚度分别为:

Csl=22814N/m Cs2=34011N/m

根据悬架偏频与静挠度的关系求出悬架静挠度,根据悬架的运动规律计算出弹性元件的静挠度,结合前后轮的载荷,由下式计算出弹性元件的弹簧刚度。

式中:F——轮胎载荷,单位为N;

fw——弹性元件的静挠度,单位为m;

θ——减振器轴线与水平面的夹角,单位为rad;

Cd——弹性元件的弹簧刚度,单位为N/m。

计算得前后弹性元件得弹簧刚度为:

Cdl=26707N/m Cd2=27064N/m

三、建立仿真模型

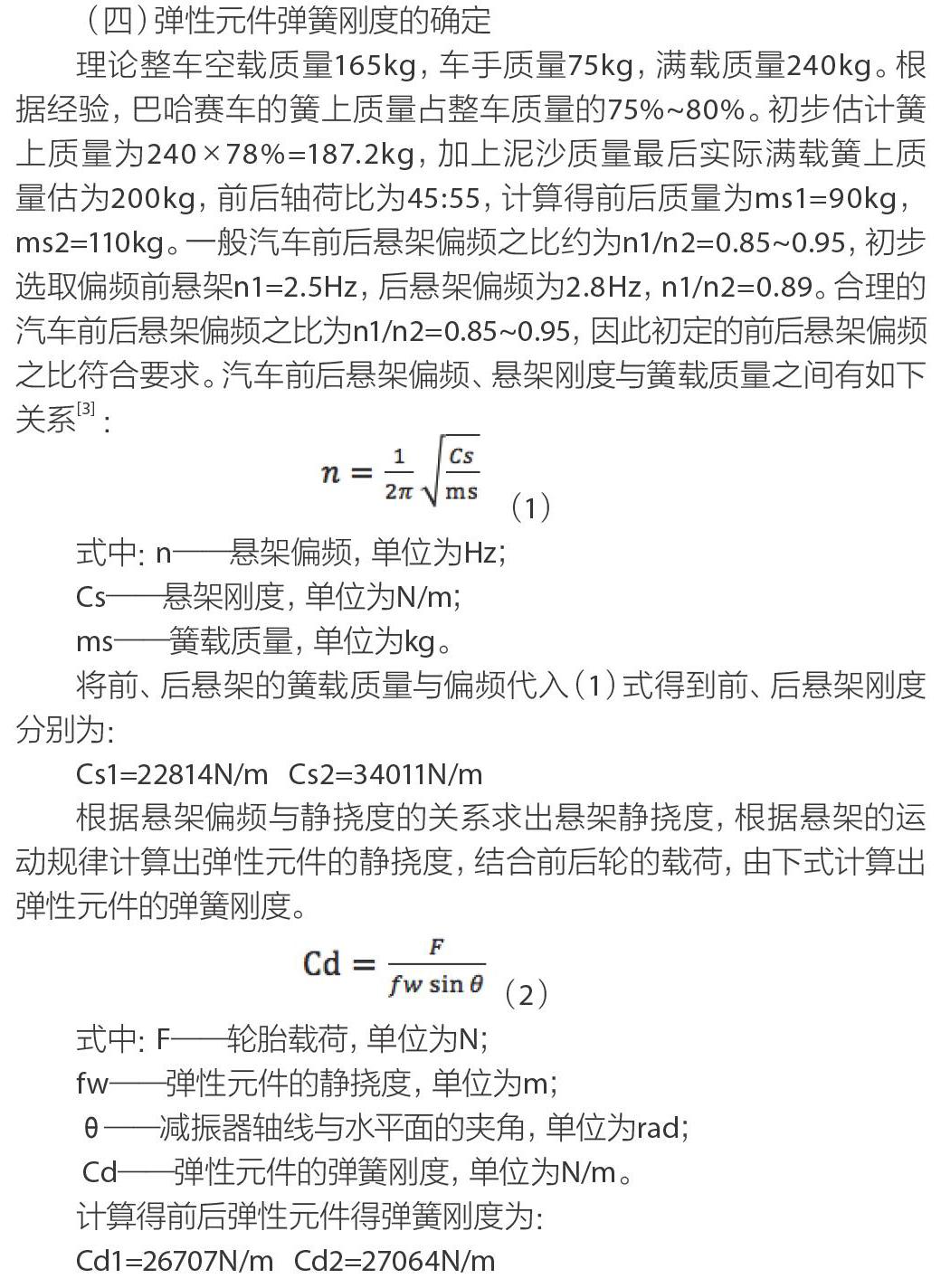

借助ADAMS虚拟样机分析软件,对巴哈赛车前后悬架进行建模运动学仿真,可以得到想要的车轮和悬架定位参数的变化情况,仿真的基础就是所建立的模型,因而首先就要根据所设计的悬架参数来确定悬架各个硬点的位置坐标,在ADAMS/CAR模块中对前后悬架分别进行建模[4]。绝大部分的建模工作都需在模板建立器中完成。一个悬架模板定义了该系统的硬点坐标、部件、几何体、部件之间的运动副,乃至弹簧、衬套、减震器的各项参数。

根据需要,分别建立了前后悬架的模型,前悬架采用双横臂式独立悬架,模型修改自MSC公司提供的悬架模板,转向节与上下横臂采用球副连接。后悬架采用多连杆式独立悬架,由于一些部件的连接方式与多连杆悬架有较大差别,故后悬架模型完全是自主建立。后摆臂与后立柱固连,摆臂的另一端与车架采用球副连接,两根拉杆与后立柱均通过球副连接。传动半轴采用等速副与车架相连[5]。前后悬架系统的装配如图4、5。

四、运动仿真与优化设计

(一)运动仿真实验

在ADAMS/CAR模块中分别对前后轮进行平行轮跳动仿真嘲,仿真内容为轮心在初始状态下(满载平衡)做行程为[-100mm,100mm]的平行跳动。设置好几何体的参数、运动副的运动范围、减震器的参数后,就开始进行平行轮跳动仿真,观察跳动过程中的车轮外倾角、主销后倾角、车轮前束角、主销内倾角的变化规律。通过四轮定位参数变化情况来评价悬架的操控稳定性与平顺性。仿真环境如图6。

(二)数据处理及优化设计

利用ADAMS/insight模块进行悬架参数的优化[6],优化思路为:令车轮定位参数作为优化设计的设计目标,选择悬架硬点的三坐标作为自变量,设置自变量的变化范围,进行运动仿真实验,仿真实验的响应值为车轮定位参数,根据车轮定位参数的变化规律,修改悬架硬点的坐标,再次进行仿真实验,再次进行优化,直至实验的响应值在预期范围内。

在前悬架的参数优化中,选择上摆臂的前、后硬点的x、z方向上的坐标值作为优化变量,选择主销的上、下球销的x、y、z方向上的坐标值为优化变量,设置坐标的变化范围为[-5mm,5mm],车轮定位参数作为响应值,进行迭代仿真。在后悬架的参数优化中,选择后摆臂与车架连接点的x、y、z方向上的坐标值为优化变量,选择两根后连杆与后立柱连接点的x、y方向上的坐标值为优化变量,车轮定位参数作为响应值,进行迭代仿真。

将每次优化后的仿真数据导入matlab中进行对比[7],得出轮胎定位参数随轮胎跳动的变化曲线,分析出性能最为优秀的一组硬点坐标,进而得到最终的一组悬架参数。优化前后的对比曲线如图7-9。 获得的曲线中虚线代表初始设定(没有经过优化设计)的参数变化,实线代表优化后的参数变化。从图7中可以得知优化后的主销后倾角变化范围,从[-0.75,1]缩小至[-0.5,0.75],优化后的曲线斜率也有所降低;从图8中可以得知优化后的前轮前束角变化范围,从[0.6,1.7]缩小至[0.7,1.5],优化后各点所对应的斜率相比优化前的也都有所下降。从图9中可以得知优化后的后轮外倾角变化范围,从[-0.8,1.2]缩小至[-0.6,0.75],优化后的曲线斜率也有所降低。

通过多组曲线可以得出,在行程为[-100mm,100mm]的平行轮跳动实验中,经过硬点优化后的悬架系统在实验中的响应值的变化范围比优化前的悬架系统的响应值有所减小,变化速率也均有所降低,也就意味着优化后的悬架系统的车轮定位参数不容易随着轮胎的跳动而发生变化,比优化前更为稳定,在一定程度上说明悬架的操控稳定性有所提升。

五、加工与制造

在悬架的各个硬点坐标确定后,悬架的各项参数也就随之确定,根据这些参数,在CATIA中建立悬架系统的三维模型,包括减振器、螺旋弹簧、摆臂、连杆、转向节等部件。模型如图10。

根据所建立的模型,利用钢管、钢板、铝块等原材料,经过切割、焊接、铣削等加工工艺进行实物的加工与制造,最后将所制造出的悬架部件与整车进行装配,实物装配图如图11。

结论与展望

利用虚拟样机分析软件进行悬架运动仿真及优化设计的前提是有一组设计合理的初始悬架参数和一套硬点坐标精确、自由度约束准确的三维模型,因而对于整个悬架系统的设计过程中,初定悬架参数是整个设计过程中尤为重要的一步。优化设计的过程是迭代仿真并多次修改参数的过程,不断地寻求性能更为优异的一组悬架参数,这样的优化设计方法能够高效地提升悬架性能,十分便捷。利用ADAMS软件在参数建模中的优势,建立了车辆悬架系统多体运动学仿真模型。在此模型下,对所设计的悬架系统进行了优化设计研究。与优化前相比,优化设计能有效地提升悬架系统的操控稳定性与行驶平顺性。

利用虛拟样机进行悬架乃至整车的运动仿真,在性能参数优化方面的确有一定的价值,作为一种辅助性质的仿真手段,仍然存在一定的缺陷,赛车实际运作工况下的一些影响因素仍不能在虚拟样机中得以体现,所优化后的参数对悬架性能有多少提升,不能仅仅通过仿真的结果就下结论,应对赛车进行实车的跑动测试,进行操控稳定性实验和平顺性实验,以进一步验证赛车的悬架性能。.

参考文献

[1]中国汽车工程学会.中国汽车工程学会巴哈大赛规则[Z] 2018: 4-10

[2]周长城.车辆悬架设计及理论[M]北京:北京大学出版社2011

[3]王霄锋.汽车悬架和转向系统设计[M]北京:清华大学出版社,2015

[4]宋传学,莱章林.基于ADAMS/CAR的双横臂独立悬架建模与仿真[J]吉林大学学报,2004.10.34 (4):554-558

[5]杨树凯.独立悬架性能评价指标与评价方法及其在双横臂与多连杆式悬架上的仿真实现[D]吉林大学,2005

[6]陈黎卿基于ADAMS的悬架优化及控制研究[D]合肥工业大学机械与汽车工程学院,2005

[7]王涛,张会明.基于ADAMS和MATLAB的联合控制系统的仿真[J]机械工程与自动化,2005 (03):79-81

[8]丁亚康,翟润国,井绪文.基于ADAMS/INSIGHT的汽车悬架定位参数优化设计[J]汽车技术,2011 (05):33-36