高电驱动应变介电弹性体材料研究进展

刘雷鹏, 刘锦茹, 吕生华, 雷 颖, 谢蕊颖, 张康宁

(陕西科技大学 轻工科学与工程学院, 陕西 西安 710021)

0 引言

介电弹性体(DE)是一种在外界电刺激下发生大形变的新型柔性智能材料,对其施加外加电场可发生形变,撤去电场后材料恢复原状,此过程产生应力、应变的同时将电能转化为机械能[1,2].与传统的压电材料相比,介电弹性体具有大的形变能力、重量轻、驱动效率高、响应速度快、黏弹滞后损耗小等特点,在驱动器、传感器、生物医学等领域有广泛的应用前景[3-5].在介电弹性体上下两侧施加高柔顺电极可组成介电弹性体驱动器,可看作是可变电容器,其性能优异,被视为下一代电-机驱动器.

最常用的介电弹性体有硅橡胶、丙烯酸树脂、聚氨酯三种.

硅橡胶是一种由Si、O原子交替构成主链结构且Si原子上连有有机基团的聚合物,又称聚硅氧烷,其结构如图1(a)所示.根据支链基团和胶料的不同可以制备不同用途的硅橡胶,目前应用最为广泛的是聚二甲基硅氧烷(PDMS),其商业化产品遍布生活各个角落.硅橡胶具有良好的力学稳定性、较低的模量、机电响应速度快、黏弹滞后损耗低、对环境适应性好、耐高热、耐低温、环保等特点,但硅橡胶的介电常数较低,一般在2~3之间,因此需要对其进行改性来得到高介电常数的硅橡胶.

丙烯酸树脂是以丙烯酸酯、甲基丙烯酸酯及其衍生物为主要原料的共聚物,结构如图1(b)所示,其弹性主要来源于支链的柔顺性和主链的交联.根据不同的原料、方法可以制备不同性能的丙烯酸树脂,目前应用最多的商业化产品是3M公司的粘合胶带VHB 4910和VHB 4905.丙烯酸树脂价格低廉、粘结性良好、介电常数大约在4.7,具有较高的击穿强度,最大驱动应变可达330%.然而,丙烯酸树脂要获得大应变必须进行高度预拉伸,而预拉伸需要添加额外的刚性支架,造成弹性体材料力学失稳、应力松弛等问题[6];丙烯酸树脂本身的高粘性导致其响应时间长、使用效率降低;并且温度、湿度等外界环境对丙烯酸酯树脂影响很大,严重影响其稳定性.

聚氨酯又称聚氨基甲酸酯,是一种主链含氨基甲酸酯(-NHCOO-)重复结构单元的聚合物,其结构如图1(c)所示,由异氰酸酯和羟基化合物加聚而成.聚氨酯的性能取决于链段长度、化学组成、交联程度及链段间相互作用,它既有橡胶的弹性,又有塑料的强度和加工性能,是日常生活不可或缺的新兴材料.由于聚氨酯中含大量氢键和极性基团,其介电常数远高于丙烯酸树脂和硅橡胶,在7左右,但是击穿强度太低,绝缘性比较差.另外,聚氨酯既有大分子链段间的化学交联,又有内部的大量结晶区域发生物理交联,这导致其杨氏模量过高,影响聚氨酯弹性体的性能.

目前,用于介电弹性体领域商业化应用最多的是硅橡胶和丙烯酸树脂,研究人员主要研究这两种介电弹性体材料的性能优化.

(b)丙烯酸树脂

(c)聚氨酯图1 三种介电弹性体结构通式

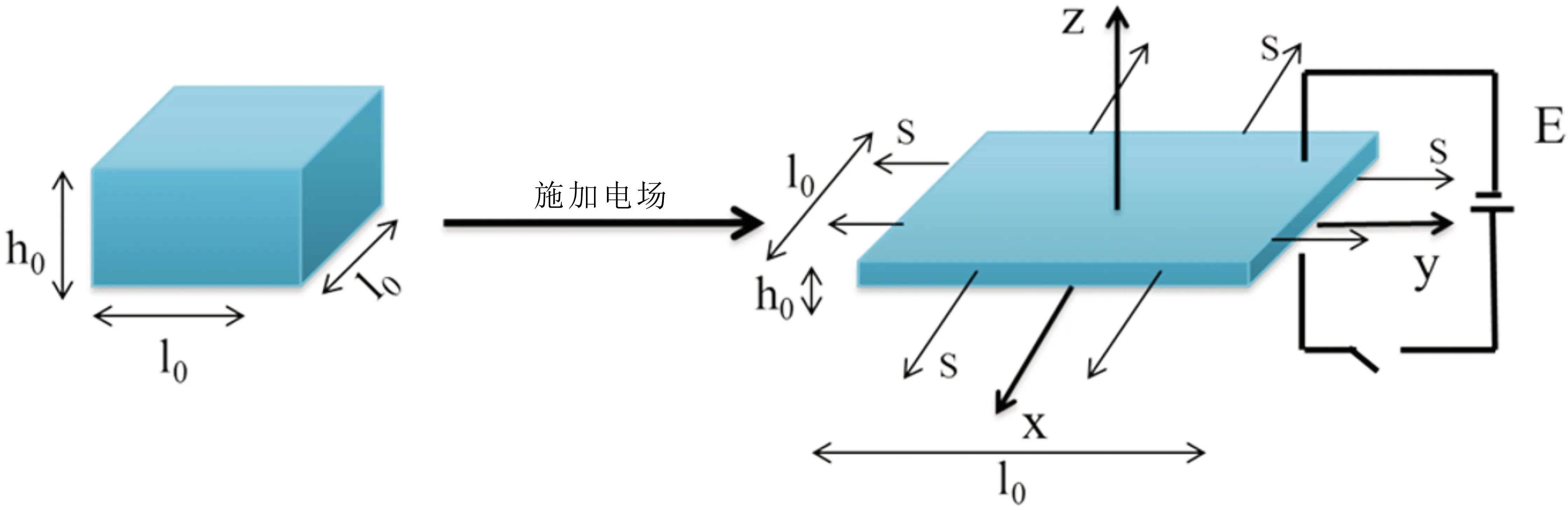

1 介电弹性体的驱动原理

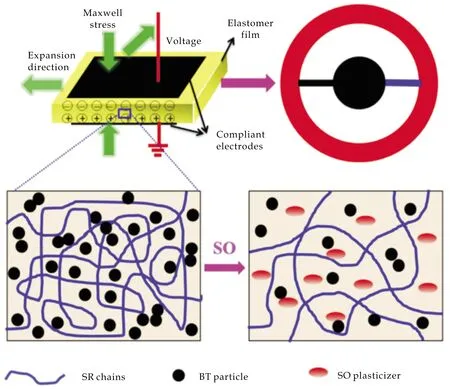

介电弹性体驱动器工作原理首次由Roentgen在1880年提出,其所在团队偶然发现天然橡胶在外电压下会发生形变[7],其基本原理[8]可简单归纳为在弹性体薄膜表面上下两侧施加电压,随即会产生Maxwell应力,会压缩弹性体薄膜发生形变,从而实现电能向机械能的转化,如图2所示.在施加外加电场时,介电弹性体两侧柔性电极被施加上反向电荷,反向电荷间吸引力产生的麦克斯韦应力导致了介电弹性体沿电力线方向产生收缩,同时在电力线垂直正交的平面内扩展延伸,而撤去外加电场后DE材料则恢复原状,在弹性体回复的过程中会将机械能转化为电能,如图3所示.大多数介电弹性体是不可压缩的,因此任何厚度上的减小都会伴随着平面上扩大.

图2 介电弹性体驱动器的工作机理图[7]

图3 介电弹性体在外加电场刺激下的变化[8]

当形变量小于10%时,介电弹性体在厚度方向产生的应变可用公式Sz=-P/Y=-εrε0E2/Y来计算.其中,Sz为厚度方向产生的应变量,P为受到的Maxwell应力,Y为杨氏模量,ε0和εr分别为真空介电常数和弹性体的相对介电常数(ε0=8.85×10-12F/m),E为施加的电场强度.由此可知,杨氏模量、介电常数和电场强度都是影响介电弹性体电致形变的因素.

2 改善弹性体性能的方法

大量研究表明,驱动电场、膜厚度、高柔顺性电极、弹性模量和介电常数均可影响弹性体的电驱动应变.但驱动电压过高会产生安全问题,不利于介电弹性体驱动器的实际应用,因此如何在低驱动电场下获得高电驱动应变成为了介电弹性体领域近年来的主要研究方向.减小膜厚度可由预拉伸来实现,尤其工业化的VHB系列弹性体,当对VHB 4910等双轴拉伸500%时,其击穿强度增加了1 100%(从18 MV/m增加到218 MV/m),极大提高了VHB 4910的电驱动性能[9].但是预拉伸需要有额外的刚性支架,这增加了材料的总重量,导致材料有效功密度降低,并且弹性体器件长期应力松弛也会导致其过早失效,影响其使用寿命.所以解决问题的突破口主要在于降低弹性模量和提高介电常数.

2.1 降低弹性模量

弹性模量是用来衡量物体抵抗弹性变形能力大小的参数,也是弹性体材料变形程度难易的表征参数.由公式Sz=-P/Y=-εrε0E2/Y可知,弹性模量越小时,该材料在厚度方向的形变量越大,材料的电驱动应变也越大.因此可以通过降低弹性模量来提高弹性体材料的电驱动应变,降低弹性模量可以通过添加增塑剂和减小交联密度两种方法来实现.

2.1.1 添加增塑剂

增塑剂是一种常见的高分子材料助剂,常见的有邻苯二甲酸二辛酯(DOP)[10,11]、邻苯二甲酸二丁酯(DBP)[12]、加环氧大豆油来(ESO)[13]、硅油(SO)[14]、甘油[15]等.向弹性体中添加增塑剂会削弱分子间相互作用力,增大分子间间距,体系的自由体积随之增加,从而降低弹性体的弹性模量.Löwe等[16]首次研究了不同固化剂(Suter-Kunstoffe的81-R、81-F和81-VF)的浓度和种类对商用硅橡胶(道康宁的DC 3481)的介电、机械和电驱动性能的影响,如图4所示.其中,添加5% 81-R的硅橡胶在32 V/μm的电场下电驱动应变可达18%,其性能最优,其弹性模量为0.35 MPa.保持介电常数不变,通过调节固化剂的浓度和种类来降低弹性模量,从而达到改善驱动器的电驱动性能的效果.

图4 81-R(SR5)、81-F(SF5)和81-VF(SVF5) 三种不同固化剂对有机硅弹性体膜 电驱动性能的影响[16]

Nguyen等[10]通过在丙烯腈-丁二烯橡胶(NBR)弹性体中添加DOP来提高TiO2/NBR弹性体材料的驱动性能.复合材料的弹性模量随DOP含量的增加而减小,当DOP含量超过40 phr时,材料的弹性模量显著降低.当DOP含量为80 phr、TiO2含量为30 phr时,DOP/TiO2/NBR复合材料具有最低的弹性模量,在较低电场下可获得最高的电驱动应变.Ni等[11]同样将DOP作为增塑剂添加在经KH 570改性的TiO2/橡胶(mTiO2/NR)弹性体材料中来提高弹性体材料的介电性能.高极性的DOP可降低橡胶链间的缠结,减弱了TiO2纳米粒子的增强作用,显著降低材料的弹性模量,最小弹性模量为0.49 MPa,远低于NR.DOP的引入使得mTiO2/NR复合材料在40 kV/mm的电场下获得较高的电驱动应变(25.3%),高于纯NR 10倍.

Yang等[13]将TiO2和增塑剂ESO引入氢化丁腈橡胶(HNBR)复合材料中,得到不同含量的

ESO/(TiO2/HNBR)复合材料.引入ESO会大大削弱HNBR的分子间作用力,从而降低复合材料的弹性模量.当ESO含量增加至30%时,复合材料的弹性模量从1.6 MPa直线下降至0.6 MPa,其电驱动应变比纯TiO2/HNBR材料提高了170%.他们还将SO[14]作为增塑剂加入BT/SR复合材料中,得到低弹性模量的有机硅复合材料.SO/(BT/SR)复合材料其弹性模量随SO含量的增加而降低(0.28 MPa降低至0.11 MPa),弹性模量降低的主要原因是SO的膨胀过程.SO的引入削弱了材料分子间相互作用,破坏其填充的网络结构,因此通过调控有机硅复合材料的分子柔韧性可以降低材料的弹性模量,同时材料的膨胀过程也伴随了BT有效体积及浓度的降低,如图5所示.并且材料在25 kV/mm的低电场下获得了较高的电驱动应变10.6%,比纯SR提高了380%,表现出良好的机电稳定性.

图5 BT/SR复合材料和SO/(BT/SR)复合材料的原理图[14]

2.1.2 减小交联密度

交联密度指的是单位体积弹性体中包含的有效网链数,可以用来表征弹性体材料的交联程度,根据公式E=3υeRT[17]可知,E与υe成正比.其中,E为弹性体的杨氏模量,υe为材料的交联密度,R为普通气体常数(8.314 J/(mol·K)),T为绝对温度.因此,减小材料的交联密度可以降低弹性体的杨氏模量.Opris等[18]将端羟基聚二甲基硅氧烷(PDMS)与3种不同的交联剂反应(如图6所示),制备了杨氏模量在20~30 kPa内可调的硅橡胶,其电驱动应变在40 MV/m的电场下可达16%,表现出良好的机电响应.

Hu等[19]合成了一系列模量在0.17~0.52 MPa之间可变的聚丙烯酸酯弹性体,通过马来酰亚胺与呋喃基团的Diels-Alder(D-A)环加成反应来调控弹性体的交联密度,马来酰亚胺与呋喃通过D-A反应形成的加成物可作为交联中心动态键,其交联点的形成与断裂示意图如图7所示,根据不同的交联密度,弹性体材料可柔可刚,在不同的状态间互相切换,从而调控弹性体的弹性模量.同时合成的弹性体实现了在65 MV/m的电场下35%的高电驱动应变.

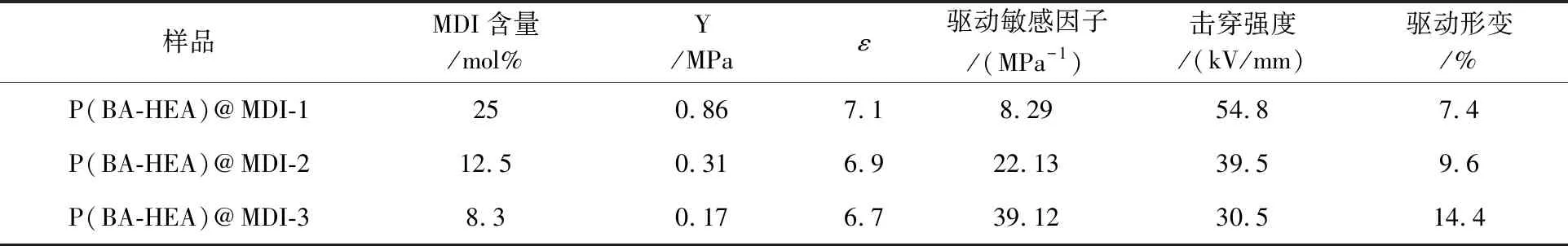

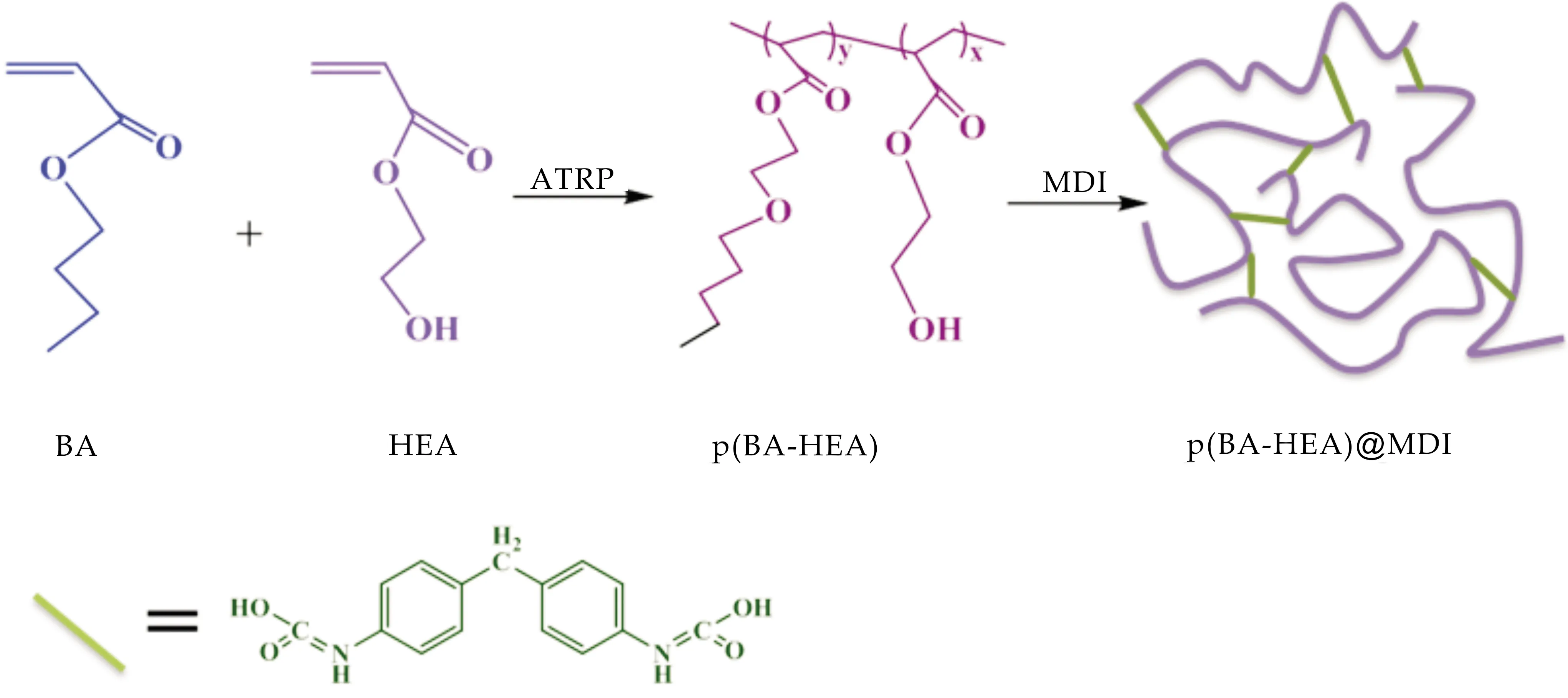

Zhao等[20]以丙烯酸羟乙酯(HEA)作为功能单体、丙烯酸正丁酯(BA)作为软弹体通过原子转移自由基聚合法(ATRP)制备了p(HEA-BA)共聚物,并通过调控交联剂二苯基甲烷二异氰酸酯(MDI)的加入量来控制弹性体的交联密度,得到了系列p(BA-HEA)@MDI弹性体材料,如图8所示.实验中随MDI含量降低,共聚物p(BA-HEA)@MDI的交联密度降低,同时其结构中刚性因子含量降低,最终导致杨氏模量大幅度降低,如表1所示.P(BA-HEA)@MDI在较低驱动电场(15.2 MV/m)下获得14.4%的电驱动应变.此外,Zhao 等[21]还以同样方法制备了不同BA、甲基丙烯酸缩水甘油酯(GMA)质量比的p(BA-GMA)共聚物,随后以GMA链段自交联得到系列c-p(BA-GMA)介电弹性体材料,如图9所示.其中GMA含量由39 wt%、29 wt%、变化到20 wt%,弹性体材料的弹性模量逐步下降,驱动系数也显著增加.尤其当GMA含量为20 wt%时,c-p(BA-GMA)材料在较低电场(21.57 kV/mm)下获得了高电驱动应变(52.08%),表现出了良好的电驱动性能.

图6 室温硫化硅橡胶的交联反应[18]

图7 DA加成物交联点的形成与断裂示意图[19]

表1 P(BA-HEA)@MDI弹性体的力学性能、介电性能和电驱动性能[20]

图8 p(BA-HEA)@MDI弹性体制备示意图[20]

综上,通过添加增塑剂、减小交联密度来降低弹性模量均可提高介电弹性体的电驱动性能.

2.2 提高介电常数

对于介电弹性体材料而言,介电常数是指其保持电荷的能力,材料介电常数的增加可导致其电容的增加,从而可降低所需的电场强度,获得高电驱动应变.提高介电常数主要有以下2种方法:(1)对弹性体基体进行改性,制备本征型介电弹性体;(2)制备复合型介电弹性体.

2.2.1 化学改性

通过对现有弹性体进行化学改性,合成新的分子结构,制备本征型介电弹性体材料.将具有大极化率的极性基团(-CN、-Cl、-NO2、-CF3、-COO-、-SO2-等)引入弹性体链中可以提高弹性体的介电常数,从而改善其电驱动性能.Madsen等[22]通过合成硅氧烷共聚物来提高有机硅弹性体的介电常数,在烷基叠氮基之间用不同的二甲基硅氧烷链段作为间隔单元合成共聚物,如图10所示.实验通过高介电常数小分子1-乙炔基-4-硝基苯对叠氮基团进行了不同程度的改性,在弹性体侧链引入了硝基苯基团,从而提高了硅氧烷共聚物的介电常数.当硝基苯含量为20 wt%时,介电常数增加了180%,电击穿强度也提升了25%;当二甲基硅氧烷间隔单元含量为1 200 g/mol、硝基苯含量5.6 wt%的共聚物具有较高的介电常数(100 Hz下提高了70%)和较低的介电损耗.

图10 叠氮功能硅氧烷共聚物结构[22]

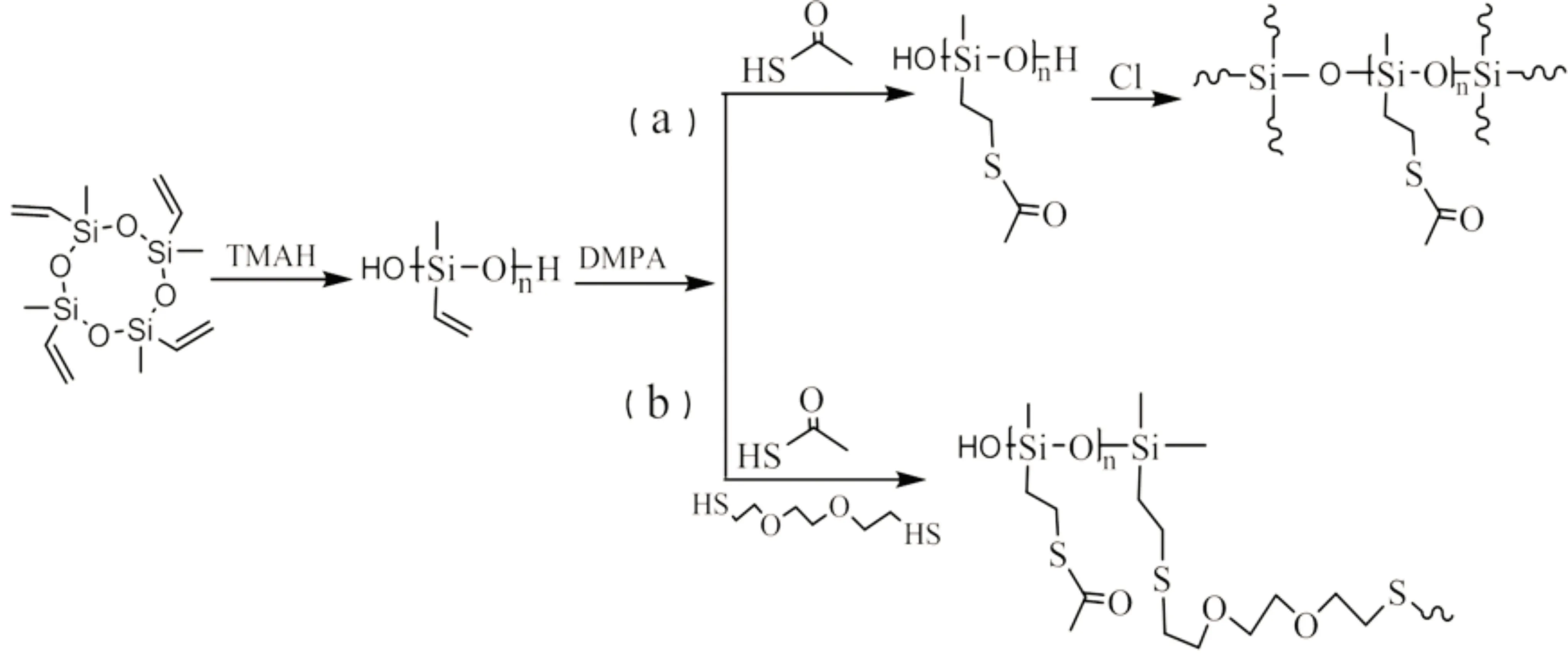

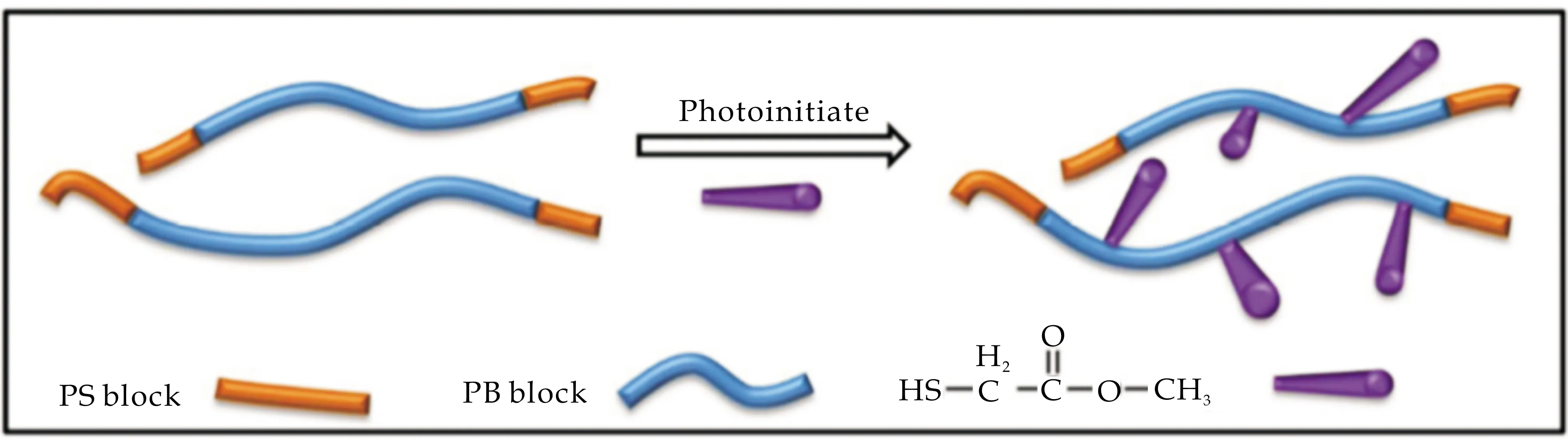

Dünki等[23]通过巯基-烯基点击化学反应将-CN引入聚甲基乙烯基硅氧烷(PMVS),得到的有机硅弹性体材料在104Hz下介电常数高达10.1,在低电场(10.8 V/μm)下获得高电驱动应变(20.5%),具有良好的机电稳定性.此外,该材料在较低形变发生电击穿后呈现出自愈合的特性,提高了材料的使用寿命和可靠性.Liu等[24]用同样的方法将-COOH接枝到PMVS上得到PMVS-COOH,同时将环氧基团功能化的TiO2纳米粒子与PMVS-COOH发生酯化反应,界面之间形成共价交联键,得到E-TiO2/PMVS-COOH介电弹性体材料.其界面间的交联键会增加界面间相互作用,并增加界面极化率,从而提高弹性体材料的机电性能.研究表明,经E-TiO2改性的弹性体材料的介电常数显著增加,且在15 kV/mm较低电场下的电驱动应变达到7.9%.Perju等[25]也通过巯基-烯基反应在硅氧基链上引入硫代乙酸酯基团形成含硅醇端基的聚合物,后与聚(甲基氢硅氧烷-二甲基硅氧烷)交联形成新型的有机硅弹性体材料,如图11所示.改性后的有机硅材料具有更高的介电常数和较低的弹性模量,并且在21.5 V/μm的低电场下获得12.8%的电驱动应变.同样的,Sun等[26]通过巯基-烯基点击化学反应制备了具有高驱动应变的均相苯乙烯-丁二烯-苯乙烯(SBS)嵌段共聚物,如图12所示,改性后的弹性体的电驱动性能大幅度提高,在1 kHz时的介电常数为12.2,最大电驱动应变可达5.5%.

图11 有机硅弹性体合成流程[25]

(a)巯基-烯基点击化学反应原理

(b)改性SBS示意图图12 巯基-烯基点击化学反应原理及改性SBS示意图[26]

Dascalu等[27]以1,3,5-三(3,3,3-三氟丙基)-1,3,5-三甲基环三硅氧烷(F3)和八甲基环四硅氧烷(D4)为合成原料、以四甲基氢氧化铵(TMAH)、1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷为封端剂通过阴离子聚合得到了不同含量-CH3的乙烯基端官能化聚硅氧烷,并与交联剂四(二甲基硅氧基)硅烷进行交联,得到改性的聚硅氧烷弹性体并研究其力学、介电及电驱动性能.弹性体材料的介电常数随-CF3含量增加而增加,并在低电压(7.8 V/μm)下获得最大侧向电驱动应变为5.4%.Kussmaul等[28]将N-烯丙基-N-甲基-对硝基苯胺作为高介电小分子接枝到PDMS基体中,如图13所示.当小分子的接枝量为13.4 wt%时,改性后的硅橡胶在1 kHz时的介电常数为5.9,是纯PDMS的2倍,同时,其杨氏模量也大幅度降低,其机电响应为PDMS基体的6倍.小分子N-烯丙基-N-甲基-对硝基苯胺对硅橡胶基体的改性显著提高硅橡胶的介电性能.

(a)偶极子的合成

(b)偶极子接枝PDMS弹性体示意图图13 偶极子的合成以及接枝PDMS弹性体示意图[28]

Zhang等[29]将具有强偶极矩的偶氮苯与端羟基PDMS共交联,一步法合成了稳定均匀的azo-g-PDMS材料.研究了偶氮苯含量为0~13.2 wt%的azo-g-PDMS弹性体的化学结构、介电性能和力学性能.发现随着偶氮苯含量的增加,1 kHz下azo-g-PDMS材料的介电常数由2.72提高到4.88.用4.0 wt%的偶氮苯接枝,azo-g-PDMS的击穿强度达到89.4 V/μm,比纯PDMS高36%,在PDMS表面接枝偶氮苯可增强其电场诱导变形.含7.1 wt%偶氮苯的azo-g-PDMS的最大电驱动应变达到17%.Shao等[30]通过氧化偶联聚合方法将低聚苯胺(OANI)填料接枝到丙烯酸树脂弹性体(AE)链上,得到不同OANI含量的介电弹性体材料AE-g-OANI.当填料含量接近于逾渗阈值(fc=8.75)时,弹性体材料的介电常数显著提高,在102Hz和103Hz处的介电常数分别为227、168,分别是AE基体(3.5)的64倍、48倍.同时,其介电损耗也远小于纯基体,AE-g-OANI弹性体材料的机电性能良好.

2.2.2 物理复合

利用物理复合制备弹性体复合材料也可以提高材料的介电常数.此方法的思路是将某些具有高介电常数的填料和具有高击穿强度的聚合物结合起来,发挥两者协同作用的优点.目前添加的填料主要分为无机陶瓷填料和导电填料两种.

(1)添加无机陶瓷填料

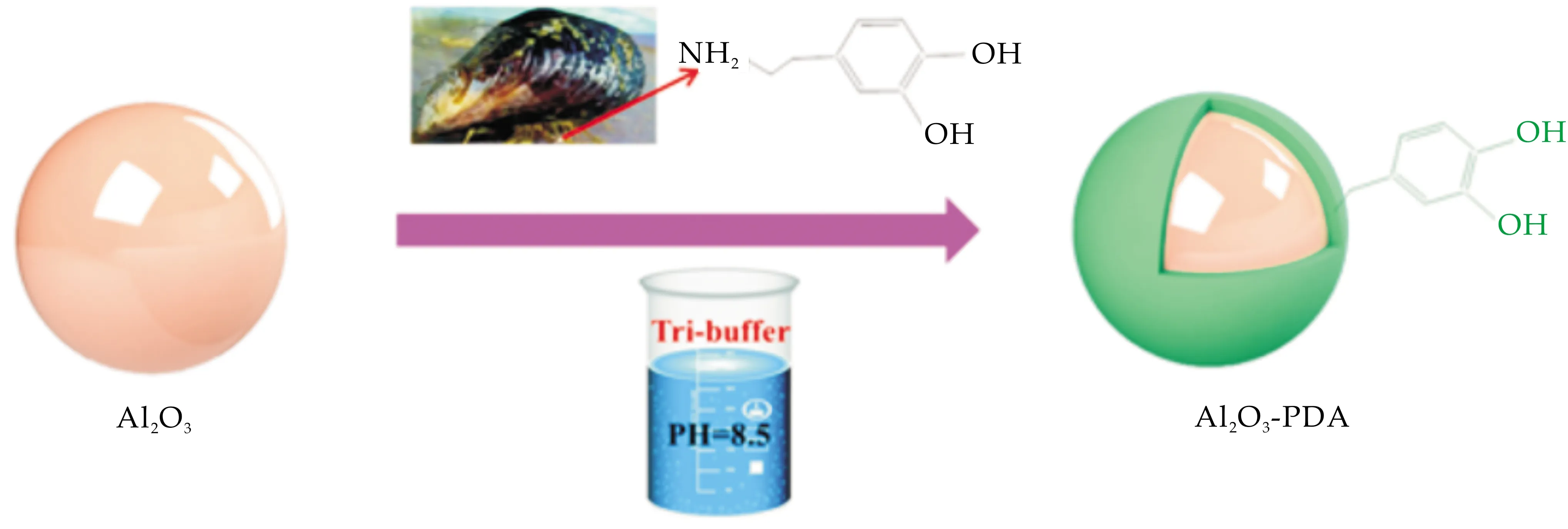

无机陶瓷填料一般具有很高的介电常数,与聚合物复合可以明显提高材料的介电常数.常见的陶瓷填料有二氧化钛(TiO2)[31-35]、钛酸钡(BT)[36-41]、铅铌酸铅-铅钛酸盐(PMN-PT)[42]、三氧化二铝(Al2O3)[43]等.Yang等[43]将PDA包覆的Al2O3与硅橡胶复合制得了Al2O3-PDA/SR复合材料,如图14所示.含量为30 vol%的Al2O3-PDA/SR复合材料具有较高的导热系数,几乎是纯硅橡胶导热系数的400%.但其介电常数相对较低(1 kHz时为4.06),高于纯SR的介电常数(1 kHz时为2.59).实际上,当弹性体基体中无机陶瓷填料添加至足够高浓度时,复合材料的介电性能才会呈现出一个明显的改善.但在足够高的填料浓度下,复合材料的其他性能通常会下降,从而影响其最终的电驱动性能[36].

图14 Al2O3-PDA纳米颗粒的制备示意图[43]

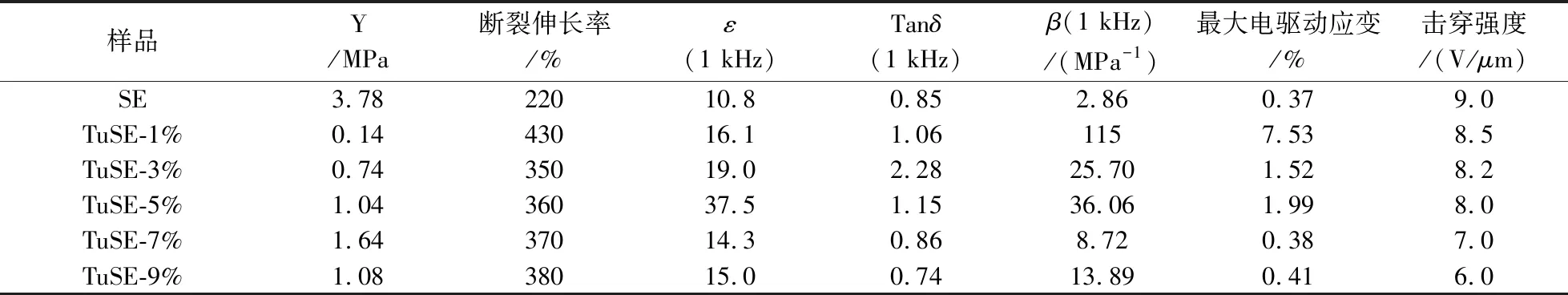

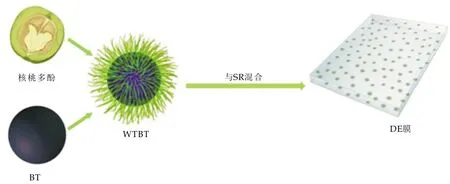

Liu等[44]将具有核壳结构的TiO2/尿素颗粒与氢键组装的自愈超分子弹性体(SE)复合,得到了自愈合的新型介电弹性体材料(TuSE).TiO2与尿素的引入提高了材料的界面极化率,使得介电常数可大幅度提高,在5%TiO2/尿素(TuSE-5%)时,其介电常数ε为37.5(1 kHz),显著高于纯SE(ε=10.8),其机电灵敏度也显著提高,如表2所示.此外TuSE材料在24 h内可完全恢复其介电性能且首次击穿后能再次使用.Liang等[45]使用核桃多酚改性BT,并与硅橡胶复合制备了SR/WNBT复合介电弹性体材料,如图15所示.经核桃多酚改性的BT在SR中具有良好的相容性,可进一步提高SR/WNBT复合材料的电驱动性能.结果表明,SR/WNBT复合材料相比于未经改性的弹性体材料具有更高的介电常数和更低的介电损耗,当WNBT含量为5%时,复合材料的电驱动应变达到38%.即使经过50个循环电压信号后,材料仍表现出良好的机电稳定性.

表2 SE和TuSE的力学性能、介电性能及电驱动性能[44]

(a)核桃多酚种类

(b)SR/WNBT复合膜示意图图15 核桃多酚种类及SR/WNBT复合膜示意图[45]

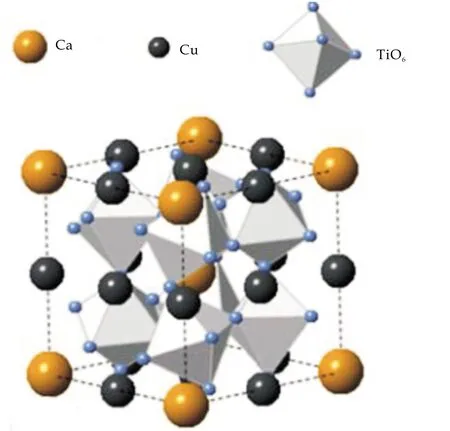

虽然BT、PMN-PT等陶瓷填料可以提高弹性体复合材料的介电常数,但这些填料均具有铁电性,存在永久的偶极矩,会引起强烈的机械共振,导致复合材料的介电常数得不到本质提升[46].因此,选用非铁电填料与弹性体基体复合可更为有效的大幅度改善复合材料的介电性能.钛酸铜钙(CCTO)具有巨介电常数(ε≈104)和极低的介电损耗(tgδ≈0.03),且由于其本身钙钛矿立方晶系的结构不存在铁电行为,因此成为最有前途的高介电常数填料,其结构如图16所示.

图16 CCTO的晶胞结构[48]

Romasanta等[47]使用CCTO作为填料与PDMS复合,得到CCTO-PDMS复合材料.当CCTO含量为5.1 vol%时,CCTO-PDMS的介电常数显著增加,与纯PDMS基体相比,驱动应变提高了约100%,获得相同应变时的电场降低了25%,材料显示出优异的机电性能.为了进一步提高硅橡胶复合材料的介电性能,研究者使用聚多巴胺(PDA)对CCTO进行表面改性后与弹性体基体复合,增强了无机填料与聚合物基体的界面相互作用,从而获得更好的分散性和优异的介电性能[48].与纯CCTO填充的复合材料相比,CCTO@PDA填充的复合材料具有更大的断裂应变、更低的拉伸强度、更高的介电常数和击穿强度以及更低的介电损耗,具有更好的力学性能和介电性能.

(2)添加导电填料

为了实现在低含量填料下介电常数的明显提升,将导电粒子作为填料与弹性体基体复合是一种有效途径.导电填料在电场作用下电荷会均匀分布在其颗粒表面,因此即使是极少量的导电填料也会提高复合材料的介电常数.根据逾渗理论,当浓度在逾渗阈值附近时,填料在基体内形成三维网络结构,复合材料电导率增加,其介电常数不断增大;当含量超过逾渗阈值时,由于填料发生团聚等情况导致材料介电性能急速降低.因此,导电填料浓度不超过逾渗阈值时,复合材料才能得到较高的介电常数.炭黑(CB)[49]、石墨烯[50]、碳纳米管[51]、Ag纳米粒子[52]等导电填料均可加入到弹性体基体中制备高介电常数的导电填料/聚合物复合材料.

Panahi Sarmad等[53]研究了在不同还原温度(150 ℃、200 ℃、300 ℃和400 ℃)下的合成还原氧化石墨烯(rGO)与PDMS复合得到的PDMS/rGO弹性体材料.随GO还原温度的升高,复合材料的介电常数、介电损耗和弹性模量均增加,其电击穿强度显著降低.用热力学模型研究后发现300 ℃时的PDMS/rGO机电性能和热稳定性最佳,在20 kV/mm的电场下可达13.32%的电驱动应变,与同电场下的PDMS/rGO(5.07%)相比显著增加.为了提高rGO在弹性体基体中的分散性,Wu等[54]通过溶液浇铸法将不同含量的化学改性聚苯胺(HBSiPA)-热还原氧化石墨烯(TrGO)和TrGO引入丙烯酸弹性体(AR)中,HBSiPA具有聚苯胺链,使TrGO和AR间存在强烈的π-π相互作用(如图17所示),提高了HBSiPA-TrGO与AR的相容性,复合材料的介电常数也显著提高.当HBSiPA-TrGO含量为2.83 vol.%时,HBSiPA-TrGO/AR复合材料在100 Hz下介电常数高达355,是1.69 vol.% TrGO/AR的3.5倍.

图17 HBSiPA-TrGO与AR的相互作用[54]

多壁碳纳米管(MWCNT)是一种具有大长径比的一维纳米增强材料,对介电弹性体具有增强效果.Xu等[55]以有机硅(Ecoflex)弹性体为基体,将MWCNT-Ecoflex复合体作为导电层、Ecoflex作为绝缘层,导电层和绝缘层交互堆叠,构建了(MWCNT-Ecoflex)/Ecoflex多层复合材料(如图18所示),大大提高了复合材料的介电性能和电驱动性能.在电场作用下,绝缘层阻隔了相邻的导电层间的电子传输通道,层与层之间互相隔开,导致每层界面可储存大量电荷,从而提高了复合材料的介电常数且具有较低的介电损耗.同时,(MWCNT-Ecoflex)/Ecoflex复合材料在12.5 kV/mm的低电场下获得了20.33%的电驱动应变,甚至在循环100次之后,仍具有稳定性.

图18 (MWCNT-Ecoflex)/Ecoflex多层复合材料的工艺示意图[55] (图中亮点为MWCNT颗粒,亮点所在层为导电层,灰色层为绝缘层.)

Su等[56]将碳化钛(TiC)、乙烯-α-烯烃(POE)均作为填料引入三元乙丙橡胶(EPDM)制备了TiC/POE/EPDM弹性体复合材料.当TiC含量为20%时,TiC/EPDM复合材料在105Hz下的介电常数为8.7,比纯EPDM(2.4)的增加360%,相比之下,同时加入TiC和POE的TiC/POE/EPDM复合材料的介电常数增加到13.5,材料表现出良好的机电稳定性.后来纳米金刚石(NDs)[57]、液态金属(LM)[58]等填料也被用于介电弹性体的研究.

3 结论与展望

由于其特有的属性,介电弹性体在驱动器、传感器、仿生材料等领域的发展有了一个很好的起点.自20世纪末以来,科研人员越来越关注介电弹性体材料,经过几十年的研究,取得了大量优秀成果.

本文阐述了近年来通过降低弹性模量和提高介电常数的方法来提升介电弹性体电驱动性能的研究进展.这两种提升弹性体电驱动性能的方法各有优缺点,其中,向弹性体基体中引入极性基团得到的本征型高介电常数弹性体具有稳定、均质等特点,且其易加工成型,是高性能介电弹性体的发展趋势,为实现新型弹性体材料的应用打下坚实基础.

随着使用材料、辅助器件的不断发展,改善弹性体性能、制备可用于工业生产的新型介电弹性体材料变得愈发重要.介电弹性体除了具有大应变能力、高驱动效率等特点外,还有优异的机电转换效率.因此,弹性体在可再生能源等方面也存在潜在应用.

——抗爆炸减压弹性体