全装配式延性节点混凝土框架子结构抗连续倒塌试验研究

廖莎 ,王振生 ,4,周云 ,2,3†,裴熠麟 ,2,5,易伟建 ,2

(1.湖南大学土木工程学院,湖南长沙410082;2.工程结构损伤诊断湖南省重点实验室(湖南大学),湖南长沙410082;3.绿色先进土木工程材料及应用技术湖南省重点实验室,湖南长沙410082;4.建筑安全与节能教育部重点实验室(湖南大学),湖南长沙410082;5.建筑安全与环境国际联合研究中心,湖南长沙410082)

近年来我国装配式建筑进入高速发展及创新期.与现浇结构相比,装配式混凝土结构整体性较差,梁柱节点区域相对薄弱.从国内外关于装配式梁柱节点的研究来看,对后浇混凝土连接的湿节点研究已取得丰硕成果,而针对不需要后浇混凝土的干节点也就是全装配式节点的研究较少.Vidjeapriya[1]等对J 型栓钉和J 型栓钉+夹板角钢连接的全装配式节点进行研究,陈太平[2]对插销杆连接的明暗牛腿节点进行抗连续倒塌性能研究.Englekirk[3-4]等提出了一种装配式延性节点的设计思想:在预制柱内预埋延性连杆,预制通过螺栓与连杆相连,形成延性连接系统.Palmieri[5]等对梁柱延性节点受力行为进行研究,对不同节点性能做出评价,给出抗震区域延性节点连接的改善建议.林宗凡[6]等对装配式延性节点进行拉-压屈服、摩擦滑移及非线弹性反应进行研究.赵斌[7]等提出在柱节点位置预埋螺杆,梁端部设置有连接端板的工字形短梁接头,端板通过节点支座、垫板、螺帽与柱实现半刚性连接.李向民等[8]提出在节点核心区预埋低屈服、高延性连杆,并通过高强螺栓有效锚固在梁端连接块上,梁中钢筋端头剥丝后与连接块相连.

近年来,装配式结构抗连续倒塌的研究得到工程界广泛关注.Nimse[9]等研究不同节点形式框架子结构抗连续倒塌性能,对装配式试件及现浇试件的极限承载力及转动能力进行比较.Kang[10-11]等对5 个装配式节点进行抗连续倒塌试验,研究配筋率及节点构造形式对节点受力性能影响.Qian[12-13]等进行了一系列节点抗连续倒塌试验,评估了不同节点对抗连续倒塌性能的影响,讨论了结构失效模式及抗力机制.Lim[14]等对5 种钢筋混凝土框架结构的连续倒塌试验结果进行讨论分析,并提供了改善节点提高悬链线效应的实用建议.

现有的装配式结构抗连续倒塌性能的研究主要围绕湿节点展开,而对全装配式干节点,尤其是延性节点的研究不够深入.为研究采用干节点连接方式的全装配式混凝土框架结构的抗连续倒塌性能,本文按照1/2 缩尺比例分别设计了2 榀全装配式框架子结构,其中装配式框架结构采用高强螺栓-延性杆-锚固板的节点连接方式,与团队另外完成的一榀现浇钢筋混凝土框架子结构进行对比[2],本文对上述构件依次开展了中柱失效情况下的拟静力试验,通过获取加载过程中结构的荷载应变及位移等特征响应,对结构的持荷能力、变形性能及失效模式依次进行了讨论,并最终对采用该类型节点连接方式的全装配式结构的抗连续倒塌性能进行评估.

1 结构设计

1.1 原型结构设计

为研究采用延性杆节点连接方式下的全装配式混凝土框架结构在中柱失效后的抗连续性倒塌性能,湖南大学结构健康监测研究团队(www.hnutest.com) 按照《混凝土结构设计规范》(GB 50010—2010)[15]和《建筑抗震设计规范》(GB 50011—2010)[16]要求,设计了一栋四跨七层的空间框架结构,如图1 所示.其中结构横向柱距为6.0 m,纵向柱距为7.5 m,单层层高为3.6 m;梁截面尺寸为400 mm×600 mm,柱截面尺寸为700 mm×700 mm;整体结构考虑7 度设防,设计基本地震加速度为0.10 g.

图1 原型结构(单位:mm)Fig.1 Prototype of structure(unit:mm)

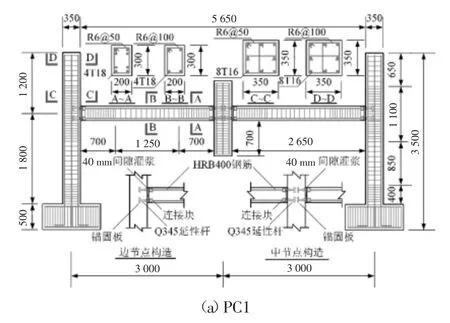

1.2 试验构件设计

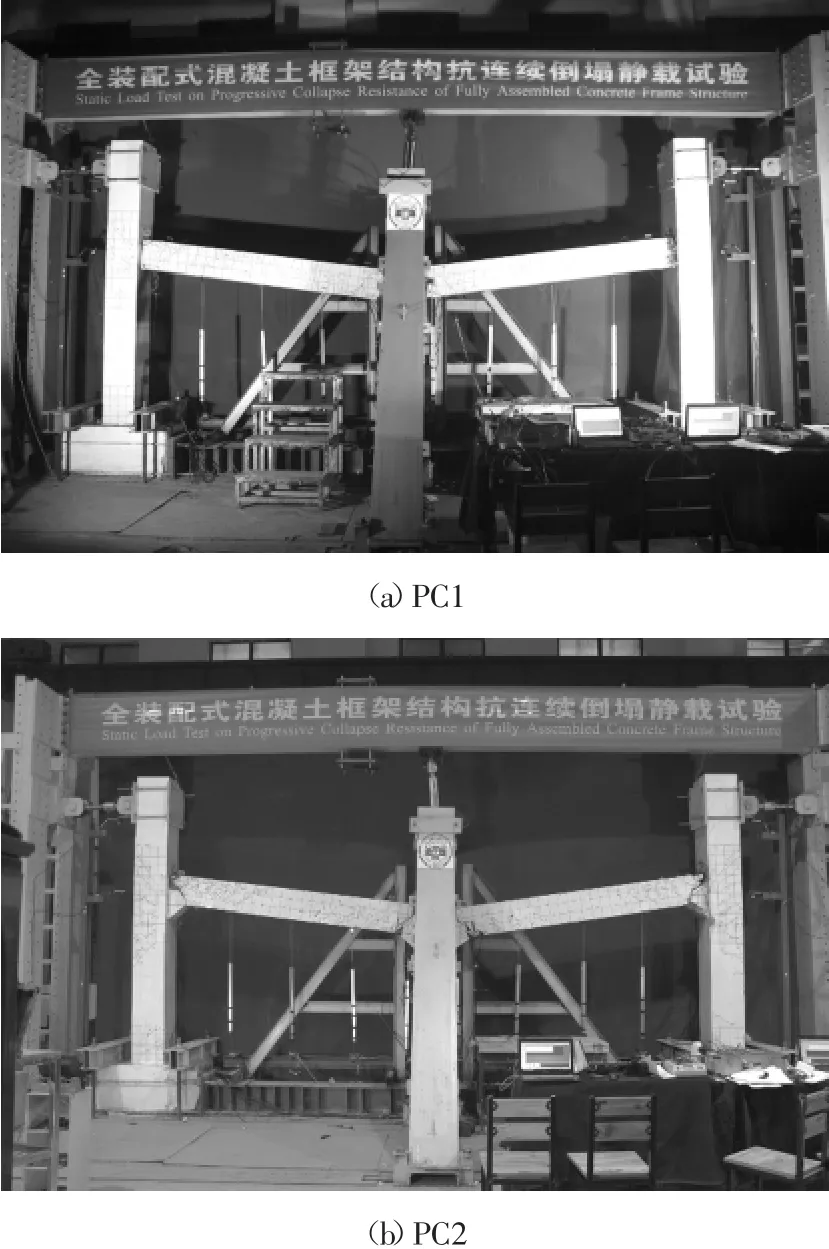

在原型结构设计完成后,通过提取图1 中阴影所示部分作为测试研究对象,按照1/2 缩尺比例进行框架子结构试验构件设计.本试验中共设计试件2 个,全装配式(PC1,PC2)试件如图2(a)(b)所示,另外本团队还进行过1 个现浇(RC)框架子结构试验如图2(c)所示(引用文献[2]).该装配式混凝土构件采用高强螺栓-延性杆-锚固板的节点连接方式,其中PC1 试件为未设置牛腿框架子结构,PC2 试件采用暗牛腿框架子结构.延性杆一侧端部经抽丝后与锚固板进行连接,另一侧端部则设置为带有螺纹的连接帽,高强螺栓经穿过连接块后与其进行相连.同时,将梁端纵向受力钢筋端部打磨后与连接块相连.

图2 测试结构尺寸详图(单位:mm)Fig.2 Details of tested specimens(unit:mm)

构件尺寸方面,待测试试件的梁端截面尺寸设置为200 mm×300 mm,柱端截面尺寸则为350 mm×350 mm;同时,在边柱底部设置有截面尺寸为500 mm×500 mm 的锚固地梁以进行整体固定.试件梁净跨为2 650 mm;中柱高度为1 500 mm,边柱高度则取自首层柱底至二层柱的反弯点处,并在综合考虑约束安装位置后设置为3 000 mm.构件配筋方面,所有纵向钢筋均采用HRB400 级钢筋,横向箍筋均采用HPB300 级钢筋.RC 试件梁柱内纵向受力钢筋配筋情况与PC 试件相同,PC 试件节点连接方式详见图3.其中,锚固板的平面尺寸为150 mm × 50 mm、厚度设置为20 mm;延性杆强度等级为Q345,直径设置为18 mm,长度则分为110 mm 及240 mm两种类型;其端部连接帽的内径为20 mm、外径为40 mm,长度则设置为30 mm.连接块材料采用ZG270-500 型钢铸件,其平面尺寸为200 mm×50 mm、厚度为50 mm;同时,根据国际标准选用8.8 级M22 高强螺栓.除此之外,高强螺栓安装完成后预留部分及梁柱端面相连接处使用高强灌浆料进行填充.试件详细配筋如表1 所示.

图3 装配式试件节点连接详图Fig.3 Details for the connection joint of PC specimens

表1 试件配筋情况Tab.1 Reinforcement information of tested specimens

2 试验方案

2.1 加载装置

为获取结构由弹性阶段发展至破坏阶段的响应特征,设计了相应的拟静力竖向推覆试验加载装置,如图4 所示.该装置由反力架部分、中柱支撑约束部分、边柱反弯点约束部分和边柱地梁约束部分构成.其中反力架装置可保证试验过程中的各项加载制度顺利完成;中柱支撑约束装置可避免试件在加载过程中发生平面外倾斜等情况;边柱反弯点约束装置可使得试件端部沿所在平面内发生自由转动;地梁约束装置则是使框架子结构在边柱底部位置处产生固定约束.

图4 试验加载装置Fig.4 Test setup

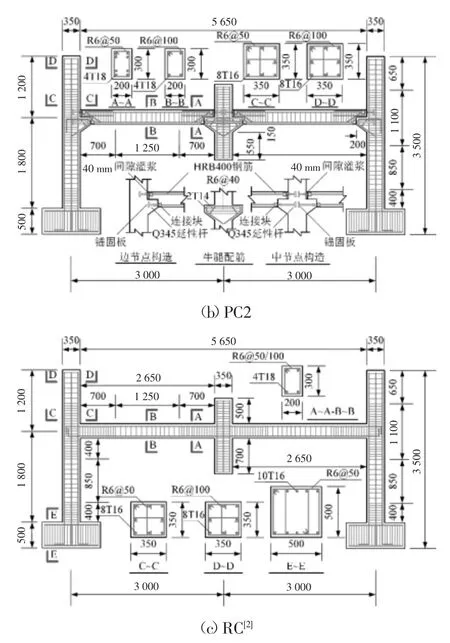

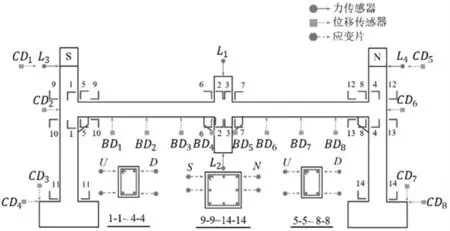

2.2 测试方案

通过安装相关仪器设备,对试验过程中结构的特征响应进行采集分析,如图5 所示.荷载测量方面,通过在中柱的底部及顶部分别布置千斤顶及荷载传感器,用来进行试验过程中荷载的施加/释放及相应的测量记录工作.同时,在南北两侧边柱顶部分别布置有荷载传感器,用以测量试验过程中反弯点处产生的约束荷载.通过选取框架梁身端部、边柱节点顶部及底部位置处作为关键截面,针对每个控制截面分别布置4 个钢筋应变片.另外选取位于节点处的延性杆作为关键截面,并对应布置4 个应变片进行测量.在中柱底部两侧安装电子尺,用以对其竖向位移进行测量;同时沿每侧梁身长度方向均匀布置3 个竖向位移测点,用以观测加载过程中的梁身变形情况.考虑到加载过程中边柱柱头及梁柱节点处产生的水平位移可能较小,故通过安装百分表实现对其水平侧移能力的评估;除此之外,通过在锚固地梁处布设百分表,用以监测试验过程中结构的底部约束是否可靠.

图5 试验测量方案Fig.5 Instrumentation plan of the experiment

2.3 加载制度

试验过程中,通过在中柱底部预先布置机械式千斤顶,用以模拟结构未发生破坏时中柱的支撑作用.同时,在中柱顶部安置有液压式千斤顶,用于试验过程中进行荷载施加.整个试验加载过程可分为以下三个阶段:

1)预加载阶段.首先,通过利用中柱上方千斤顶施加竖向荷载,使加载装置中的各部分充分接触;然后,通过缓慢卸载中柱底部千斤顶,并检查相关仪器设备工作是否正常.待检查无误后,通过预加载-卸载机制,使整体试件恢复至初始状态;

2)中柱底部卸载阶段.在试验前期,通过逐级卸载中柱底部千斤顶,以模拟结构发生的中柱破坏状态.同时,对试件自重、顶部千斤顶、加载球铰及荷载传感器等构件传递至中柱的荷载进行测量;

3)中柱顶部加载阶段.通过利用中柱顶部千斤顶逐级施加竖向荷载,直至试件发生破坏;并对加载过程中的外加荷载、结构位移及应变响应等试验数据依次进行记录.

为保证试验顺利进行,在试验前期阶段采用力控制加载机制,其中卸载阶段每级卸载3 kN,加载阶段每级加载5 kN.当荷载达至峰值或开始有所下降时,改用位移控制加载机制.当每级荷载施加完毕后,待试件持荷约5 min 后,再进行相应的结构响应数据采集工作,并对试件裂缝发展情况进行观测与记录.

3 结构位移响应特性

3.1 中柱荷载-位移曲线

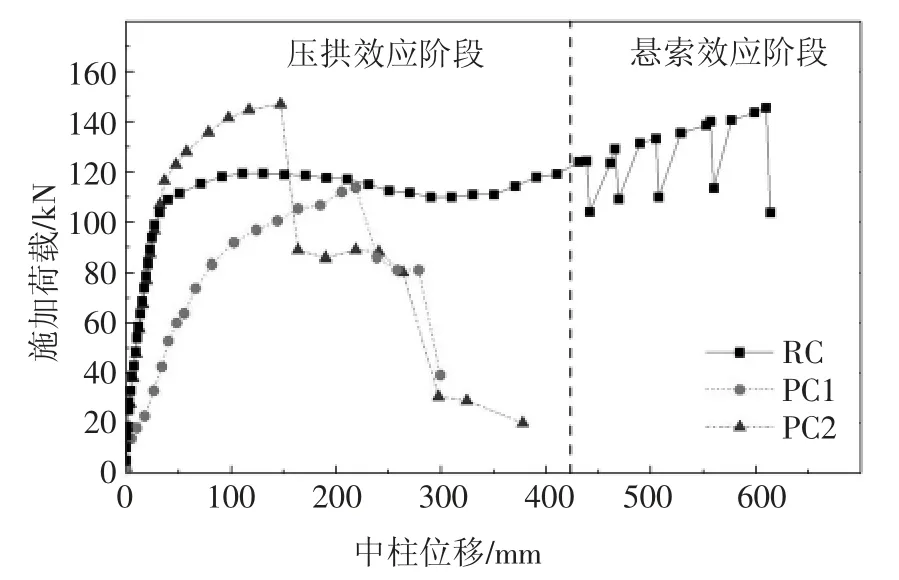

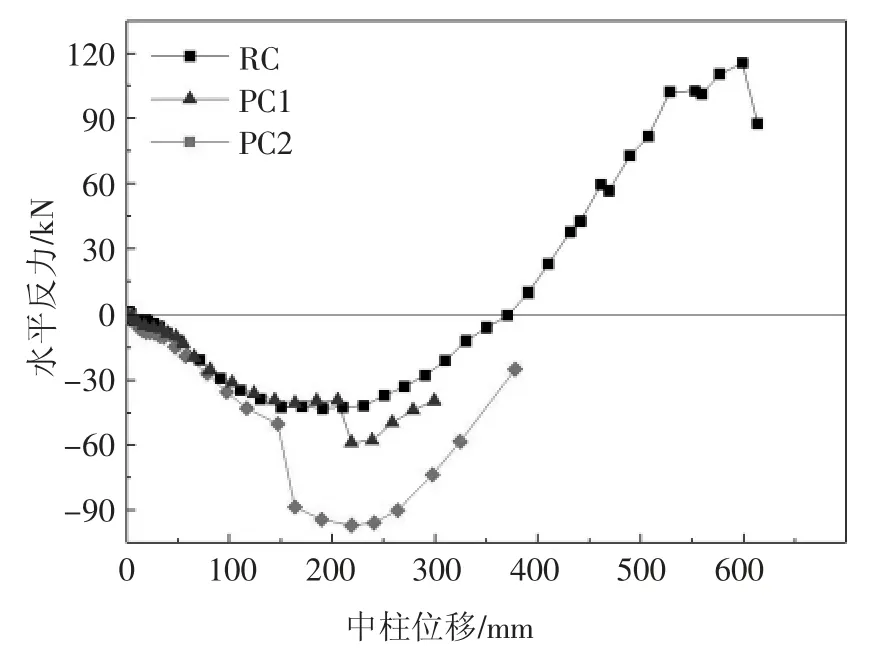

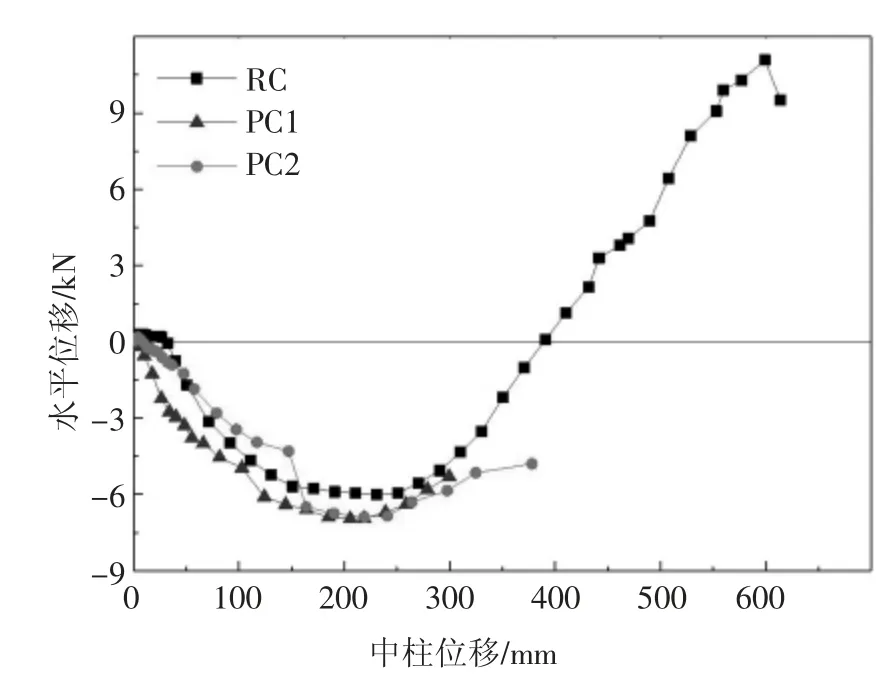

通过记录试件顶部所施加的外部荷载及相应产生的中柱竖向位移,对整体结构的受力性能进行分析,其中关于RC 试件的数据引用文献[2].如图6 所示.相比RC 试件,PC 试件在整个受力过程中只存在压拱效应阶段.对于装配式结构而言,PC1 试件在压拱阶段的峰值荷载约为113.6 kN,略低于RC 试件的峰值荷载,但其持荷过程却发展得相对不够充分;PC2 试件在加载过程中同样未形成悬链线效应,但其压拱阶段峰值荷载却达到146.9 kN,远高于相应RC 试件的极限承载力.当外部施加荷载达到最大值时,由于节点处延性杆与锚固板连接处发生断裂,从而导致试件的荷载-位移曲线发生突然下降.

图6 中柱荷载-位移曲线Fig.6 Load-displacement relationship of mid-column

该装配式试件的荷载-位移曲线大概可以分为四个阶段:

1)第一阶段为弹性阶段,即混凝土未发生开裂现象,构件仍处于弹性受力状态;

2)第二阶段为弹塑性阶段,即混凝土框架梁端部位置处已经出现裂缝,但纵向受力钢筋并未产生屈服现象;

3)第三阶段为塑性铰发展阶段,该阶段过程中试件框架梁端纵筋已经发生屈服;

4)第四阶段为失效阶段,即延性杆开始产生紧缩断裂,直至试件发生破坏.

虽然该试验所设计的装配式试件的破坏区域均集中在节点延性杆处,但PC2 试件的峰值荷载为146.9 kN,比PC1 试件的峰值荷载113.6 kN 高约29.3%左右,且PC2 试件失效后的中柱竖向位移为378.1 mm,比PC1 试件的299.5 mm 高约26.2%左右.该现象表明PC2 试件可凭借其暗牛腿构造良好的抗压能力有效提升试件的极限承载力.

测试所得的结构特征响应值如表2 所示.与现浇试件相比,该类型装配式试件的承载能力相对较低,其中PC1 和PC2 试件的峰值荷载分别为RC 试件在压拱效应阶段峰值荷载的95%和123%.当达至峰值荷载后,PC 试件中所持荷载迅速下降,且并未产生悬链线效应,其抗倒塌极限承载能力远低于相应RC 试件.

表2 试验结果详情Tab.2 Details of test results

3.2 边节点侧移曲线

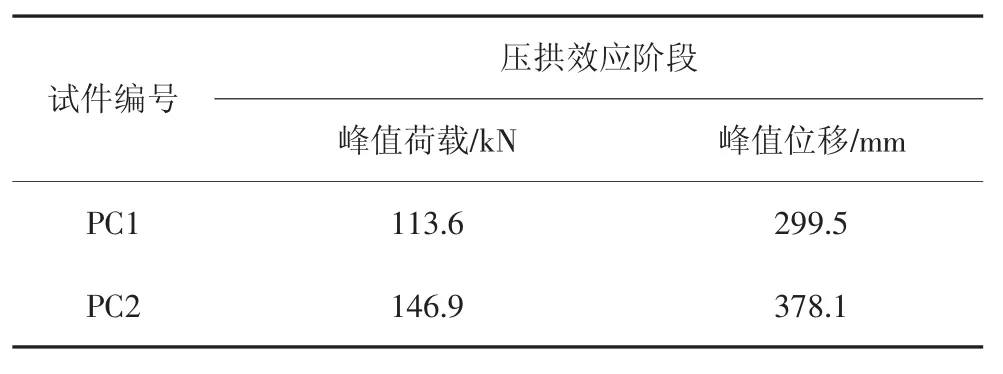

针对所设计的框架子结构,试验过程中测试所得到的试件边节点侧移曲线如图7 所示.其中负值表示边节点向框架外侧的移动,正值表示向框架内侧的移动.所测试构件边节点均先呈现出向外的水平位移,并在中柱发展至200 mm 左右时达到最大值;随后向外的位移逐渐减小.PC 试件分别在向外的位移减小至6.01 mm 及5.2 mm 时,整体结构因延性杆断裂而失去承载能力,故未产生向内的水平位移.

整个加载过程中,PC1 试件向外的最大水平位移为7.11 mm,PC2 试件则为9.15 mm.然而PC 试件并没有产生向平面框架内侧发展的水平位移,表明其在抗倒塌过程中并未产生悬链线效应阶段.

图7 边节点侧移曲线Fig.7 Horizontal displacement of exterior joint

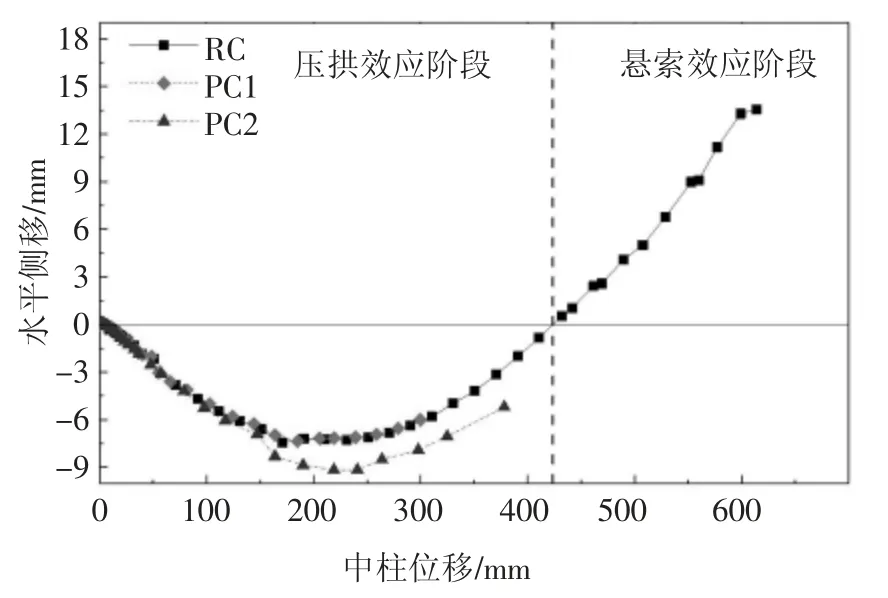

3.3 边柱反弯点约束刚度

测试所得框架子结构边柱反弯点处的水平约束反力响应情况如图8 所示.其中PC 试件和RC 试件在试验前期均先产生了水平约束压力,但只有RC试件在加载后期产生了水平约束拉力.其中RC 试件水平约束的最大压力为40.8 kN,小于装配式试件PC1 和PC2 的58.8 kN 和96.9 kN.由于两个装配式试件的约束压力最大值相差存在一定差距,该现象表明装配式试件中的牛腿构造将在抗倒塌过程中发挥重要作用,尤其是在压拱效应阶段,其良好的抗压支撑效果为整体结构提供了可靠的抗力机制.

图8 边柱反弯点荷载曲线Fig.8 Horizontal reaction force at inflection point of exterior column

测试所得框架子结构反弯点处水平位移情况如图9 所示.PC 试件只产生了向外部的位移,且PC1试件与PC2 试件的峰值位移相差不大.其中,装配式试件PC1 和PC2 向外的最大水平位移6.96 mm 和6.90 mm;RC 试件向内的水平约束位移最终发展至11.09 mm.

图9 边柱反弯点侧移曲线Fig.9 Horizontal displacement at inflection point of exterior column

4 结构持荷性能

4.1 应变响应

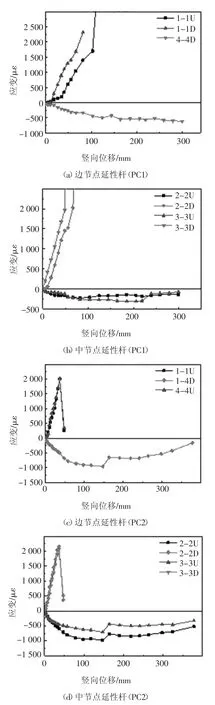

对加载过程中试件梁端及延性杆应变响应进行观测,如图10~11 所示.

在试验加载过程中,PC1 试件边节点梁端上部纵筋为受拉状态、下部则呈现受压状态,该位置截面处上部延性杆呈现受拉状态.当结构进入压拱效应阶段后,受拉应变均达至屈服状态.中节点截面处梁端纵筋呈现出上部受压、下部受拉的状态,且下部延性杆在试验开始后应变响应发展迅速,并最终达至受拉屈服状态.表明试件中钢筋的延性得到有效利用,但延性杆与锚固板连接处则由于应力集中现象而造成局部破坏,其材料利用率相对较低.

对于PC2 试件,其边节点上部截面处延性杆及钢筋在试验初期应变响应迅速增长.其中,延性杆处突然产生的下降段可能是由于其应变响应增长幅度过快、从而导致钢筋应变片发生失效所致.随着试验的持续进行,边节点处钢筋发生屈服;而边节点截面处下部延性杆及纵筋则一直处于受压状态,并在中柱竖向位移发展至150 mm 左右时达到最大值.同时,纵筋受压应变响应在150 mm 处发生波动,可能是由于延性杆与锚固板连接处发生断裂所致.

对于文献[3]中的RC 试件,靠近边柱处框架梁端截面上部钢筋应变在试验初期迅速增长至屈服状态,而下部钢筋则起初处于受压状态,并在中柱位移达到50.2 mm 时转为受拉状态;除此之外,靠近中柱处框架梁端截面钢筋在中柱位移为40.4 mm 和100.6 mm 时突然迅速增大;上部钢筋则一直处于受压状态,并在中柱位移为350.6 mm 左右时达至最大值,随后逐渐减小.

图10 框架梁钢筋应变响应Fig.10 Longitudinal reinforcement strain responses of frame beam

4.2 结构变形

通过利用沿梁身均匀布置的电子尺对结构竖向位移进行记录,从而评估整体结构的变形能力,如图12 所示.对于PC 试件,其中柱位移发展得相对较小.在试验初期,其南北两侧框架梁基本处于对称状态;PC1 试件中柱位移发展至约200 mm 时,PC2 试件中柱位移发展至约150 mm 时,靠近中柱处梁端延性杆与锚固板连接处产生断裂,导致中柱发生平面内倾斜.随着试验的持续进行,试件中梁身未发生变形,其损伤区域主要集中在节点连接处.RC 试件在加载前期其南北两侧框架梁变形基本处于对称状态;直到中柱竖向位移达至614 mm 时,由于靠近中节点处梁端纵筋被拉断,从而导致中柱两侧框架梁端位移产生差别.

图11 装配式试件延性杆应变响应Fig.11 Ductile rod strain responses of PC specimens

图12 框架梁变形图Fig.12 Deformation of the global frame beam

5 结构失效模式

5.1 失效特征

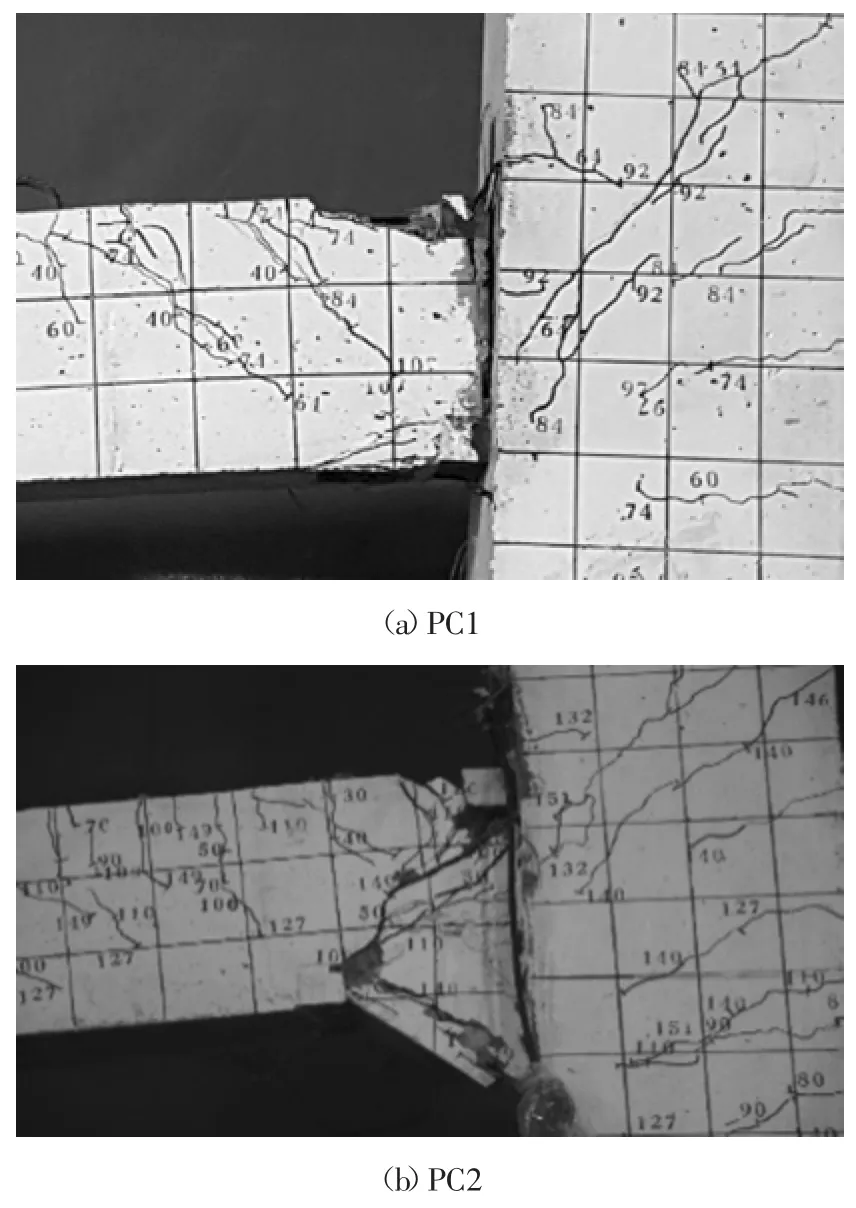

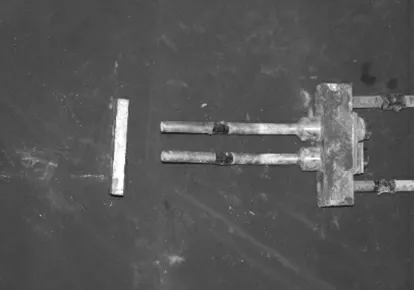

装配式试件在试验过程中,梁身裂缝在试验前期发展较少,主要集中在节点连接处.在中柱竖向位移为299.5 mm 时,PC1 试件达至峰值荷载113.6 kN.随着试验的持续进行,中节点南侧下部与北侧边节点上部处延性杆与锚固板连接处被先后拉断,如图14 所示.中节点南侧梁端与框架柱的接触面处也出现了较大裂缝,其表面混凝土发生脱落;在中节点南侧延性杆断裂后,中柱发生平面内倾斜.同时,在北侧边节点延性杆与锚固板连接处发生断裂后,其梁端区域内迅速产生大量裂缝,但未出现贯通型裂缝(见图13(a)).

图13 裂缝发展模式Fig.13 Development of crack patterns

对于PC2 试件,在竖向位移为378.1 mm 时达到峰值荷载146.9 kN.随着加载过程的进行,试件牛腿外侧混凝土发生开裂,中节点牛腿处混凝土陆续掉落;且中节点内延性杆与锚固板连接处被拉断,导致荷载产生突然下降.边节点连接区牛腿混凝土脱落,牛腿内钢筋发生暴露.最终整体结构因边节点上部延性杆与锚固板连接处破坏而发生失效.其中沿梁身分布裂缝并不多(见图13(b)),表明结构受力主要集中在梁端节点连接处,从而造成节点延性杆端部产生应力集中现象.边柱外侧则出现了大量裂缝,且主要集中在牛腿上下端部.

现浇试件试验过程中梁端截面在加载初期产生了少数受弯裂缝,且产生了压拱效应以抵抗外加荷载.随着试验的持续进行,靠近中柱处梁端下部钢筋及靠近边柱处梁端上部钢筋均发生屈服,梁身整体刚度随之产生明显下降.随着中柱位移的持续增加,结构所施加的荷载随之逐渐减小.荷载达至最小值之后又逐步上升.产生了沿梁高分布的贯通裂缝.该现浇试件最终因梁端纵向受力钢筋被拉断而发生破坏[2].

图14 延性杆断裂情况Fig.14 Failure pattern of ductile rod

5.2 破坏形态

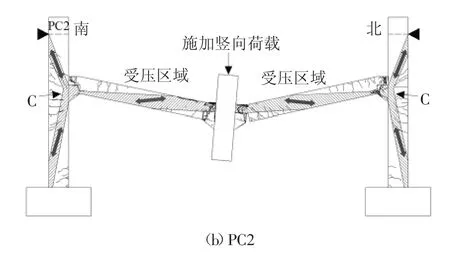

装配式试件整个试验过程中,其框架内纵筋均未发生断裂,整体结构均因节点区域内延性杆与锚固板连接处发生断裂而失效.对于PC1 试件,其中节点南侧下部延性杆(一根)、边节点北侧上部延性杆(一根)先后发生破坏;对于PC2 试件,其中节点两侧下部延性杆(各一根)、边节点两侧上部延性杆(各一根)先后发生断裂.荷载传递路径方面,受框架梁身整体变形影响,装配式试件中两侧边柱产生向框架外部的水平移动,结构进入压拱效应阶段.由于梁端纵向钢筋处缺乏有效的通长连接构造,使得钢筋强度利用率相对有限.在压拱效应阶段,主要由梁端底部支撑提供水平压力.因此,PC1 及PC2 边柱裂缝主要集中在柱节点外侧区域,如图15 所示.在延性杆发生屈服后,边节点内上部锚固板受拉,边柱牛腿上方截面处产生了一系列剪切型裂缝,但其数量和宽度均发展有限.当PC 试件中压拱效应失效后,其整体承载能力迅速下降,并最终因延性杆与锚固板连接处断裂而发生破坏,其材料的性能均未充分发挥.现浇试件靠近中柱处梁端裂缝宽度发展最大.同时,共有五根纵向受力钢筋被先后拉断,分别为中节点南侧梁端下部钢筋(两根)、中节点北侧梁端下部钢筋(一根)和北侧边节点梁端上部钢筋(两根).除此之外,靠近边柱梁端下部区域和中柱梁端上部区域处混凝土均被压溃.与现浇结构相比,该类型采用高强螺栓-延性杆-锚固板的全装配式混凝土框架子结构的抗连续倒塌能力相对有限.可通过加强延性杆与锚固板连接处构造或将延性杆在中柱内贯穿等措置增加延性节点可靠性来增强其抗连续倒塌能力.

图15 结构失效模式Fig.15 Failure patterns of global structure

6 讨 论

图16(a)(b)分别为 PC1 试件和 PC2 试件受力过程的荷载转换示意图,参考现浇构件发展模式主要为框架结构抗连续倒塌的压拱效应阶段,未进入悬链线阶段.随着中柱竖向位移的增加,梁产生变形导致边柱向外移动,产生压拱效应,但由于延性杆节点处应力集中,造成延性杆与锚固版连接处断裂.装配式试件的破坏主要集中在梁柱连接处,延性杆的延性未充分发挥作用.并且全装配式梁柱拼接时端部不可避免的会产生间隙,使全装配式压拱效应不能完全发挥,抗连续倒塌性能较弱.

图16 试件荷载转换机制图Fig.16 The mechanisms of load

7 结 论

为研究采用延性杆节点连接方式的全装配式混凝土框架结构的静力抗连续倒塌能力,本文按照1/2缩尺比例,分别设计两个全装配式(PC1,PC2)框架子结构,并结合文献[2]RC 框架子结构进行对比.其中装配式试件在梁柱节点处采用高强螺栓-延性杆-锚固板的连接方式.对构件依次开展了中柱失效情况下的竖向推覆拟静力试验,对结构的极限承载能力、应变响应、位移变形能力及失效破坏模式进行讨论.相关结论如下:

1)通过对全装配式构件延性节点的试验测试结果进行分析,揭示了该类型混凝土框架子结构在中柱失效下的受力特征和荷载传递机制.装配式试件PC1 与PC2 在中柱移除过程中经历了弹性阶段、弹塑性阶段、塑性铰发展阶段.试验表明该类型全装配式框架结构连续倒塌主要经历压拱效应阶段,尚未进入到悬链线效应阶段.

2)对该类型全装配式结构的承载力及变形性能分别进行了评估.装配式PC1 及PC2 试件的极限承载力分别为现浇试件在压拱效应阶段峰值荷载的95%和123%左右,其抗连续倒塌能力相对较弱;同时,PC1 及PC2 试件的中柱竖向极限位移约为现浇RC 试件的48%和61%左右,表明该类型装配式试件的延性相对不足.

3)试验过程中装配式试件的受力和变形则主要集中在梁柱节点处,框架梁裂缝主要集中在梁端,梁跨中截面处裂缝发展较少,整体结构最终因节点区域延性杆与锚固板连接处断裂而失效,材料的整体利用率相对较低.

装配式试件则在节点区域延性杆与锚固板连接处发生断裂.可通过加强延性杆端部连接可靠性等方式来增强该类型全装配式结构抗连续倒塌能力.