无级变速器镁合金金属带表面涂层摩擦磨损性能研究*

刘金刚,向红娓,王高升,邹乃威,陈建文,陈建华

(1.湘潭大学机械工程学院,湘潭 411105; 2.宁波工程学院,宁波 315211;3.中国兵器工业集团江麓机电集团有限公司,湘潭 411100)

前言

近年来,我国汽车产业不断向节能环保、低消耗、舒适性方向发展,金属带式无级变速器因其良好的经济性、动力性受到了广大汽车厂商的青睐[1-2]。金属带式无级变速器是摩擦式无级变速器,主要依靠摩擦片侧面与带轮相接触来传递动力[3-4],由于存在较高的传动损失,会直接影响CVT的传动效率。

随着我国对环境污染、可持续发展等问题的关注度日趋高涨,提高CVT传动效率成为当前的热点[5-6]。张勇等[7]基于传统 CVT夹紧力控制策略正常情况下,提出了滑移率夹紧力控制方法,有效减小了从动带轮的夹紧力,提高了无级变速器的传递效率。Khaniki等[8]以金属带式无级变速器传动损失最小化为研究目标,对无级变速器金属带结构参数进行优化,从而提高了CVT的传动效率。以上研究主要是从CVT控制方面来提高其传动效率。

通过CVT控制方面提高传动效率,经过长时间不断研究已经趋于完善,改进空间不大。镁合金因其比强度高、密度小、抗冲击减振性好、无毒害、能回收等特点,被广泛应用于军工、航天、汽车和医学等领域[9-10]。付海龙等[11]利用镁合金密度小等优点,将镁合金材料应用到汽车上,解决了燃油消耗和汽车尾气污染等问题。赵怿等[12]介绍了国内外镁合金在航空领域的应用与发展,讨论了国内在镁合金应用方面的差距。本文中用镁合金材料替代无级变速器轴承钢材料的摩擦片,使CVT轻量化,降低了其离心力,提高CVT的传动效率。目前,将镁合金材料应用到CVT金属带上最大的阻碍之一就是镁合金材料本身耐磨性差,这将会加剧CVT摩擦片与带轮之间的摩擦磨损,影响CVT金属带的使用寿命。近年来,国内外大量学者研究了如何提高镁合金表面耐磨性的问题[13-14]。Bernabe等[15]通过激光熔覆技术在镁合金AZ61表面喷涂Al-Si粉末,并进行滑动磨损测试,结论表明,在镁合金AZ61表面喷涂Al-Si耐磨涂层可提高镁合金的耐磨性。易德亮等[16]采用等离子喷涂技术在镁合金表面制备Al2O3/TiO2复合涂层,并进行摩擦磨损实验,结果表明,在镁合金表面制备Al2O3/TiO2涂层可提高镁合金的耐磨性。以上研究表明,通过在材料表面制备耐磨涂层,可提高材料的耐磨性。

为提高镁合金的耐磨性,减少CVT摩擦片与带轮之间的摩擦磨损,提高无级变速器金属带的使用寿命,本文中提出一种在镁合金表面制备耐磨涂层的热加工方法,通过改变材料性能来提高镁合金的耐磨性,从而提高无级变速器金属带的使用寿命。

1 对金属带离心力分析

由相关文献[17]可知:

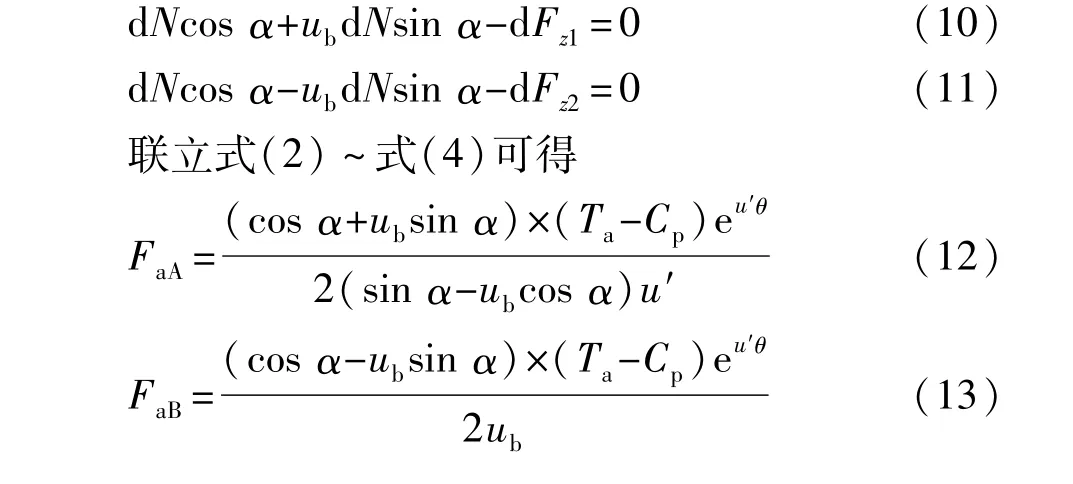

式中:ω为工作带轮角速度;γp为金属带工作半径;ρe为金属片沿周长方向的线密度;ρr为金属环沿周长方向的线密度;Ce为金属片单位长度质量在角速度ω和工作半径γp下所产生的离心力;Cr为金属环单位长度质量在角速度ω和工作半径γp下产生的离心力。

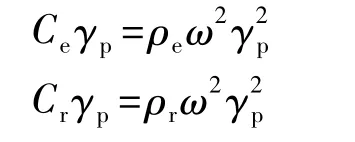

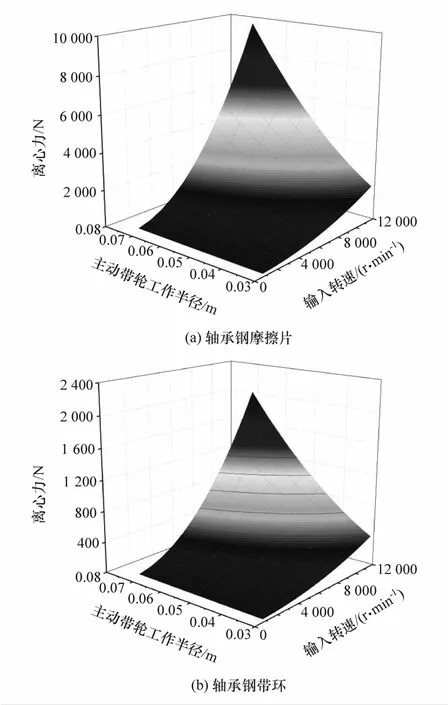

离心力的大小主要受摩擦片与带环的线密度、速比和输入转速3个参数的影响。取输入转速范围为1 000~12 000 r/min,速比范围为 0.44~2.35,ρr1=0.246 kg/m(轴承钢带环组线密度)、ρe1=1.178 kg/m(轴承钢摩擦片线密度);取 ρr2=0.061 5 kg/m(镁 合 金 带 环 组 线 密 度 )、ρe2=0.294 5 kg/m(镁合金摩擦片线密度)[18]。在对摩擦片与带环进行受力分析时,均设定受力为连续的。根据上述可得轴承钢材料和镁合金材料金属带的离心力曲面图,如图1和图2所示。

图1 轴承钢金属带离心力

由于镁合金材料具有密度小等优点,其密度只有钢的1/4,因此,镁合金金属带产生的离心力比轴承钢金属带产生的离心力对系统的影响要小许多。无级变速器金属带用镁合金材料,可以降低CVT金属带的离心力,提高CVT的传动效率。由图1和图2可见,当发动机转速达到6 000 r/min、传动比为0.44与2.35时,镁合金摩擦片和镁合金带环的离心力分别达到了602.101与111.616 N和131.256与24.332 N,因此在一定速比和转速的范围内,镁合金金属带离心力相比轴承钢金属虽然大幅度降低,但其产生的影响也会比较大,在后面的计算当中不可忽略。

图2 镁合金金属带离心力

2 建立力学模型

2.1 几何关系

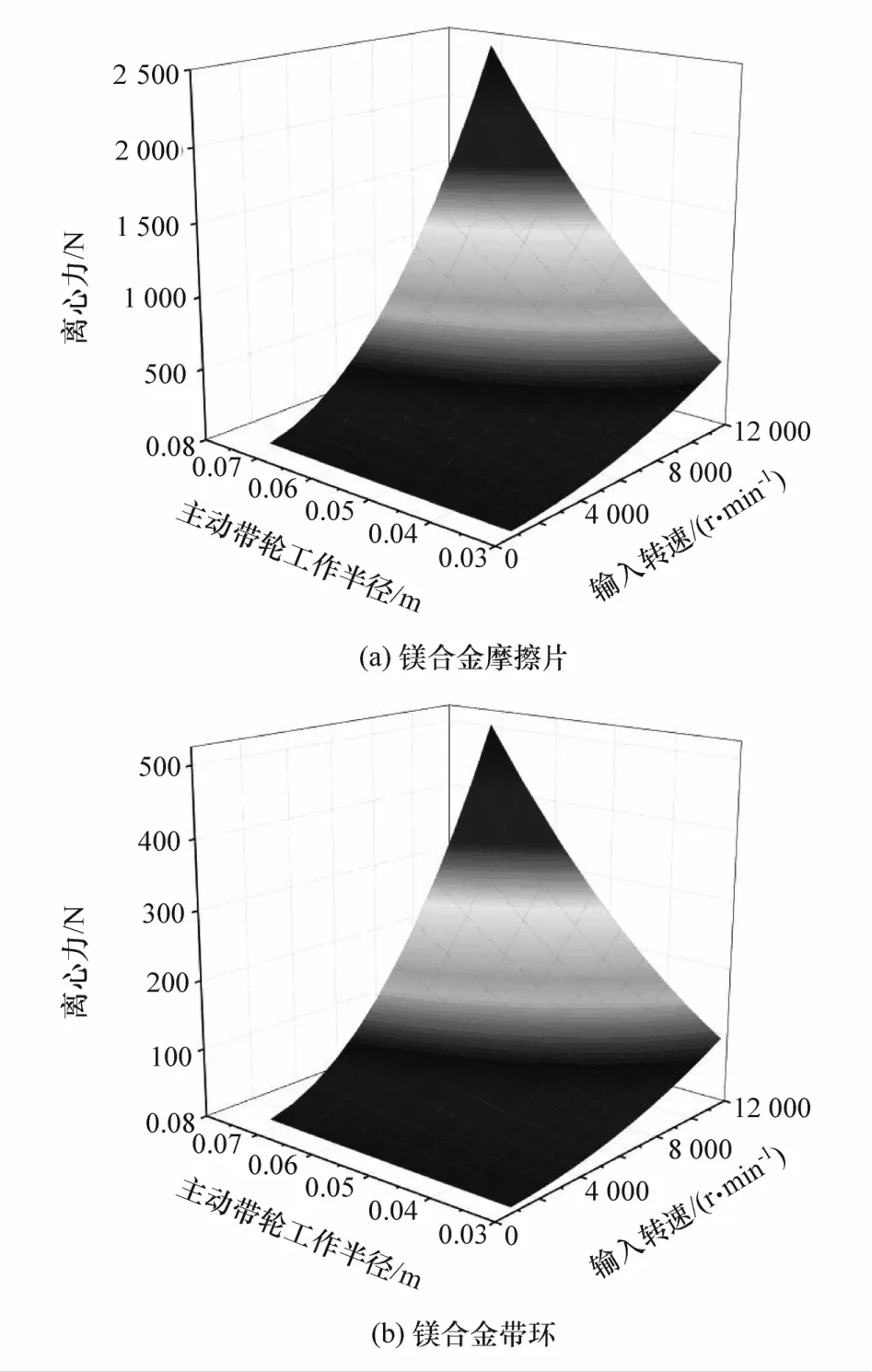

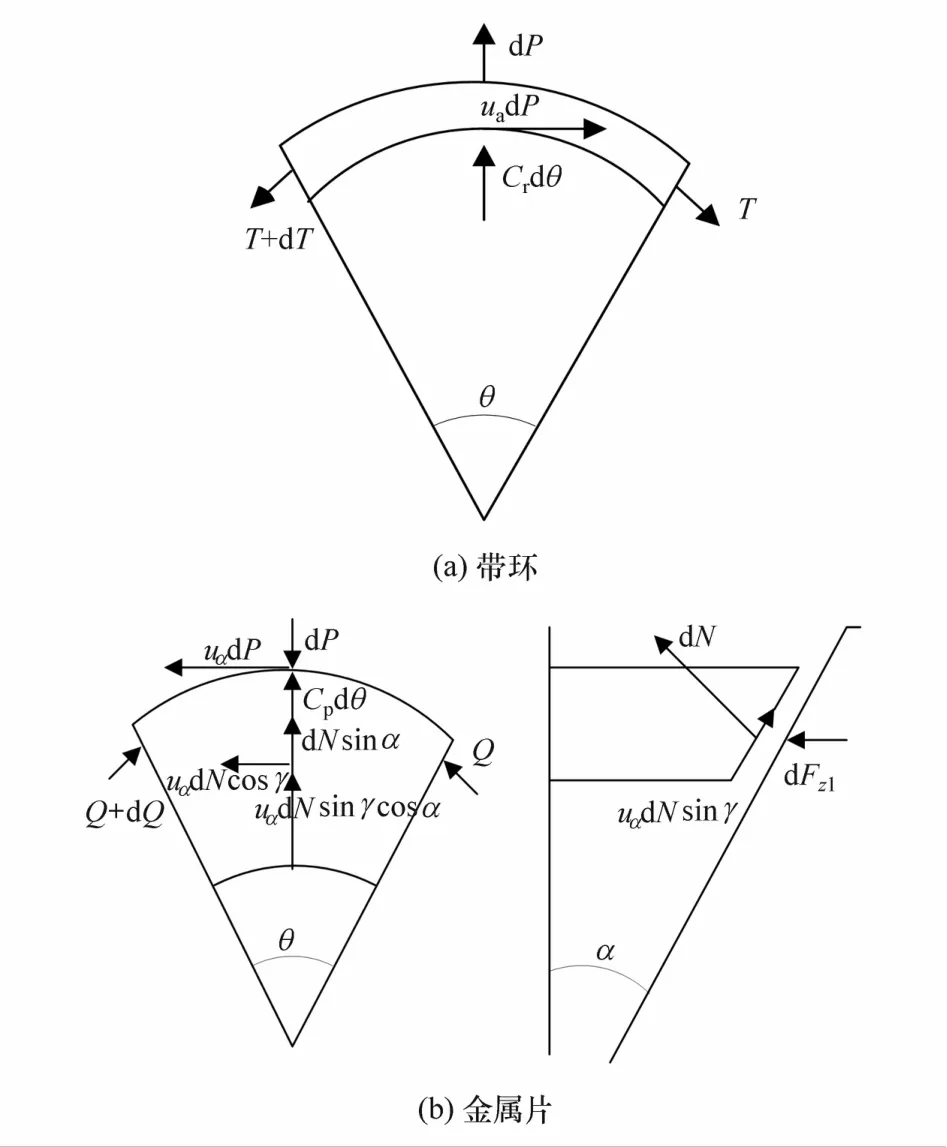

摩擦片和带环是金属带式CVT的核心和关键零部件,摩擦片主要是传递转矩,带环主要是引导摩擦片的运动方向和承担金属带中的张力[19]。由于金属带具有独特的结构,CVT具有的几何关系如图3所示。根据金属带运动特性,整条金属带被划分为4个区间,即金属带与主动带轮接触区间(ab)、主动带轮出口至从带轮入口区间(bc)、金属带与从动带轮接触区间(cd)和从动带轮出口至主动带轮入口区间(da)。

图3 金属带式无级变速器几何关系

当金属带传动比为i时,主从动带轮的节圆半径、主从动带轮包角可由下式得出:

式中:L为金属带工作长度,mm;A为金属带传动中心距,mm;R1、R2为主、从带轮节圆半径,mm;α1、α2为主、从带轮包角;Δh为摩擦片的摆棱至鞍面的距离,mm。

2.2 力学分析

大转矩、低速比是金属带式CVT的主要工况,对该工况下CVT进行力学分析具有实际意义。无级变速器在运动过程中情况十分复杂,不仅存在偏转、滑移等现象,还存在摩擦片间隙与接触不连续等问题,且在力学分析过程中还存在离心力。因此,为了简化模型,便于分析,做如下假设[20]:

(1)假设带环为一个整体,不考虑带环间的相对滑动与磨损;

(2)不考虑金属带的偏移;

(3)将带轮视为刚体,不考虑带轮的变形;

(4)不考虑运行过程中金属片的偏转角与滑移;

(5)将带轮与金属片、金属片与带环之间的摩擦因数视为常数。

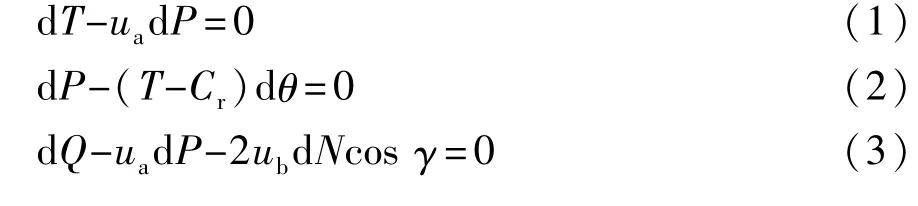

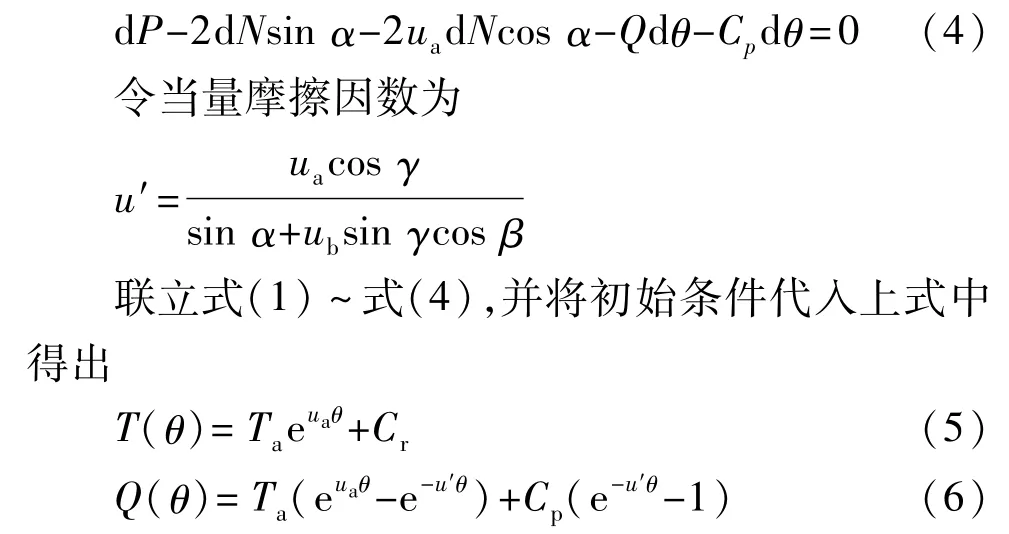

2.2.1 摩擦片、带环受力分析

取主动带轮接触弧上任意一段金属带微元体,如图4所示。建立X、Y方向平衡方程,略去2阶微量后得到

式中:T为带环张力;Q为摩擦片之间推挤力;ua为带环与摩擦片之间摩擦因数,取0.16;ub为带轮与摩擦片之间摩擦因数,取 0.16[21];Cr为带环离心力;Cp为摩擦片离心力。

图4 摩擦片、带环微元受力分析

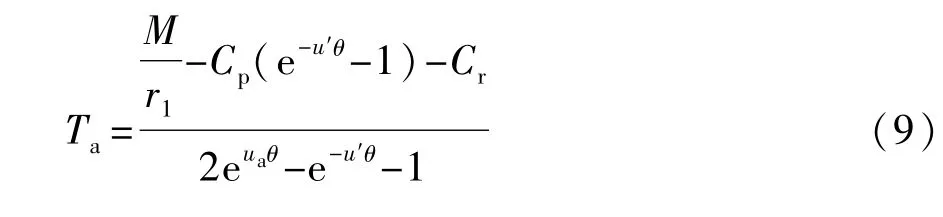

2.2.2 Ta值确定

根据有效圆周力定义,金属带式CVT的有效圆周力可以表示为

有效圆周力与输入转矩具有以下关系:

式中r1为主动带轮工作半径。

将式(5)和式(6)代入上式可得

2.3 轴向力确定

由图3(b)建立主、从动带轮平衡方程:

3 应力分析

3.1 边界条件确定

为了真实反映不同材料的摩擦片对CVT带轮与摩擦片的接触应力和摩擦片的应力分布的影响,本文中摩擦片采用涂层1为Al2O3/WC-Co、涂层2为Al2O3/TiO2、涂层3为WC-Co和镁合金材料。根据上述力学模型和摩擦磨损实验得出的实验数据,计算有限元软件分析所需参数,结果如表1所示。为了节省计算时间,利用ANSYS软件对一片摩擦片与带轮之间的接触进行实体建模并仿真分析,三维模型如图5所示。

表1 有限元分析参数

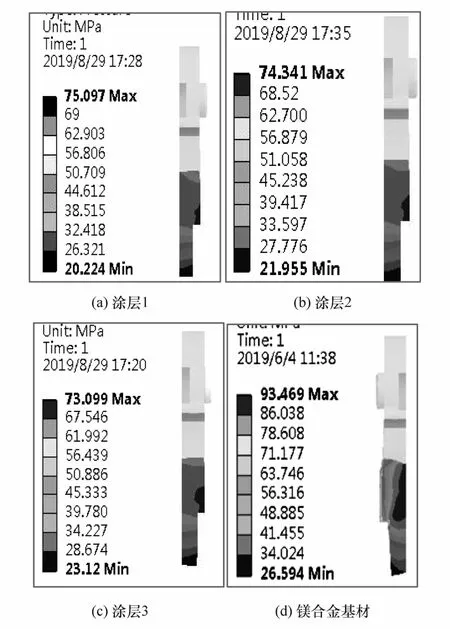

3.2 应力分布结果与分析

图6为涂层1、涂层2、涂层3和镁合金基材摩擦片的接触应力图。从图中可以看出,3种耐磨涂层的镁合金摩擦片的最大接触应力值均小于镁合金基材摩擦片的最大接触应力值。对比可发现,涂层3镁合金摩擦片的最大接触应力值最小(73.099 MPa)。这说明,在镁合金摩擦片表面制备耐磨涂层均可减小摩擦片与带轮之间的最大接触应力值。

图5 三维实体模型

图6 不同材料摩擦片的接触应力分布

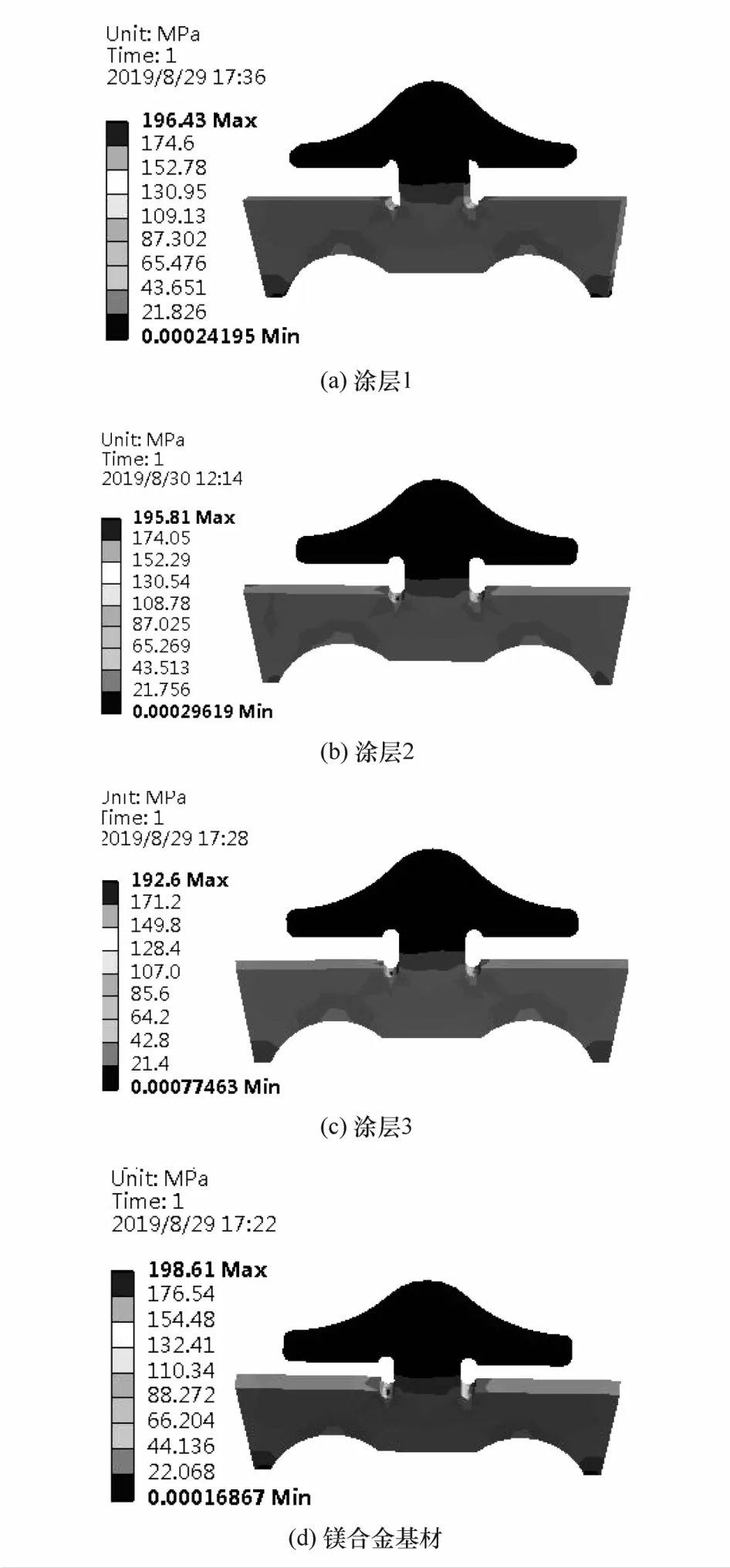

图7为涂层1、涂层2、涂层3和镁合金基材摩擦片的应力分布。对比可发现,3种耐磨涂层镁合金摩擦片的最大应力值均略小于镁合金基材摩擦片的。这说明在镁合金摩擦片表面制备耐磨涂层对摩擦片的应力分布影响不大。

从上述分析来看,在镁合金摩擦片表面制备耐磨涂层,改变材料属性(弹性模量、泊松比)均会影响摩擦片的接触应力分布。随着摩擦片耐磨涂层材料弹性模量和泊松比的增加,摩擦片的最大接触应力值也会增大。CVT在运行过程中,摩擦片侧面与带轮之间相互摩擦,承受着循环应力载荷,摩擦片侧面表层内不断积累塑性变形,从而导致摩擦片表面产生裂纹。随着摩擦片最大接触应力增加会进一步加剧摩擦片表面裂纹的产生,从而导致CVT金属带失效。

图7 不同材料摩擦片的应力分布

4 实验

4.1 试件材料

本次实验选取涂层1为Al2O3/WC-12Co、涂层2为Al2O3-TiO2和涂层3为WC-12Co 3种粉末作为喷涂材料,在镁合金AZ91D镁合金基体(30 mm×20 mm×6 mm)表面上制备耐磨涂层。

4.2 涂层制备

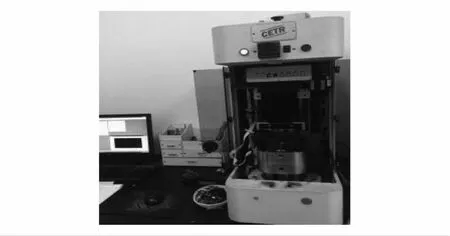

在等离子喷涂实验前首先用丙酮溶液去除AZ91D镁合金表面油污,再用干式喷砂机对基体表面进行喷砂处理,去除表面氧化物,并粗化表面,提高涂层与基体间的结合强度。喷涂实验采用Markham.st80型号的等离子喷涂设备,如图8所示。喷涂工艺参数:激光功率为1.3 kW,扫描速度为150 mm/min,光斑直径3 mm,喷涂角度为 90°,以氮气为载体。

图8 等离子喷涂设备

4.3 性能表征

采用DHV-1000型显微维氏硬度计检测4种试样的维氏显微硬度,实验在2 N载荷下保持10 s,每种样品取10个硬度点。采用UMT-2型球 盘往复式摩擦磨损(图9)对4种试样进行摩擦磨损实验,选用φ5 mm轴承钢球作为对磨件。磨损试验在润滑条件下进行,润滑油型号为NS-3。采用VHX-1000超景深显微仪观察样品磨损后表面形貌。

图9球 盘式摩擦磨损机

4.4 摩擦磨损实验参数确定

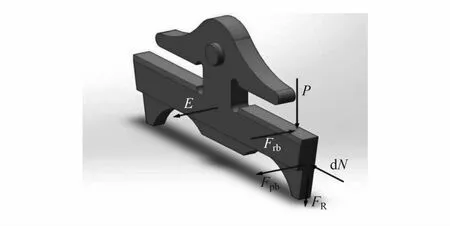

摩擦片受力模型如图10所示,根据摩擦片受力分析,可得带轮与摩擦片之间的正压力关系式[22]:

结合上述理论模型分析可计算出,带轮与摩擦片之间的正压力N=370 N,也就是摩擦磨损模拟实验所需参数。因此,摩擦磨损实验条件:施加载荷370 N,磨损行程10 mm,磨损时间 8 min,频率5 Hz。

图10 摩擦片受力模型

5 实验结果与分析

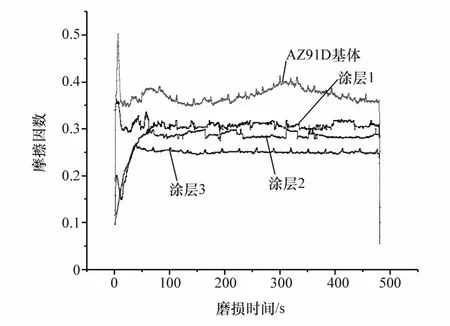

5.1 摩擦因数

图11为4种试样的摩擦因数随摩擦时间变化曲线。从图中可以看出,随着磨损时间的增加,4种试样的摩擦因数先增加后呈平稳趋势变化。对比4种试样的摩擦因数曲线可以发现,涂层3试样的摩擦因数变化最平稳,且平均值最小,稳态值可保持在0.25左右。

图11 摩擦因数变化图

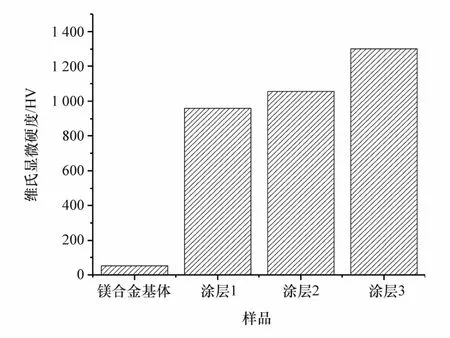

5.2 显微硬度

图12为4种试样的硬度情况。由图可见,3种涂层试样的显微硬度都要高于基体试样的显微硬度,且涂层 3试样的显微硬度最大,达到了1 302 HV,是镁合金基体试样显微硬度的23倍。分析原因可能是由于基体表面沉积形成了 Al2O3、TiO2、WC和Co2O3等硬质金属间化合物,使得镁合金基体表面硬度明显增加。

图12 涂层和基体的显微硬度

5.3 磨损性能

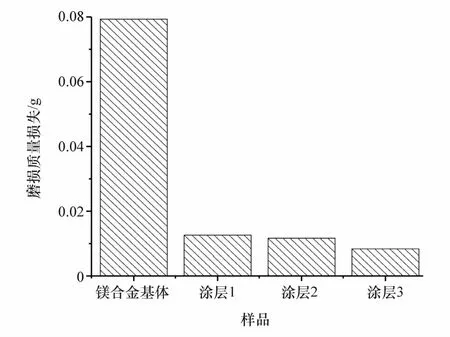

图13为4种试样磨损量图。由图可见,随着试样硬度的增加,试样的磨损量呈现明显的降低趋势。这主要是由于试样的耐磨性能随着硬度的增加而增加。同时也可见,3种涂层试样的磨损量均小于镁合金基材试样的,且涂层3试样的磨损量最小,为8.5 mg。

图13 涂层和基材的磨损量

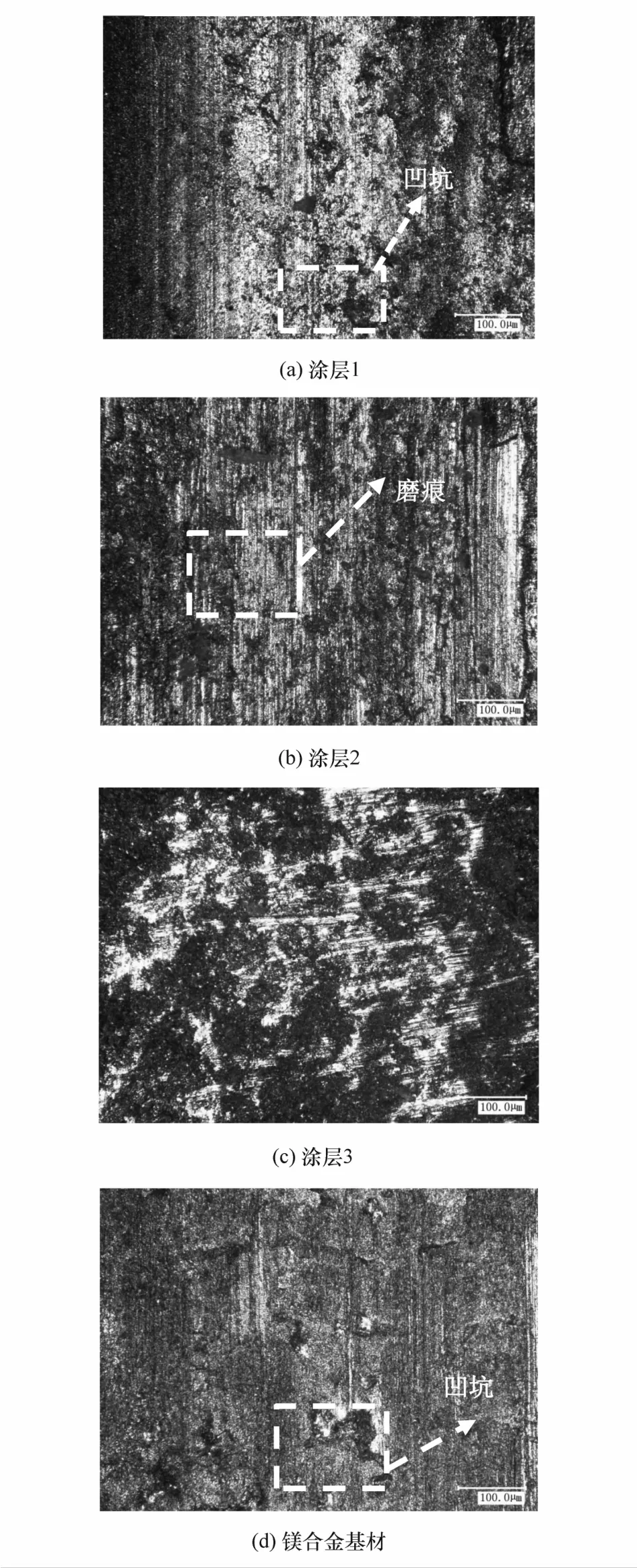

图14为4种试样摩擦磨损后表面形貌。由图可见,4种试样的表面磨损形貌存在较大差异,呈现出不同程度的犁沟、剥落、凹坑等磨损特征。图14(a)为涂层1试样的表面磨损形貌,试样表面出现较为明显的剥落,还出现了不连续性的犁沟。图14(b)为涂层2试样的表面磨损形貌,试样表面剥落明显减小,表面存在较为严重的犁沟。图14(c)为涂层3试样的表面磨损形貌,试样表面较光滑,不存在剥落现象,存在较轻微的划痕。图14(d)为镁合金基材试样的表面磨损形貌,试样表面出现严重的剥落现象,且剥落块较大,并存在不连续性的犁沟。这是由于基体材料不含硬质相、硬度较低等原因造成的。而涂层含有Al2O3、WC等硬质相,具有很高的硬度,提高了表面耐磨性,从而减小了磨损作用。

图14 不同材料试样的磨损表面形貌

综上所示,在镁合金表面制备3种耐磨涂层均可以提高镁合金面的耐磨性。通过对比发现,涂层3的耐磨性能最好。

6 结论

(1)通过改变金属带摩擦片材料属性(弹性模量、泊松比)可减小镁合金摩擦片的接触应力最大值和应力分布最大值。

(2)在镁合金基材表面制备耐磨涂层可以提高镁合金的耐磨性能,且WC-Co涂层的耐磨性最好。