改良的AlexNet模型在有杆泵故障诊断中的应用*

何岩峰 刘成 王相

(常州大学石油工程学院 江苏常州 213164)

0 引言

石油开采设备中,有杆泵采油占据重要地位[1],由于设备结构的特点和工作环境的复杂性,导致有杆泵故障频发,因此,高效精确地获得有杆泵的生产情况进行诊断和处理至关重要[1-2]。

示功图分析法是诊断有杆泵工况的重要手段和有效措施,随着神经网络技术的发展,典型的示功图能够有较高的识别精度[3-5],但代表不同故障的相似示功图由于缺乏足够的典型特征导致识别精度偏低。基于示功图,将两幅有杆泵不同时间点描绘的示功图进行叠加,设计出叠加示功图作为故障诊断对象,对比传统示功图优点显著:包含有杆泵随时间的变化动态;对有杆泵同一故障诊断更加细致(如:轻微供液不足、剧烈供液不足等);对相似示功图故障诊断更加精确(分类特征数量增加)。卷积神经网络对比传统的浅层神经网络可以直接识别图片,避免提取特征值带来信息损失的影响,可以进一步提高识别精度[6-8]。但不同结构的CNN模型在叠加示功图识别中存在较大的性能差异,普遍存在模型网络相对臃肿,计算参数量较大,运算效率较为低下等问题[9]。

本研究基于经典AlexNet模型进行改良,构建一种适合叠加示功图故障诊断的M-AlexNet模型(Mini-AlexNet模型)。在叠加示功图样本集上进行实验,并复现LeNet-5模型和AlexNet模型,对比验证M-AlexNet模型的优越性。将叠加示功图和M-AlexNet模型应用到实际的开采活动中,开发出智能故障诊断系统,对油田开展油井故障智能分析及管控工作,提高故障诊断的精度和速度,降低损耗,实现石油的安全、环保和高效采收。

1 叠加示功图和样本数据集

示功图是描绘载荷和位移随时间变化的曲线图,叠加示功图是将有杆泵不同时间点描绘的两幅示功图进行叠加设计出的曲线图。如图1所示,叠加示功图为某个时间点描绘的示功图(图中灰色线)与间隔30 min描绘的示功图(图中黑色线)进行叠加得到的图像。

图1 叠加示功图图像

叠加示功图可以分为两种情况:有杆泵变化动态差异不大,两条示功图曲线几乎一致,包括正常工作和故障工作,为稳定类;有杆泵变化动态差异较大,两条示功图曲线产生较大不同,观察叠加示功图可以直接认定有杆泵出现新的故障变化,为突变类。

本研究采集了某油田300余口井的有杆泵悬点载荷、位移和时间的数据,完成数据的清洗和筛选工作,统一绘制成标准化叠加示功图图像:大小为100×200像素,DPI为50像素/英寸,曲线线宽为1 mm。再对标准化叠加示功图进行分类和筛选,获得6组代表不同故障的相似叠加示功图:常规—满载;轻微气体影响—轻微供液不足;剧烈气体影响—剧烈供液不足;振荡—振荡+气体影响—振荡+供液不足;突变轻微气体影响—突变轻微供液不足;突变剧烈气体影响—突变剧烈供液不足,如图2所示。

(a)常规—满载

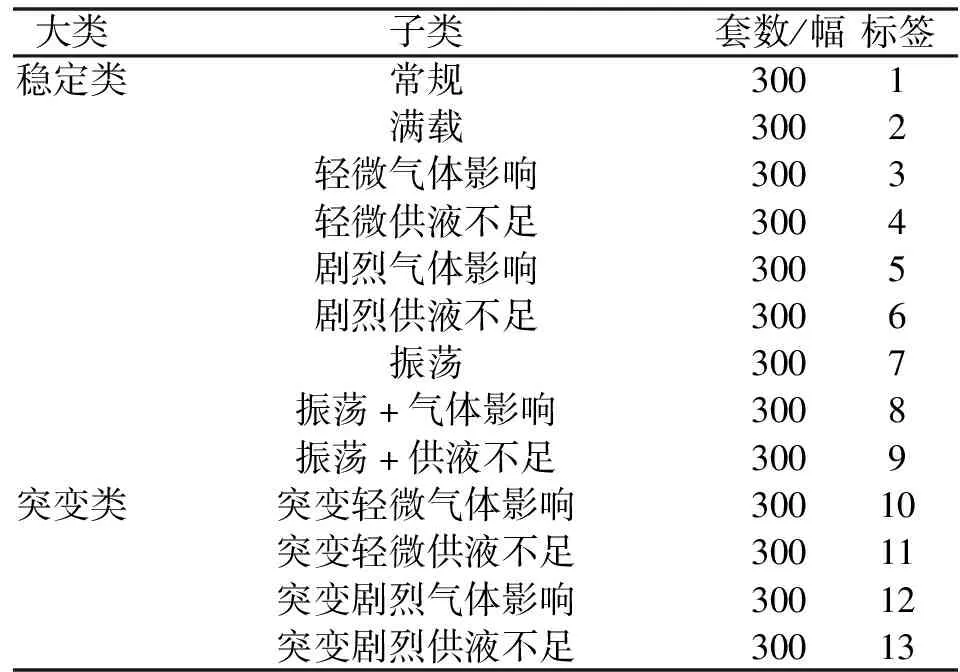

建立了包含13种生产动态的叠加示功图样本集,为了平衡不同样本数量对后续神经网络学习存在的干扰,每种叠加示功图优选300幅图片,共计3 900幅图片。具体叠加示功图样本分类及标签建立情况如表1所示。

表1 叠加示功图样本集分类情况

2 卷积神经网络

基于深度学习技术的发展,卷积神经网络在图像识别领域表现优异,且应用广泛。有杆泵故障诊断研究需要对叠加示功图进行识别和分类,因此,选用卷积神经网络作为诊断方法。

2.1 卷积神经网络的基本原理和经典模型

卷积神经网络的基本原理:载入目标图像,卷积操作获得特征图像;池化操作实现对图像的降维;重复操作多次卷积与池化,充分提取图像的特征;在全连接层中完成对目标图像的分类[10-11]。

卷积主要是对原始图像X运算获得特征图像,用Hi表示卷积神经网络第i层的特征图像(H0=X)。Hi的产生可以用以下公式表示:

Hi=f(Hi-1*Wi+bi)

式中,Wi表示第i层卷积核的权值向量,符号*表示第i-1层图像或特征图进行的卷积操作,bi表示第i层卷积核的偏移向量,f(x)表示激活函数。

池化主要是对经过卷积操作的每一个特征图进行降维,一般有平均池化和最大池化两种方式。原特征图经过池化窗口(n×n)一次操作之后,其尺寸缩小为原来的(1/n)×(1/n)。

1998年,YANN LECUN提出经典LeNet-5网络模型,对手写体数字进行识别,输入的图像尺寸为32×32,其网络结构搭配为:第一、二层卷积层后面分别连接池化层,第三层卷积层后连接两层全连接层。作为第一代经典卷积神经网络模型,在有杆泵故障诊断研究中,其网络结构、激活函数、池化方式、卷积核尺寸、池化核尺寸等存在可以提升和优化的空间。

2012年,KRIZHEVSKY A等提出经典AlexNet网络模型,通过多年的发展AlexNet网络模型广泛应用于图像的识别与分类,输入目标图像尺寸为227×227。其网络结构搭配为:第一、二、五层卷积层后面连接池化层,第三、四、五层卷积层连续卷积,最后接入三层全连接层。AlexNet模型与LeNet-5模型相比:提出局部响应归一化机制(LRN),LRN在模型中对局部神经元的活动创建了权重设置,使得对图像的识别过程中,更加具有目的性;卷积层使用Relu激活函数代替Tanh激活函数,提高识别分类的准确率;池化层选用最大池化代替平均池化,避免图像特征提取模糊的问题;在全连接层中加入dropout层,对所有的连参数按比例进行打断,防止产生过拟合现象。但是其相对庞大的网络结构和大尺寸的卷积核、池化核在有杆泵故障诊断中花费了大量时间。

2.2 改良的AlexNet网络模型

叠加示功图相对汽车车牌、鸟兽、书画、人体面目等复杂图像,具有鲜明的特性:色彩单一(灰度图像)、图像简洁(两条曲线)。经典AlexNet模型应用在叠加示功图的识别上,其过大的网络结构,影响了实际的叠加示功图故障诊断效率。本文在深入研究CNN识别叠加示功图的工作机理和叠加示功图特性的基础上,对AlexNet经典网络模型进行改良,提出M-AlexNet模型:①为了提高M-AlexNet模型的运算效率,参考LeNet-5网络结构,减少原AlexNet模型的深度和运算参数,删除原模型中的2层卷积、2层池化和1层全连接;②为了提高M-AlexNet模型的学习能力,使用尺寸为3×3的小卷积核来代替原AlexNet网络模型中的5×5和11×11的大卷积核,使用2×2的小池化核代替原AlexNet网络模型中的3×3的大池化核,提高非线性操作次数,增强图像特征学习能力。

输入的目标图像大小为100×200,其网络结构如表2所示。

表2 M-AlexNet网络结构

表2中,改良的模型共有6层:三层连续的卷积,后接入一层池化,最后接入两层全连接。

3 实验

为比较改良的网络模型和传统经典网络模型在有杆泵故障诊断的性能,将LeNet-5模型、AlexNet模型、M-AlexNet模型分别对构建的叠加示功图样本集进行实验。实验中,随机选取80%的样本数据即3 120幅叠加示功图作为学习样本,剩余20%的样本数据即780幅叠加示功图作为验证样本。运算平台:Win10 64位;Intel i7-7700;CPU @2.80 GHz;16 G内存;固态硬盘;Python3.2.3 Spyder。

3.1 模型训练和验证结果

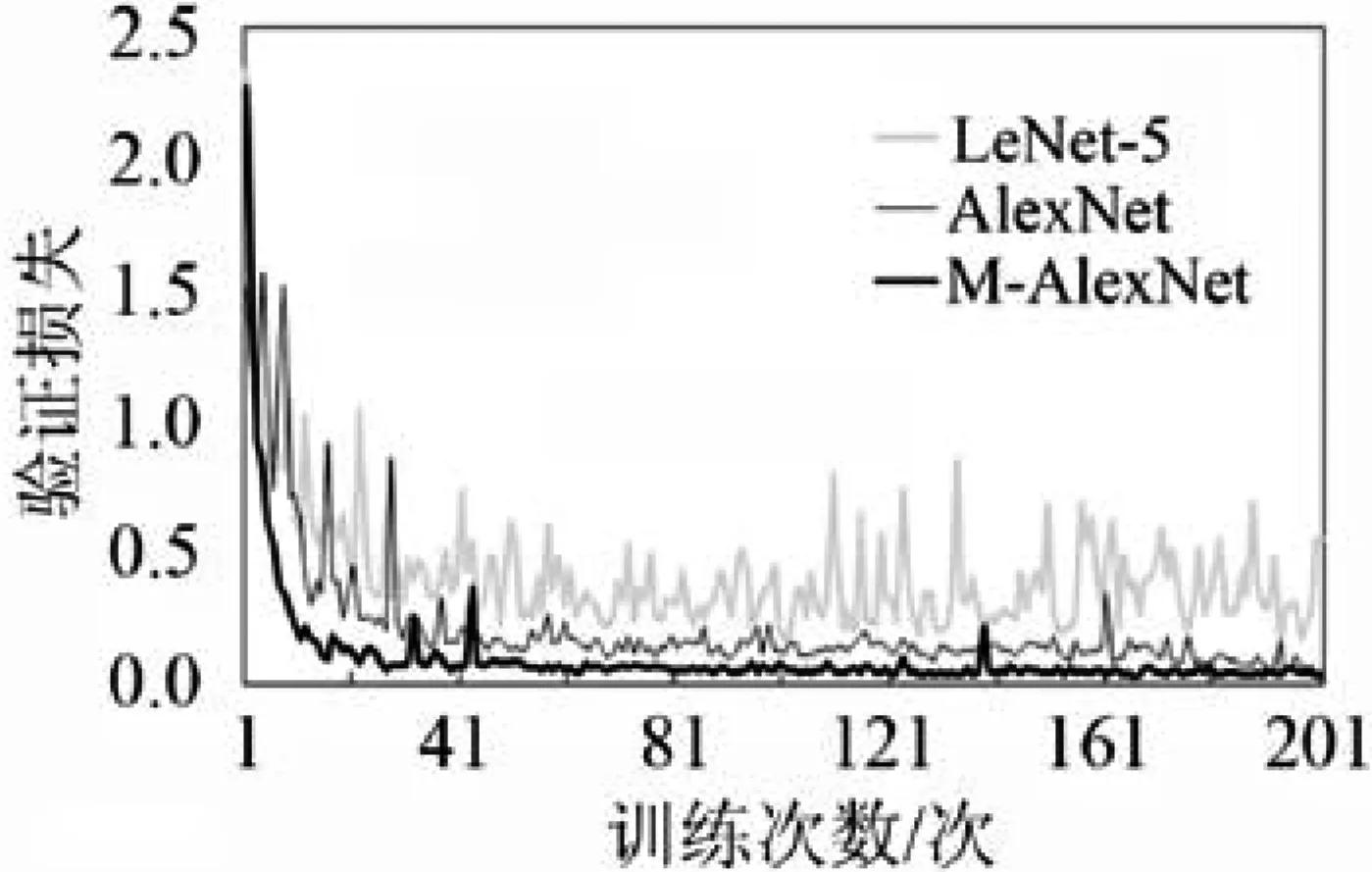

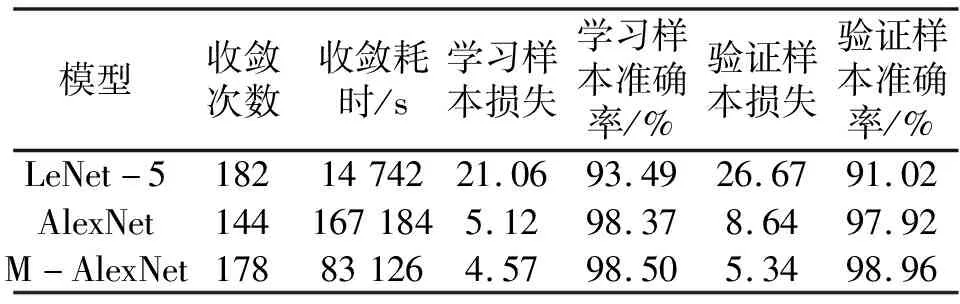

利用叠加示功图样本集进行实验,共进行200次学习,LeNet-5模型学习182次左右收敛,收敛耗时14 742 s;AlexNet模型学习144次左右收敛,收敛耗时167 184 s;M-AlexNet模型学习178次左右收敛,收敛耗时83 126 s。

实验收敛后,LeNet-5模型学习样本损失为21.06,AlexNet模型学习样本损失为5.12,M-AlexNet模型学习样本损失为4.57,详细过程如图3所示;LeNet-5模型学习样本准确率达93.49%,AlexNet模型学习样本准确率达98.37%,M-AlexNet模型学习样本准确率达98.50%,详细过程如图4所示;LeNet-5模型验证样本损失为26.67,AlexNet模型验证样本损失为8.64,M-AlexNet模型验证样本损失为5.34,详细过程如图5所示;LeNet-5模型验证样本准确率达91.02%,AlexNet模型验证样本准确率达97.92%,M-AlexNet模型验证样本准确率达98.96%,详细过程如图6所示。

图3 模型学习损失结果

图4 模型学习准确率结果

图5 模型验证损失结果

图6 模型验证准确率结果

3.2 实验结果和分析

搜集3个模型实验中的收敛次数、收敛耗时、学习样本损失、学习样本准确率、验证样本损失和验证样本准确率相关实验参数,详细结果如表3所示。

表3中,M-AlexNet模型对比LeNet-5模型,收敛学习次数较接近,收敛耗时多68 384 s,学习样本损失低16.49,学习样本准确率高5.01%,验证样本损失低21.33,验证样本准确率高7.94%;M-AlexNet模型对比AlexNet模型,收敛学习多34次,收敛耗时少84 058 s,学习样本损失低0.55,学习样本准确率高0.13%,验证样本损失低3.30,验证样本准确率高1.04%。

表3 实验结果

4 现场应用

将改良的叠加示功图和M-AlexNet网络模型,结合编制的智能故障诊断Web客户端,设计出智能故障诊断系统,充分发挥人工智能的特点,实现现场管控人员和油井生产数据之间的高效连接,完成故障分析和处理。智能故障诊断系统流程如图7所示。

图7 智能故障诊断系统流程

智能故障诊断系统采集有杆泵工作产生的数据,包括载荷、位移、时间等,完成叠加示功图的绘制以及样本集的构建;利用M-AlexNet模型完成对样本集的学习与验证,系统会将有杆泵故障诊断结果立即推送给管控人员;管控人员得到系统报障,及时处理,并参照实际生产情况,反向验证推送故障是否正确,修正错误报障,形成新的样本,供M-AlexNet模型再次学习,提高系统的准确性。

4.1 具体的应用示例

智能故障诊断系统监控到某井报障,系统前台推送的故障诊断结果为:98%的概率故障为突变剧烈气体影响,2%的概率故障为突变剧烈供液不足。

追踪原始数据,其叠加示功图如图8所示。据图显示,30 min内示功图“刀把”突然变长、动态差异较大,确认报障结果精确,可准确识别区分近似故障——突变剧烈供液不足。

图8 某井叠加示功图

从故障诊断案例可知,系统可展示有杆泵发生可能故障的各个概率,利于现场管控人员根据推送结果高效处理,同时能够反向验证诊断结果,及时更正。

4.2 现场应用效果分析

通过对智能故障诊断系统的不断学习和升级,目前在生产现场应用情况如表4所示。

表4 现场应用准确率

从表4中可以发现,智能故障诊断系统对11种故障的诊断精度超出90%,实际应用效果显著,借助改良的叠加示功图和M-AlexNet网络模型,可以精确诊断代表不同故障的相似示功图。随着系统在现场的持续学习和优化,可以进一步提高故障诊断准确率。

对该油田某区块部署油井智能故障诊断系统以来,管控人员针对故障油井及时处理,第一季度对有杆泵完成设备优化、升级、清蜡等治理共计253次。实现稳定高效生产的同时降低能耗,如图9所示。

图9 提液单耗变化曲线

经过80 d的治理,采油现场平均每日用电节约1 873 kW·h,提液单耗减少16%,设备工作效率提高33%。

油井智能故障诊断系统的有效应用结合现场管控人员对故障油井的及时处理和反馈,提高了有杆泵故障诊断效率和精度,实现高效、安全生产;减少设备磨损、材料损耗和用电量,获得降低生产成本和节能减排的效果。

5 结论

(1)基于油田现场收集的叠加示功图数据,建立了包含13种生产情况的叠加示功图样本集,用于有杆泵相似示功图识别故障诊断研究。

(2)改良的M-AlexNet模型相比LeNet-5模型,学习和验证准确率分别提高5.01%和7.94%,曲线拟合效果好,模型泛化水平高。相比原始AlexNet模型,收敛耗时节约84 058 s,验证效率提升50.28%。

(3)油井智能故障诊断系统在采油现场的应用效果显示,可以对代表不同故障的相似示功图高效准确识别,配合现场管控人员的及时处理和反馈,实现每日平均提液单耗减少16%,设备工作效率提高33%等显著增益,极大地促进了油田的安全生产、环保生产和高效生产。