安钢7 m焦炉出焦烟尘的综合治理

李钧 刘运龙

(1.中钢集团天澄环保科技股份有限公司 武汉 430205; 2.安阳钢铁股份有限公司 河南安阳 455000)

0 引言

国务院2018年6月27日下发的《关于打赢蓝天保卫战三年行动计划的通知》要求“深化工业污染治理,推动实施钢铁等行业超低排放改造”。全国有焦炉2 000多座,焦炉烟尘治理势在必行。因此,以安钢焦化6 m,7 m焦炉无组织逸散烟尘收集处理装置——7 m焦炉机侧地面除尘站工程项目为例,对焦炉的除尘改造进行了研究,解决了焦化厂两座7 m焦炉在推焦过程中焦炉机侧和焦侧炉头产生大量含焦油、粉尘等有害物质的问题。研究结果可为类似工程案例提供切实可行的治理思路和实施方案。

1 安钢7 m焦炉烟气治理工程概况

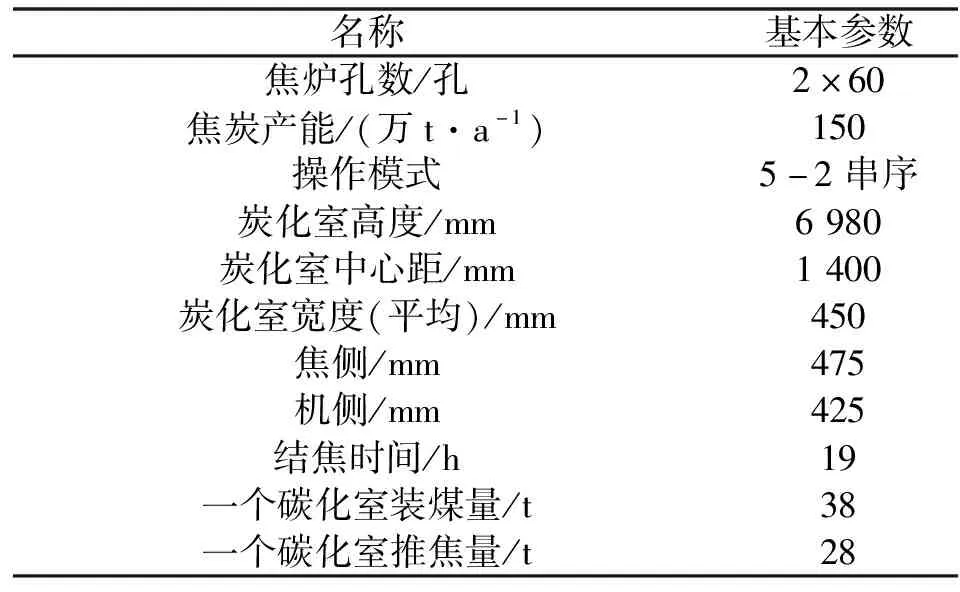

JNX70-2型焦炉炉体的主要参数见表1。安钢焦化7 m焦炉炭化室高6.98 m,顶装煤焦炉,已建设出焦地面除尘站、装煤地面除尘站及机侧车载除尘设施。焦炉机侧建设相应配套的收集处理风量300 000 m3/h的除尘装置。装置采用焦侧和机侧烟尘源头收集+布袋除尘工艺,焦侧烟尘源头收集系统采用移动集尘罩+集尘主管方式;机侧烟尘源头收集系统采用车辆移动集尘罩+密封水槽集尘管道方式,出焦除尘的集尘总管道与机侧地面除尘站连接,实现事故状态下的备用。装置主要内容:机侧炉头烟尘收集及输送系统、焦侧炉头烟尘收集及输送系统、与出焦除尘的连接管网系统、布袋除尘净化系统、能源动力介质系统;相应的供配电、自动化控制、通信设施等,建设区域内配套适应性改造设施;区域内的道路,硬化给排水,消防、安全、环保、卫生、照明设施及综合管网等。

表1 JNX70-2型焦炉炉体的主要参数

项目所在地年平均温度13.6 ℃,极端最高温度41.7 ℃,极端最低温度-21.7 ℃,年平均大气压100.75 kPa。抗震设防烈度8度(第一组),设计基本地震加速度值0.20g。

安钢能源及公辅条件为:电源HV3相 10 kV±7% 50 Hz;LV 3相 380 V 50 Hz±0.5 Hz(4线);单相220 V 50 Hz;蒸汽压力 0.4~0.6 MPa;生产水、消防水供水压力0.4~0.5 MPa;生活水供水压力0.2 MPa;氮气压力0.4~0.6 MPa,纯度99.99%;压缩空气压力0.4~0.6 MPa。

2 焦炉烟尘综合治理除尘方案的选择

早在20世纪60年代,发达国家就开始着手对焦炉烟尘的治理进行研究。我国20世纪70年代开始在焦炉除尘方面也进行了一些初步尝试,20世纪80年代宝钢引进日本6 m焦炉以及焦炉拦焦、装煤治理技术,使我国焦炉烟尘治理有了成功的实例;20世纪90年代首钢消化德国拦焦除尘技术,将国内焦炉烟尘治理提高到新的水平。随着治理技术的日趋完善和成熟,成功应用的实例逐渐增多,焦炉烟尘的治理从2000年起在国内全面展开[1]。

焦炉烟尘分为焦侧烟尘和机侧烟尘两大部分,烟尘治理也分为相应的两大部分。改造前,该焦炉机侧使用的是车载除尘,风量80 000 m3/h,车载除尘器风量较小,除尘器由于长期焦油的附着,阻力增加,除尘效果不好,焦炉烟尘时有弥漫现象。焦侧使用的是拦焦车对接翻板阀的方式除尘,翻板阀只有在拦焦车对位时才能打开,其他时间焦侧的烟气无法捕集,有烟气外逸,造成环境的污染。

焦炉烟气的治理关键是收集和气体输送。

焦炉烟尘的收集方式通常有固定罩方式和移动罩方式。①固定罩方式是在焦炉的炉门上方设置除尘罩,每个罩子有一个切换阀,推一次焦同时打开5~7个切换阀,此种方法减少占地,除尘罩紧挨尘源点,捕集位置较好,但是切换阀容易卡死,影响除尘效果;②移动罩方式将除尘罩放置在推焦车或拦焦车上,跟随推焦车或拦焦车一起运动,此种方法除尘风量较为集中,除尘效果较好,但是占地较大,对日常的维护检修会有一些影响。

焦炉烟尘导通输送通常有对接阀式、皮带小车和密封水槽等方式。①对接阀式是在焦炉的一侧平行设一条除尘干管,在干管上开若干个“窗户”,每个“窗户”上设一个翻板阀,出焦时执行机构推开相应的翻板,将除尘罩与除尘干管的烟气连通,此方法对位准确,技术较成熟,但是漏风较大,只在对位时才能除尘;②皮带小车是在机侧第2轨附近,平行于第2轨设置一条通风槽,通风槽上面有台除尘小车可以来回行走,推焦车上的除尘管道通过除尘小车与通风槽相连,将收集的粉尘输送至地面站净化,此方法除尘风量较为集中,除尘效果较好,但是环保小车与通风槽相连处漏风较大;③密封水槽是在机侧第2轨附近,平行于第2轨设置一条水封槽,水封槽有气道和风道,水道有U型管道将推焦车上的尘输送到水封槽的气道,再输送至地面站净化,此方法除尘风量较为集中,除尘效果较好,使用水封式,漏风大大降低,但占地面积较大,水气易造成除尘灰的板结。

从以上分析可知,机侧改造前没有除尘,场地比较空旷,选用密封水槽;焦侧原有出焦地面除尘站,位置较紧张,因地制宜采用皮带通风槽。

机侧炉头烟采用机侧移动车载除尘罩、密封水槽除尘管道,进入新建除尘地面站;焦侧炉头烟采用车载除尘罩、皮带小车和固定除尘干管(通风槽),进入新建除尘地面站;新建除尘地面站采用袋式除尘器处理烟气,集中布置、PLC集中控制,车载除尘罩控制系统采用无线信号传输方式操控。

综上,采用的工艺主要为:焦炉机侧摘炉门、推焦和尾焦的炉头烟尘→车载除尘大罩→进烟管道→水密封型除尘干管→阻火器→气力输灰预喷涂→长袋低压脉冲袋式除尘器→出烟管→引风机→烟囱;焦炉焦侧摘炉门、出焦的炉头烟→车载除尘大罩→移动通风槽除尘干管→并入机侧袋式除尘系统。

3 焦炉焦侧烟尘治理方案实施

焦侧炉头烟气捕集系统设计主要包括改造原有的拦焦车上的除尘管道,在拦焦车的第3轨旁设置一条固定除尘干管(通风槽),拦焦车上设置捕集罩及象鼻弯似的抽风管道,象鼻弯管道一端连接捕尘罩,另一端放置在固定除尘干管(通风槽)的上部,通风槽的顶部用П型皮带密封,通过移动收集罩与新增设在拦焦车的象鼻弯管道、固定除尘干管,将收集的粉尘输送至地面除尘站,净化后从烟囱排除。象鼻弯管道可随着拦焦车移动,且不增加岗位工人的操作程序,提高了系统作业率。

3.1 固定除尘干管(通风槽)

在焦侧第3轨的旁边,出焦除尘干管的支架上面铺设一条矩形通风槽。

通风槽的断面尺寸1 800 mm×700 mm,处理风量100 000 m3/h,槽内风速22 m/s。右边部分穿过原除尘干管支架的柱子,左边通风槽的顶部,留出600 mm宽的空档,便于铺设П型密封皮带。

3.2 П型密封皮带装置

П型密封皮带装置如图1所示。在移动通风槽的上面,用4个托辊组,将覆盖皮带撑开成П字型,便于移动除尘风管与通风槽内的烟气连通。皮带的一边用弹簧预紧力拉紧,一边用配重拉紧。

1—配重;2—密封皮带;3—托辊组;4—通风槽;5—皮带固定板;6—拉紧装置

3.3 拦焦车捕集罩系统

拦焦车机侧除尘断面如图2所示。在焦侧距炉门框上方,不影响启闭炉门的位置,设置焦侧炉门集尘小吸口,每一炉门对应一个。每台车上设置一个移动除尘罩(捕集范围是7个炉门),象鼻弯管道一端与此除尘罩连接,另一端与通风槽连通,П型皮带的4个托辊组在此风管上固定。

1—装煤车;2—焦侧除尘罩;3—象鼻弯管;4—通风槽

通过炉门上的小吸口,将炉头烟导入移动捕集罩内,拦焦车在拦焦时出焦地面站捕集不了的烟气,和从出焦炉门附近炉门返出来的烟气,全部被拦截到移动捕集罩内,有效地捕集了整个拦焦车的烟气,减少外逸。在集尘罩适当位置设置检修门,人通过门可以进入罩体内部进行检修操作。

在主管道上设置防爆口,当管道内部压力突然增大时,将被弹开,释放压力,保护设备。

3.4 除尘管道

焦侧炉头烟工艺管道从焦侧炉端台处引出,管道直径1 300 mm,与机侧除尘管道在到达地面站之前汇合,每根管道上设置可调式电动切换阀,方便除尘系统调节。

3.5 电气及控制

在每台拦焦车上的象鼻弯管合适的地方,设置一个管道电动切换阀和一个现场操作箱,从拦焦车上取电。现场操作箱中设置手动/自动切换旋钮;拦焦车管道切换阀门开阀/关阀按钮,开到位/关到位指示灯。取拦焦车“允许行走信号消失”信号,打开管道电动切换阀;取“允许行走”信号延时5 min,关闭管道电动切换阀。

4 机侧密封水槽式除尘系统

4.1 推焦车车载除尘罩系统

推焦车捕集罩分为3个部分:主吸尘罩、左吸尘罩和右吸尘罩,见图3、图4。

图3 机侧除尘立面图

1—右吸口;2—主吸口;3—左吸口;4—小炉门吸口;5—除尘管道

主吸尘罩对着推焦车的主要产尘点,捕集在摘、装炉门时产生的烟尘;左吸尘罩捕集平煤时产生的烟尘;右吸尘罩捕集清炉门装置产生的烟尘。推焦车集尘罩设置为一个整体的箱式结构,该罩子根据推焦车摘、装炉门及推焦工作情况进行设计。每台推焦车设置1套切换阀门,采用液压控制阀门,起到系统切换运行。此外,车体两侧在不遮挡操作视线和检修位置处设置挡风墙板,减少横向风干扰。炉口烟罩采用碳钢材质制作(δ6),离炉体近的部位用不锈钢(δ6),以防高温变形。炉口烟罩顶部设置不影响人员的检修及使用,炉门罩的侧面设置考虑操作人员检修及行走空间。

在推焦车炉门前端设置集尘大罩、炉柱间设烟气折流板。两者形成密封空间,防止烟尘外逸,并减少上部及两侧空气进入除尘系统,上部集尘罩设置不影响人员的检修及使用。在集尘罩适当位置设置检修门,人通过门可进入罩体内部进行检修操作。

在主管道上设置防爆口,当管道内部压力突然增大时,将被弹开,释放压力,保护设备。

推焦车改造过程及改造后不能影响正常的行车、出焦及检修。

4.2 密封水槽和U型管

水封槽是由钢结构焊接而成的槽体,设置在地面,整个槽体一部分为水槽,另一部分为气路通道,见图5。两座焦炉共同使用一条水封除尘管道,分段制作安装。水槽部分是一个连续的整体,保证两台推焦车能够正常使用,水封槽支架与水槽主体采用辊轮支撑结构,可横向和纵向自由伸缩,保证管道不受热膨胀等因素的影响。

图5 密封水槽断面(单位:mm)

水封槽设置高度根据现场情况确定,方便人员通过。在水封槽的两端设检修位,检修位处中间密封板设计,可拆卸式结构,方便对U型管进行检修更换。水封槽末端设置平衡翻板阀,用以控制水封槽内负压,保护水槽。为防止水封槽底部粉尘淤积,水封槽底部设置排淤斗,U型管上设置清扫装置,随着U型管移动,底部淤积粉尘清扫至排淤斗,定期进行排污,防止水槽底部形成淤泥堵塞。水封槽内部设置水封室和气路通道,水封室保证烟尘在工作高度水位时无泄漏发生。水封槽设计需确保在推焦机走行造成浪涌作用时不能有水溢出进入U型管。水封槽内空间设计要合理,严禁出现水封水被吸入布袋仓的现象;水槽顶部有排雨水功能。

水封槽具有自排水功能,两端设有水位检测装置。水封槽给排水管道设置手动截止阀,方便检修。水体接触面采用重防腐保护。水封槽整体考虑防腐蚀、防冻和水汽等影响布袋除尘效率的问题。

水封槽体采用碳钢材质制作,水封槽内与烟尘接触到的面板厚6 mm,水封槽水侧底板采用10 mm钢板,水侧立板采用8 mm钢板制作。

U型管采用不锈钢材质制作,并在其内部设置导流措施;另外,为减小U型管在水中的阻力,U型管两端设置为楔形结构。

5 布袋除尘地面站建设方案实施

新建除尘地面站有布袋除尘器、风机、电机、阻火器、预喷涂仓和气力输灰等设备组成,地面站有关参数如表2所示。阻火器可以防止烟气中的火星和焦油烧毁布袋;对除尘器的布袋进行预喷涂,可有效地防止焦油糊袋,起到降低系统阻力、延长滤袋使用寿命的作用。系统风量为30万m3/h,其中焦侧除尘风量10万m3/h,机侧除尘风量20万m3/h。

表2 地面站有关参数

6 焦炉烟尘控制系统方案实施

6.1 高压风机调频控制

一段速控制(检修状态):当焦炉处于检修状态时,即旁通阀打开,机侧总管阀门、焦侧总管阀门关闭。频率5~15 Hz可以设置。

二段速控制:焦炉正常生产状况下,推焦车完成推焦、平煤,频率20~25 Hz可以设置。

三段速控制:焦炉正常生产状况下,一台推焦车和一台拦焦车运行,频率35~40 Hz可以设置。

四段速控制:焦炉非正常生产状态下(赶炉状态),两台推焦车和两台拦焦车同时运行,频率45~50 Hz可以设置。

6.2 风机的高低速运转

由于存在平煤不推焦,推焦不平煤的工作状态,为了保证在这两种工况下都能启高速,设置采集两个信号,即平煤取一个信号,推焦取一个信号。任何一个信号发出风机即启高速;当推焦车允许行走信号开始风机降为低速。

在事故状态时,风机的现场仪表信号实际值高于设置的上限值或低于设置的下限值,符合停机联锁条件,高压风机自动停机。

7 结语

安钢7 m焦炉除尘项目采用了焦炉机侧多点集中吸尘罩移动捕集+密封水槽技术和焦侧单点吸尘罩移动捕集+皮带通风槽技术。自2019年9月30日建成投运至今,系统运行稳定,烟气捕集率达到90%,除尘效率99%,烟囱排放质量浓度小于10 mg/m3,烟气捕集效果、设备运行控制参数、烟囱排放指标均达到了技术协议要求和设计标准,解决了焦炉推焦过程中焦炉机侧和焦炉炉头产生的大量含焦油、粉尘等有害物质的烟尘逸散的问题,为焦炉实施炉体加罩封闭提供了较好的条件,具有明显的社会效益,值得大力推广。