烧结烟气氨法脱硫工艺的模拟与分析*

金豪 王世杰 方红明 吴枭雄 程新 ALEX ACQUAH

(武汉科技大学,煤转化与新型炭材料湖北省重点实验室 武汉 430081)

0 引言

烧结工序是钢铁行业二氧化硫的主要排放源,占钢铁工业二氧化硫总排放量的60%以上[1]。烧结烟气特性与其他工业烟气有所不同,其烧结原料成分、配比以及工艺的改变都会导致其烟气量、湿度、温度及污染物浓度的波动,且烧结烟气成分复杂,增加了烟气脱硫的难度。氨法脱硫具有反应速率快、脱硫效率高、适用范围广、副产物可回收利用等优点,符合我国可持续发展需求[2]。相比火电行业成熟的脱硫技术,氨法脱硫在我国钢铁行业的应用略显滞后,脱硫效果和氨损失问题还需进一步完善[3]。Aspen Plus软件因其强大的设计优化功能在烟气净化领域得到了广泛的应用。

近年来,不断有学者利用Aspen Plus软件对氨法脱硫工艺进行了模拟研究。陈茂兵、洪文鹏等[4-6]建立了单塔脱硫模型,对燃煤烟气脱硫过程进行了模拟分析;周理明等[7]对脱硫过程的补氨方案进行了优化改进;TANG Y Y等[8]模拟了一种用于克劳斯尾气处理的氨法脱硫技术,对不同条件下系统的脱硫效率进行了分析;杨春和等[9]对氨法脱硫制亚硫酸氢铵的过程进行了模拟,对工艺过程操作参数进行了优化;齐国杰、ASIF M等[10-11]对氨水溶液同时吸收SO2和CO2的过程进行了模拟研究,分析了填料塔对SO2和CO2的吸收性能。由于烧结烟气的特殊性,其脱硫工艺多采用双塔脱硫,先前的研究以燃煤烟气脱硫为主,单塔脱硫工艺居多,针对烧结烟气的模拟分析鲜有报道,其他优化分析过程难以有效指导烧结烟气脱硫工艺的运行。因此,本文针对某企业烧结烟气双塔脱硫工艺,利用Aspen Plus模拟软件建立了烧结烟气氨法脱硫模型,并在实际工况下分析了工艺操作条件对脱硫效率的影响,为烧结烟气氨法脱硫工艺运行提供指导。

1 烧结烟气脱硫系统流程与特点

1.1 工艺流程说明

烧结车间高温烟气从烧结机风机出口引出,经增压后进入浓缩塔,烟气在浓缩塔内与吸收塔输送来的硫酸铵浆液进行充分接触。烟气与浆液接触过程中,高温烟气被降温、增湿,烟气中的粉尘等杂质不断沉积在浓缩塔底部,降低了粉尘等杂质对脱硫过程的影响,其中少部分酸性气体被吸收。浓缩塔中浆液被加热、蒸发浓缩后,经泵输送到硫酸铵制备系统,既浓缩了硫酸铵浆液,也充分利用了高温烟气的热量[12-13]。经降温处理后的烟气由吸收区下部进入吸收塔内与吸收浆液进行逆流接触,烟气中的二氧化硫被吸收液吸收,脱硫后的烟气经除雾器去除水滴和酸雾再由烟囱排放到大气中。吸收浆液则落入浆液池中补充氨液后循环利用,通过氧化风机在浆液池底部鼓入空气将生成的亚硫酸铵氧化为硫酸铵,并将硫酸铵浆液引到浓缩塔进行浓缩处理。

1.2 二氧化硫吸收模型

氨法脱硫是气液两相接触传质、传热及液相内伴随着化学反应的过程,是一种复杂的电解质体系[14-15]。二氧化硫的吸收过程遵循双膜理论,首先烟气中的二氧化硫从气相转移到液膜中,然后进入液相,进入液相后与吸收剂瞬时反应。由于二氧化硫的反应使得液相中二氧化硫的浓度下降,增强了吸收驱动力,提高了吸收效率。烟气中的二氧化硫在进入液相时与吸收剂发生瞬时反应,可认为二氧化硫对气液界面的分压无限接近于0,气膜扩散速度是吸收反应速率的决定因素。二氧化硫吸收过程主要发生的反应如下所示:

2H2O↔H3O++OH-

(1)

NH3+H2O↔NH4++OH-

(2)

SO2+2H2O↔H3O++HSO3-

(3)

HSO3-+H2O↔H3O++SO32-

(4)

SO2+H2O+(NH4)2SO3→2NH4HSO3

(5)

NH4HSO3+NH3→(NH4)2SO3

(6)

由其反应原理可知,氨法脱硫过程实际上是(NH4)2SO3对SO2的吸收作用,随着吸收过程的进行,吸收浆液中NH4HSO3的浓度不断增大,吸收液的吸收能力逐渐下降。为了保证吸收液的吸收效果,需要对脱硫系统不断补充氨液。通过氨液调节吸收液pH值,将NH4HSO3转化为(NH4)2SO3,使吸收剂循环利用,维持系统的正常运行。

2 模拟工况及模型建立

2.1 模拟工况

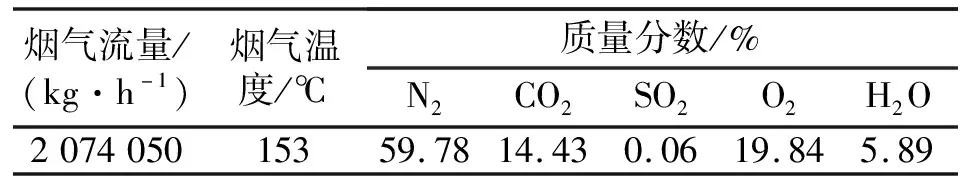

本次模拟以某企业烧结车间烟气脱硫现场工况为依据。当地大气压为101.3 kPa,温度为20 ℃。烧结烟气成分复杂,具有较高的含氧量和含湿量,烟气中除含有二氧化硫外,还有一定量的HCl,HF,NOx等酸性气体及二噁英等有毒气体污染物。由于原烟气中HCl,HF,NOx等气体含量相对烟气总量较少,对脱硫过程影响较小,本次模拟中可忽略不计。烟气成分参数如表1所示。

表1 入口烟气组成

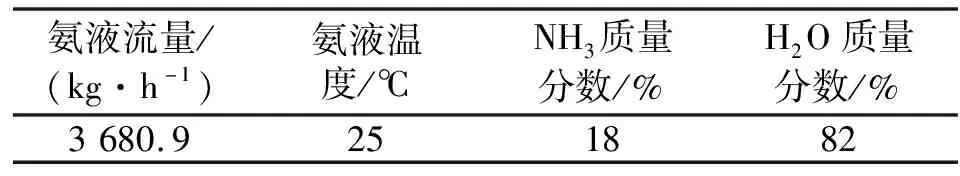

吸收塔中补充氨液组成如表2所示。

表2 氨液参数

2.2 基本假设

为了简化工艺模拟过程,在本次模拟中作出如下假设:①假设脱硫过程是稳定运行的;②不考虑粉尘对系统的影响;③不考虑固体和盐析;④吸收段考虑吸收作用,氧化段考虑氧化作用。

2.3 模型建立

本次模拟采用序贯模块法描述该过程系统。在氨法脱硫过程中,系统中有电解质组分参与反应,选择电解质物性模型中的ELECNRTL模型作为流程模拟的主要物性方法。本次模拟将吸收塔分成水洗、吸收、氧化3个部分,承担烟气净化和亚硫酸铵氧化的任务。Aspen Plus模型库中常用RadFrac模块模拟气液传热传质设备,本文选取RadFrac模块对水洗区和吸收区进行模拟。浆液池氧化区选取Rstoic模块模拟氧化反应过程。从氧化器中出来的产物为气液混合物,使用Flash 2模块模拟气液分离过程。浓缩塔主要起降温浓缩的作用,一般用Flash 2模块来模拟蒸发器等单级分离器。但是在实际工况中,浓缩塔中存在着少量的吸收过程,Flash 2模块不能对吸收过程进行模拟,因此浓缩塔单元选取RadFrac模块。用物流股将各模块连接起来,搭建起本次模拟过程模型,如图1所示。

图1 氨法脱硫系统模型

流程建模完成后,根据模拟工况输入参数即可运行模型,该模拟流程运行无误。在上述假设前提下,该工况出口烟气温度为54.8 ℃,二氧化硫的质量流量为61.93 kg/h,其脱硫效率达到95.0%。模拟过程出口烟气组成与实际工况出口烟气组成相近,验证了该模型的合理性,可利用该模型对本次脱硫过程进行优化分析。

3 模拟结果与讨论

Aspen Plus中灵敏度分析模块是判断某一操作变量的变化对工艺有何影响的工具。利用灵敏度分析功能对工艺操作条件进行优化分析,通过操作条件变化考察不同工况对脱硫系统的影响,分析脱硫系统合适的运行状态,使系统保持高效运行。

3.1 入口烟气温度对系统的影响

烧结烟气因其特殊性烟气温度随工艺操作状况的变化波动较大,入口烟气温度影响着系统的稳定运行。保持其他工艺条件不变,设定入口烟气温度为操作变量,分析入口烟气温度变化对系统的影响,结果如图2、图3所示。

图2 入口烟气温度对脱硫效率的影响

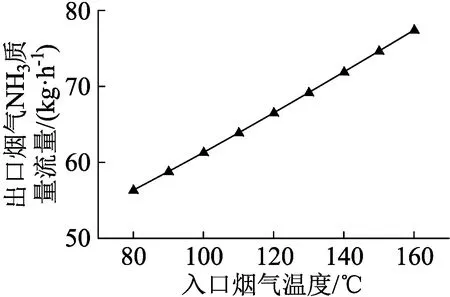

图3 入口烟气温度对氨损失的影响

由图可知,随着入口烟气温度升高,吸收塔出口烟气二氧化硫和氨的质量流量都增大,系统脱硫效率降低,氨损失增大。烟气温度过高不利于系统吸收过程的进行,也会对吸收塔内系统部件造成耗损,影响系统稳定运行。烟气温度过低将降低吸收反应速率。通过对系统的吸收模型综合分析可得,烟气进入吸收塔内发生吸收反应的温度应保持在50~60 ℃。烧结烟气温度一般较高,具有一定的波动性。当入口烟气温度变化时,应利用浓缩塔良好的降温功能,通过调节进入到浓缩塔内浆液的量,使进入吸收塔的烟气温度保持在适宜范围。本系统中进入吸收塔内烟气温度应在50~60 ℃,该温度范围内系统能保持较好的吸收效果,脱硫系统高效运行。

3.2 入口烟气质量流量对系统的影响

在烧结工序中,烧结量的不同会导致烟气量的变化,烟气量的波动影响着脱硫系统运行。

保持其他操作条件不变,设定入口烟气质量流量为操作变量,分析入口烟气质量流量变化对系统的影响,结果如图4、图5所示。

图4 入口烟气质量流量对脱硫效率的影响

图5 入口烟气质量对氨损失的影响

由图可知,随着入口烟气质量流量增加,吸收塔出口烟气中二氧化硫质量流量随之增加,氨的质量流量减少,系统脱硫效率下降。入口烟气流量的增加使进入系统的二氧化硫总量增大,烟气流速也随之增大,系统单位时间内处理负荷加大,吸收液与烟气之间接触时间变短,不利于气液间的传质,降低了烟气中二氧化硫的吸收效果。但增大烟气流量使得氨液利用更充分,系统氨损失降低。当入口烟气流量发生变化时,应随之改变补充氨液流量和吸收液的循环量,保持系统吸收效率和氨液利用率。

3.3 入口烟气中SO2质量浓度对系统的影响

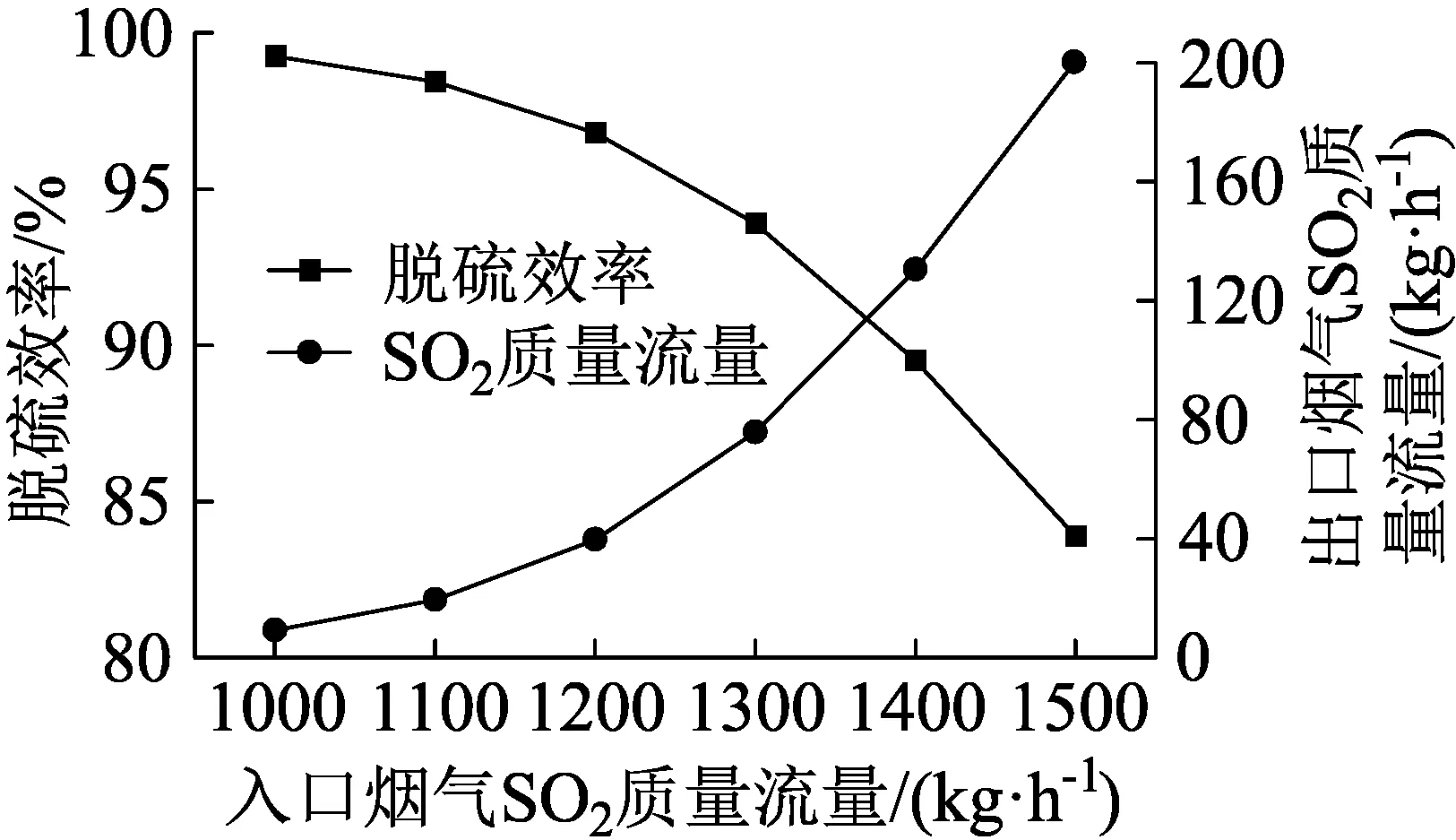

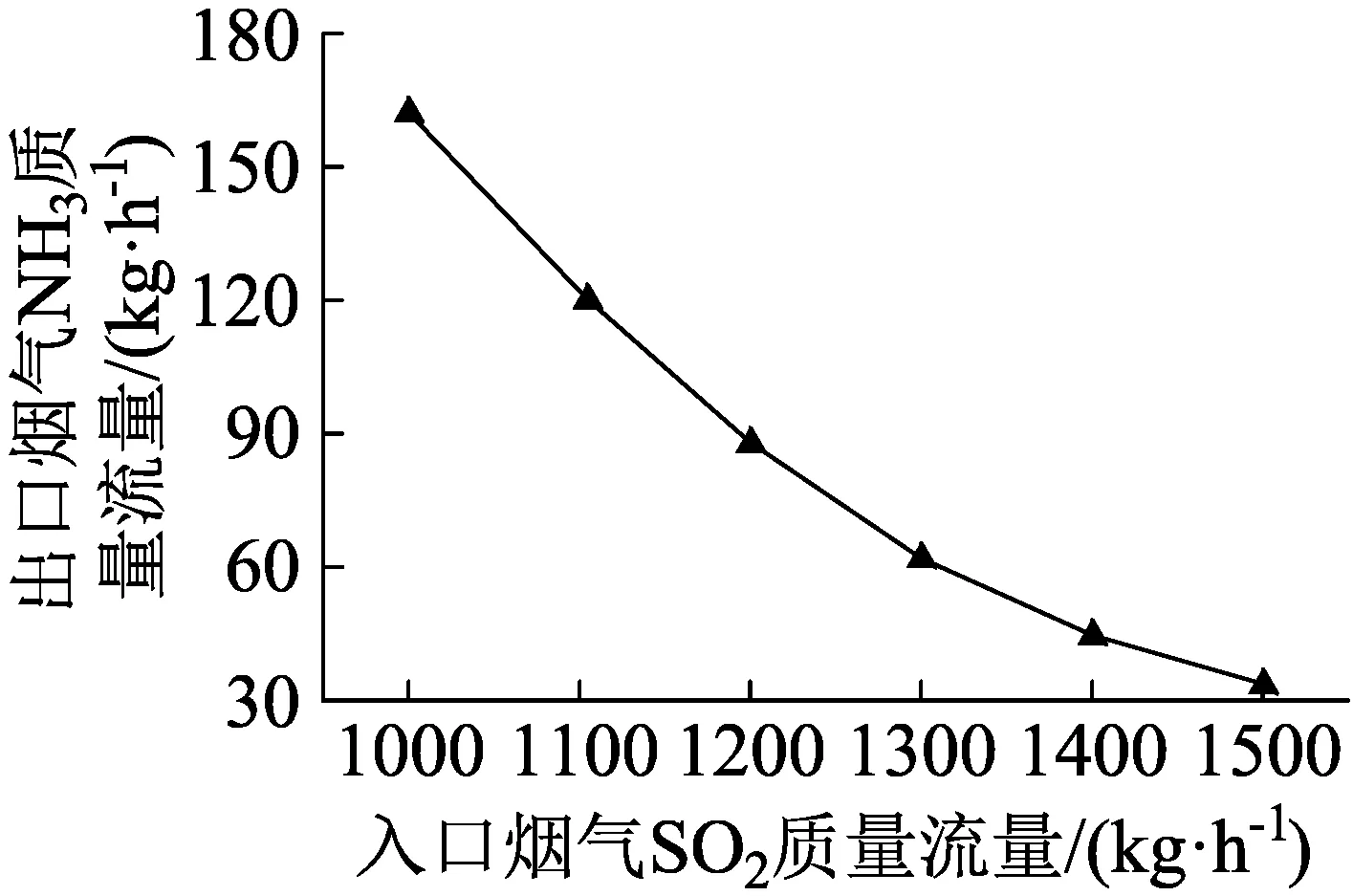

在烧结工序中,原料和配比的不同会导致烟气中二氧化硫量的变化,二氧化硫浓度影响着系统的运行。保持其他操作条件不变,设定入口烟气SO2的质量流量为操作变量,即改变烟气中SO2的质量浓度,分析入口烟气SO2质量浓度变化对系统的影响,结果如图6、图7所示。

图6 入口烟气SO2质量浓度对脱硫效率的影响

图7 入口烟气SO2质量浓度对氨损失的影响

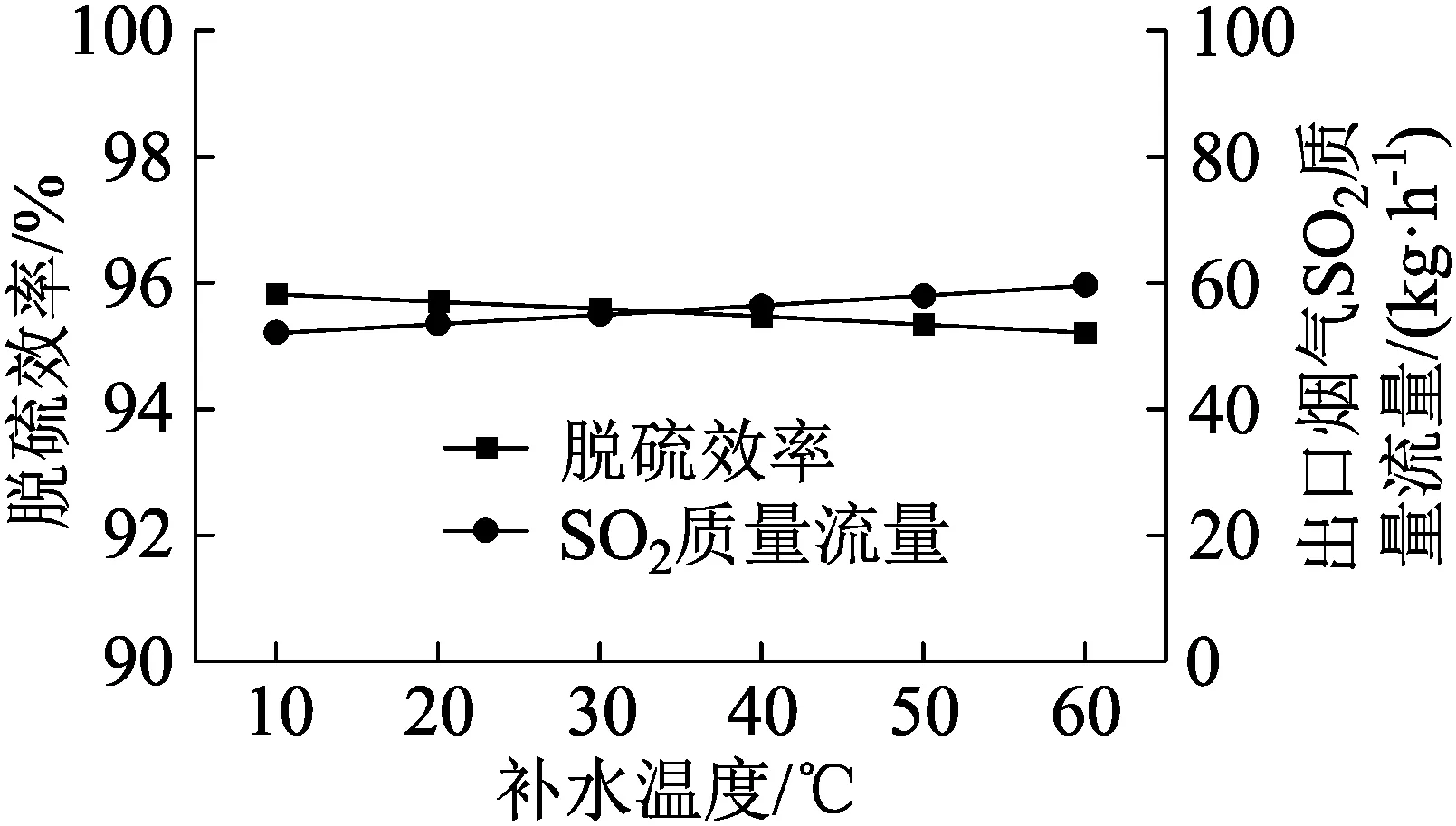

3.4 补水温度对系统的影响

为了维持系统平衡,需要不断向系统中补充工艺水。保持其他工艺条件不变,设定工艺补水温度为操作变量,分析水温变化对系统的影响,结果如图8、图9所示。

图8 补水温度对脱硫效率的影响

图9 补水温度对氨损失的影响

由图可知,工艺补水温度对系统的脱硫效率和氨损失影响较小,在实际工况中,考虑到工艺的经济性,采用常温补水方式即可。

3.5 氨液质量浓度对脱硫效率的影响

在脱硫系统中补充氨液主要用来调节吸收液pH值,维持吸收液吸收能力,氨液浓度影响着系统的运行。保持其他操作条件不变,设定氨液的质量流量为操纵变量,通过调节氨液中氨的质量流量,分析氨液浓度变化对系统的影响,结果如图10所示。

图10 氨液质量浓度对脱硫效率的影响

由图10所示,随着氨质量流量增加,即增大氨液质量浓度,出口烟气二氧化硫质量流量降低,脱硫效率增大。当氨液中氨的含量到达一定量时,继续增加氨的浓度,脱硫效率的增加不明显,反而增大氨的用量,增加了系统的氨损失,降低了系统的经济效益。在满足系统脱硫效率情况下,应选择合适的补充氨量。在本研究工况中,当氨的质量流量保持在660~730 kg/h时,即氨液浓度为18%~20%时系统能保持脱硫效率和氨损失高效运行。

4 结语

本次模拟中吸收塔出口烟气温度为54.8 ℃,脱硫效率为95.0%,其分析结果可指导烧结烟气氨法脱硫过程的运行。由优化分析可知,系统各操作条件变化会对其脱硫效率和氨损失造成影响,随着入口烟气温度升高、入口烟气质量流量增大、入口烟气中SO2质量浓度升高会造成系统脱硫效率下降,氨液质量浓度增大会使脱硫效率升高。工艺补水温度对系统影响较小。在烧结烟气氨法脱硫过程中,保持系统一定的脱硫效率时,不同工况对应的操作条件不同。当系统工况发生变化时,应根据烟气检测系统对操作条件进行定量调节,保证系统高效稳定运行。在本研究工况中,应保持吸收段温度为50~60 ℃,工艺补水采用常温进料,补充氨液质量浓度在18%~20%下运行。