高尘烟气脱硝催化剂抗压阈值及损伤形貌研究

黄奎 刘海秋 肖正雨 沈磊 白艳 周爱奕

(国电环境保护研究院有限公司 南京 210031)

0 引言

蜂窝式SCR催化剂是燃煤电厂烟气脱硝系统的核心,其抗压机械强度直接关系到机组的安全运行。随着蜂窝式SCR催化剂的大量投入使用,燃煤电厂高尘烟气脱硝系统中SCR催化剂长期受到飞灰冲刷,致使催化剂原有的应力强度分布发生改变,降低了催化剂的机械强度值,从而不能满足燃煤电厂脱硝系统中催化剂的抗压强度要求[1-3]。因此,为了模拟分析高尘烟气飞灰对蜂窝式SCR催化剂机械强度的影响及在高尘烟气下催化剂损伤应力的变化规律,迫切需要研究蜂窝式SCR催化剂的机械强度阈值。

蜂窝式SCR催化剂的机械强度是固体催化剂的一项基本性能指标,商业化的蜂窝式SCR催化剂,除具有高活性的脱硝性能外,还必须具有一定的机械强度。目前,针对机械强度的检测,主要集中于研究桥梁、水坝、房屋或水泥等建筑的抗压强度发展规律及计算公式[4-6];李倩等[7]基于响应曲面法并利用V2O5-WO3/TiO2蜂窝式脱硝催化剂成型工艺构建聚甲基丙烯酸甲酯微球添加量对机械强度的回归模型;庄柯等[8]基于不同位移速率下分析燃煤电厂蜂窝式SCR催化剂抗压临界值。然而,鲜有文献研究燃煤电厂蜂窝式SCR催化剂的机械强度阈值。基于上述研究缺陷或不足,本文选择不同位移速率和损伤应力研究蜂窝式SCR催化剂的机械强度阈值和损伤应力的变化规律,为高尘烟气下新投运SCR催化剂损伤研究提供一定依据。

1 试验材料与方法

1.1 试验材料

选取18×18孔蜂窝式SCR催化剂,其物理和化学参数见表1和表2,辅助设备有6 mm厚的玻纤棉、游标卡尺、防护袋、切割机、压力试验机、光学显微镜、石英砂和磨损台。

表1 蜂窝式SCR催化剂尺寸参数

表2 蜂窝式SCR催化剂主要化学成分参数 %

1.2 试验方法

(1)试件制备:选取试样结构完整且无裂缝的蜂窝式SCR催化剂若干根,确保锯条切割面平整光滑且与催化剂端面垂直,将其制成150 mm×150 mm×150 mm的试块,将切割好的试块按轴向方向装入防护袋中,待用。

(2)试验步骤:①在压力试验机的上下压板上各放置一块6 mm玻纤棉垫片,将待用试块置于上下压板的正中心,开启压力试验机并调节上压板以位移速率α=0.2,2,5 mm/min施加损伤应力,直至破碎,每种工况重复3次,记录极限承压值;②设置损伤应力为5,15 kN,分别静置100 s,以位移速率α=0.2 mm/min压碎试块,每种工况重复3次,记录损伤承压值;③基于上述步骤②,对两种损伤应力下的试块进行表面形貌分析;④在损伤应力σ=0,5,15 kN下各选取试块2块,放置于磨损台的样品仓中,设置风量165 m3/h和石英砂加料机转速17 r/min,计算磨损率。

2 结果与分析

2.1 蜂窝式SCR催化剂极限承压值试验结果

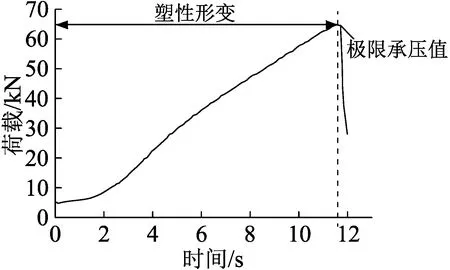

图1为位移速率α=0.2 mm/min下蜂窝式SCR催化剂的抗压应力示意图,该抗压应力过程由弹性应力和塑性应力叠加的过程,阈值为σ0,弹性应力时间比塑性应力时间长,即:机械强度值超过阈值σ0时,试块瞬速破碎。图2为位移速率α=2 mm/min下蜂窝式SCR催化剂的抗压应力示意图,与位移速率α=0.2 mm/min的抗压应力过程基本一致。图3为位移速率α=5 mm/min下蜂窝式SCR催化剂的抗压应力示意图,该抗压应力过程仅表现为单一塑性应力过程,弹性应力过程忽略不计,阈值σ0不明显,试块瞬间破碎。因此,当位移速率α≤2 mm/min时,试块的抗压应力过程表现为弹性应力和塑性应力的叠加过程,当位移速率α≥5 mm/min时,试块表现为单一塑性应力过程。

图1 位移速率0.2 mm/min下催化剂抗压形变应力

图2 位移速率2 mm/min下催化剂抗压形变应力

图3 位移速率5 mm/min下催化剂抗压形变应力

3种不同位移速率下进行3次重复测量试验,如表3。由表3可知,在位移速率α=0.2 mm/min时,极限承压值平均值为64.20 kN,阈值的平均值为7.33 kN,相对标准偏差为0.18%和0.10%,同理,位移速率α=2 mm/min时,极限承压值和阈值的相对标准偏差分别为1.08%和1.30%;位移速率α=5mm/min时,极限承压值的相对标准偏差为8.73%,阈值不明显。通过不同位移速率分析可知,位移速率越小,阈值较极限承压值越稳定,离散度越低,试验重复性越好,反之,离散度越高,重复性越差。因此,本文在位移速率α=0.2 mm/min下分析蜂窝式SCR催化剂结构的损伤形貌和损伤机理。

表3 3种位移速率下蜂窝式SCR催化剂抗压破碎值 kN

2.2 蜂窝式SCR催化剂损伤应力试验结果

图4为不同损伤应力下应力变化。当损伤应力σ=5 kN时,极限承压值为63.81,64.07,65.09 kN,均值为64.32 kN,应力过程表现为弹性应力和塑性应力的叠加过程,与上述抗压应力过程基本一致,这是由于损伤应力未改变试块结构中晶粒与晶粒之间的相对位移。当损伤应力σ=15 kN时,应力以直线趋势达到极限承压值,极限承压值为49.55,52.13,56.19 kN,阈值不易识别。通过图4可知,当损伤应力σ大于阈值σ0时,损伤应力造成表面结构发生损伤,机械强度分布在损伤应力作用下发生改变。

图4 不同损伤应力下应力变化

为了进一步研究损伤应力与机械强度呈负相关性,对不同损伤应力下进行磨损试验,如图5所示。由图5可得,损伤应力σ=5 kN时,磨损率为(0.018~0.022)%/kg,与未损伤时(σ=0 kN)的磨损率(0.017~0.020)%/kg基本相同,表明损伤应力未使试块表面损伤,没有产生新的裂纹。损伤应力σ=15 kN时,磨损率为(0.036~0.043)%/kg,表明试块抵抗石英砂冲刷的能力削弱,磨损量增大,表面形貌受到严重损伤,机械强度降低。

图5 不同损伤应力下磨损率变化量

2.3 蜂窝式SCR催化剂损伤表面形貌分析

图6为不同损伤应力下的损伤表面形貌。图6(a)为损伤应力σ=0 kN时表面裂纹,这是由于SCR催化剂在挤出、干燥和焙烧等复杂工序中所产生的;图6(b)为损伤应力σ=5 kN时表面裂纹,表面裂纹近似认为是试块在制备工序中产生,损伤应力不足以使试块表面损伤;图6(c)为损伤应力σ=15 kN时表面裂纹,表面裂纹数量增多,表面形貌受到损伤应力的破坏[9-11]。具体地,随着损伤应力增大,表面的损伤情况趋于严重,表面裂纹增多,新生的裂纹将沿着一条最薄弱的路径扩展和汇集,表面损伤面积进一步增大,新旧微裂纹反复交叉交织,如此往复,机械强度逐渐降低,间接验证了损伤应力与机械强度呈负相关性,即:损伤应力越大,机械强度越低。

(a)σ=0 kN (b)σ=5 kN (c)σ=15 kN

3 蜂窝式SCR催化剂损伤机理分析

由于蜂窝式SCR催化剂由TiO2,SiO2,WO3和V2O5等组成,经过溶液制备、捏合、练泥、陈腐、挤出、干燥和焙烧等若干复杂工序制成陶瓷烧结体,不同成分的晶粒与晶粒间连接方式、化学键合力以及化学键配位数将决定催化剂的机械强度。在弹性应力阶段,较小的损伤应力引起不同孔系间晶粒的空隙嵌合,材料结构发生弹性缩小,一旦撤除损伤应力,晶粒间的静电斥力促使已位移的晶粒恢复至原先位置,内部结构免于损伤[12-14]。随着损伤应力的缓慢增大,不同晶粒间形成的化学键合力在损伤应力作用下断裂,已断裂的化学键合力在自身静电斥力作用下难以恢复至原先状态,导致晶粒与晶粒间的相对位移进一步缩小,表面将产生新的宏观损伤或裂纹,并继续扩展,最终失去承压能力。

4 结论

(1)研究位移速率α=0.2,2,5 mm/min对试块的抗压应力过程。结果表明:位移速率越小,越能反映试块的实际受力过程,阈值σ0较极限承压值越稳定,试验结果的离散度越低,重复性越好,如:位移速率α=0.2 mm/min时,极限承压值和阈值的相对标准偏差为0.18%和0.10%。此外,抗压应力过程表现为弹性应力和塑性应力的叠加过程,相反地,抗压应力过程表现为单一塑性应力过程。

(2)分析位移速率α=0.2 mm/min下不同损伤应力对试块损伤程度的影响。结果表明:当损伤应力σ大于阈值σ0时,表面形貌发生严重损伤,并通过磨损率的计算结果反映损伤应力与机械强度呈负相关性,损伤应力越大,磨损量增大,机械强度降低。损伤应力σ为5,15kN时,磨损率分别为(0.018~0.022),(0.036~0.043)%/kg。

(3)通过损伤表面形貌分析可知:表面裂纹和损伤面积随着损伤应力的增大而增大,新生的裂纹将沿着一条最薄弱的路径扩展和汇集,新旧裂纹交叉交织,机械强度逐渐降低,间接验证了损伤应力与机械强度呈负相关性,并运用损伤机理理论进行表面损伤程度分析。