胡麻脱粒物料分离清选作业机参数优化与试验

戴 飞 赵武云 宋学锋 史瑞杰 刘国春 韦 博

(1.甘肃农业大学机电工程学院, 兰州 730070; 2.甘肃奥凯农产品干燥装备工程研究院有限公司, 兰州 730010)

0 引言

胡麻俗称油用亚麻,是中国西北地区和华北地区重要的油料作物之一[1]。甘肃省是我国胡麻主产区之一,种植面积位居全国七大胡麻产区之首,2016年胡麻种植面积约占全国种植总面积的30%。目前,欧美发达国家胡麻种植主要以纤维-油兼用型品种为主,该类品种总体具有较好的抗倒伏、成熟度一致等特性,适合机械化联合收获,且机收物料含杂率较低,能够直接进行智能色选(精选)处理,可获得洁净度很高的胡麻籽粒。国外智能色选装备精度高、价格昂贵,并不适宜于我国胡麻产业的生产应用[2-4]。现阶段,我国胡麻收获仍然以分段收获为主,胡麻机械化联合收获技术及其装备还处于试验与开发阶段,同时为满足后续精深加工需求,两种作业模式下获得的胡麻脱粒物料仍需进一步分离清选[5-7]。为此,作者团队在考虑振动有序喂入与气流高效风选相结合的基础上,采用气流分离清选原理,设计了胡麻脱粒物料分离清选作业机[8]。

本文以研制的胡麻脱粒物料分离清选作业机为依托,通过试验进一步提升作业机高净度、低损失的作业性能。以该机相关的工作参数作为自变量,通过试验测得不同因素水平组合条件下的籽粒含杂率和清选损失率,采用响应面分析法确定各因素及其交互作用对籽粒含杂率、清选损失率的影响,获取样机工作参数的最优控制变量组合,以期达到对胡麻脱粒物料最佳分离清选的作业效果。

1 工作过程解析与关键参数分析

1.1 结构及工作过程

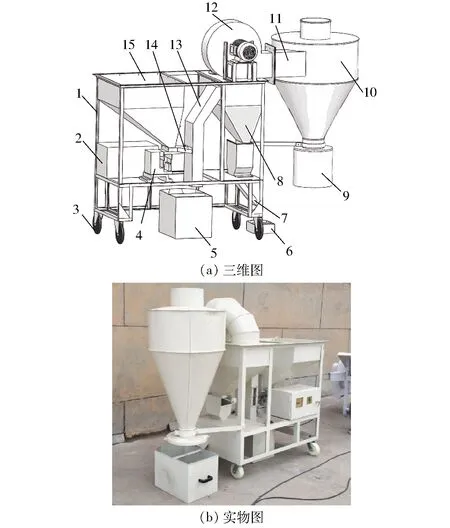

胡麻脱粒物料分离清选作业机主要由振动喂料系统、气流分离清选系统、杂余自动排料装置、振动变频控制箱、脱粒物料不同组分接料盒、机架、行走轮、集尘筒等部件组成,结构如图1所示[8]。样机工作时,将机脱后的胡麻脱粒物料由喂料斗加入,在振动喂料系统的往复振动作用下将脱粒物料均匀输送至籽粒分离装置内,通过对吸杂风机变频器调节、风速的不断调整使喂入物料呈现出瞬时悬浮状态,且饱满的胡麻籽粒受自身重力作用落入胡麻籽粒接料盒内。同时,胡麻脱粒物料中的其余杂质(蒴果壳、短茎秆、尘土等)则在吸杂风机的作用下分别通过杂余自动排料装置与旋风分离除尘器排出。

图1 胡麻脱粒物料分离清选作业机结构图Fig.1 Structure diagrams of separating and cleaning machine for flax threshing material1.机架 2.振动变频控制箱 3.行走轮 4.电磁激振器 5.胡麻籽粒接料盒 6.杂余接料盒 7.杂余排出口 8.沉降料斗 9.集尘筒 10.旋风分离除尘器 11.吸尘管道 12.吸杂风机 13.籽粒分离装置 14.给料盘 15.喂料斗

1.2 工作参数分析

胡麻脱粒物料分离清选作业机工作时,可针对胡麻脱粒物料净度状况,通过振动变频控制箱对电磁激振器振动幅度、吸杂风机转速进行不同工况调节,其中,振动喂料系统给料振动幅度调节范围为0~30 mm,通过对振动幅度旋钮的不断调节,进而改变电磁激振器内部的电流,使其铁芯和衔铁之间的脉冲电磁力有所变化,从而有效控制电磁铁不同的激振频率。当电磁力瞬时产生与消失时,主振弹簧势能存储与能量释放,使得给料盘沿水平方向往复运动。胡麻脱粒物料分离清选作业机的吸杂风机采用吸入型通用离心式风机,分离清选系统内气流工作速度应不大于胡麻籽粒的最大悬浮速度v0(8.60 m/s),由文献[8]设计计算结果可知,气流分离清选系统中吸杂风机转速调节范围为0~1 800 r/min,吸杂风机转速由控制箱内对应变频器进行调节控制,调节频率范围为0~60 Hz。

振动喂料系统喂入的胡麻脱粒物料层厚度可由物料层厚度调节板控制[9],通过调节两侧的滑槽限位,实现0~10 mm不同厚度层物料的喂入(图2)。

图2 物料层厚度调节机构Fig.2 Structure diagram of material layer thickness adjusting mechanism1.调节板 2.限位滑槽 3.调节限位螺钉 4.给料盘

由上述工作参数分析可知,当胡麻脱粒物料喂入量较小、吸杂风机转速较高时,籽粒含杂率理论上相对较低,但清选损失率逐渐升高,并且制约了样机生产效率;当胡麻脱粒物料喂入量较大、吸杂风机转速较低时,能够抑制对物料的清选损失,但籽粒含杂率有所上升。因此,对胡麻脱粒物料进行分离清选时物料喂入量、喂入流动性、吸杂风机转速等皆是影响胡麻脱粒物料分离清选作业机工作性能(籽粒含杂率和清选损失率)的关键因素[10-12]。

2 单因素参数仿真试验

为合理确定胡麻脱粒物料分离清选试验中各单因素参数取值范围,结合离散元仿真分析与实际试验方法,对样机喂料装置振幅、物料层调节厚度和吸杂风机转速参数值选取后所对应的作业效果进行探讨分析。结合EDEM软件数值模拟不同振幅、不同吸杂风机转速参数下胡麻脱粒物料在振动喂料系统、籽粒分离装置作用下的运移状态与迁移规律,观察物料层在给料盘上的形态分布,分析风机转速与籽粒含杂及清选损失之间的关系,并择优选取适宜参数值所对应的参数模型。仿真试验结束后,将模型调整到正视视角,采用屏幕量角器Screen Protractor 4.0工具对物料层厚度进行测量。

2.1 喂料装置振幅

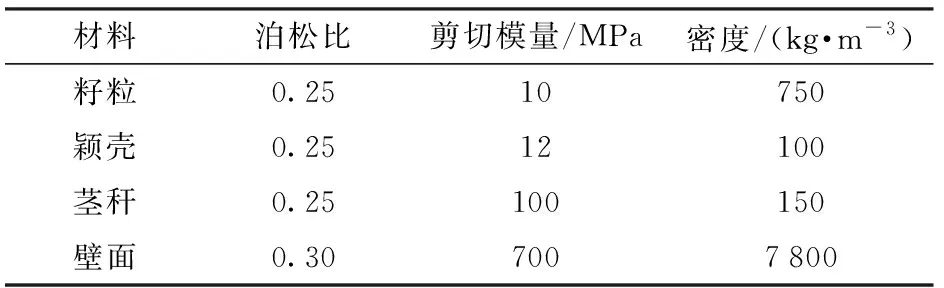

EDEM中胡麻脱粒物料属性参数如表1所示。各材料之间的恢复系数设定:胡麻籽粒与籽粒之间为0.2,籽粒与茎秆之间为0.2,籽粒与颖壳之间为0.2,籽粒与给料盘、分离清选装置壁面之间为0.5;各脱粒物料之间静摩擦因数设定:胡麻籽粒与籽粒之间为1,籽粒与茎秆之间为0.8,籽粒与颖壳之间为0.8,籽粒与分离清选装置壁面之间为0.58;各物料之间动摩擦因数均设定为0.01。

表1 EDEM中胡麻脱粒物料属性参数Tab.1 Flax threshing material property parameters in EDEM

将胡麻脱粒物料分离清选机的喂入量设定为0.03 kg/s,依据胡麻脱粒物料的谷草比,经换算物料工厂在喂料口处产生籽粒575个/s,颖壳1 250个/s,茎秆1 250个/s。依据前期相关研究,分离清选机吸杂风扇转速选取1 750 r/min,仿真时间步长1×10-6s,共仿真3 s。图3为仿真结束时给料盘不同振幅所对应的脱粒物料分布形态。

图3 给料盘不同振幅作用下脱粒物料分布形态Fig.3 Threshing material distribution pattern under different amplitudes of feeding plate

在单因素仿真试验过程中发现,当喂料装置振幅为2 mm时,给料盘上物料输送速度较小,对脱粒物料分层效果不明显,大部分物料全部滞留在喂料斗与给料盘连接处(左端),振动喂料系统不能将胡麻脱粒物料及时输送至籽粒分离装置,影响样机作业效率。当喂料装置振幅在5~30 mm时,胡麻脱粒物料均能够顺着给料盘进入籽粒分离装置(右端),单位时间内输送的物料量稳定均匀,且随着给料盘振幅的增加脱粒物料分层效果与离散程度不断提升。

2.2 物料层调节厚度

仿真试验中,料盘振幅设定在2~30 mm喂料时,给料盘左端口物料层的厚度测定基本保持在3.8~9.9 mm。给料盘在不同振幅时表面胡麻脱粒物料运移状态如图4所示。

仿真结果表明,脱粒物料在盘面呈现出从进料口至出料口由多到少的整体变化趋势。当给料盘振幅较小时(振幅为2~5 mm),物料层厚度相对较小,稳定在3.8~5.2 mm。当不断提高给料盘振幅时,物料层离散度逐步增加且厚度持续变大,但通过喂料装置振幅在30 mm时的模拟效果看出,给料盘振幅过高时会引起脱粒物料颗粒与壁面接触碰撞作用过大产生飞溅与反弹,引起脱粒物料输料损失。因此,为确保胡麻脱粒物料作为散体颗粒流能够顺畅进入籽粒分离装置,物料层厚度调节机构调节板在限位滑槽和调节限位螺钉的共同作用下必须开启至4 mm以上。

2.3 吸杂风机转速

吸杂风机转速范围结合CFD-DEM气固耦合理论方法确定[13-15]。其中,吸杂风扇旋转过程采用动网格模型,在边界条件下加载“.prof”文件,用来控制风扇旋转速度(转速与EDEM中设置相同)。仿真时间步长为1×10-4s。气相仿真由Fluent完成,选择空气为流体介质,密度1.2 kg/m3,黏度为1.8×10-5Pa·s。选择标准k-ε湍流模型进行瞬态计算。管道壁面为无滑移壁面,采用基于压力的SIMPLE算法对速度场和压力场进行耦合求解,动量项采用二阶迎风格式,湍流动能和湍流耗散率采用一阶迎风格式,残差精度为10-3s。耦合计算中,因为固相体积分数小于10%,属于稀相气力输送系统,因此选择欧拉-拉格朗日耦合模型,胡麻脱粒物料气固耦合分离清选仿真模型如图5所示。

图5 胡麻脱粒物料气固耦合分离清选仿真模型Fig.5 Gas-solid coupling separation and cleaning simulation model of flax threshing material

依照样机吸杂风机转速范围(0~1 800 r/min)对仿真模型进行设置,观察胡麻脱粒物料在气流分离清选系统中的运移规律,筛选出适宜的吸杂风机转速区间。数值模拟试验过程中发现,当吸杂风机转速低于600 r/min时,籽粒分离装置内部气流速度过小,大部分胡麻碎茎秆、蒴果壳等不能吸出,胡麻籽粒含杂率过高,致使作业性能失效[16]。

因此,在后续胡麻脱粒物料分离清选工作参数优化试验中,样机喂料装置振幅需控制在5~30 mm,物料层调节厚度保持在4~10 mm范围内,吸杂风机转速在600~1 800 r/min之间变换。

3 分离清选试验设计

3.1 试验材料

2018年9月,在甘肃农业大学胡麻机械化作业示范基地——景泰县条山农场厂院内进行了胡麻脱粒物料分离清选作业机现场作业性能试验(图6)。试验材料选用陇亚14号胡麻收获期脱粒物料(主要为胡麻籽粒、蒴果壳、短茎秆等),单株平均蒴果数为24.1个,蒴果平均粒数为7.2个,胡麻籽粒平均千粒质量为8.1 g,单株产量0.95 g,脱粒物料含水率为11.6%。试验前对作业机进行空转运行检查,并对振动喂料装置振幅(0~30 mm)、吸杂风机转速变频频率(0~60 Hz)和物料层厚度调节板进行调试。

图6 作业机试验现场Fig.6 Performance test of separating and cleaning machine for flax threshing material

3.2 试验方法

按照作业机预期实现的设计功能,结合GB/T 5262—2008《农业机械试验条件测定方法的一般规定》中的试验方法进行作业性能试验,待机器空转运行正常后在喂料斗内加入胡麻收获期机械化脱粒物料。测定作业机籽粒含杂率和清选损失率,同时在试验过程中观察振动喂料系统、籽粒分离装置、杂余自动排料装置及气流清选系统的工作运转情况[17-18]。以3次的测定平均值为测试结果[19-20]。

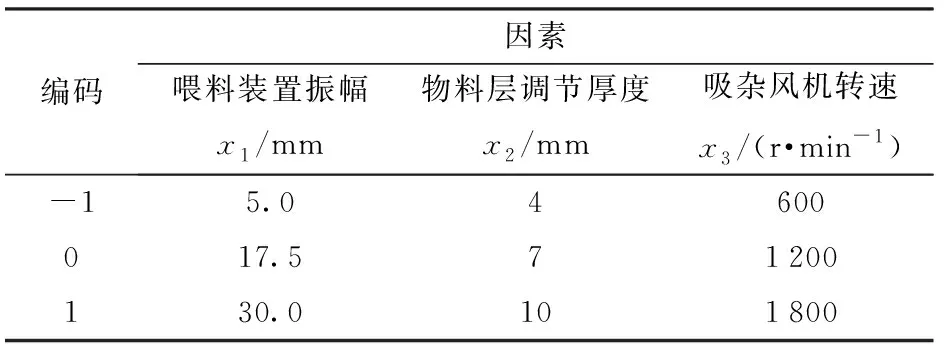

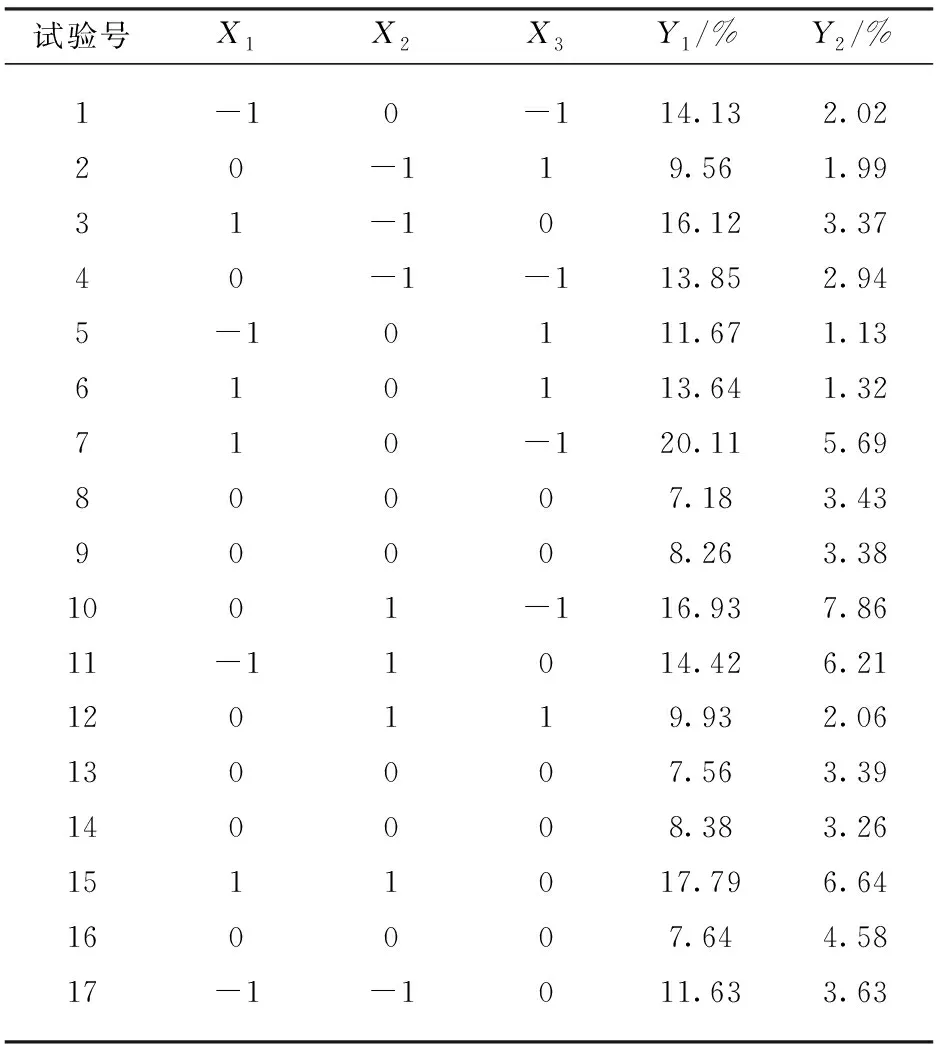

3.3 响应曲面法试验方案

综合上述单因素试验的试验结果与分析,采用Box-Behnken试验设计原理[21-22],以喂料装置振幅(x1)、物料层调节厚度(x2)和吸杂风机转速(x3)为自变量,籽粒含杂率(Y1)和清选损失率(Y2)为响应值,各试验因素编码如表2所示,分别实施17组响应面分析试验,如表3所示(X1、X2、X3为试验因素编码值)。应用Design-Expert 8.0.5软件进行数据处理分析。

表2 因素编码Tab.2 Coding of factors

表3 响应面分析结果Tab.3 Results of response surface analysis

4 试验结果与分析

4.1 回归模型的建立与检验

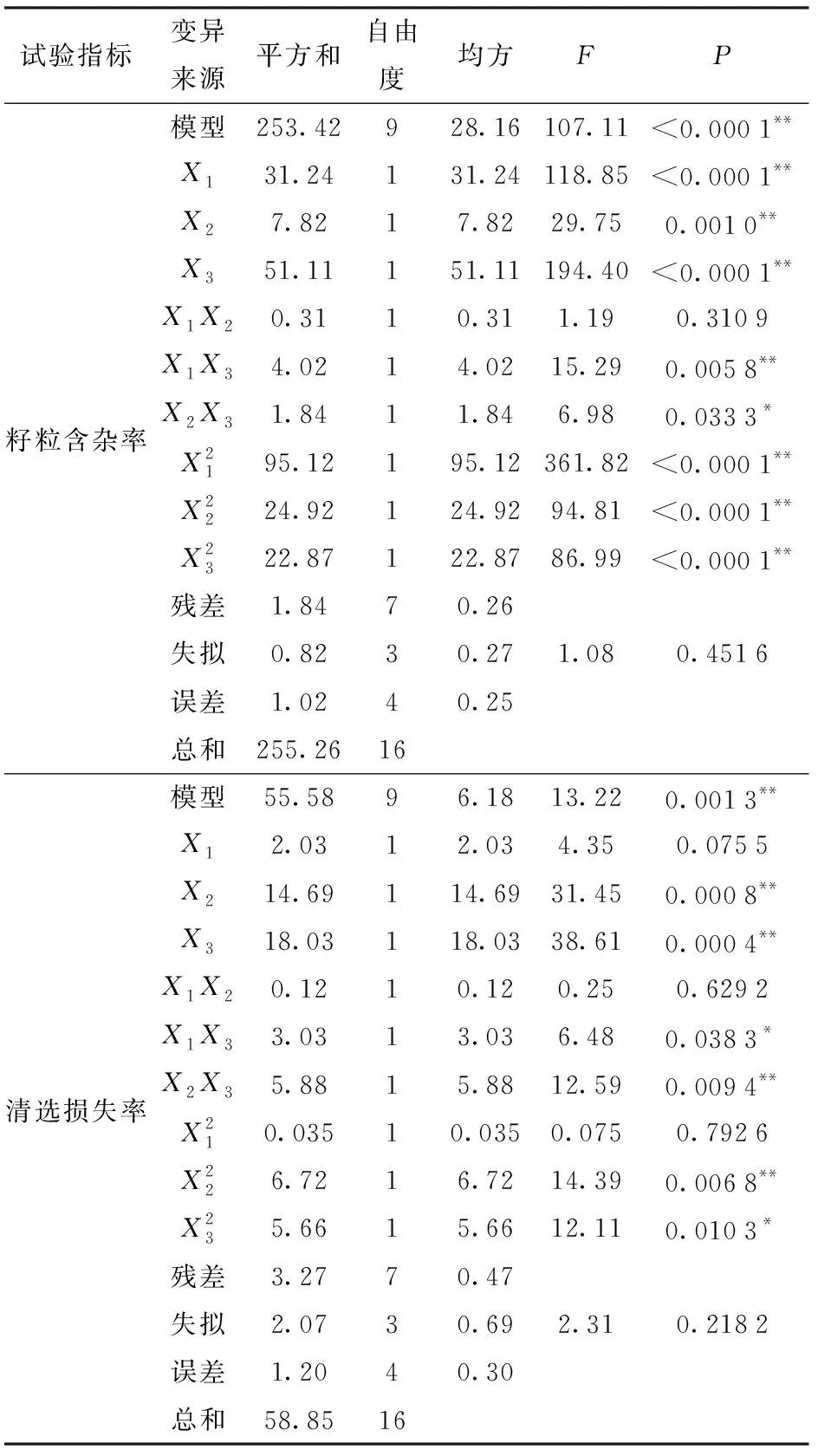

借助Design-Expert 8.0.5软件对籽粒含杂率(Y1)和清选损失率(Y2)进行回归模型的方差分析,如表4所示,分别得到Y1和Y2二次回归模型为

表4 回归方程方差分析Tab.4 Variance analysis of regression equation

(1)

(2)

4.2 模型交互项解析

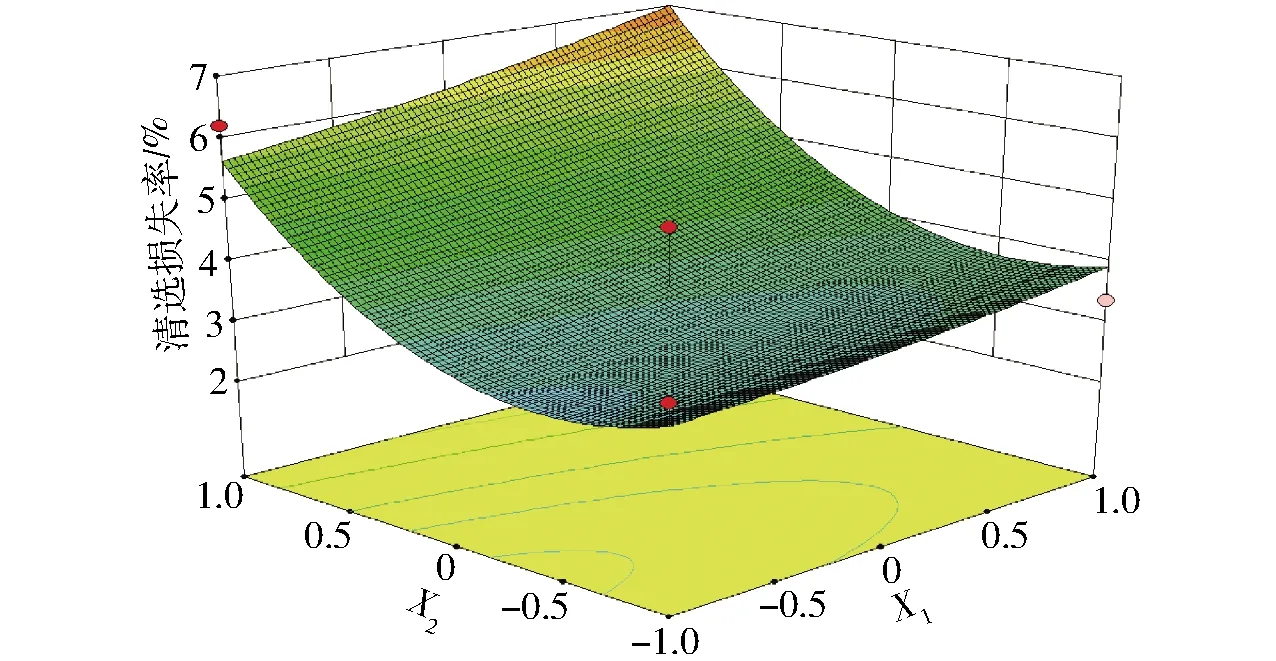

根据回归模型式(1)、(2)分别作出各因素之间关系的响应面图。响应曲面的形状能够反映出交互因素作用的强弱,椭圆形表示两因素交互作用显著,而圆形则相反[23-24]。

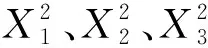

由图7可以看出,当喂料装置振幅为17.5 mm、物料层调节厚度为7 mm时,籽粒含杂率较低,由等高线密度与响应曲面形状可以看出,喂料装置振幅和物料层调节厚度的交互作用对作业机籽粒含杂率影响并不显著,与方差分析结果相同。

图7 喂料装置振幅与物料层调节厚度对籽粒含杂率的影响Fig.7 Impact of feeding amplitude and adjust thickness of material layer on seed impurity rate

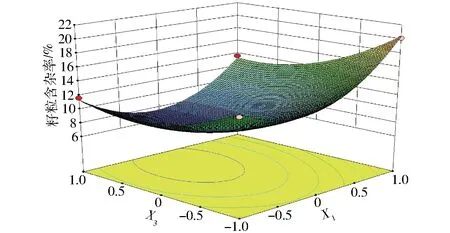

由图8可以看出,当喂料装置振幅固定在某一水平,吸杂风机转速由600 r/min递增至1 800 r/min时,籽粒含杂率呈现出持续降低的变化趋势。产生该现象的主要原因是当作业机吸杂风机转速不断增大时,分离清选系统中气流的吸附强度逐渐增强,对胡麻脱粒物料中各类杂质的分离清选能力有所提升,能够有效将物料中的蒴果壳、短茎秆排出。

图8 喂料装置振幅与吸杂风机转速对籽粒含杂率的影响Fig.8 Impact of feeding amplitude and rotate speed of impurity suction fan on seed impurity rate

由偏回归分析与等高线密度可以得出,吸杂风机转速对籽粒含杂率的影响略大于喂料装置振幅的影响。

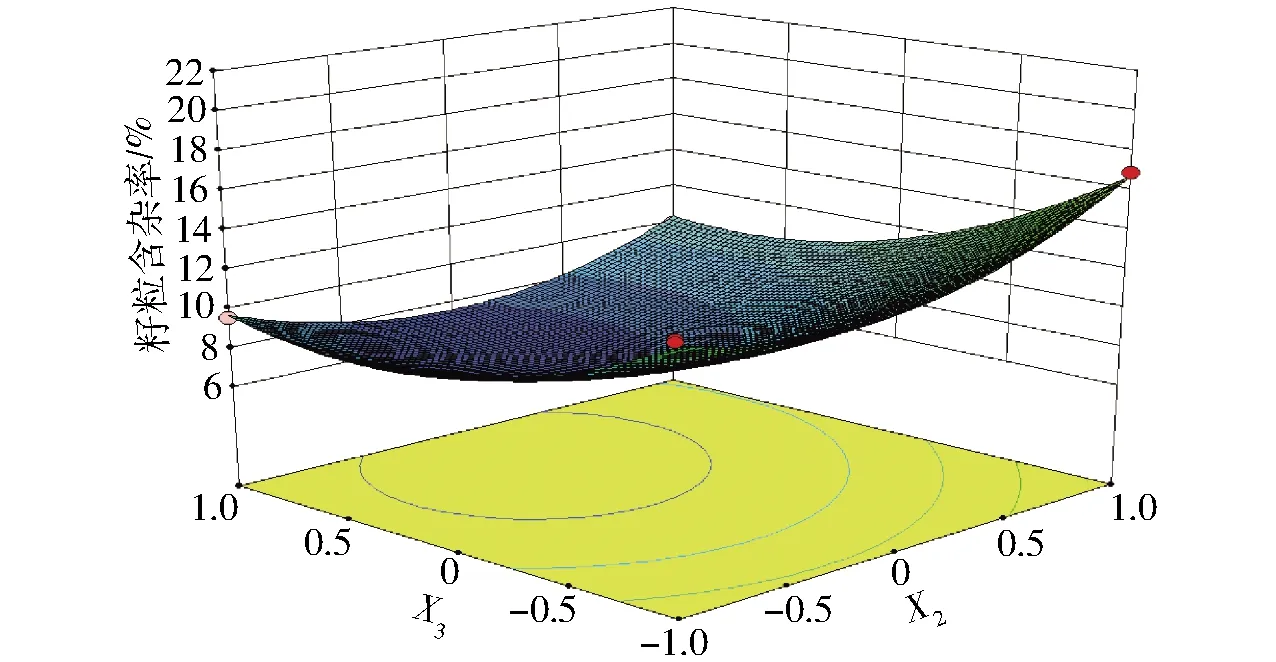

由图9可以看出,当吸杂风机转速固定在某一水平,物料层调节厚度由4 mm递增至10 mm时,籽粒含杂率呈现出先减小、后增大的变化趋势。出现该现象的主要原因是试验初期胡麻脱粒物料的厚度范围适宜,吸杂风机在恒定转速下产生的气流能够保证分离清选效果。当胡麻脱粒物料的厚度不断增加时,喂入分离清选系统的物料量逐步上升,使得清选负荷加重,胡麻籽粒中的杂质来不及由吸杂风机产生的气流进行充分分离就落入至胡麻籽粒接料盒内,增加了籽粒含杂量,致使籽粒含杂率逐渐增大。

图9 物料层调节厚度与吸杂风机转速对籽粒含杂率的影响Fig.9 Impact of adjust thickness of material layer and rotate speed of impurity suction fan on seed impurity rate

物料层调节厚度与吸杂风机转速的交互作用对籽粒含杂率影响显著,与方差分析结果一致。

由图10可知,当喂料装置振幅为5 mm、物料层调节厚度为4 mm时,清选损失率较低,由等高线密度及响应面形状可以看出,喂料装置振幅和物料层调节厚度的交互作用对清选损失率影响不显著,与方差分析结果相同。

图10 喂料装置振幅与物料层调节厚度对清选损失率的影响Fig.10 Impact of feeding amplitude and adjust thickness of material layer on cleaning loss rate

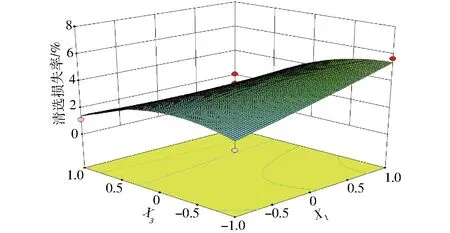

由图11可知,当吸杂风机转速固定在某一水平,喂料装置振幅由4 mm递增至10 mm时,清选损失率呈现出微弱上升的变化趋势。出现该现象的主要原因是当吸杂风机转速一定时,分离清选系统的气流速度稳定,当喂入的胡麻脱粒物料速度不断增加时,被吸杂气流带入胡麻籽粒至杂余接料盒与集尘桶的概率增大,使得清选损失率略有上升。

图11 喂料装置振幅与吸杂风机转速对清选损失率的影响Fig.11 Impact of feeding amplitude and rotate speed of impurity suction fan on cleaning loss rate

由响应面形状可以看出,喂料装置振幅和吸杂风机转速的交互作用对清选损失率影响较为显著。

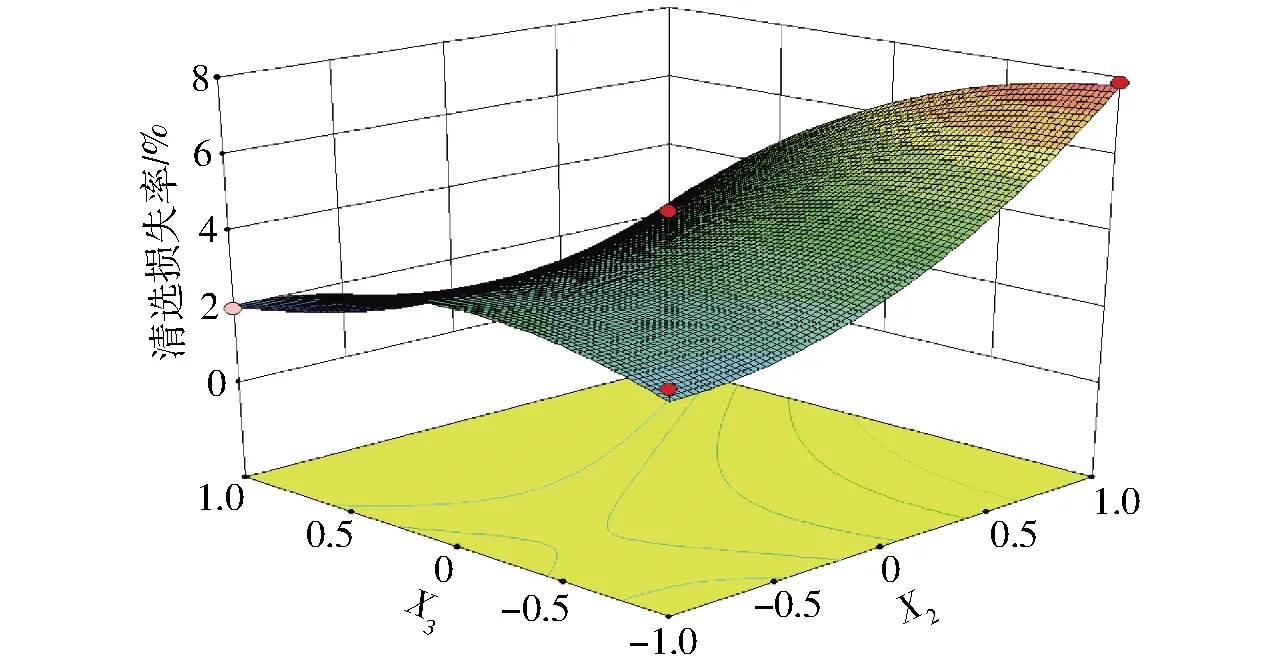

由图12可以看出,当吸杂风机转速固定在某一水平,物料层调节厚度由4 mm递增至10 mm时,清选损失率呈现出逐渐上升的变化趋势。出现该现象的原因是当吸杂风机转速恒定时,输送至分离清选装置的风量保持稳定,当物料层调节厚度不断增大时,增加了诸如形体小、质量轻的胡麻籽粒在物料中的夹杂含量,同时脱粒物料中的部分干瘪、破损籽粒也被带入排杂系统内,致使清选损失率有所上升。

图12 物料层调节厚度与吸杂风机转速对清选损失率的影响Fig.12 Impact of adjust thickness of material layer and rotate speed of impurity suction fan on cleaning loss rate

由偏回归分析与等高线密度可以得出,物料层调节厚度对清选损失率的影响大于吸杂风机转速的影响。

4.3 最优工作参数确定与试验验证

依据上述试验结果分析,为进一步提升胡麻脱粒物料分离清选机作业性能,在各试验因素水平约束条件下,将籽粒含杂率和清选损失率最小值作为优化指标,建立性能指标全因子二次回归方程,进行目标优化与最优工作参数确定[10,25]。

(3)

其中

应用Design-Expert 8.0.5软件中的优化求解器对回归方程模型(1)、(2)进行该目标下的优化求解,得到优化试验指标为籽粒含杂率7.45%、清选损失率1.13%,最优工作参数组合为:喂料装置振幅16.5 mm、物料层调节厚度7.0 mm、吸杂风机转速1 775 r/min(即对应的吸杂风机转速变频频率为59.2 Hz)。

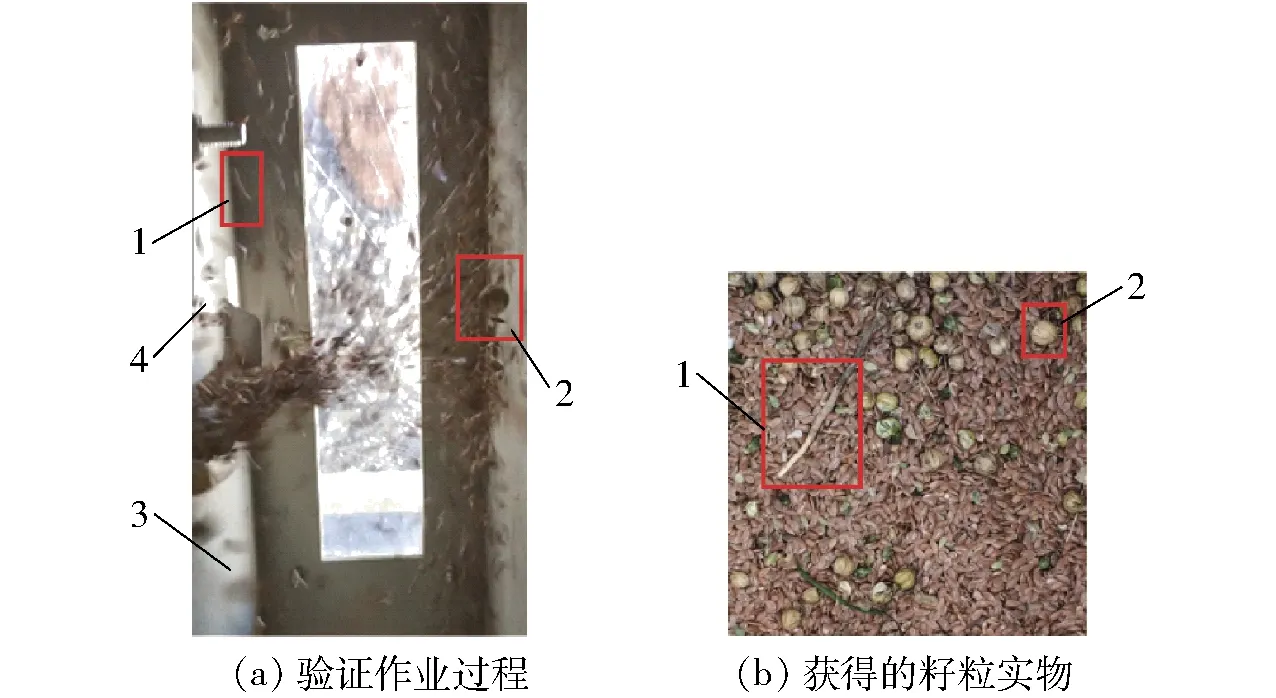

为了验证模型(1)、(2)的可靠性,应用胡麻脱粒物料分离清选作业机按照上述最优工作参数进行9次作业性能试验,试验材料和方法与2.1节和2.2节相同,如图13所示。9次试验下胡麻脱粒物料的籽粒含杂率均值为7.86%、清选损失率均值为1.58%,表明在优化工作参数条件下能够缓解胡麻脱粒物料在机械化分离清选过程中的含杂与损失,因此建立的回归模型可靠。

图13 胡麻脱粒物料分离清选作业验证过程Fig.13 Validation process of separating and cleaning flax threshing materials1.长茎秆 2.胡麻蒴果 3.籽粒分离装置内壁 4.物料层厚度调节机构

在试验验证过程中,通过籽粒分离装置观察窗发现,胡麻脱粒物料在吸杂风机作用下基本呈现悬浮涡流状(图13a),其中胡麻籽粒在重力作用下落入胡麻籽粒接料盒,同时大量的轻杂(包括蒴果壳、短茎秆、尘土等)则在吸杂风机的作用下分别通过杂余自动排料装置与旋风分离除尘器排出;但自身质量不小于胡麻籽粒的长茎秆及未充分脱粒的整粒胡麻蒴果也会随着胡麻籽粒进入籽粒接料盒(图13b),这也是引起作业机籽粒含杂率较高的主要原因。如若进一步加大吸杂风机转速,能够将该部分茎秆和较小体积胡麻蒴果吸杂排出,也会将部分成品籽粒及干瘪、破损籽粒在高速吸附气流作用下带入沉降料斗及集尘筒内,导致分离清选过程中清选损失率上升。因此,在后续胡麻脱粒物料机械化分离清选试验过程中尝试采用气流风选与振动筛选相结合的作业方式是降低胡麻籽粒含杂率与清选损失率的有效作业方法。

5 结论

(1)结合Box-Behnken试验设计原理,采用三因素三水平响应面分析方法,进行胡麻脱粒物料分离清选作业机工作参数优化,通过试验优化可得,对籽粒含杂率的影响由大到小依次为:吸杂风机转速、喂料装置振幅、物料层调节厚度,对清选损失率的影响由大到小依次为:吸杂风机转速、物料层调节厚度、喂料装置振幅。

(2)建立了籽粒含杂率和清选损失率与喂料装置振幅、物料层调节厚度、吸杂风机转速的二次多项式回归模型。以籽粒含杂率和清选损失率最小值为目标,优化得到作业机最佳工作参数:喂料装置振幅为16.5 mm、物料层调节厚度为7.0 mm、吸杂风机转速为1 775 r/min(即对应的吸杂风机转速变频频率为59.2 Hz)。

(3)验证试验表明,籽粒含杂率和清选损失率分别为7.86%、1.58%,表明在最优工作参数下作业机能够缓解胡麻脱粒物料在机械化分离清选过程中的含杂与损失程度。在后续胡麻脱粒物料机械化分离清选试验过程中可以尝试采用气流风选与振动筛选相结合的作业方式。

——基于CMS 模型的实证分析