非洲猪瘟疫情下饲料安全和品质的思考

高开国,王 丽,杨雪芬,温晓鹿,蒋宗勇

(广东省农业科学院动物科学研究所,畜禽育种国家重点实验室,农业农村部华南动物营养与饲料重点实验室,广东省畜禽育种与营养研究重点实验室,广东广州 510640)

非洲猪瘟对我国养猪业造成严重的经济损失,为了有效防控非洲猪瘟疫情,国家生猪产业技术体系编写了《防控非洲猪瘟恢复生猪生产九项关键技术》,在营养与饲料环节要求严把饲料关、保证饲料安全,并对饲料加工工艺提出了具体的防控措施,即高温制粒,包括提高制粒温度、延长调质时间、保证调质温度>85℃、调质时间超过3 min 以上[1]。高温制粒与传统的猪用颗粒饲料生产工艺在调质温度和调质时间方面存在巨大差异,这对现有成熟饲料配方中不耐高温或长时间高温处理损耗加剧的热敏性营养物质产生巨大的挑战[2]。因此,本文从饲料安全在非洲猪瘟防控中的意义以及制粒工艺对饲料品质的影响等方面进行综述,为当前非洲猪瘟疫情下饲料安全和生猪健康养殖提供参考。

1 饲料安全在非洲猪瘟防控中具有重要意义

非洲猪瘟由非洲猪瘟病毒感染引起,是急性传染病,其发病率和死亡率可达到100%,目前尚无有效疫苗,只能采取扑杀净化措施,给养殖户造成巨大的经济损失,已成为影响我国养猪业的头号杀手,有效防控非洲猪瘟疫情具有重要经济和社会意义[3]。

饲料安全是防控非洲猪瘟的关键环节之一[1]。非洲猪瘟通过病毒高度接触性传播,目前虽然没有相关研究和文献资料证明饲料是非洲猪瘟的传播载体,但病毒在污染的饲料原料(玉米、豆粕、赖氨酸、胆碱、维生素D 等)中可以长时间存活,经过30 d 的模拟运输后,污染原料中依然可以检测到非洲猪瘟病毒[4]。由于我国国情特殊,饲料原料所处环境具有复杂性,在收储、晾晒、生产加工和运输等过程中被病毒污染的风险较高[5]。一旦饲料原料被污染,传统饲料生产工艺不能杀灭非洲猪瘟病毒,会导致生产的饲料受污染,同时污染饲料厂或猪场管道、场地或散装饲料运输车,还有可能污染以后批次的饲料,致使污染和病毒扩散加大[5-6]。

值得重点关注的是,非洲猪瘟可以低剂量病毒感染致病。研究表明非洲猪瘟病毒在饲料中的最低感染剂量为104.0TCID50,半数感染剂量为106.8TCID50[7]。因而,如果饲料污染了非洲猪瘟病毒,很难防止“病从口入”和保证猪群的健康与安全[3]。可见,确保饲料安全在非洲猪瘟防控中具有重要意义。

2 高温制粒是有效防控非洲猪瘟的必要手段

目前,确保饲料安全的措施很多,如选用安全的饲料原料、禁用可疑动物性饲料原料、增加饲料原料的放置时间等。但生产实践中发现,除了以上有效措施外,饲料生产过程中的高温制粒是防控非洲猪瘟的必要手段和最有效措施[1]。

饲料高温制粒能有效杀灭非洲猪瘟病毒,其理论基础源于非洲猪瘟病毒对热比较敏感,高温下极易被灭活,56℃加热70 min、60℃加热30 min、85℃加热3 min都可以将其灭活[1,8]。因而,在现有的猪饲料加工工艺中,只需进行特殊改造,提高制粒温度,延长调质时间,保证调质温度>85℃,调质时间超过3 min 以上,就可以积极有效地降低饲料非洲猪瘟病毒污染风险,达到防控非洲猪瘟目的[1]。

3 生产猪饲料传统制粒工艺与高温制粒工艺的差异

制粒可以提升饲料品质,提高生猪对饲料营养物质的消化吸收效率[9]。随着饲料工业和生猪产业的快速发展,饲料加工越来越重视生产工艺,尤其重视颗粒饲料生产过程中调质参数及其调质效果,但猪饲料企业为了在激烈市场竞争中求生存和图发展,生产目标需在产量、成本以及制粒质量三者之间找到最佳平衡点,制粒工艺向“高熟化、低能耗、低损耗”的方向发展[10]。调质是饲料加工热熟化处理过程,是制粒生产中的最重要工艺,会导致饲料中营养组分结构的改变,如蛋白质变性及淀粉糊化,同时也会导致饲料中热敏性生物活性物质(维生素、酶制剂、活菌制剂等)的损失,因而调质关乎饲料制粒的质量[9,11]。

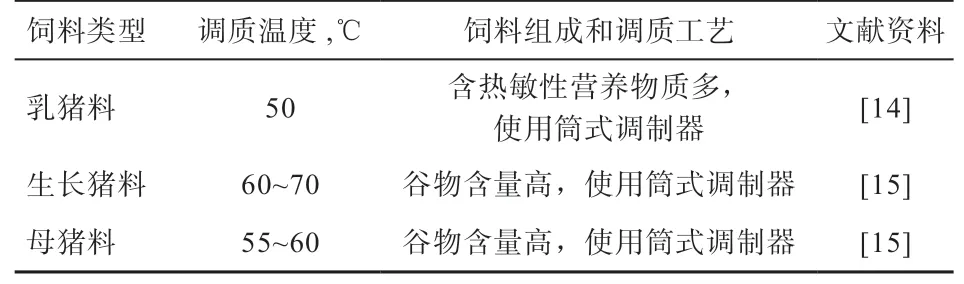

调质效果与调质时间和调质温度有关。饲料工业传统的制粒调质时间为9~20 s,随着新工艺改进,设备企业把调质器的送料和调质分开,改变调质筒内桨叶的夹角和轴的转速,可以增加调质时间到20~60 s,这完全能满足高谷物含量猪饲料的制粒需要,因而传统的猪饲料制粒过程,调质时间一般在10~30 s,部分饲料厂会增加到45 s[11-12]。同时,从表1 可以发现,猪饲料传统制粒工艺的调质温度介于50~70℃,调研发现,部分饲料厂会提高制粒温度,但猪饲料的制粒温度也仅达到75℃左右[12-15]。

表1 不同类型猪饲料制粒的调质温度

目前,随着饲料加工工艺的发展,适合不同生产目的的调质设备得以研发应用,如等直径多层蒸汽调质器、加长型带蒸汽夹套单轴桨叶式调质器、SDDC 双轴差径差速调质器、釜式调质器等多种调质设备相继出现,可使饲料制粒加工调质时间达到20 min,调质温度到95℃左右[11,13,15-16]。因而,只需适当优化工艺流程和改造加工设备,猪饲料生产就完全可以满足非洲猪瘟防控的高温制粒要求(调质温度>85℃,调质时间超过3 min)。

4 高温制粒对猪饲料品质的影响

颗粒饲料生产过程中,调质温度和调质时间会影响饲料理化指标和热敏性物质。饲料是许多原料的混合体,饲料中营养组分、理化指标对适宜制粒温度的反应程度见表2[17-24]。研究发现,饲料中淀粉糊化度以及蛋白质变性与调质温度呈正比,但并不是高温制粒的饲料品质就好[17-18]。调质温度过高会导致猪饲料中关键限制性氨基酸(赖氨酸)发生美拉德反应,在相同条件下,反应体系温度越高(高于80℃),美拉德反应越快,加热时间越长,反应程度越大[19]。饲料发生美拉德反应会形成难以消化利用的化合物,降低动物对氨基酸、蛋白质的利用率[20]。在传统畜禽饲料加工过程中,制粒调质温度为50~60℃,饲料中只有约5%~30%的淀粉糊化,提高调质温度(88℃vs.77℃)和调质时间(60 s vs.30 s 和15 s),淀粉可以大幅提高糊化度,有利于动物的消化吸收[15,18]。虽然提高制粒温度提高了淀粉糊化度,并能提高饲料的卫生程度和消除抗营养因子[21],但却对一些热敏性营养物质有不利的影响。调质温度过高会导致饲料中添加的有益菌、酶制剂及维生素等严重失活,影响饲料品质[22-23]。

生产上为了达到最佳的经济效益,传统猪饲料生产制粒温度不超过75℃,通过上述文献资料可以发现,防控非洲猪瘟所采用的高温制粒措施对饲料品质的影响有利有弊。生产中,为应对高温制粒对饲料热敏性物质的不利影响,饲料厂采用的主要措施:①饲料配方中热敏性原料较原配方比例提高20%左右来弥补制粒造成的损失,以满足猪生产性能的需要;②实行二次制粒工艺;③采用后喷涂工艺。但目前这些措施都基于实践经验,没有准确的科学数据揭示高温制粒后饲料营养组分的变化程度以及对猪生产性能有多大影响。但是在肉鸡的研究中发现调质温度超过85℃时,肉鸡日增重和饲料转化率均会显著降低,并认为高温制粒会一定程度降低饲料品质,特别是热敏性营养物质[25]。

表2 制粒对饲料营养组分理化指标的影响

5 小结与思考

为了防控非洲猪瘟,保证饲料安全,生猪产业专家建议生产猪饲料采用高温制粒,即调质温度>85℃,调质时间超过3 min 以上。虽然高温制粒在饲料工艺上容易实现,但相对传统猪饲料生产方式,提高调质温度和延长调质时间对饲料品质有潜在的影响,但具体的影响程度,特别是调质过程中热敏性成分(维生素、酶制剂、益生菌等)的损失程度,未来需要深入研究,以便获得准确的参考数据,合理制定工艺和营养方案来纠正当前经验措施可能造成的失误,同时高温制粒饲料对猪生产性能的影响及其机理也需研究,以便在生猪生产和经济效益中找到新的平衡点。