T23管材氧化皮防脱落控制措施

董卫东

(青铜峡铝业发电有限责任公司 宁夏 青铜峡751603)

T23材料用在锅炉末级过热器管上,其最高许用温度为600 ℃,在高温下运行抗氧化性弱,易生成氧化皮,氧化皮积累到一定厚度,由于温度变化大、速度快、频次多,氧化皮与管材的热膨胀系数差异相对较大,很容易引起氧化皮从金属本体上剥离,造成管子堵塞发生爆管,对锅炉安全运行带来很大安全隐患,通过采取相应控制措施,保障锅炉安全可靠运行[1-4]。

型号为SG—1170/17.5—M722的某330 MW亚临界锅炉,系亚临界参数、一次中间再热、自然循环汽包炉。锅炉采用单炉膛型布置、平衡通风、冷一次风正压直吹式制粉系统,采用四角切向燃烧技术并配置全摆动上下浓淡分离直流燃烧器。末级过热器管排共81排,每排4根管子,呈W型布置,管材低温段为T23材质,高温段为T91材质。2018年10月中旬末级过热器低温段T23材料第42排第2根管子下部弯头迎火面发生爆管泄漏,自2010年11月份投产以来,已运行5.5 ×104h以上。爆口沿管纵向开裂,张口很小,无明显胀粗现象,外表面两侧存在多条与爆口平行的表面裂纹、氧化皮较厚。

1 爆管原因分析

1.1 微观分析

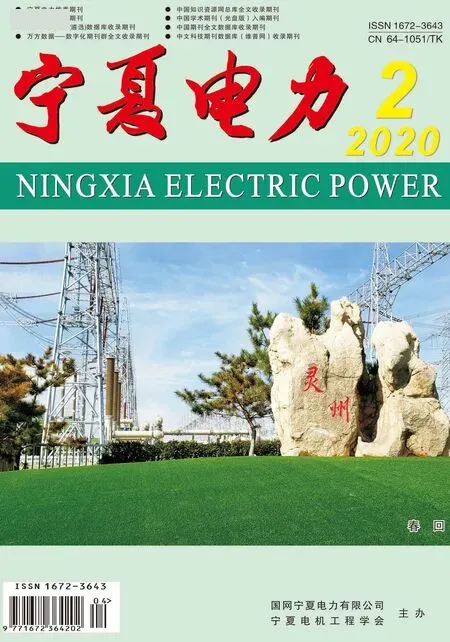

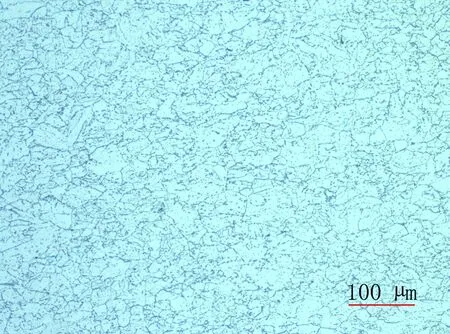

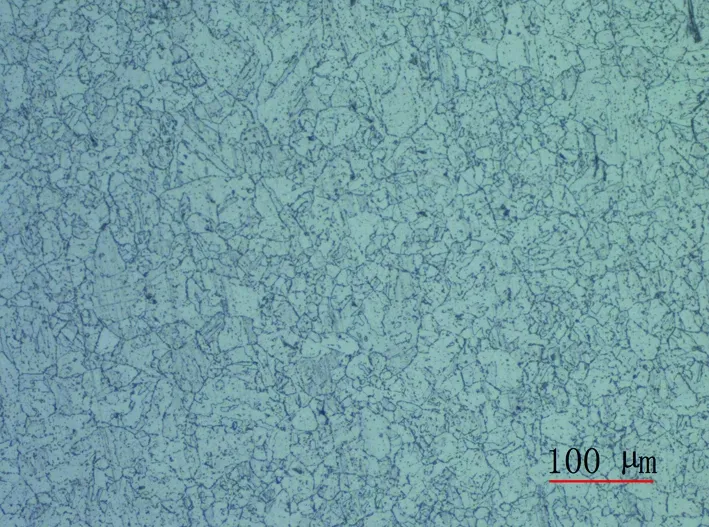

对42-2号管样爆口部位及爆口前后(介质入口为前)迎风侧管材显微组织进行老化评级,爆口处组织为回火贝氏体,组织中度老化,评为3级,见图1所示;爆口前200 mm处管材迎风侧组织为回火贝氏体,组织中度老化,评为3级,见图2所示;爆口后200 mm处管材迎风侧组织为回火贝氏体,组织中度老化,评为3级,见图3所示。

图1 爆口部位组织

图2 爆口前200 mm迎风侧组织

图3 爆口后200 mm迎风侧组织

1.2 氧化皮厚度测试

对发生爆管的42-2号管样内剥落的氧化皮、管内壁未剥落的氧化皮以及与其临近的无异常的42-1号管样内壁未发生剥落的氧化皮进行厚度测量。

管材在运行、取样以及制样过程中存在附着氧化皮脱落的问题,对堵塞在过热器弯管处的氧化皮厚度进行测量,厚度达到188 μm,除此以外,在管样内壁仍然附着有一定厚度的氧化皮,通过显微观察的方式对未剥落的氧化皮厚度进行测量,厚度约为124 μm。假设管内壁氧化皮均匀脱落,则可粗略估算发生爆管的42-2号管样生成的氧化皮厚度应≥300 μm。对此次爆管过程中未出现任何异常的42-1号管样内壁氧化皮厚度进行测量,局部厚度达到170 μm左右。

1.3 力学性能检测

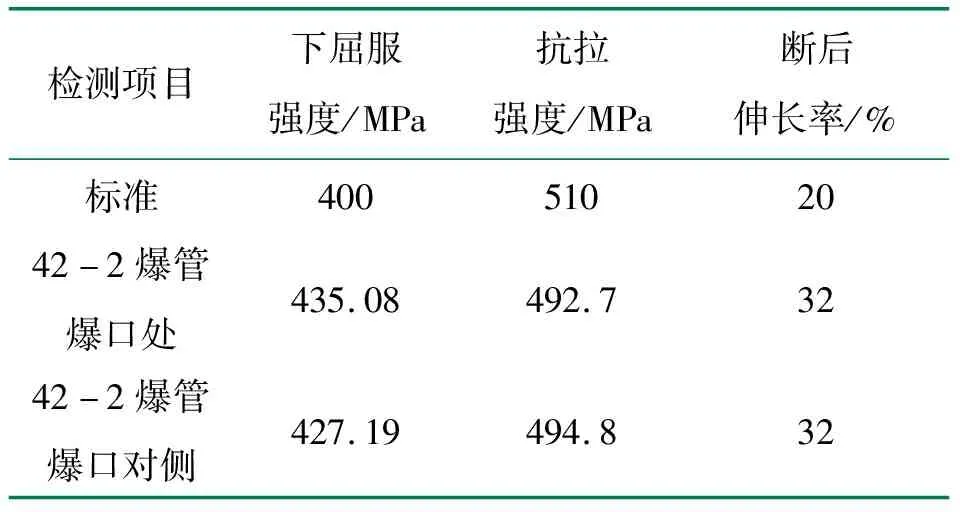

对42-2号管样爆口处及爆口对侧分别取样进行力学性能检测,检测结果见表1。

表1 力学性能检测结果

可见爆口处及爆口对侧管材抗拉强度均不满足标准要求。

1.4 综合分析

42-2号爆管外观存在较厚的氧化皮,无明显胀粗现象,爆口处管壁减薄不明显,爆口附近存在纵向裂纹。42-2号爆管爆口处组织老化3级,抗拉强度不满足标准要求。结合42-2号爆管管内大量氧化皮堆积在弯头处的情况和氧化皮厚度测量结果,可判断该根管爆管的直接原因是氧化皮过厚(见图4),在机组启停或振动情况下脱落并堵塞在弯管处,导致管子传热不畅,最终发生长时过热而爆管或胀粗。

图4 脱落氧化皮

2 氧化皮剥落原因

2.1 运行温度

T23材料最佳使用温度550 ℃,长期在高温运行易被氧化,温度的变化对氧化皮产生起着至关重要的作用[5-9]。氧化皮生成达到一定厚度后,快速启停炉,机组负荷大范围变化等工况运行时因温度骤变引起层间膨胀不同而产生的热应力作用是氧化皮开裂甚至剥落的主要原因。

2.2 减温水

主蒸汽温度采用Ⅱ级喷水减温器调节,Ⅰ级减温器装在屏式过热器之前,Ⅱ级减温器装在末级过热器之前,减温水取自给水母管,控制主汽温在正常范围内。机组运行启动过程中如果Ⅱ级减温水投运量偏大,会造成管内蒸汽温度降低,与管壁温度差发生变化,造成氧化皮脱落。

3 防止氧化皮剥落措施

3.1 加强技术监督

利用机组检修时间,对末级过热器管进行割管取样、蠕涨测量、弯头沉积物射线检测垢样分析;增加金属壁温测点,对壁温测点、减温水流量计按时校核;对集箱、减温器按期开展内窥镜检查。通过积累历史数据,及早发现氧化皮异常及变化,及时对减薄、异常管进行更换,对检测发现弯头内存在沉积氧化皮大于管径1/3的管排,割管进行沉积物清理。采取相应措施不发生脱落堵管。

3.2 运行控制[10]

3.2.1 氧化皮吹扫

针对管内已生成氧化皮及可能存在脱落的少量氧化皮,在机组启动过程中,在主汽压力升至4 MPa, 锅炉炉膛烟温≤538 ℃,主汽温度≤360 ℃。利用快开高旁和向空排汽电动门的方法进行氧化皮3次吹扫,通过瞬间压力和流量的快速变化把残存和脱落的氧化皮带出。

3.2.2 减温水控制

从锅炉点火到汽机冲转前,应用小煤量、一次风压、二次风量控制升温速度,正常情况不允许投减温水。当汽包压力升至1.0 MPa,提高除氧器水温至110 ℃以上,开启减温水系统各疏水,将减温水管路的冷水放尽。投入减温水控制温度时,应先投Ⅰ级减温水,严禁使用Ⅱ级减温水。当使用减温水时操作要平稳,减温水电动门开关幅度尽量保证在20%/min以内。任何工况下减温后温度应比其对应压力下的饱和温度高20 ℃(主汽压力2~3 MPa时,对应的饱和温度226~236 ℃;主汽压力3~5 MPa时,对应的饱和温度236~252 ℃;主汽压力4~5 MPa时,对应的饱和温度250~265 ℃)。温度控制要超前,避免突开突关减温水门使管壁急速降温和升温,导致氧化皮大面积集中剥落。汽轮机冲车前,控制炉膛出口烟温不超过538 ℃,尽量不投减温水。

3.2.3 主要参数控制

锅炉在BMCR工况下运行时,过热蒸汽出口温度为541 ℃、出口蒸汽压力为17.5 MPa。末级过热器金属设定报警温度580 ℃,正常运行按低于报警值30 ℃控制,金属壁温≤550 ℃。在末级过热器金属壁温正常基础上,使主蒸汽汽温控制在541 ℃左右(533 ℃~546 ℃之间波动)。为保证主汽汽温,设定出口蒸汽温度541 ℃;过热器一级减温水调门设定值≤510 ℃,过热器二级减温水调门设定值≤541 ℃,主蒸汽汽温扰动大时可以通过改变设定值来达到控制减温水量的目的。由于受热面可能存在较大的热偏差,受热面蒸汽温度的控制要服从金属温度,金属温度超温要视情况降低蒸汽温度运行。

机组正常加减负荷时:变化率≤6 MW/min,汽温波动≤2 ℃/min。锅炉负荷≥65%额定负荷时,按照规定进行受热面吹灰,蒸汽吹灰器投入时要严格按照吹灰压力、温度规定执行。加强汽水品质的监督,控制好锅炉的排污量;夏季由于精处理频繁退出的情况下,要适当增加排污量,确保汽水指标合格。

4 结 论

通过微观组织分析、氧化皮厚度测试及力学性能检测等方法,得出T23末级过热器管爆管是由于管内氧化皮过厚,机组启停或振动情况下脱落并堵塞受热面管,发生长时过热爆管所致。通过制定控制氧化皮生成速率、防止脱落及堵塞的措施,可减少T23受热面管因氧化皮脱落堵管造成的爆管。