宁东地区660 MW机组锅炉燃煤掺烧试验研究

王准,林闽城,杨威,牛利权,张海丹,赵志慧

(1.浙江浙能技术研究院有限公司,浙江 杭州 311121;2.浙江省火力发电高效节能与污染物控制技术研究重点实验室,浙江 杭州 311121;3.宁夏枣泉发电有限责任公司,宁夏 银川 751400)

宁东能源化工基地位于宁夏回族自治区银川市灵武境内,是国务院批准的国家重点开发区、国家重要的大型煤炭生产基地、“西电东送”火电基地、煤化工产业基地和循环经济示范区[1-2]。某电厂位于宁东火电基地内,设计煤种为宁东煤田的鸳鸯湖矿区和马家滩矿区煤种,由于设计煤种煤源供应紧张,燃用设计煤种面临经营状况困难,急需通过掺烧经济性较好的非设计煤种,扩大电厂煤种的适应性,进而缓解经营困境。然而锅炉燃烧非设计煤种可能会带来锅炉出力降低,锅炉运行时的安全性无法保障,经济性降低及污染物排放量变化等一系列的问题,因此有必要进行燃煤掺烧试验研究[3-5]。

基于电厂周边煤矿的调研及电厂实际燃煤结构,选取合适且经济的煤种,采用分磨掺烧的方式进行煤种掺烧试验,并分别从安全可靠性、经济性指标、污染物排放特性等方面进行研究分析,在确保机组稳定、安全运行前提下提高经济效益。

1 设备概况

电厂锅炉为超超临界参数、螺旋炉膛、一次再热、平衡通风、固态排渣、全钢构架、紧身封闭的Π 型锅炉。锅炉配有无启动循环泵的内置式启动系统,整个炉膛由下部螺旋水冷壁和上部垂直水冷壁构成。炉膛出口布置屏式过热器,炉膛折焰角上方布置后屏过热器和末级过热器,高温再热器布置在水平烟道处。尾部竖井由隔墙分隔成前后2个烟道,前烟道布置低温再热器和一组省煤器,后烟道布置低温过热器和2组省煤器。烟气经2个尾部烟道后引入脱硝SCR装置,经脱硝后进入三分仓空气预热器,炉底排渣系统采用湿式除渣方式。锅炉制粉系统配置6台HP1003-Dyn碗式中速磨煤机,采用前后墙对冲燃烧方式,分3层布置,其中24只AireJet燃烧器布置在上、中层,配置点火油枪;12只DRB-XCL型燃烧器布置在下层,配置微油点火装置。

2 试验煤种选择

电厂可采购的煤种按运输方式分为火车燃煤和汽车燃煤。其中火车燃煤主要由宁东煤田供应。汽车燃煤主要通过汽车运输的电厂10~20 km周围的矿区的掺配有30%煤泥的宁煤。

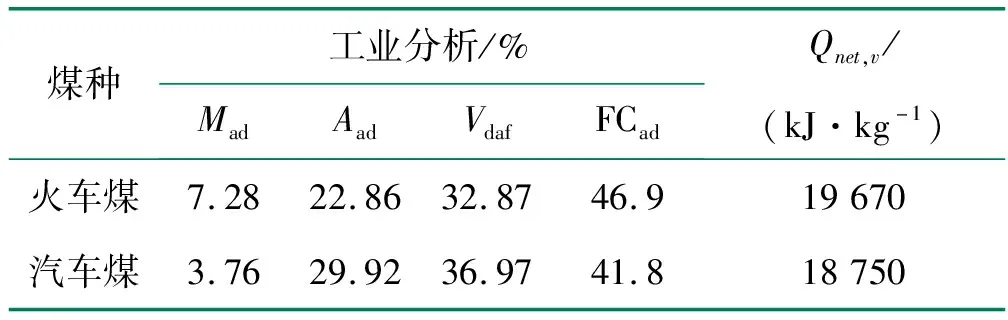

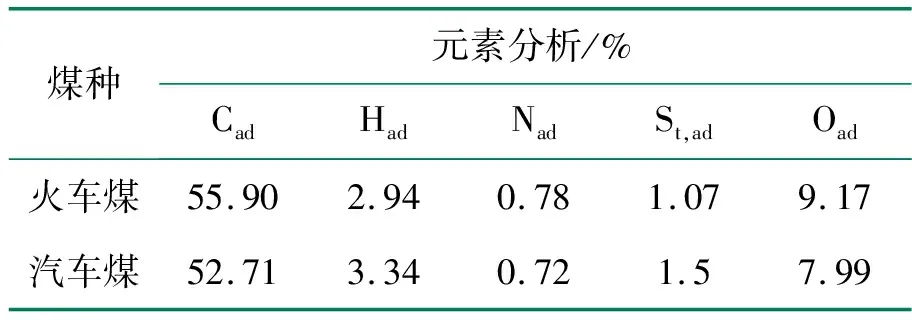

本次研究试验选择火车燃煤(以下简称火车煤)及掺配有30%煤泥的汽车燃煤(以下简称汽车煤)作为试验煤种,煤质特性如表1、2所示。

表1 试验煤种工业分析

表2 试验煤种元素分析

3 试验工况

本次掺烧试验采用分磨制粉,炉内掺烧的方式进行,即将不同的煤种投入不同的磨煤机进行粉碎,然后将磨制好的煤粉通过一次风送入炉膛内进行掺烧。分磨掺烧能够避免不同煤种性能差异对磨煤机的影响,保证燃烧的稳定性[6]。

试验期间锅炉全天满负荷660 MW运行,锅炉负荷、气温、汽压和风量保持稳定,禁止锅炉吹灰等影响运行工况的操作。试验按设计煤种比例设置5个工况,包括全烧火车煤的基础试验工况,掺配20%、40%、60%、80%比例汽车煤的掺烧试验工况。

3.1 锅炉结渣情况

锅炉结渣是目前困扰电厂安全、稳定运行的一个重要因素。结渣形成大焦后需要花费大量人力进行捅焦,大渣突然掉落对炉膛燃烧造成扰动,引起炉内正压达到锅炉MFT动作条件,会导致锅炉MFT跳机事故。大渣堵死渣仓,导致机组降负荷运行。而炉膛温度是影响锅炉结渣的重要因素,炉膛温度大于灰的变形温度时,锅炉受热面易产生结渣,因此掺烧试验过程中需重点关注锅炉炉膛区域温度变化及是否存在严重结渣的情况。

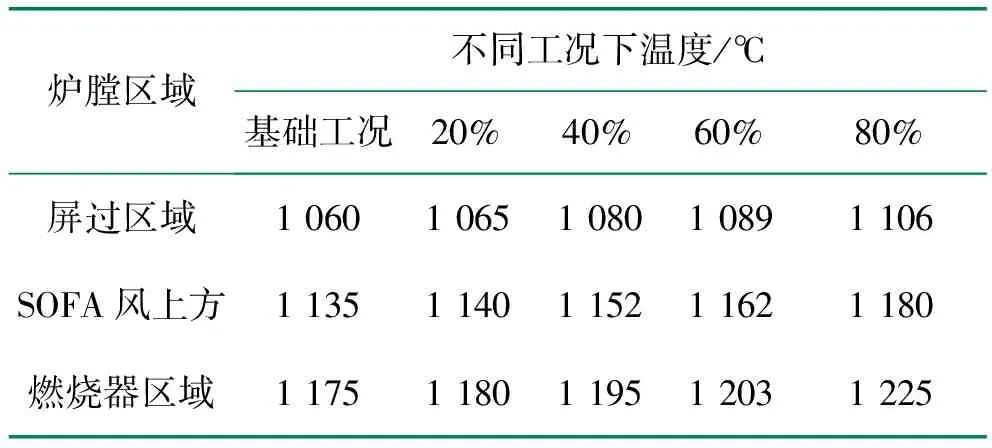

试验期间采用红外高温点温枪对炉膛区域烟温进行了测量,其温度分布情况如表3所示,表中数值为该区域的平均温度。数据显示,随着汽车煤掺烧比例的增加,炉膛区域温度有上升趋势,但整体处于正常水平。

表3 炉膛温度

观察炉膛的结渣状况,主要通过以下几种方式:(1)通过前墙及左右侧墙大屏观火孔监视屏过区域;(2)通过燃烧器观火孔监视燃烧器喷口附近结渣状况;(3)通过燃烧器观火监视水冷壁结渣情况。

基础试验工况期间,机组正常吹灰,从前墙及左右侧墙观火孔观察屏过区域,未发现明显结渣情况,燃烧器喷口未见结渣情况,水冷壁清晰可见。后续掺烧工况未出现明显锅炉结渣现象,前墙及左右侧墙屏过结渣情况未发生明显变化,燃烧器喷口正常,水冷壁无明显变化,因此可以判断汽车煤无明显的结渣特性。

3.2 制粉系统及捞渣机安全性

掺烧试验期间,制粉系统稳定运行,石子煤排量正常。对比同一台磨煤机在相同煤量下磨制火车燃煤时与磨制汽车燃煤相比,磨煤机电流上升了2 A左右,汽车燃煤更易磨。随着汽车燃煤掺烧比例的增加,捞渣机电流有逐渐上升趋势,但幅度不大。捞渣机整体运行正常,未发生拉不上炉渣的情况。

3.3 飞灰含碳量变化

掺烧前后飞灰含碳量变化趋势如图1所示。随汽车煤掺烧比例增加,飞灰的含碳量有降低趋势。这说明混煤的燃烧更充分。

图1 不同工况下飞灰含碳量与锅炉效率情况

3.4 锅炉效率分析

本次试验按 ASME PTC 4.1规定的方法计算锅炉反平衡效率,即先求出锅炉各项热损失,用100减去各项热损失的百分数计算的所得的效率[7]。其中各项热损失包括未完全燃烧损失、干烟气热损失、入炉煤水份蒸发热损失、氢燃烧生成水份热损失、炉膛散热损失及不可计量热损失[8-11]。

由图1机组各掺烧工况下锅炉效率对比试验结果可以看出:随着汽车煤掺烧比例的增加,机组锅炉效率不断提高,因此,提高汽车煤的掺烧比例更有助于锅炉效率的提高。

3.5 污染物排放特性分析

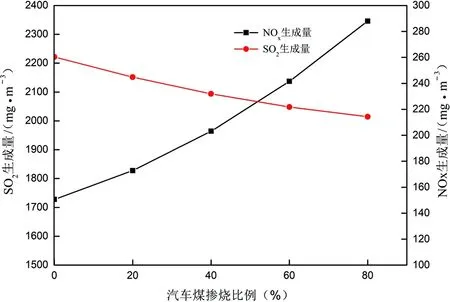

掺烧试验期间折算后的NOx和SO2生成量如图2所示。由煤质指标可以看出,此次掺混的汽车煤中N元素含量与火车煤的N元素含量相近,但掺烧汽车煤NOx的生成量有明显的降低,由于汽车煤中的Vdaf较高,燃烧时混煤的挥发分迅速着火燃烧,使局部的氧量降低而不利于燃料N向NOx转化。

图2 不同工况下污染物排放情况

煤种指标显示汽车煤硫分较高,掺烧汽车煤导致原烟气中SO2生成量的升高,但目前的环保设备能够正常运行且满足GB 13223-2011标准要求。锅炉运行期间脱硫系统需开启2台循环泵,相应耗电成本提高,石灰石和水的消耗量成本增加。燃煤硫分的增加不仅提高脱硫系统运行的成本,还会造成锅炉两侧水冷壁墙易发生高温腐蚀,因此后期掺烧需关注入炉煤硫分[12]。

4 结 论

(1)掺烧试验期间,机组能够安全、稳定运行,辅机设备正常运行。汽车煤无明显结渣倾向,锅炉无明显的结焦情况。

(2)锅炉出力正常,主、再热蒸汽参数达到设计值要求。随着锅炉掺烧汽车煤的比例增大,飞灰含碳量降低,锅炉效率上升。

(3)污染物排放方面,掺烧汽车煤后原烟气中的NOX生成量降低,原烟气中SO2生成量上升明显,但目前本厂环保设备能够正常运行且满足超低排放标准。

(4)本次掺烧试验研究为电厂煤种适应性扩大和节约燃料成本扩宽的新思路,是降低火电厂经营成本的一个直接、有效的手段。该电厂可根据掺烧试验结果并结合自身机组情况及煤种采购实际情况选择合适的掺烧比例,在保证锅炉安全、稳定运行的前提下提高电厂的经济效益。