无损检测技术在压电元件裂纹检测上的应用研究

谢程锋 陈卫华 杨硕 徐匡

(第七一五研究所,杭州,310023)

弯曲振动压电陶瓷换能器结构简单、尺寸小、重量轻,常用作空气超声换能器和水声换能器[1]。某型弯曲振动压电陶瓷换能器因设计需要,将压电元件(0.8 mm压电陶瓷片及双面涂覆表面银电极≤10 μm)与金属垫片(厚度1 mm)粘结在一起构成弯曲振子。在大批量生产时,因组成弯曲振子的零件较薄、抗弯强度较低、受粘接剂厚薄不均、加力时受力不均、固化时内应力等多重因素影响,时常有压电元件出现开裂现象[2];如果呈现整体开裂的贯穿伤,在粘接及后期处理过程中胶粘剂等污渍易进入到裂缝中,靠人工目检挑拣效率低,易误判。

无损检测技术[3]是在不损伤被检对象的条件下,利用声、光、磁和电等技术检测其是否存在缺陷或不均匀,并给出缺陷的大小、位置、性质和数量。常用的无损检测技术有射线、涡流、渗透、超声波和磁粉等。

基于各类无损检测技术的检测原理,结合弯曲振子的结构组成,对压电元件裂纹开展无损检测应用研究。压电元件由压电陶瓷及表面银电极组成,若整体开裂(即开裂时压电陶瓷及表面银电极均断裂),可进行渗透、涡流和机器视觉等检测技术的适用性研究。若开裂的压电元件与金属垫片粘接后整体较薄,可进行射线检测技术适用性研究。因元件上无铁磁性材料,无法开展磁粉检测技术的适用性研究。超声波检测技术的反射脉冲宽度大、盲区大,对测量对象的厚度有较大限制,压电元件过薄,难以检测,因此也无法适用。

1 涡流检测技术

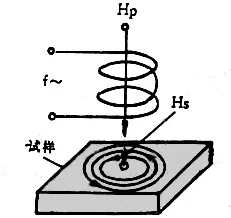

涡流检测技术是利用电磁感应原理,当交变电流的激励线圈靠近导电材料时,由于导体中发生了磁通变化,在导体中将产生涡流(涡旋电流),如图1所示。涡流的大小、相位和分布与材料的导电性能、磁性能相关,因此也必然与存在的缺陷相关;同时,涡流产生的电磁场,又会作用于检测线圈,使其阻抗发生变化。因此测定检测线圈阻抗的变化就可检测导电材料存在的缺陷。

图1 涡流产生示意图

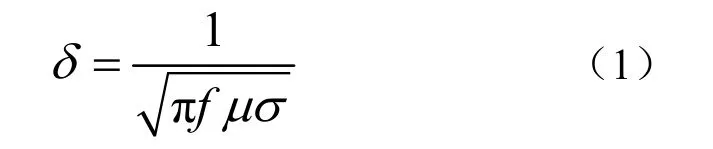

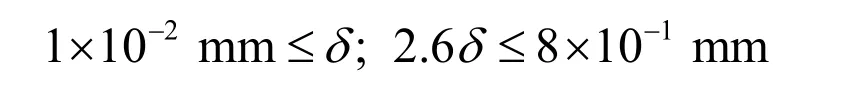

压电元件非粘接面的表面银电极(导体)中产生的涡流存在集肤效应,导体中涡流电流密度随深度增加而减小。根据涡流衰减特性,涡流标准渗透深度δ(距表面深度)满足[4]:

式中,f为激励线圈交流电的频率;μ为导体的磁导率;σ为导体的电导率。本次试验对象的导体材料为银,是非铁磁性材料,故μ=μ0=4.7×10-7H/m;银的电导率σ=63×106S/m。而在涡流检测中,一般认为有效检测深度不超过2.6δ,因为在该处时涡流密度一般已衰减了约90%,而2.6δ以外的总量为10%的涡流对线圈产生的效应是可以忽略不计的。

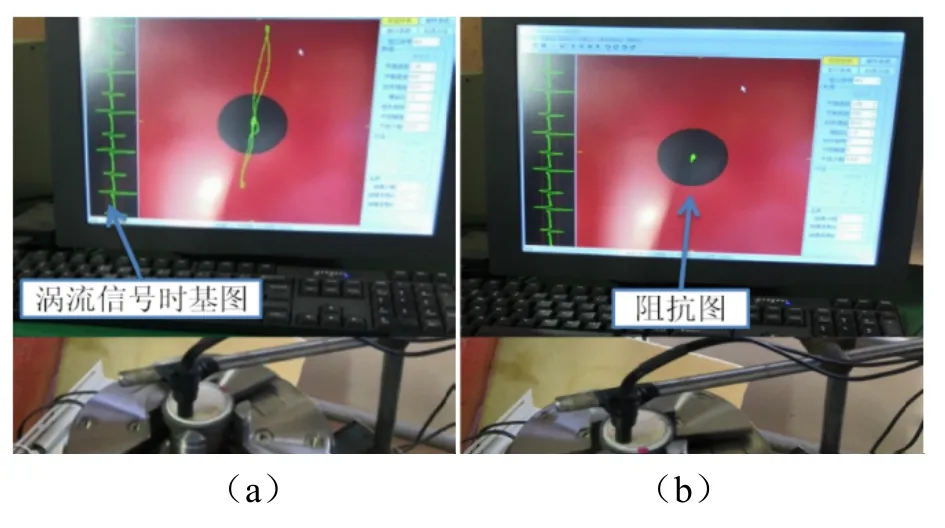

作为检测对象的压电元件,其表面银电极厚度≤10 μm、压电陶瓷0.8 mm,为充分检测表面银电极的物理状态,又防止压电元件粘接面导体(银电极及金属垫片)对涡流检测的影响,故涡流的检测限定条件分别表示为代入式(1)进行计算,可得激励线圈交流电的频率 4.23×104Hz ≤f≤ 4.02×107Hz,即激励线圈交流电的频率在此范围可满足检测需求。选取f=2.5×106Hz作为激励线圈交流电频率,利用涡流检测技术获取弯曲振子上压电元件裂纹情况图,如图2所示。

图2 涡流检测技术用于压电元件裂纹检测效果图

由图2可知,涡流检测技术可直观地反映表面银电极的信息,通过涡流信号时基图可观察、记录涡流线圈在压电元件上遍历扫描检测时线圈阻抗和时间的关系。通过阻抗图可完成阈值的设定,实现表面银电极断层识别的自动化。阻抗图在信号输出过程中,通过调节软件增益的大小,可实现输出涡流信号幅度的改变。随着软件增益增大,输出的涡流信号幅度也随之增大,在阻抗图中的输出涡流信号越接近甚至大于阈值。当表面银电极存在断裂时,涡流探头的检测线圈阻抗会发生明显的变化;当表面银电极不存在断裂时,涡流探头的检测线圈阻抗无明显的变化。涡流检测技术的缺点是得到的检测信号是检测线圈阻抗变化的电信号,难以确定缺陷的形状,并且受涡流线圈尺寸及检测原理限制,小于涡流线圈的裂纹和沿着涡流线圈轨迹方向(圆周方向)的裂纹难以检出。实际检测中,只需将开裂的压电元件予以剔除,对裂纹形貌无检测要求。压电元件开裂的形貌与分布情况呈现整体开裂的贯穿伤,无圆周方向开裂情况,即涡流检测技术满足实用需求。利用涡流检测对弯曲振子进行批量检测,并与人工目检对比,详见表1。

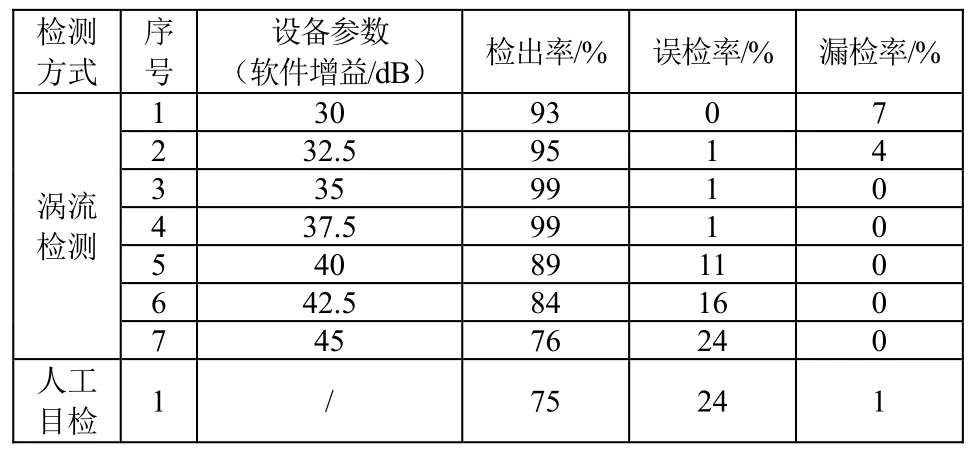

表1 弯曲振子压电元件裂纹检测效果对比情况表

由表1可知,当设备参数≥35 dB时漏检率为0,当设备参数≥40 dB时误检率大幅增加;因此将设备参数调整为37.5 dB可有效完成弯曲振子的裂纹检测工作,且此时裂纹检出率高,误检率、漏检率低。

2 射线检测技术

被检工件由于密度、厚度、缺陷等不同,对射线产生不同的吸收与散射的特性,可据此实现对工件中存在缺陷的检验。利用射线检测技术(X射线)获取弯曲振子上压电元件裂纹情况图,如图3所示。

图3 射线检测技术用于压电元件裂纹检测效果图

由图3可知,射线检测技术可获得相应检测图像,直观显示出弯曲振子上压电元件裂纹的形貌和分布,并可判定裂纹的性质和尺寸。射线检测技术的缺点有:(1)速度慢、成本高、设备体积大,不适合在线原位检测;(2)射线对人体有害;(3)受限于射线的频率、功率及弯曲振子的结构组成,记录透射射线强度的胶片黑度差别较小、较难区分,在实际检测应用中裂纹检出率较低、漏检率较高。

3 机器视觉检测技术

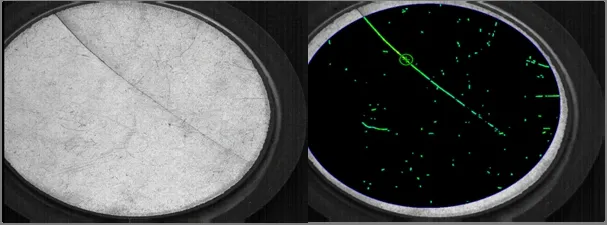

机器视觉检测技术[5],采用线性光源的反射和折射原理,利用反射光和折射光的色差进行模式识别,通过数字化处理技术,根据像素分布和亮度、颜色等信息,进行尺寸、形状、颜色等的判别,以此实现缺陷的识别。利用机器视觉检测技术获取弯曲振子上压电元件裂纹情况图,如图4所示。

图4 机器视觉检测技术用于压电元件裂纹检测效果图

由图4可知,机器视觉检测技术可获得弯曲振子表面清晰的图像,根据压电元件裂纹的形貌和分布,可判定裂纹的尺寸。机器视觉检测技术的缺点有:(1)对材料表面平整度及洁净度要求较高,否则将影响压电元件裂纹的检出概率(如图 4所示,表面划痕、凹槽、污渍均被视为缺陷点);(2)因弯曲振子装配、运输过程的相互碰撞和粘接剂的涂覆残留,压电元件表面存在较多划痕及多余的胶粘剂,难以保证表面平整度及洁净度;(3)在实际检测应用中前期误检率较高,需积累数量较多的压电元件表面图像数据,并对表面图像数据进行量化处理,以获取裂纹、划痕、凹槽和污渍数据信息的差别。利用机器智能 AI技术实现智能化才能区分压电元件裂纹、划痕、凹槽和污渍。

4 渗透检测技术

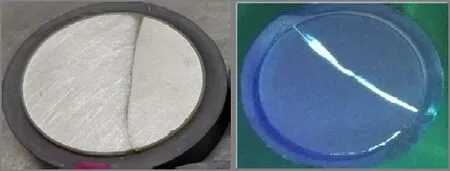

根据分子运动论,分子的无规则运动和分子间的作用力,产生了液体的毛细现象,毛细现象使液体能够渗入工件表面开口缺陷。渗透检测技术基于液体毛细现象,实现对表面开口缺陷检验。利用渗透检测技术获取弯曲振子上压电元件裂纹情况图,如图5所示。

图5 渗透检测技术用于压电元件裂纹检测效果图

由图5可知,渗透剂渗透到裂纹中,再利用显像剂将裂纹中的渗透液显示出来,从而将压电元件裂纹的形貌、分布及尺寸直观地呈现出来。渗透检测技术缺点有:(1)只能检出表面开口缺陷,被污染物堵塞的缺陷不能被有效检出;(2)清洗剂难以将渗透液和显像剂完全清洗干净,对弯曲振子后期的使用有一定影响;(3)检测结果与检测人员的操作和经验关系比较密切,检测过程较难控制;(4)在实际检测应用中裂纹检出率较低、漏检率较高。

5 结语

目前,无损检测技术的应用日益广泛,而国内外无损检测技术在换能器方面研究较少,本文简单介绍了几种无损检测技术在换能器压电元件无损检测中的应用,并对涡流检测技术的应用情况进行了详细的介绍。针对换能器生产过程中弯曲振子的压电元件开裂问题,结合弯曲振子结构组成及裂纹形貌特征,采用多种无损检测技术对缺陷进行检测。通过在弯曲振子的压电元件上的检测应用,采用涡流检测技术可明显提高检出率、降低漏检率,取得了良好的检测效果,可推广应用于其他类型弯曲振子的压电元件开裂的检测,弥补了现有各类弯曲振子目检的局限性。