3D打印UV与ABS材料仿生表面摩擦学性能

朱炜军,衣雪梅,王美玲

(西北农林科技大学 机械与电子工程学院,陕西 杨凌 712100)

3D打印是一种基于离散/堆叠原理,并通过逐渐积累原始材料进而实现样本制造的先进制造技术.3D打印技术具有众多优势,被赞誉为将引领世界第三次工业革命的关键核心技术,其技术特点可以使它通过程序设计出与自然界高度相似的微结构,实现复杂的三维微结构制备[1-6].

仿生摩擦学是摩擦学、工程技术与生物科学的交叉学科.仿生学试图在技术层面模仿自然界有机体的优异性质并将其应用于工程实践.一些学者针对摩擦损耗问题,结合仿生学技术提出了仿生耐磨表面的新设想.仿生非光滑表面是指根据自然界的优异结构与表面,在形成摩擦副的物体表面上设计出具有一定形状尺寸的非光滑几何单元,改变摩擦副接触状态,从而影响摩擦副的摩擦学性能[7-10].张东亚等[11]以锡基巴氏合金为基体,表面加工出发射线阵列和矩形阵列2种圆形凹坑织构,研究这2种织构在不同工况下摩擦学性能,实验结果表明:仿生表面的减摩性能会随滑动速度的增加而改善,但随接触压力的增加而降低;矩形阵列织构的摩擦学性能优于发射线阵列.王焕杰等[12]通过对赛龙SXL、研理PREM和研理UNIV 3种高分子材料不同仿生表面布置方式进行实验,得出当硬材料与软材料作为一对摩擦副时,织构应布置在软材料试样上,可改善摩擦副的摩擦学性能.赵帅等[13]通过在不锈钢表面制作微凹坑阵列式的仿生表面,与5种不同弹性模量的高分子材料组成摩擦副进行研究,得出织构化表面在接触过程中会产生应力集中和表面形变,材料的弹性模量越小,凹坑引起的变形越明显,可能产生的切削作用越显著.胡天昌等[14]通过实验制备45#钢表面复合润滑结构,研究仿生表面密度和凹坑尺寸对其摩擦性能的影响,结果表明:织构表面具有较小摩擦系数且耐磨性好;对同一孔径织构面,摩擦系数随面密度增加而减小;密度小于一定值时,摩擦系数随孔径减小而减小;密度增至一定值后,摩擦系数则随孔径增大而减小.边培莹等[15]对3D打印铝合金材料的摩擦学性能进行研究,通过测试高速传动件上3D打印铝合金的材料耐磨性能,研究3D打印技术对金属材料耐磨性能的影响.

综上,对仿生表面3D打印高分子材料的摩擦机理研究较少,摩擦机理并不明确.以3D打印光敏树脂(UV)和丙烯腈-苯乙烯-丁二烯(ABS)2种共聚物为样品,针对具有仿生表面的3D打印件进行了摩擦学性能研究,对于仿生表面作用机理的完善有重要意义.

1 实验

1.1 试样制备

本文采用球-面接触形式摩擦副,上试样采用GCr15钢球,下试样分别选用UV和ABS材料,各材料性能参数如表1所示.

表1 材料物理特性

选用矩形阵列织构的圆形凹坑,织构布置在软材料试样上,在干摩擦条件下进行实验.根据液态感光材料的光聚合原理[16-17],UV样品利用光固化技术(stereo lithography apparatus,SLA),采用光固化成型法,通过SLA激光光固化3D打印机制备.采用振镜扫描的方式,用Nd:YV04二极管泵浦固体激光器,波长355 nm,光斑0.08~0.20 mm,光斑直径0.15 mm,功率500 mV,脉冲频率10~150 kHz.ABS加工采用熔融堆积技术(fused deposition modeling,FDM),由宏瑞Z300制备.打印喷头为单喷头,喷嘴直径0.4 mm,打印速度为10~150 mm/s.最终加工出的表面形貌及截面轮廓如图1所示.板状样品是具有表面纹理微结构的30 mm×30 mm×3.5 mm的板.表面均匀分布直径400 μm,间距1 000 μm,凹坑深度300 μm的圆形凹坑.

a.UV仿生表面形貌;b.ABS仿生表面形貌;c.UV截面轮廓;d.ABS截面轮廓.图1 仿生表面形貌及截面轮廓Fig.1 Bionic surface morphology and section profile

1.2 实验设计

采用HSR-2M型高速往复式摩擦磨损试验机在室温20 ℃、湿度50%条件下进行磨损实验.实验机通过改变电动机的速度和可移动基座盘偏心率来调节往复运动的振幅和其振荡频率[18],往复行程固定为5 mm,由于3D打印板材样本是高分子材料,所以应在低负载条件下进行.实验载荷分别为3、5 N,转速分别为200、400 r/min,实验时间为30 min.实验结束后使用摩擦磨损实验机磨痕测量模块对其进行磨损量测量,使用体式显微镜SMZ25与激光共聚焦显微镜OLS4000对实验前后的样品进行分析.为了减小实验误差,每次测试都重复2次,并取2次实验数据的平均值.为保持试件表面清洁,减小实验误差,实验前用酒精棉将试样表面擦拭干净,使其自然晾干.

2 结果与讨论

2.1 摩擦系数结果与分析

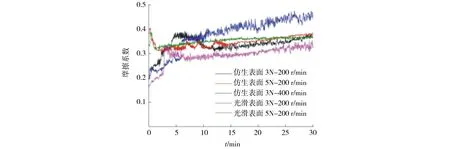

在不同工况条件下3D打印UV样品光滑表面与仿生表面摩擦系数结果,如图2所示.由图2可知,前10 min仿生表面的摩擦系数明显小于光滑表面,这是由于实验开始阶段处于磨合阶段,摩擦副接触表面间可能存在表面微凸体,随着摩擦副表面的相对运动,表面微凸体逐渐剥离形成磨粒,而仿生表面存在着圆形凹坑,磨粒磨损的影响会大大降低,可以看出,仿生表面摩擦系数一直处于缓慢增长的状态,不同于光滑试件摩擦系数的陡然升高.10 min以后,仿生表面的摩擦系数大于或者接近于光滑表面,这是因为随着摩擦时间的增长,仿生表面上的圆形凹坑被磨平,造成其摩擦机理与光滑表面相近,并且接触面积会随着凹坑磨平而变大.

图2 不同工况条件下UV光滑表面与仿生表面摩擦系数Fig.2 Friction coefficient between 3D printed smooth surface and bionic surface of UV under different working conditions

通过对比不同工作条件下UV试样仿生表面摩擦系数的结果,对数据进行计算,结果显示:在3 N载荷200 r/min转速工况下平均摩擦系数为0.534,5 N载荷200 r/min转速工况下平均摩擦系数为0.598,3 N载荷400 r/min转速工况下平均摩擦系数为0.642,由计算的平均摩擦系数可以得出,虽然部分时间段摩擦系数出现波动的情况,但是其平均摩擦系数整体仍趋于平稳,5 N载荷400 r/min转速条件下样品的摩擦系数略高于3 N载荷200 r/min转速下的摩擦系数,且速度对其影响更大.考虑到后期实验数据的变化可能与仿生表面受到破坏有关,现截取前10 min的数据进行分析研究,根据图中曲线可以看出前10 min各组数据的摩擦系数比较平稳且维持在一个较低的水平.通过计算前10 min的实验数据得出:3 N载荷200 r/min转速工况下的平均摩擦系数为0.245,5 N载荷200 r/min工况下的平均摩擦系数0.537,3 N载荷400 r/min工况下的平均摩擦系数为0.578.可以看出,在前 10 min中,各组试样的摩擦系数都保持在一个较低值,而3 N载荷200 r/min工况下的平均摩擦系数大大小于其余摩擦系数.

结果表明,实验开始时试样的摩擦系数保持较低水平,这是因为在钢球摩擦副作用下以点线接触进行摩擦,产生载荷集中效能,引起接触疲劳磨损,而UV是软材料,所以接触疲劳磨损可忽略.这种现象与硬基板承载机制相符,硬基板支撑在软基板上,恒速较大,容易在负载下变形,增加软基板压力组织,硬相接触更多的硬组织和软质基材实现均匀的分布载荷,而不会刮擦相互摩擦表面.10 min后,随着磨屑的堆积与样品表面微结构被破坏,3组试件的摩擦系数均缓慢增加,耐磨性逐渐降低.从整体图像上来看,摩擦系数最低的是载荷为3 N转速为200 r/min的一组,当载荷与转速增加时,材料的摩擦磨损情况会更加剧烈,会使材料的跑合期时间更短,提前进入到磨损稳定期.分析原因是因为材料表面存在一层保护薄膜,在最初的一段时间内,钢球需要先破坏掉薄膜才能接触到本质的高分子材料基体,因此得出当载荷与转速较大时,材料表面的氧化物等保护物质就会破坏的越早,也就是说在这种情况下材料的磨损现象便会越严重,即对于非金属的高分子材料而言,载荷与转速的大小会影响到材料的磨损情况的快慢.但是一段时间后,复合材料UV的摩擦系数曲线最终都稳定在0.7左右,可知载荷与转速的大小只会影响磨损快慢,而对材料的真实摩擦系数大小没有影响,也证实了摩擦系数是材料的本质特性.

在不同工况情况下ABS的3D打印光滑表面与仿生表面摩擦系数结果如图3所示.由图3可知,与UV材料不同,ABS仿生表面与光滑表面摩擦系数在3、5 N载荷条件下都近似相同.在3 N载荷条件下,实验开始时,仿生表面摩擦系数略高于光滑表面,随着实验进行,仿生表面与光滑表面的摩擦系数逐渐升高且逐渐接近.5 N载荷下,2种样品摩擦系数近乎相同.

图3 不同工况情况下ABS的3D打印光滑表面与仿生表面摩擦系数Fig.3 Friction coefficient between 3D printed smooth surface and bionic surface of ABS under different working conditions

通过对比不同工况条件下ABS试样仿生表面摩擦系数的结果,与UV样品不同,3组样品的摩擦系数均保持在一个相对较低的稳定水平,没有比较大的变化.通过对数据进行计算,结果显示:3 N载荷200 r/min工况下平均摩擦系数为0.336,5 N载荷200 r/min转速工况下平均摩擦系数为0.346,3 N载荷400 r/min工况下的平均摩擦系数为0.378.可以得出结论,在载荷一定的条件下,摩擦系数基本能够保持一致,转速为400 r/min时,对试件表面氧化物的摩擦次数在单位时间内就会越多,因此能够在更短的时间内将氧化物等保护物质破坏,在磨损实验过程中率先接触到高分子复合材料的基体;载荷一定时提高转速,摩擦系数间的2种材料分子在单位试件内的碰撞便会增多,根据能量守恒定律,此时的热能便会远远大于在低转速下的热能,热能增加宏观表现为材料摩擦面的温度升高,高分子材料的耐热性能较差,较高的表面温度会加快其材料磨损.结果表明,在3组实验中,试样始终保持着较低的摩擦系数,ABS材料较UV耐磨,实验产生的磨屑较少,仿生表面没有被破坏或破坏较轻,磨屑也没有堵塞凹坑结构,因此摩擦系数相比UV更稳定.

2.2 磨损量结果与分析

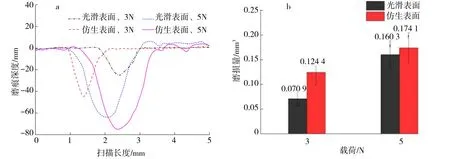

不同工况条件下3D打印UV光滑表面与仿生表面的磨痕截面与磨损量如图4所示,仿生表面的磨痕深度与磨痕宽度均大于光滑表面.在不同的工况条件下,仿生表面5 N载荷下的磨损量比3 N提高了40.0%,而光滑表面在5 N载荷情况下磨损量增加量高达126.0%.在相同工况条件下,光滑表面的磨损量均小于仿生表面的磨损量,对于3 N载荷的情况,仿生表面的磨损量较光滑表面有较大的增加,磨损量增加了75.5%,而5 N载荷情况下,虽然仿生表面的磨损量仍大于光滑表面,但是磨损量的差值远小于小载荷情况下磨损量差值,仅高了8.6%,也就说明,在大载荷情况下,仿生表面在耐磨方面表现的更加稳定.

a.磨痕截面轮廓;b.磨损量.图4 3 N、5 N载荷下UV光滑表面与仿生表面磨痕截面轮廓及磨损量Fig.4 Profile and wear amount of UV smooth surface and bionic surface under 3 N and 5 N load

a:磨痕截面轮廓;b:磨损量.图5 UV仿生表面不同工况下磨痕截面轮廓及磨损量Fig.5 Profile and wear amount of wear mark under different working conditions of UV bionic surface

不同工况条件下3D打印UV仿生表面磨痕截面及磨损量如图5所示,3 N载荷200 r/min工况下的磨痕最浅并且磨痕宽度最窄,3 N载荷400 r/min工况下磨痕最深.3 N载荷200 r/min工况下的样品的磨损量最小,5 N载荷200 r/min工况下与3 N载荷400 r/min工况条件下样品的磨损量较大.可得:5 N载荷相较3 N载荷磨损量提高了40.0%,转速400 r/min相较200 r/min磨损量提高了185.5%.实验结果说明,在相同的转速情况下,5 N载荷较3 N载荷有更大的磨损量,在相同的载荷情况下,转速比400 r/min、200 r/min的磨损量更大,且转速对磨损量大小的影响较大.

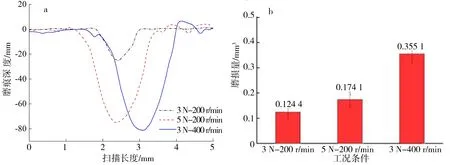

不同工况条件下3D打印ABS光滑表面与仿生表面的磨痕截面与磨损量如图6所示,仿生表面的磨痕深度与磨痕宽度均小于光滑表面.在不同的工况条件下,仿生表面5 N载荷下的磨损量比3 N提高了44.5%,而光滑表面在5 N载荷情况下磨损量增加量高达175.6%.在相同工况条件下,光滑表面的磨损量均大于仿生表面的磨损量,对于3 N的情况,仿生表面的磨损量与光滑表面磨损量近似,较光滑表面磨损量降低了8.3%,而5 N载荷情况下,仿生表面的磨损量仍小于光滑表面,并且仿生表面磨损量的改善情况更为明显,磨损量降低了40.1%,说明对于ABS材料,仿生表面可以改善材料的耐磨特性,并且在大载荷情况下,仿生表面对于耐磨情况的改善更为明显.

a:磨痕截面轮廓;b:磨损量.图6 3 N、5 N载荷下ABS光滑表面与仿生表面磨痕截面轮廓及磨损量Fig.6 Profile and wear amount of ABS smooth surface and bionic surface under 3 N and 5 N load

在不同工况条件下3D打印ABS仿生表面磨痕截面及磨损量如图7所示.可以看出,3 N载荷200 r/min的条件下样品的磨损量最小,5 N载荷200 r/min与3 N载荷400 r/min条件下样品的磨损量较大.通过计算可得:大载荷相比小载荷磨损量提高了2.69%,高转速相比低转速磨损量提高了12.5%.分析结果说明,与UV相比,磨损量有着很大幅度的降低,可以说明ABS比UV材料耐磨性更加优异.然而比较3组工况下实验数据,在相同的转速情况下,大载荷比小载荷会产生更大的磨损量,在相同的载荷情况下,高转速比低转速的磨损量更大,并且转速对磨损量大小的影响较大,这点与UV的实验情况类似.

a.磨痕截面轮廓;b.磨损量.图7 ABS仿生表面不同工况下磨痕截面轮廓及磨损量Fig.7 Profile and wear amount of wear mark under different working conditions of ABS bionic surface

2.3 磨损形貌分析

a、 b.3 N载荷200 r/min工况下二维形貌;c.3 N载荷200 r/min工况下三维形貌;d、e.5 N载荷200 r/min工况下二维形貌; f.5 N载荷200 r/min工况下三维形貌;g、h.3 N载荷400 r/min工况下二维形貌;i.3 N载荷400 r/min工况下三维形貌.图8 不同工况下仿生表面UV磨损后形貌Fig.8 Ultraviolet wear patterns of bionic surfaces under different working conditions under different working conditions

在不同工况条件下,仿生表面UV样品表面形貌的显微镜图像如图8所示,3 N载荷200 r/min工况下形成的磨痕最窄最浅,3 N载荷400 r/min工况下形成的磨痕最宽最深,这与测得的摩擦系数和磨损量相符合.3种工况下表面凹坑均遭到严重破坏,在高载荷与高转速的情况下,样品磨损情况明显增大,表面的凹坑结构中几乎被磨屑填满并且周边存在大量磨屑.圆形凹坑中堆挤了大量由摩擦后产生的晶体状磨屑,样品表面有一点磨损,但表面平整,没有明显的磨粒导致的划痕和犁沟磨损,主要为粘着磨损.

在不同工况条件下,仿生表面ABS样品表面形貌的显微镜图像如图9所示,3 N载荷200 r/min工况下形成的磨痕最窄最浅,3 N载荷400 r/min工况下形成的磨痕最宽最深,这与测得的摩擦系数和磨损量相符合.图片显示,磨屑较少,凹坑中未被磨屑填满,与UV材料仿生表面被磨屑不同,因此ABS仿生表面的摩擦系数可以保持在一个稳定且较低的水平上,也可以说明ABS材料较UV材料耐磨性更好.在摩擦过程以后,样品表面产生了明显的磨痕,且磨痕均较为光滑,几乎没有由磨屑导致的明显划痕与犁沟.可以说明,由于仿生表面的容屑机理,材料表面减少磨屑导致的磨粒磨损所带来的影响.然而随着实验的进行,样品表面的温度逐渐增加,接近ABS材料的热变形温度,使材料表面的黏着磨损极大地增加.根据显微镜图像可以说明,仿生表面可以有效地减少磨屑造成的磨粒磨损,材料的主要磨损方式为黏着磨损,伴随有磨粒磨损.

a、b.3 N载荷200 r/min工况下二维形貌;c.3 N载荷200 r/min工况下三维形貌; d、e.5 N载荷200 r/min工况下二维形貌;f.5 N载荷200 r/min工况下三维形貌; g、h.3 N载荷400 r/min工况下二维形貌;i.3 N载荷400 r/min工况下三维形貌.图9 不同工况下仿生表面ABS磨损后形貌Fig.9 Ultraviolet wear patterns of bionic surfaces under different working conditions under different working conditions

仿生表面对表面摩擦学性能起到改善作用,然而,研究者发现,仿生表面的引入会导致边缘应力集中,当摩擦副对偶材料弹性模量较小时,会产生凸起,可能会导致未切削作用的产生,随着高分子材料的弹性模量增加,仿生表面造成的未切削作用逐渐减弱[13].切削作用对弹性模量较小的UV材料造成的增摩作用大于仿生表面对其产生的减摩作用,因此仿生表面对摩擦系数与磨损率起到增加的作用;而弹性模量较大的ABS材料增摩作用小于减摩作用,仿生表面对摩擦系数与磨损率起到降低的作用.

3 结论

在这项研究中,讨论了具有3D打印仿生表面的UV与ABS 2种材料的摩擦磨损特性.通过3D打印技术分别制备了2种具有仿生表面的试件以及光滑表面试件,在不同的工况条件下对其进行摩擦磨损实验,经实验分析得结论如下:

1)对于UV材料,在3 N载荷下,仿生表面在稳定磨损阶段标准化磨损量仍大于光滑表面;对于ABS材料,在3 N载荷下,虽然仿生表面磨损量已小于光滑表面,但是相较于光滑表面,仿生表面对于磨损量的改善情况并不明显.在5 N载荷下,UV材料虽然光滑表面总磨损量小于仿生表面,但在稳定摩擦阶段,仿生表面的磨损量及标准化磨损量相对较小,并且相对3 N载荷情况,磨损量的增加量较少;对于ABS材料,在5 N载荷下,仿生表面的磨损量及标准化磨损量明显小于光滑表面.

2)与ABS相比,UV硬度较低,耐磨性差,材料较软,磨损时会有大量磨屑产生,会造成仿生表面堵塞,产生的磨屑对表面的磨损影响较小,因此会影响仿生表面的耐磨特性,从而大大降低仿生表面改善表面耐磨性的作用.ABS相比UV较硬且是较为耐磨的材料,出现了在3 N、5 N载荷下磨损量均得到改善的情况.由于其不会产生大量磨屑,从而不会堵塞表面凹坑,同时由于磨屑较硬,其所带来磨粒磨损较为严重,因此仿生表面的容屑作用可以使其耐磨性能得到充分运用.