厚壁螺旋埋弧焊管焊缝反弯试验断裂原因分析*

李平利, 席敏敏, 田 磊, 李中祥,韦 奉, 芦 琳, 宋海辉, 冯 敏

(1. 陕西省天然气股份有限公司, 西安710016;2. 宝鸡石油钢管有限责任公司, 陕西 宝鸡721008;3. 国家石油天然气管材工程技术研究中心, 陕西 宝鸡721008;4. 西安市现代理化检测服务有限公司, 西安710199)

0 前 言

随着我国石油天然气工业的飞速发展, 油气输送用管材也朝着大输量方向迈进, 高钢级、 大直径、 厚壁螺旋埋弧焊管得到了广泛的应用, 对相应管材的力学性能指标要求也更为严苛[1-3]。 埋弧焊管焊缝导向弯曲性能是其力学性能的一项重要指标, 可用于检测焊接工艺、 表面缺陷以及研究焊接接头抵抗弯曲塑性变形的能力[4-6]。 因此,分析螺旋埋弧焊管, 特别是厚壁螺旋埋弧焊管焊缝反弯试验断裂的原因, 并找出相应解决措施,对保证高钢级、 大直径、 厚壁焊管质量以及重大管道的安全运行十分重要。 本研究针对某壁厚为21.4 mm 螺旋埋弧焊管焊缝反弯试验断裂原因进行了分析。

1 试验准备

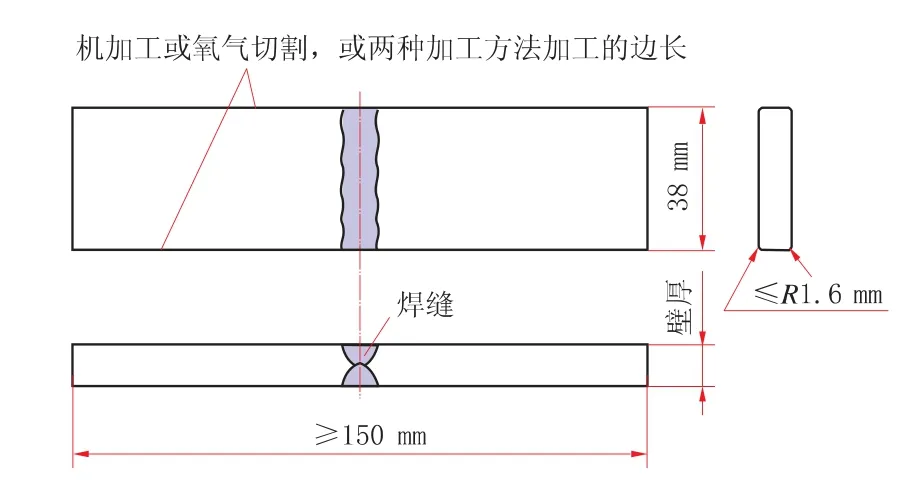

螺旋埋弧焊管焊缝导向弯曲试样制备如图1所示。 导向弯曲试验设备为300 kN 电子万能试验机, 弯头直径190 mm, 弯曲180°。 断口SEM试验设备为日立S-3700N 型扫描电子显微镜。

图1 螺旋埋弧焊管焊缝导向弯曲试样制备示意图

2 试验结果与分析

2.1 断口宏观形貌

反弯试验试样实物照片如图2 所示, 试样断裂于焊缝中心处(在进行弯曲试验前表面无肉眼可见缺陷)。 试样断口横截面宏观形貌如图3 所示,自上而下分别为内焊、 内外焊交界及外焊部位。

图2 反弯试验试样实物照片

由图3 可见, 断口存在明显形貌异常区域,内焊处存在一条银白色带状区域 (黄色虚线标记), 该区域纵向贯穿试样内焊缝, 带状区域左右两端呈发散状的撕裂棱 (红色虚线标记), 初步判断该试样从此形貌异常区域处起裂。

图3 试样断口横截面宏观形貌

2.2 断口内焊部位微观形貌

对断口内焊部位进行SEM 观察, 发现形貌异常区域内存在相互连接的蚕形凹坑, 凹坑底部有未完全交接融合的柱状晶; 形貌异常区域凹坑边部及下方零散分布有尺寸较大的夹杂物, 其余部位呈韧窝形貌, 具体情况如下。

2.2.1 形貌异常区域

断口形貌异常区域SEM 形貌如图4 所示。由图4 可以看出, 形貌异常区域凹坑内存在多处粗大柱状晶, 图4 (a) 中视域内凹坑底部最大柱状晶区域整体宽度约1.0 mm, 高度约0.4 mm,其周边部位存在撕裂棱及微裂纹; 相应的柱状晶微观形貌如图4 (b) 所示, 柱状晶生长方向垂直于焊缝表面, 多数晶粒表面光滑, 起伏不平,晶粒之间存在多处缝隙, 并未完全交接融合。 柱状晶区域以沿晶断裂形貌为主, 小部分呈穿晶断裂形貌。

金属在凝固末期, 在固相线Ts附近, 晶体交织长合成枝晶骨架, 这时晶体本身可发生强烈变形, 但晶体间残存的液相则不易自由流动, 在拉伸应力作用下产生的微小缝隙将无法填充[7], 随着温度继续下降, 产生凝固裂纹。 螺旋焊管内焊缝凝固裂纹的分布特征是沿焊缝纵向分布[8-9]。 图4所示柱状晶区域内大多数晶粒表面光滑, 为液膜分离的断口特征, 再结合柱状晶垂直于焊缝表面的生长方向以及纵向断续贯穿分布于内焊缝的特征, 判断此区域为热裂纹中的凝固裂纹。 对于螺旋焊管, 上述拉伸应力可包含焊接应力及管坯成型残余应力。 在进行反弯试验时, 随着弯曲载荷的增大, 反弯试样上多处微小凝固裂纹从边缘起裂, 之后裂纹逐步向周边扩展, 最后与周围的裂纹彼此连接, 最终导致试样断裂。

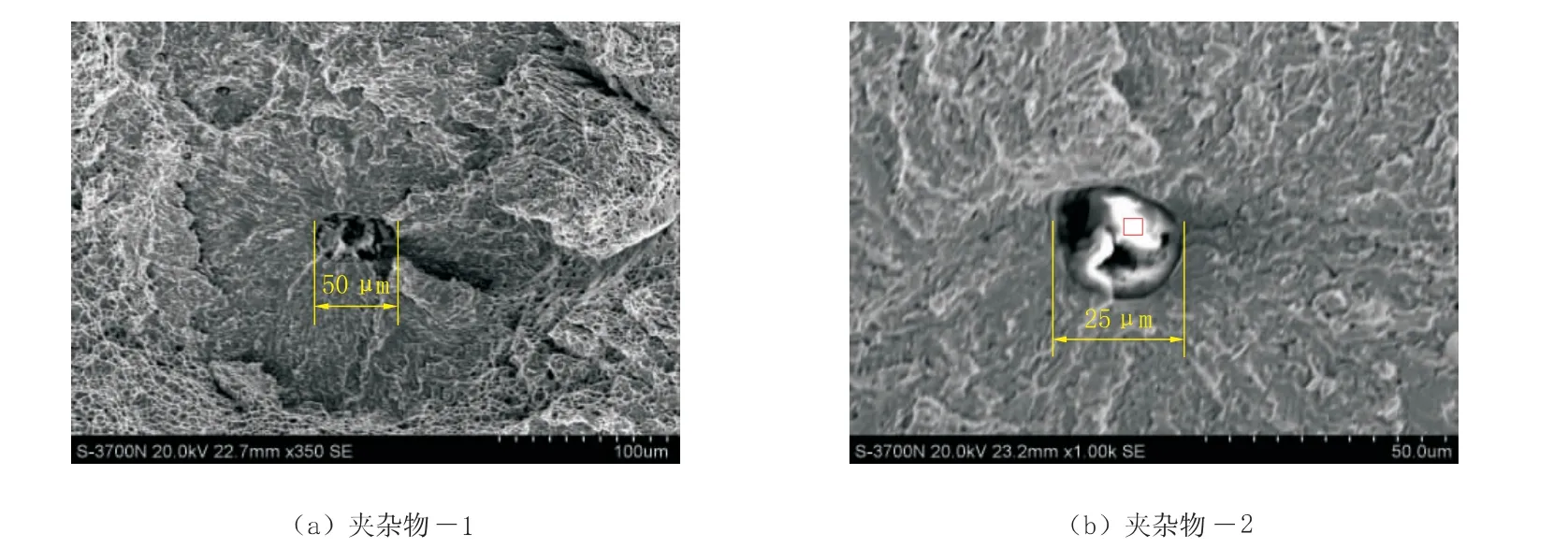

2.2.2 夹杂物

大尺寸夹杂物SEM 形貌如图5 所示。 依据标尺, 夹杂物-1 直径最大处约50 μm, 呈黑色,椭球形, 玻璃质, 从形貌及色泽特征判断为硅酸盐类夹杂物; 夹杂物-2 直径最大处约25 μm,呈球形, 色泽明亮; 两个夹杂物均属于尺寸较大的夹杂物。 两个夹杂物周围均为放射状花样, 呈准解理断裂形貌。

图5 大尺寸夹杂物SEM 形貌

对夹杂物-2 进行EDS 点扫描 (图5 (b) 中红色方框), 扫描结果见表1。 由表1 可判断出夹杂物是由Al2O3、 MgO 等简单氧化物复合而成的复杂化合物, 一般由焊剂熔渣与熔池金属的冶金反应带入[10-11]。

表1 夹杂物-2 EDS 扫描结果

夹杂物与基体金属在塑性上差别较大, 在金属变形过程中, 夹杂物不能跟随基体金属相应地发生变形, 致使周围应力集中越来越大, 从而导致其与基体金属脱开而产生微裂纹, 随着变形的不断进行, 微裂纹不断产生并向周围扩展。 此反弯试样焊缝中尺寸较大的夹杂物在弯曲载荷的作用下构成了一定的裂纹源, 破坏了焊缝的韧性,加速了试样的断裂。 此外, 尺寸较大的夹杂物对于焊缝凝固裂纹的产生也有促进作用[12]。

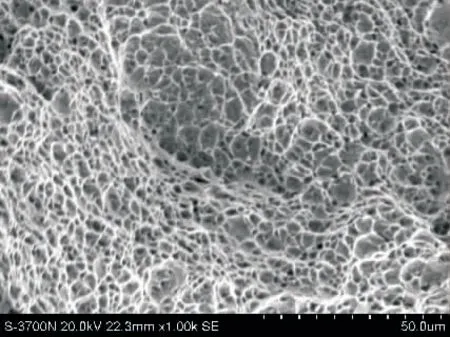

2.2.3 其他区域

断口内焊其他区域微观形貌如图6 所示, 均为韧窝形貌, 呈塑性断裂, 由此可见, 原有焊材匹配下的焊缝韧性良好。

图6 断口内焊其他区域SEM 形貌

2.3 断口内外焊交界部位微观形貌

断口内外焊交界部位微观形貌如图7 所示,由图7 可以看出有明显的呈方向性生长的枝晶,呈准解理断裂形貌。 内外焊交界部位的SEM 试验未见尺寸较大的夹杂物以及其他形貌异常的区域。

图7 断口内外焊交界部位SEM 形貌

2.4 断口外焊部位微观形貌

断口外焊部位微观形貌如图8 所示。 外焊上部主要为河流花样, 有明显解理台阶, 其次有众多撕裂棱及小部分韧窝, 呈解理+准解理+韧窝断裂形貌; 外焊下部主要有众多撕裂棱, 其次为韧窝, 呈准解理+韧窝形貌, 为正常撕裂形貌。 SEM试验未见尺寸较大的夹杂物及其他形貌异常区域。

图8 断口外焊部位SEM 形貌

3 讨论与建议

此次反弯试样断裂的主要原因是内焊部位纵向断续分布有多处凝固裂纹, 而尺寸较大夹杂物的存在也在一定程度上破坏了焊缝的韧性, 加速了试样的断裂。

热裂纹具有高温断裂的性质, 发生高温沿晶断裂的条件是, 高温阶段晶间的延性或塑性变形能力δmin不足以承受当时应力所产生的应变量ε[7]。因而控制凝固裂纹的产生主要应控制焊接过程中作用于焊缝部位的拉应力。 螺旋焊管采用三辊弯板的原理进行冷成型, 成型过程会产生周向、 轴向、 径向应力, 管坯成型后的残余应力可导致后续钢管焊接热裂纹的产生, 因此从控制成型工艺的角度进行考虑: ①采用设计最佳成型角度[13], 并在生产过程中控制成型角度的稳定性, 尽可能避免错边、 缝松等缺陷; ②控制1#、 2#、 3#成型辊对钢带的有效变形量, 尽可能降低管坯在成型过程中产生的残余应力。 此外, 控制焊缝成型系数, 在保证内外焊缝重合量的前提下, 通过调整焊接电流及电压, 使焊缝形貌变宽变平, 这样不仅可以降低焊接应力, 还可以减小焊缝中心区域的偏析程度, 避免内焊缝在熔池凝固过程中产生凝固裂纹。

内焊大尺寸夹杂物的控制主要从焊剂方面着手: ①在保证性能匹配的前提下, 尽可能地选用杂质含量低的管线钢专用焊剂[14-15], 或将优质碱性焊剂与普通焊剂按比例混合使用, 提高质量,降低成本; ②严格按照使用要求对焊剂进行烘干以及杂质筛除等, 避免夹杂。

4 结 论

(1) 焊缝反弯试样断裂主要原因是内焊部位存在多处凝固裂纹及尺寸较大夹杂物的焊接缺陷。

(2) 可通过控制最佳成型角的稳定性、 保证钢带有效变形量以及调整焊缝形貌使其变宽变平的方式降低管坯残余应力及焊接应力, 从而避免内焊凝固裂纹的产生。

(3) 可通过选用杂质含量低的优质碱性焊剂、 按要求对焊剂进行烘干以及杂质筛除等措施来避免焊缝产生尺寸较大的夹杂物, 同时也可降低焊缝中心偏析程度, 提高焊缝质量。