T 型分子筛膜脱盐性能的研究

臧毅华,盛春光,吴 巍,刘宗园,郑秋红,陈 赞

(中海油天津化工研究设计院有限公司,天津300131)

相比于传统海水淡化技术,使用分子筛膜进行脱盐处理具有能耗低、耐高温、抗腐蚀等优点〔1〕。目前,研究者已经针对不同类型的分子筛膜进行了脱盐研究,其中研究较多的有MFI 型、NaA 型和SOD型分子筛膜等〔2-6〕。MFI 型分子筛膜具有较高的硅铝比,耐酸性最好,但是在脱盐过程中膜通量和截留率都比较低。NaA 型和SOD 型分子筛膜的硅铝比为1,亲水性强,膜通量和截留率都较高;但是,在高水含量的水热条件下,这两种类型分子筛膜骨架中铝非常容易脱离,进而导致膜表面产生缺陷,造成膜分离性能的下降〔7-8〕。T 型分子筛膜的硅铝比为3~4,具有较好的亲水性和水热稳定性;并且,T 型分子筛膜表面晶体平均孔径为0.36 nm×0.51 nm,介于水和绝大多数离子动力学直径之间〔9-11〕。所以,T 型分子筛膜可以作为海水淡化的无机分离材料。笔者使用自制平均粒径600 μm 的T 型分子筛作为晶种,采用真空涂敷法将晶种负载在α-Al2O3载体管表面,通过水热合成制备了T 型分子筛膜;然后,使用T 型分子筛膜对氯化钠溶液进行渗透汽化脱盐实验,考察T 型分子筛膜的脱盐性能。

1 实验部分

1.1 原料和试剂

氯化钠(分析纯)、氢氧化钠(分析纯)、氢氧化钾(分析纯),天津光复精细化工研究所;偏铝酸钠(化学纯),国药集团化学试剂有限公司;硅溶胶(固含量25%),青岛市基亿达硅胶试剂厂;四甲基氢氧化铵(有效组分质量分数25%);α-Al2O3载体管(外径12 mm,内径8 mm,长250 mm,平均孔径2~3 μm,孔隙率30%~40%),广东佛山陶瓷研究所;去离子水为实验室自制。

1.2 T 型分子筛晶种的制备

将氢氧化钠、氢氧化钾依次加入去离子水中;待溶液冷却至室温,加入四甲基氢氧化铵搅拌;待溶液澄清,依次缓慢加入偏铝酸钠和硅溶胶,搅拌陈化12 h,溶液中各成分的物质的量比为n(SiO2)∶n(Al2O3)∶n(Na2O)∶n(K2O)∶n(H2O)∶n(TMAOH)=1∶0.05∶0.3∶0.1∶30∶0.3;陈化后将溶液倒入内衬聚四氟乙烯的水热反应釜(100 mL,烟台科立化工设备有限公司),并放入100 ℃烘箱(UFE500,Memmert)水热晶化24 h。得到的晶种溶液使用离心机(TD5K,东旺仪器),在4 000 r/min 的条件下离心5 min,之后倒掉上层清液补充去离子水,重复上述步骤继续离心水洗至上层清液为中性取出晶种。将晶种放入烘箱在80 ℃条件下干燥12 h,之后放入马弗炉(SC-GX0105)在550 ℃条件下煅烧6 h 去除模板剂,冷却后得到T 型分子筛晶种。

1.3 T 型分子筛膜的制备

将α-Al2O3载体管外表先后使用800#、1 200#砂纸打磨光滑,之后将载体管先后浸泡在1 mol/L 盐酸溶液和1 mol/L 氢氧化钠溶液中,分别超声振荡30 min,取出后使用去离子水洗至中性,放入烘箱80 ℃烘干2 h,取出待用;使用自制T 型分子筛晶种与去离子水制备成1 g/L 晶种溶液,之后使用超声分散1 h 待用;使用聚四氟乙烯密封塞堵死载体管一端,另一端连接真空泵;打开真空泵后,迅速将载体管放入晶种溶液中保持5 s,取出载体管后使用医用脱脂棉擦拭载体表面,使管表面晶种层均匀、平整,之后将载体管放入马弗炉在260 ℃下加热固化3 h,之后取出待用;按照n(H2O)∶n(TMAOH)=20∶1∶5.1∶1.7∶300 使用硅溶胶、偏铝酸钠、氢氧化钠、氢氧化钾和去离子水制备膜合成液,并陈化24 h 待用;将载体管两端堵死放入反应釜,并放入膜合成液,在150 ℃下水热反应16 h,之后将膜管取出,使用去离子水将表面清洗至中性,烘干,得到T 型分子筛膜。

1.4 T 型分子筛和T 型分子筛膜的表征和评价

所制备的T 型分子筛和T 型分子筛膜使用X射线衍射分析仪(D/max-2500 型,日本理学株式会社)表征其晶相结构和结晶度;使用扫描电子显微镜(SEM,S-4800,Hitachi)来观测其表面及截面形貌。

采用不同浓度的氯化钠溶液来测定所合成的T型分子筛膜的脱盐性能。脱盐性能由渗透通量(J)和离子截留率(R)两方面评价,渗透通量J 为单位时间单位膜面积内透过膜的物质的总质量,单位kg/(m2·h)。渗透通量由自建膜评价装置进行检测,设备工艺流程见图1。实验检测方法:向原料罐加入氯化钠溶液,打开循环泵待系统循环5 min,开启加热。待系统达到指定温度,依次打开冷凝器、真空泵,测量单位时间内渗透液罐内液体质量即可得到膜的渗透通量。离子截留率Rj=(Rj,F-Rj,P)/Rj,F,其中Rj,F、Rj,P分别为原料侧和渗透侧料液中的离子浓度,下角标j 代表钠离子或氯离子。进料侧和渗透侧的离子浓度由台式离子计(S220-K,梅特勒-托利多)进行检测。

图1 膜评价装置工艺流程

2 结果与分析

2.1 T 型分子筛晶种及筛膜的表征

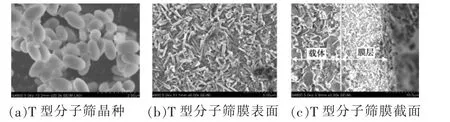

T 型分子筛晶种及筛膜的SEM 如图2 所示。

图2 T 型分子筛晶种和T 型分子筛膜SEM

由图2(a)可以看出,晶种晶粒均为圆柱形,柱长约600 nm,直径约150 nm。晶种粒径较小,具有较高的反应活性,适合作为分子筛膜生长的活性中心〔12〕;并且小粒径的晶种可以在膜表面涂覆更加致密,更有利于减少膜合成过程中表面缺陷的产生〔13〕。而从图2(b)、图2(c)可以看出,T 型分子筛晶粒在载体管表面a&b 轴向上交错生长,晶粒成圆柱形,柱长约2 μm,直径约500 nm,表面生长均匀、致密。从截面SEM 照片可以看出,分子筛膜与载体连接紧密,有明显分界线,厚度均匀,膜层厚度约10 μm 左右,并且晶粒没有进入载体孔道内部从而堵塞孔道。

T 型分子筛晶种及筛膜的XRD 谱图如图3 所示。

由图3 的T 型分子筛晶种XRD 可以看出,在2θ 为23.9°、13.6°、20.7°的位置显示出很强的T 型分子筛的特征衍射峰,且没有其他晶体的杂峰出现。而T 型分子筛膜的XRD 上,晶化后的膜管同时具有α-Al2O3和T 型分子筛的特征峰。

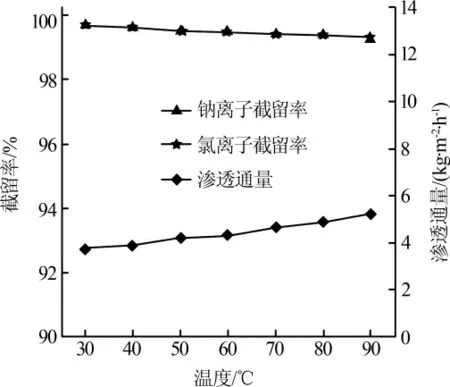

2.2 温度对脱盐效果的影响

在进料流量为3 L/h,原料液氯化钠质量分数为3.5%的条件下,考察温度对T 型分子筛膜脱盐效果的影响,结果见图4。

图4 温度对T 型分子筛膜脱盐效果的影响

从图4 可以看出,操作温度从30 ℃上升至90 ℃的过程中,膜通量从3.74 kg/(m2·h)上升至5.25 kg/(m2·h),而离子截留率从99.71%下降至99.34%。这是因为随着温度上升,溶液中分子运动加剧,水分子更容易穿过膜表面,并且随着温度的上升,溶液的流体形式从层流逐渐向湍流过渡,膜表面的浓差极化现象减弱,过膜阻力也相应的减弱,所以渗透通量会增加〔14〕。离子截留率随着温度的增加虽然略有下降,但是总体仍保持在99%以上,下降的原因可能是由于温度上升造成离子运动更加剧烈,更容易通过膜的孔道,进入膜的渗透侧。

2.3 进料流量对脱盐效果的影响

在温度为90 ℃,原料液氯化钠质量分数为3.5%的条件下,考察进料流量对T 型分子筛膜脱盐效果的影响,结果见图5。

图5 进料流量对T 型分子筛膜脱盐效果的影响

从图5 可以看出,随着进料流量的增加,离子截留率逐步从99.5%下降至99.31%, 而渗透通量从3.56 kg/(m2·h)上升至5.42 kg/(m2·h)。 随着进料流量的上升,膜表面流速增加,跨膜压差增大,渗透通量也就相应的增加〔15〕。但是在进料流量从1 L/h 上升至3 L/h 的过程中,渗透通量从3.56 kg/(m2·h)上升至5.25 kg/(m2·h),而进料流量从3 L/h 上升至6 L/h 的过程中,渗透通量仅上升至5.42 kg/(m2·h),增幅明显下降。这可能由于跨膜压差的增大,会使大量的盐沉积在膜表面,堵塞了部分孔道,造成渗透通量不能继续增大。而溶液中的离子在跨膜压差增大的条件下,会更容易穿过膜层,造成截留率的下降〔16〕。

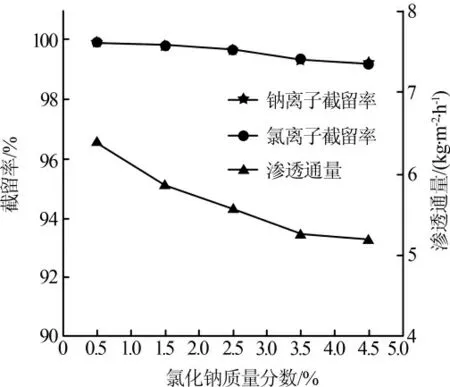

2.4 氯化钠浓度对脱盐效果的影响

在温度为90 ℃,进料流量为3 L/h 的条件下,考察氯化钠浓度对脱盐效果的影响,结果见图6。

图6 氯化钠浓度对T 型分子筛膜脱盐效果的影响

从图6 可以看出,随着氯化钠质量分数从0.5%上升至4.5%,渗透通量从6.38 kg/(m2·h)下降至5.19 kg/(m2·h),离子截留率从99.95%下降至99.2%。这是由于溶液中离子浓度升高,会更多地沉积在膜表面,占据有效的吸附位,从而堵塞孔道〔9〕;另一方面,浓度升高也会使膜表面的浓差极化现象加剧,使得水分子更难穿过膜表面,导致渗透通量的下降。虽然在溶液离子浓度上升的情况下,离子截留率略有下降,但是总体还保持在99%以上,表现出很好的脱盐效果。

2.5 操作时间对脱盐效果的影响

在温度90 ℃,进料流量为3 L/h,原料液氯化钠质量分数为3.5%的条件下,进行196 h 渗透汽化脱盐实验,考察T 型分子筛膜长时间运行的脱盐效果及膜的稳定性。结果表明,在长时间脱盐实验中,前期渗透通量和离子截留率略有下降,但后期基本保持稳定,渗透通量保持在4.9 kg/(m2·h)以上,离子截留率保持在99%以上。这是因为在实验前期,溶液中的离子占据了膜表面的吸附位并达到了平衡,此后在溶液浓度不继续上升的情况下,离子并没有更多地堆积在膜表面。T 型分子筛膜脱盐后的SEM 图显示,经过196 h 的脱盐实验,膜表面已经有正方形的氯化钠晶体,而膜表面晶型依然保持良好,没有产生缺陷。说明在长时间脱盐实验过程中,T 型分子筛膜具有良好的稳定性。

3 结论

(1)进料流量、操作温度和氯化钠浓度对T 型分子筛膜的脱盐性能有一定的影响,随着进料流量和温度的增加,膜的渗透通量增大而离子截留率降低;而氯化钠浓度的上升,会导致膜的渗透通量和离子截留率的下降。根据实验数据以及综合考虑操作条件、运行成本和膜的使用寿命,确定进料流量为3 L/h,操作温度90 ℃为最佳的膜脱盐条件。

(2)在进料流量为3 L/h,操作温度为90 ℃,氯化钠质量分数为3.5%的条件下,196 h 长时间运行过程中,膜渗透通量保持在4.9 kg/(m2·h)以上,离子截留率保持在99%以上,膜渗透通量及离子截留率保持稳定。脱盐后的膜表面晶型基本完好,无明显缺陷,说明制备的T 型分子筛膜具有良好的脱盐性能以及水热稳定性。同时,也表明T 型分子筛膜是一种可以进行海水淡化的膜材料,具有很好的应用前景。