某矩形密封连接器电镀质量提升措施

孙 伟

(贵州航天电器股份有限公司,贵州 贵阳 550000)

密封连接器由绝缘玻璃子、金属外壳和接触件,装在专用的模具中,在惰性气氛的保护下经高温烧结而成的封接体。主要应用在航天、航空、石油以及一些特殊的领域。由于密封连接器使用的环境特殊,这种金属外壳和接触件均选用4J29(可伐合金)作为基材[1],通过烧结后再进行电镀,以达到其使用功能。近年来,随着航天、航空及船舶领域的飞速发展,对密封接连接器的需求量越来越大[2]。同时,对产品各项性能指标的要求也越来越高,如绝缘电阻、耐腐蚀性以及接触件插孔内镀层问题等,其中某一性能出现问题,都将直接影响到产品的使用。本文主要对当前绝缘电阻低、耐腐蚀性能差以及插孔发黑存在的问题,从电镀工艺方面进行了分析和改进。

1 实验方法

实验样品由我公司自行生产的某型号矩形密封连接器。镀层测厚设备采用XDLM263型X-Ray镀层测厚仪;采用EVO MA10型扫描电子显微镜和自带的EDAX观察样品表面形貌和成分;利用我公司自主研发的LNJC-Ⅱ型耐压、绝缘自动测试仪测试产品绝缘耐压,测试时间0.5~5 s;盐雾实验在Q-FOG盐雾箱上进行,依据GJB1217A-2009方法,条件B进行试验,主要技术参数为:盐溶液浓度5%,温度35±2 ℃,pH=6.5~7.2。

2 结果与讨论

2.1 绝缘电阻不合格分析

绝缘电阻是影响密封连接器质量的主要因素之一,其电阻值越高,产品的安全可靠性也就越高[3]。在生产中往往会遇到类似情况,密封连接器烧结后未经电镀时,绝缘、耐压、密封性等性能指标满足工艺要求,但经电镀后,将产品放置在空气一段时间后,通常会出现绝缘降低或失效现象。影响绝缘电阻的因素:玻璃子存在微裂纹、绝缘玻璃子表面有杂质。如电镀后处理工艺不当,将直接影响产品的绝缘电阻性能。

(1)玻璃子存在微裂纹

玻璃是非晶无机非金属材料,由于没有固定的熔点,在高温下烧结时,以流体状态存在,且烧结过程中会产生大量的气泡,从玻璃内部向表面溢出,造成部分气泡聚集在玻璃表面而形成微裂纹或孔隙。对于有微裂纹的封接件,玻璃表面经过酸洗、碱洗及电镀工序处理后,各种溶液渗入微细裂纹中,特别是金属离子容易吸附在裂纹深处,常规的水洗方式很难将它们彻底清洗出来。产品经电镀后烘干,残留在微裂纹中的金属盐以结晶体形式固化,加之不导电,此时的产品绝缘电阻通常是满足设计要求的。但随着存放环境的温度、湿度的变化,微细裂纹能够吸附空气中的水分,使金属盐溶解,产生导电离子,造成绝缘电阻不稳定[3]。

(2)绝缘玻璃子表面有杂质

玻璃封接烧结模具采用耐高温石墨材料制造而成,在企业生产中,由于石墨模具反复使用,会引起模具和极距模表面的石墨疏松,造成疏松的石墨直接粘附在玻璃的表面[4]。电镀时,玻璃表面上的石墨由于导电而被镀上镀层,导致接触件与金属外壳之间导通距离变小,甚至通过镀层直接相连,形成“镀层搭桥”现象,使封接绝缘电阻下降。

2.2 提高绝缘电阻措施

(1)氨水中和清洗

原工艺电镀后处理流程:电镀下料→2道溢流水洗→纯水洗→热水洗→酒精脱水→烘箱烘干→电性能检测。

密封连接器经高温烧结完成后,金属外壳伴有较厚的氧化层,要进行碱洗、酸洗等工序才能去除氧化层。电镀后,由于电镀溶液存在酸碱值,应快速浸入中和溶液中,酸性电镀溶液用氨水中和,可以与微裂纹中的H+反应生成水。相比原工艺,新增5%的氨水中和清洗,可以将微裂纹中的盐类物质清洗干净。现场抽取200只产品进行原工艺与新工艺清洗对比效果,如表1所示,绝缘电阻值要求≥5000 MΩ。

表1 电镀后绝缘电阻对比Table 1 Comparison of insulation resistance after plating

通过表1对比,采用新工艺的方法,绝缘电阻合格达93.5%。新工艺电镀后处理流程:电镀下料→2道溢流水洗→纯水洗→5%氨水中和清洗3~5 min→2道溢流水洗→纯水洗→热水洗→酒精脱水→烘箱烘干→电性能检测。

(2)HF清洗

玻璃子的微裂纹和表面杂质对绝缘电阻性能影响都比较大,尤其是当玻璃表面杂质较多时,仅通过水洗不能彻底清除,需选择合适的酸与其反应,不能对玻璃和镀层有腐蚀作用。根据企业多年的生产经验,氢氟酸是最佳的选择,但我厂选用的玻璃品种较多,部分玻璃(绿色)耐氢氟酸腐蚀,而有的玻璃(白色)很容易与氢氟酸反应,使得玻璃表面失去光泽而影响外观。抽取80只不同颜色的玻璃子,采用不同浓度的氢氟酸进行摸底,试验结果如表2所示。

表2 不同浓度氢氟酸清洗对比Table 2 Comparsion of hydrofluoric acid with different concentrations

通过多批次验证,针对不同颜色,由于耐蚀性不同,选用相应浓度的氢氟酸清洗,玻璃子表面未出现腐蚀现象,其电性能稳定在5000 MΩ以上,保证了产品的安全可靠性。

具体的清洗工艺流程:

电镀下料→2道溢流水洗→纯水洗→氢氟酸清洗→纯水冲洗1~2 min→超声波纯水洗3 min→热水洗→酒精脱水→烘箱烘干2 h→电性能检测。

2.3 抗腐蚀性能失效分析

我公司密封连接器电镀按Cu/Ni/Au多层镀覆结构进行,各镀层的功能扮演着重要作用。铜层:呈粉红色,具有较好的导电性、延展性以及导热性。实践证明,其他金属易在铜层上沉积,具有良好的结合力。

镍层:呈银白色,与可伐合金色泽较为接近,电阻系数20 μΩ·cm。在硝酸中处于钝化状态,难溶于盐酸和硫酸,在空气中易于氧结合,迅速生成一层钝化膜层,且镀镍层硬度较高,耐磨,结晶细小,但孔隙率较高,当镀镍层的厚度在25 μm以上时,才基本无孔隙。通常,单独的镀镍层不能用来作为防护性镀层,往往是通过组合层作为中间阻挡层,提升镀层质量。

金层:具有金黄色光泽,电阻系数2.19 μΩ·cm,化学性质稳定,只溶解于王水,与其他的酸、碱不发生反应,在盐雾、潮湿、油污、高温等环境下,可长期保持原有特性,不出现腐蚀现象。

选用我厂生产的某矩形密封连接器,按GJB1217A-2009方法1001,条件B,抽取同批次10只产品进行摸底试验,其中有7只发生腐蚀,腐蚀形貌有三种:黑色、白色、灰色,如图1所示。对腐蚀区域进行了EDAX分析,黑色区域主要成分为:Ni、Co、Fe、Na、Cl、O,其中Ni、Co、Fe来源于基体,Na、Cl来源于盐雾试验中的气氛沉积,O来源于环境可见,该区域的腐蚀已穿透镀层,直接腐蚀基体。白色区域成分:Au、Fe、Na、Cl、O;灰色区域成分:Au、Fe、O,白色和灰色区域的腐蚀并未穿透镀层,而是在镀镍层上发生了腐蚀。

图1 镀金表面腐蚀形貌及成分Fig.1 Corrosion and composition of gold plated surface

通过X-Ray测厚仪测出腐蚀样品各镀层厚度,铜层厚度1.27~2.24 μm、镍层厚度1.69~2.88 μm;金层厚度0.81~1.26 μm。未腐蚀的样品铜层厚度1.87~2.36 μm、镍层厚度2.57~3.83 μm;金层厚度0.95~1.55 μm,这与解瑞等[5]的试验结果相近,当镍层厚度大于3.5 μm,金层厚度大于1.90 μm时,外壳可以通过48 h盐雾试验。

盐雾腐蚀机理:在盐雾试验过程中,Cl-对金属外壳起主要腐蚀作用,半径为0.181 nm,能穿透镀层直接抵达基体金属表面,破坏金属原有的状态,在金属表面的孔隙、微裂纹等场所发生吸附,替代金属氧化层中的氧,使得金属遭到破坏而发生腐蚀,其主要反应为:

(1)

(2)

持续喷雾,NaCl发生离解,形成腐蚀产物:

(3)

(4)

通过以上4个反应式可以得知,金属的腐蚀不仅与Cl-有关,还与金属表面沉积的盐溶液密切相关,盐沉积部位形成腐蚀产物,使金属缺陷处的盐溶液等物质体积膨胀,金属内部的应力会增加,形成应力腐蚀,镀层出现鼓包等缺陷,导致镀层失效[6]。

另外,根据盐雾腐蚀机理,金属的电位差不同会形成一个原电池系统,根据金属的化学性质,标准电位越低,其化学性质越活泼,则越容易腐蚀。在25 ℃下,铁、铜、镍、金标准电极电位,如表3所示。

表3 铁、铜、镍、金镀层标准电极电位Table 3 Standard electrode potential for iron, copper, nickel and gold deposits

金的电位最高,化学性质最稳定,铜次之,铁的电位最低,Fe在空气中极容易与氧反应生成Fe2O3。

结合生成中的实际情况,总结耐蚀性不足主要有以下两点。

(1)插孔扎线部位无镀层:密封连接器的外壳与接触件通过玻璃高温烧结而成,相互之间处于绝缘状态,在电镀过程中,为了使每一根接触件导电,必须采用金属丝进行绑扎,如图2所示。通常选用高纯镍丝作为导电线将接触件相互缠绕,扎线部位受导线发遮蔽影响,导致镀层偏薄甚至无镀层,如图3所示。无镀层的部位基体直接暴露在空气中,加之Fe在空气中极容易与氧反应生成Fe2O3,加速腐蚀。

图2 镍丝绑扎示意图Fig.2 A general view of nickel wire binding

图3 φ=0.13 mm镍丝绑扎电镀后示意图Fig.3 A general view of nickel wire binding(φ=0.13 mm) after plating

(2)镀层孔隙率高:矩形连接器镀后产品涉及焊接、键合等工序,镀层往往不能太厚。镀层太薄孔隙较大,尤其是对于镍而言,电镀过程中易产生针孔,其镀层厚度要在25 μm以上基本无孔隙,金层在4 μm以上基本无孔隙。

2.4 提高耐蚀性措施

(1)选用细镍丝绑扎接触件

使用越细小的镍丝绑扎,与接触件的接触面积就越小,则遮蔽效果越不明显,本试验中,已验证采用直径为0.05 mm、0.08 mm、0.13 mm三种规格的镍丝进行绑扎。0.05 mm镍丝过于细小,承受拉力较小,在绑扎过程中容易断裂,不便于生产;而用0.13 mm的镍丝绑扎,电镀后绑扎部位无镀层;0.08 mm镍丝绑扎,电镀后中绑扎位置已有镀层,如图4所示。该方案已批次性验证,结果满意,解决了绑扎部位无镀层的问题,达到用户的要求。

图4 φ=0.08 mm镍丝绑扎电镀后状态Fig.4 A general view of nickel wire binding(φ=0.08 mm) after plating

(2)采用交叉镀覆结构

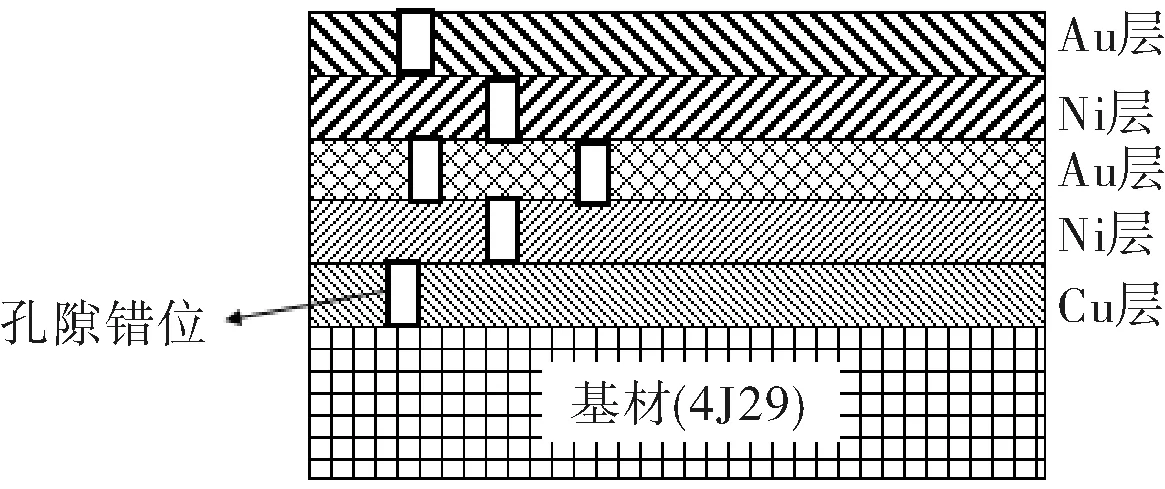

本试验使用5个批次的零件进行验证,外壳和接触件材质均为可伐合金(4J29),每批次抽取3只样品,镀覆结构为:铜+镍+金+镍+金(图5)。目的是将镀层的孔隙产生“错位”现象[7],避免形成腐蚀通道,迫使腐蚀介质只与镀镍层发生反应,而镍在空气中与氧结合,极容易形成钝化膜而增强耐腐蚀性能。

图5 多层镀覆结构示意图Fig.5 Structure of multilayer plating

利用金相试验法,测出各镀层厚度,结构如表4所示。5组试验样品,经48 h中性盐雾试验后,所有样品都没有发生腐蚀现象。

表4 各镀层参数与盐雾试验结果Table 4 Experimental results for different coating thickness and salt spray

通过这种多层镀覆的方法,有效地使镀层中的孔隙错位,减少的腐蚀通道,提升了产品的耐腐蚀性,满足用户的使用要求。

2.5 插孔发黑分析

一只完整的密封连接器的产品,往往会因为其中的某一只插孔发黑,不得不进行二次返工或报废,直接给企业增加了制造成本,甚至是因镀层质量问题未能按时将产品交付给用户,给企业的声誉带来不利影响。

插孔内镀层状态是影响整个产品的关键指标,插孔内发黑或局部无镀层,将影响对接后的接触电阻性能。密封连接器插孔的加工流程:机加→清洗→烧结→电镀前处理→电镀。插孔在机加过程,历经的车削成型、钻孔等工序都要与冷却液接触,如插孔不及时清洗或放置时间过长,孔内的油污就会干涸[8]。在前处理中,因插孔孔径(φ=0.54 mm)较小,溶液不能顺利的进行交换,影响前处理质量。通过高温烧结,孔内的油污发生碳化(图6),给密封连接器镀前除油处理带来困难,后续电镀过程中,由于碳化物质不导电的原因,直接导致孔内局部无镀层,出现孔黑或起皮现象(图7),影响镀层质量。

图6 镀前插孔发黑Fig.6 black hole before plating

图7 镀后插孔局部发黑Fig.7 local blacking after plating

2.6 改进发黑措施

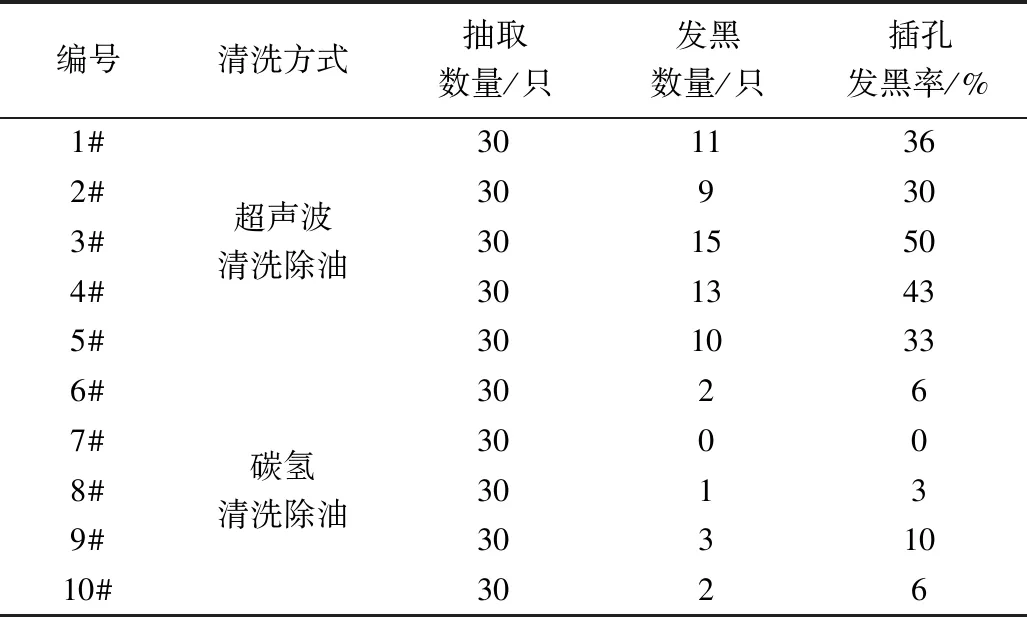

插孔机加工序结束后,立即转入清洗工序,在超声波条件下进行除油清洗,及时将孔内的油污完全清洗彻底。但对于插孔较小的零件,溶液进入插孔内部有困难,使得孔内外的溶液无法充分进行交换,孔内聚集的气泡导致溶液不能接触孔壁,孔内的油污无法去除,最终影响清洗效果。此时,不能依靠传统的除油方法,需采用新型清洗方式进行处理。碳氢清洗设备是一种既环保,清洗又高效的清洗剂,由于附带有真空系统,可以完全排除零件表面、孔隙中的空气,提高清洗效果。针对传统清洗与碳氢清洗效果,选用10个批次进行清洗对比试验。编号1#~5#:超声波除油清洗;编号6#~10#:碳氢清洗。该10个批次的状态均为插孔在机加工序结束后放置在空气中3天进行清洗,经烧结、电镀后的对比情况,如表5所示。

表5 镀后插孔发黑统计Table 5 Statistics black holes after plating

表5可以看出,采用超声波除油的插孔,电镀后插孔状态较差,发黑率在30%~50%之间,而碳氢清洗后的插孔,孔内发黑的数量明显减少,发黑率在0~10%之间。采用碳氢清洗,插孔内的镀层质量提升明显,生产效率得到有效保证,减少不合格品的数量,降低制造成本。

3 结 论

针对矩形密封连接器电镀后出现插孔发黑、绝缘电阻下降及抗腐蚀性能差等质量问题,结合我厂实际生产情况和设备,对电镀工艺进行改进,密封连接器的质量得到很大的提升:

(1)结合5%的氨水中和清洗、不同浓度的HF清洗,密封连接器的绝缘电阻合格率提升至93%以上,且稳定提高至5000 MΩ以上。

(2)采用φ=0.08镍丝绑扎接触件,解决绑扎部位无镀层问题,外观满足用户要求;利用铜+镍+金+镍+金多层镀覆结构,密封连接器满足48 h中性盐雾要求,耐蚀性明显提升。

(3)采用碳氢清洗设备清洗插孔,电镀后密封连接器的插孔发黑现象大幅度减少,提高生产效率,减少不合格品的数量,降低制造成本。