浅谈液晶显示工厂化学品集中供应系统

吉 川,陈晓芳,伍光明,江志坚,何 莹,叶晓明,宋明理

(福州京东方光电科技有限公司,福建 福州 350300)

各种化学品作为重要的消耗品,在液晶、半导体等厂中广泛应用,一般用在清洗、腐蚀、剥离、显影等工序中大量使用[1],尤其是蚀刻液、剥离液、显影液,消耗量巨大,每月可消耗近千吨,这样就对化学品系统的安全性及稳定性提出了极高的要求,任何一个环节出现问题都有可能导致人员伤亡、工厂停产、品质不达标等事故[2-3]。液晶面板行业对化学品的洁净度要求很高,任何一点污染都有可能造成产品发生不良,因此,对化学品管道要求使用PFA或SUS316L材料,以保证化学品洁净度。同时,化学品供应系统的设计、施工、运维等方面均对供应连续、安全、稳定至关重要[4],因此在此行业中,如何有效的优化化学品集中供应系统有很大的应用价值[5],尤其在自动化控制角度仍有很大的改善提升空间[6]。

1 化学品供应系统的设计

1.1 站房设计

化学品根据危险性分级,分为甲乙丙等类别,其中甲乙类为易燃易爆化学品,不允许建在地下室中,厂区化学品站房必须远离居民建筑,与其他厂房间距大于12米,与主要道路距离10米以上,避免建在上风口。站房必须按照《建筑防火设计规范》要求,分块布置,酸、碱、有机分开存放。甲乙类化学品储存间及废液回收间单独设计,置于地面上,耐火等级为一级,站房内的防火分区之间使用防火墙分隔。

1.1.1 基本要求

站房内设计化学品泄漏收集沟,酸碱有机互不连接,沟内做好FRP等防腐蚀处理,在沟内安装废水提升泵,接至废水系统。站房内部通道、地面等使用环氧涂层,甲乙类站房使用不发火地面,且照明灯均使用耐酸碱、防爆设计等。经常进行IBC/DRUM充装作业区域应进行耐磨处理。

1.1.2 通风要求

空调系统包含一般排风、事故排风、新风系统等,根据GB 50781-2012《电子工厂化学品系统工程技术规范》,最小通风换气次数不低于每小时6 次的要求。

1.1.3 温度控制

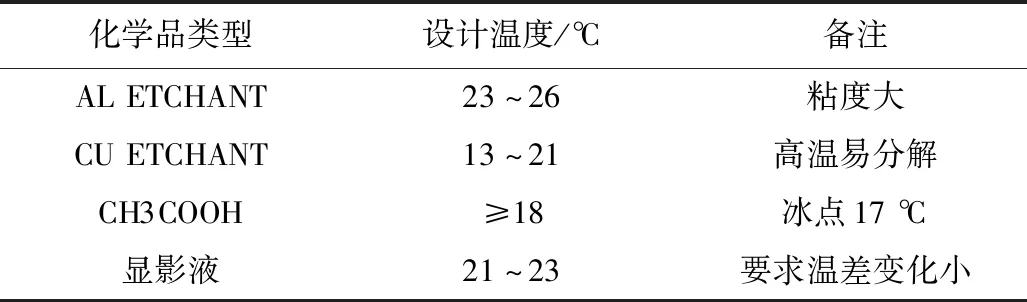

房间温度无特殊要求管控在(23±3)℃,不同类型药品对温度要求见表1。对于温度有严格要求的化学品,需要精确控制站房温度,如CH3COOH冰点为17 ℃,这就要求站房温度必须严格控制在18 ℃以上;而CU ETCHANT(主要成分为20% H2O2)要求的存放温度为13~21 ℃,甚至有些要求严格的工厂将其存放温度管控在18 ℃以下。AL ETCHANT粘度33.65,在温度低于23 ℃时,液体流动性差,供应流量降低,因此在设计时考虑须将CU ETCHANT 和AL ETCHANT分开存放。

表1 不同类型化学品站房温度要求Table 1 The temperature requirement of different chemicals

1.2 管道材质

半导体厂房使用的化学品绝大多数均有腐蚀性,因此,作为化学品主要载体的管道有较多特殊要求。

1.2.1 不锈钢管道

甲乙类化学品的运输使用SUS316L EP管道,在管道弯头处需要增加固定支架,对于DN50以上的管道须使用自动焊接,作业环境必须为无尘车间。

1.2.2 PFA+PVC双套管

其他腐蚀类化学品使用PFA材质管道进行运输,PFA又名可熔性聚四氟乙烯,具有强耐腐蚀、可塑性强,摩擦系数小等诸多有点,在高温下仍有稳定的化学性能,在洁净厂房中广泛应用;PFA管道在化学品应用方面有严格的施工规范,对于输送距离小于200米的情况,管道必须是整根使用,中间无接头;对于必须使用接头的情况或输送距离大于单根PFA管道长度的情况,须使用TB或UB进行连接(详见4.3),并设置漏液传感器及排液口;由于PFA强度高、硬度低,不耐硬物割伤,此外为防止管道漏液,须在PFA外增加外套管,外套管一般使用透明PVC材质,在按照顺序上,应该先完成PVC安装,再进行PFA穿管操作,操作过程须在洁净环境中进行。

2 充装及存储方式

化学品充装一般分为三种方式,槽车充装、吨桶(IBC)充装及200 L桶充装(Drum)。一般根据化学品用量进行选择。

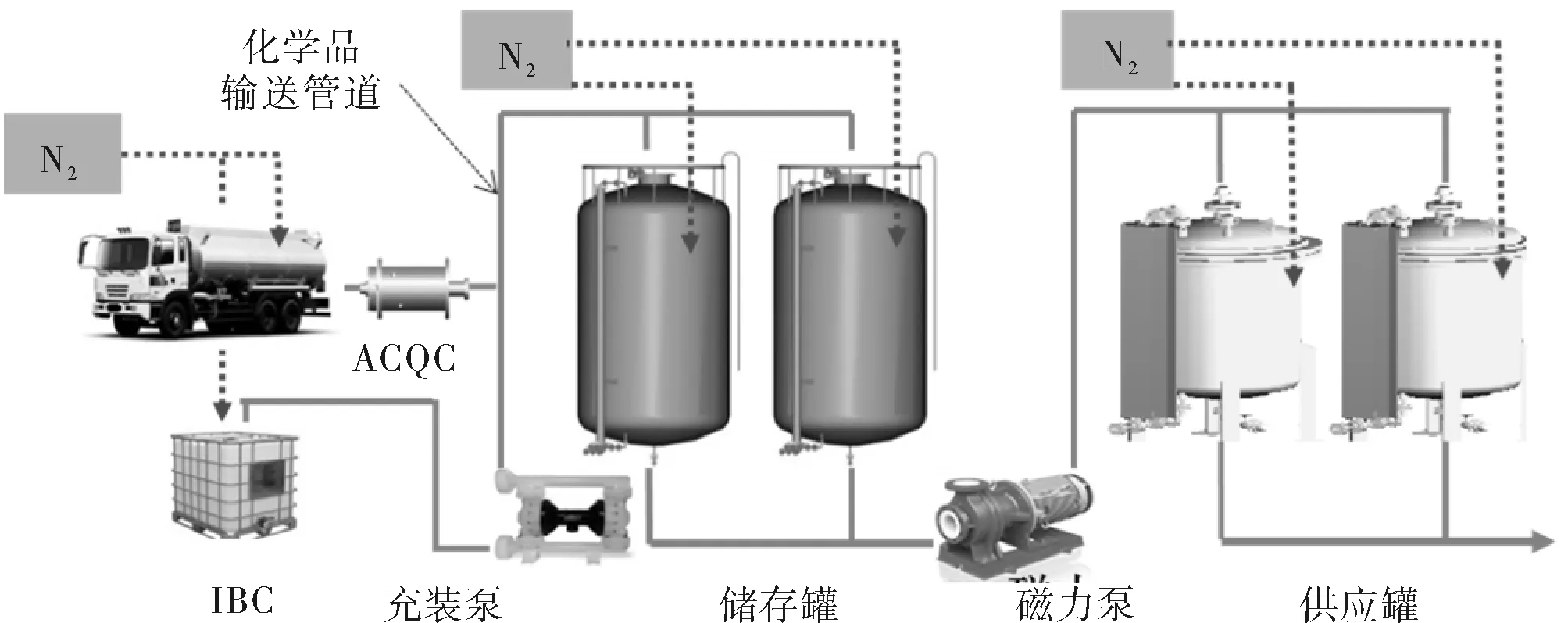

2.1 槽车ACQC(AUTOMATIC CLEAN QUICK COUPLER)

对于日用量大于5 t的化学品,一般使用槽车充装方式,槽车由车体及罐体两部分组成,见图1。槽车载重较大,充装方便安全,槽车罐体一般为内衬形式,材质与存储罐一致(详见2.3),槽车接头成为ACQC即快速充装接头,公头安装在槽车上,与槽罐相连;母头安装在UNIT上,为了防止错误充装,不同化学品的ACQC接头均有独立编码,编码不同的接头物理结构不同,无法匹配;ACQC具有自动连接,自动冲洗等功能,并设有漏液传感器,在很大程度上杜绝了化学品泄漏造成的安全风险。槽车充装方式具有单次运输量大(15~20 t),传输速度快(10~15立方/时)等优点,充装过程使用N2加压作为动力源,一般压力不超过3 kg,充装之后自动清洗吹干,综上ACQC具有安全稳定清洁等特点。另外,槽车充装方式还会设计一套IBC充装系统作为备用。

图1 槽车ACQC充装方式示意图Fig.1 Tank lorry ACQC Charge

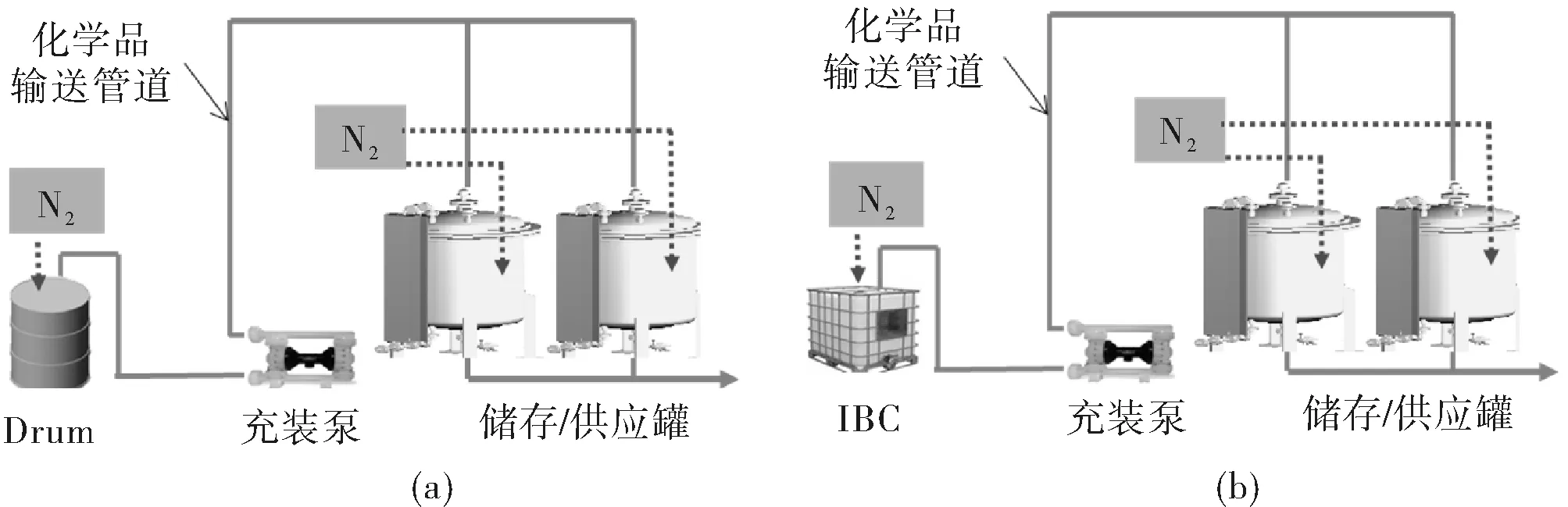

2.2 吨桶(IBC)充装及200 L桶充装(Drum)

对于用量较小、运输距离较远(包括进口药液),一般采用独立包装方式充装,对于用量大于1立方/天的药液,采用IBC包装,否则使用Drum包装;IBC/Drum充装方式比较类似,均以充装泵作为动力源,抽取化学品到储存罐中,见图2,连接IBC/Drum与输送管道需要专门的配套接头,在充装过程中,为防止桶内真空度上升,需要一直补充N2维持桶内的压力平衡。IBC/Drum充装方式的优点是可以长距离运输,保存方便,可以在库房大量存放;缺点是操作负责,须制定标准操作流程,需要大量人力充装,增加人力成本,在充装过程中,容易发生喷溅,存在安全风险。特别要注意的是充装接头须与包装桶配套,目前质量较好的接头均需要从韩国日本采购,造价较高,且每次使用均需要插拔,容易损坏。

图2 200L桶(Drum)充装(a);吨桶(IBC)充装(b)Fig.2 200 L Drum charge(a); IBC charge(b)

2.3 储存罐及二次转移

化学品通过ACQC等方式充装到储存罐中,再由磁力泵将化学品二次传输到供应罐中,完成化学品由充装单元到供应单元的转移。一般来说,储存罐集中在化学品主站房,供应罐一般选择距离使用点较近的化学品站房存放。而使用IBC/Drum充装方式的化学品通常只需要供应罐即可,无需二次转移。罐体材质通常须要与管道材质匹配,不同的是,一般腐蚀性的化学品使用PTFE内衬的SUS304不锈钢储罐,内衬须要定期检查探伤。甲乙类化学品在SUS316L EP罐中储存,与输送管道材质一直。

二次转移即化学品从储存罐转移到供应罐的过程,一般针对用量大的化学品,通常使用大功率磁力泵作为动力源,要求转移流量大于供应流量,且一般转移速度大于最大供应流量的1.2倍。转移泵须设计为一用一备,满足系统稳定性要求。

2.4 混合系统

混合系统又称为混配(酸)系统,是CCSS中比较复杂的部分,其作用是将浓度较高的原液,通过加入纯水(UPW/DI)水进行稀释,达到使用端的浓度要求。混合原理主要分为两类:第一类是质量配比型,通过对化学品原液进行称重,再将称量后的原液与纯水混配。此种方式的混合系统误差较大,容易受温湿度等环境条件的影响,精度较差。另外一种混合方式为体积配比,原理与上述质量配比类似,是通过控制原液的体积来控制浓度,精度相对稳定。混合系统的核心是浓度计的选择,目前常见的浓度计根据测量原理的不同大体可分为两种:电导率式浓度计及超声波式浓度计,两种浓度计均须采用PFA材质,耐酸碱腐蚀。相对而言,电导率浓度计精度较高,可以达到±0.1%(±0.0009 ω/%)以内,并且可以防止气泡干扰,同时使用温度对电导率浓度计影响较小,使用压力可达10 kg,免维保等优点。对于半导体显示行业,一般要求混合后的化学品浓度精度范围为±0.05ω/%,以上两种浓度计均可以满足需求。

3 供应系统

3.1 供应方式的选择

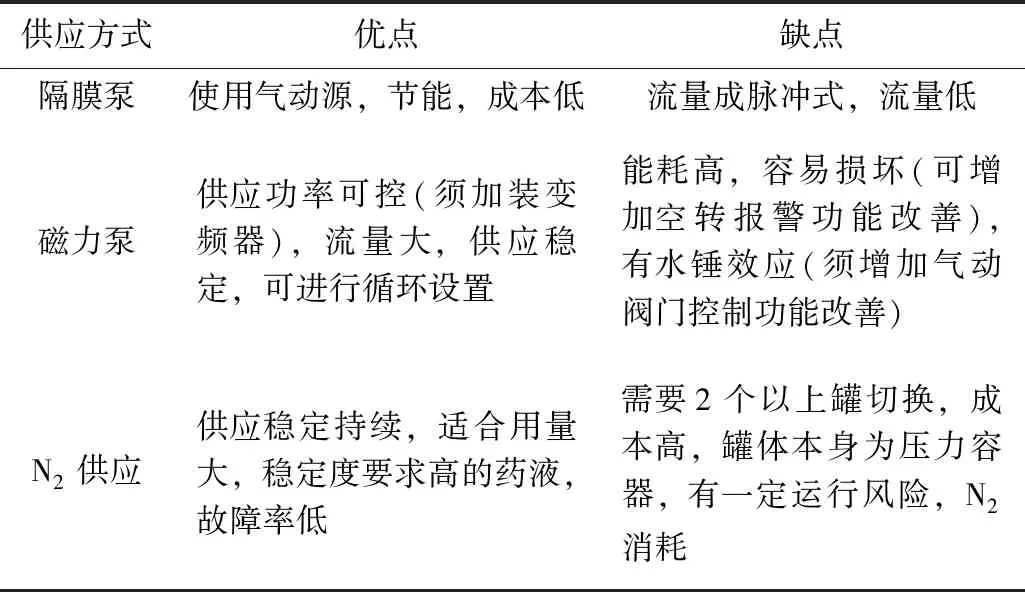

化学品供应一般来说有三种方式分别为隔膜泵、磁力泵、N2供应方式,不同方式的选择应根据工艺设备需求的流量、使用成本等进行判断选择,供应方式的特点见表2。

表2 不同供应方式的优缺点对比Table 2 The advantage/disadvantage of different kind of charge

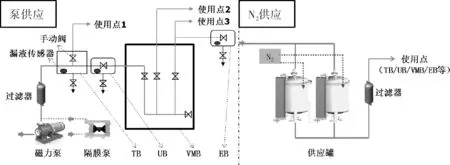

图3 磁力泵/隔膜泵/氮气加压供应方式及TB/UB/EB/VMB示意图Fig.3 Magnetic/diagram pump/N2 supply and sketch of TB/UB/EB/VMB

3.2 TB、UB、EB、VMB及自动切断系统

3.2.1 输送管道构成

TB(Tee Box)三通箱、UB(Union Box)连接箱、EB(End Box)末端阀门箱用在化学品供应系统的连接处。为保证化学品供应的安全,酸、碱及大部分有机化学品使用PFA管道(详见1.2.2),一般该管道一体成型,长度有100米、150米、200米等固定长度。

3.2.2 安全措施

一般来说,在化学品车间供应单元(unit)到使用点,使用内外双套管的输送方式或者不锈钢SUS316L材质。其中双套管内管使用PFA材质,除了TB、UB、VMB等连接位置,PFA软管均为整根连接,没有连接点,在外部选择PVC材质外套管,防止化学品喷溅。在TB、UB等位置,使用PVC板粘接制成透明箱体,下部有排液阀,箱体可拆卸。为保证泄漏能及时发现,在箱体处、管道低点安装漏液传感器(LEAK SENSOR),当发生泄漏时,液体流向低点与漏液传感器接触,触发报警。在管道连接处使用热熔方式对PFA软管进行扩孔连接,并用螺母锁住,不适用胶水粘接,防止化学品收到污染,此种连接方式具有连接紧密,维修容易,不容易泄漏等优点,大量使用在PFA软管连接中。PVC外套管使用粘接形式连接,胶水使用速干性透明胶水,不允许出现气泡,粘压时间不应低于30 s。对于不锈钢管道,一般使用自动焊机焊接,接口处使用毛刷擦除污物,不允许打磨。在管道安装完成后,需要进行保压测试,一般在使用最大压力的1.5倍,保压24 h,保压仪显示压力无下降认定保压合格。化学品控制系统设有联动控制,启动显示记录功能,一旦化学品泄漏后,自动切断供应,并开启排风装置等。

3.2.3 洁净度要求

PFA管道包装不允许破损,管道不能有擦伤,包装开启后,要尽量减少管道暴露在空气中的时间,管口要及时封住。在加工过程中,须将管道置于小型洁净间中,室内应由小型高效过滤器进风设施,顶部按照排气扇。不锈钢管道在焊接过程中,应用99.999%高纯氩气作为保护气,材料应在洁净室内保管预制等。管道安装后,应使用N2进行吹扫,在使用颗粒测试仪测量合格后,应使用无尘布清理接口处,并用洁净胶带将关口密封。

4 结 语

化学品在液晶面板的湿刻工序中有不可替代的作用,由于化学品具有腐蚀性、强氧化性、易燃易爆等危险属性,且管道阀门等部件带压运行,具有较大的运行风险。安全、稳定、高效的化学品供应是保障工艺生产的必要条件,设计、安装、调试等每个环节都会极大的影响化学品供应的品质,只有把控好每个环节,才能保证化学品集中供应系统的高效稳定运行,确保工艺端正常使用。