90°竖直弯管的液固两相流冲刷腐蚀模拟

沈雅欣,赵会军,彭浩平,慈 智,程雅雯,张家源

(1.常州大学油气储运重点实验室,常州213016;2.江苏省天然气有限公司,南京210000;3.中国石化胜利油田石油开发中心有限公司,东营257000)

暴露在运动流体中的设备会遭受冲刷腐蚀,使用寿命大大缩短。近年来,由冲刷腐蚀而造成的管线及设备破坏事故呈上升趋势,严重影响着油气田的安全生产[1-3]。其中,液固两相流条件下的弯管冲刷腐蚀尤为严重。

目前,对液固两相流条件下的冲蚀数值模拟研究主要集中于流体参数变化对管件冲蚀的影响。ANTHONY等用PHOENICS软件对U型管内的两相流冲蚀进行了数值模拟,得到湍流对固体粒子的影响规律[4-6];J POSTLETHWAITE等提出适用于管流液-固两相流的冲蚀模型,此模型计算得到的冲刷腐蚀率与试验结果吻合较好[7-8];JOHN 等[9-10]研究了Stokes数对于冲蚀率的影响,分析了特定流量、一定粒径的颗粒在特定流速下的冲蚀;周三平等[11-12]讨论了流体力学因素的重要性,论述了如何从流体力学方面控制冲刷腐蚀;郑友取等考虑了壁面粗糙度与颗粒旋转等因素,对管内固体颗粒的冲蚀特性进行了深入研究,为管道的防磨提供了较为可靠的数值依据和理论参考[13-15]。然而,以上研究并未考虑砂粒颗粒、不同重力方向等参数对弯管冲蚀的影响。因此,本工作建立了90°竖直弯管数值模拟模型并分析了四种流向模型,探究了流速、粒径、砂粒质量流量、重力方向等对弯管冲蚀的影响并进行了室内试验验证。以期为进一步研究多相混输管道冲刷腐蚀机理,预测弯管寿命,保障油气田安全生产提供理论依据。

1 90°竖直弯管数值模型的优选

1.1 流动模型

模拟流体为液、固两相流,连续相为液体水,由于计算涉及的固体颗粒体积分数较小,对于固体颗粒采用离散相模型(DPM)进行计算。固体颗粒冲蚀过程的数值计算主要分为:流场分析、压力场以及冲蚀计算[16-17]。由于连续相运动会影响颗粒的运动状态,而颗粒的运动又会反作用于连续相流场。因此计算过程中考虑连续相-离散相双向耦合作用,鉴于标准k-ε模型具有适用范围广、精度高的优点[18],故数值模拟采用标准k-ε湍流模型。

质量守恒方程:

动量守恒方程:

能量守恒方程:

式中:ρm为混合密度,kg/m3;为质量平均流速,m/s;m为质量源项;p为流体内压力,Pa;αk为第k相体积分数;μm为混合黏度,Pa·s;F→为体积力,N;Ek为第k相内能,J;keff为有效热导率,w/(m·k)。

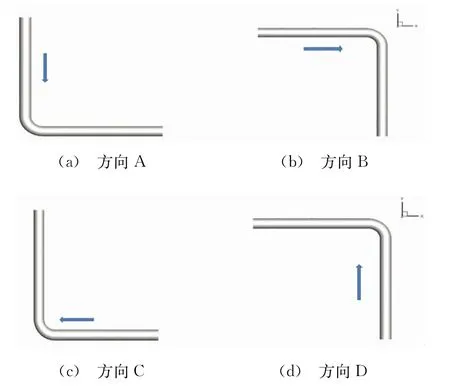

湍流脉动动能方程(k方程):

湍流动能耗散方程(ε方程):

式中:Gk为平均速度梯度引起的湍动能k的产生项;Gb为浮力引起的湍动能k的产生项;Ym为可压缩湍流中脉动扩张贡献;μt为湍流黏度,Pa·s;μi,μj为i,j时的均速度,m/s;K为湍流动能,J;ε为湍流耗散率;ρ为流体密度,kg/m3;σk为k方程的湍流Prandtl数;σε为ε方程的湍流Prandtl数。

1.2 冲蚀模型

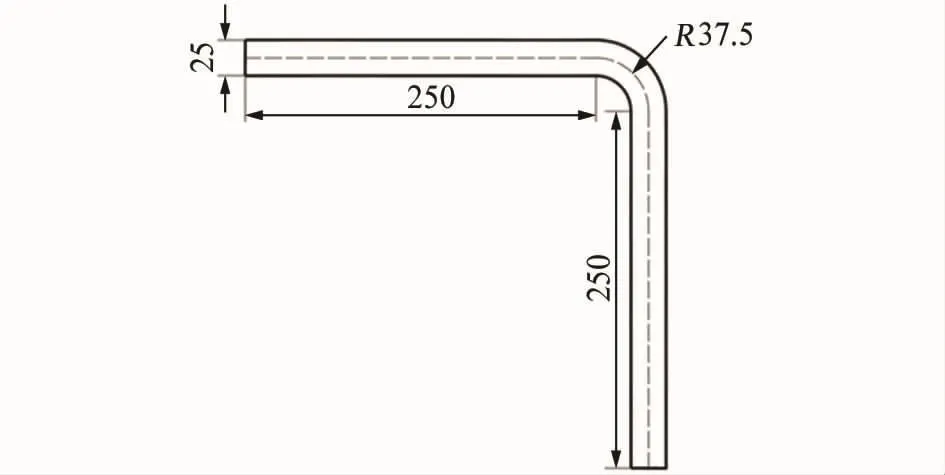

影响弯管液/固两相流冲刷腐蚀的因素很多,主要包括流体力学因素、材料因素、固相颗粒因素以及液相因素等[19]。影响弯管冲蚀的主要因素有颗粒速度、颗粒流量、颗粒尺寸、冲刷角度、弯管材料以及弯管直径等,其中固体颗粒碰撞特性对冲蚀影响较为重要。HUSER等[20]提出的以颗粒碰撞角度函数、计算流体动力学(CFD)模型和众多经验模型为基础的冲蚀模型能够监视粒子的冲蚀和沉积情况。所以本工作将此模型应用到数值模拟软件中完成冲蚀计算。

式中:Rerosion为壁面磨损速率,kg/(m2·s);N为碰撞颗粒数目;mp为颗粒质量流量,kg/s;C(dp)为颗粒直径的函数;θ为颗粒对壁面的侵入角,(°);f(θ)为侵入角的函数;b(v)是此相对速度的函数,取2.6;Aface为壁面计算单元的面积,m3。

2 90°竖直弯管的冲蚀数值模拟

2.1 模型的建立及网格划分

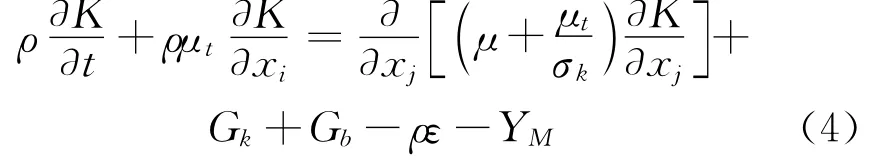

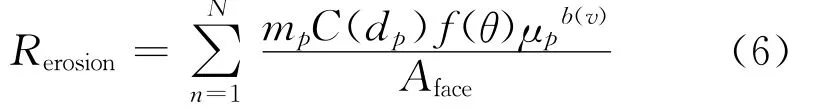

以室内管流系统的90°弯管为原型,弯管尺寸为φ25 mm×1 mm,弯径比为1.5即R=37.5 mm,为了保证管道内液固两相的流动充分发展,令L=10 D=250 mm。室温条件下进行模拟,原油作为连续项介质,密度为810 kg/m3,流向分为 A、B、C、D四种,见图1。以石英砂为离散相介质;简化为球状颗粒,密度为2 650 kg/m3;粒子入口流速、颗粒质量流量和粒径为变化量;考虑重力作用,作用在y轴负方向,取g=9.8 m2/s,分析不同参数条件下90°竖直弯管的冲刷腐蚀规律,弯管参数如图2所示。

图1 A、B、C、D四种流动方向的示意图(箭头指向代表流向)Fig.1 Schematic diagram of four flow directions A,B,C,and D(arrows point to the flow directions)

图2 90°竖直弯管的几何模型Fig.2 Geometric model of a 90°vertical bend

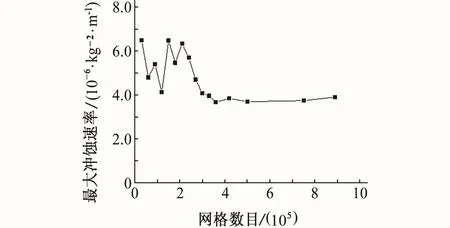

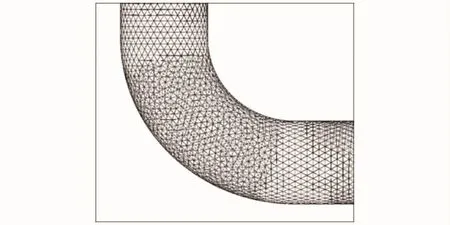

为了保证计算精度,同时确保计算量在允许范围之内,进行网格无关性分析,以得到适合的网格密度。由图3可见:当网格数目小于3.3×105时,最大冲蚀率随网格数目增多呈不规则的波浪形变化,当网格数目达到3.3×105后,最大冲蚀率逐渐稳定。因此,网格数目选用3.3×105,划分示意图如图4所示。

2.2 弯管模型的物性参数和边界条件

图3 最大冲蚀率与网格数的关系曲线Fig.3 The relationship between the maximum erosion rate and the number of grids

图4 弯头的网格划分示意图Fig.4 Schematic diagram of meshing of bend

对于连续相的原油,计算过程中,速度进口边界条件定义为velocity-inlet,出口边界条件定义为out-flow,湍流强度为5%,利用k-ε湍流模型和标准壁面函数法,用标准壁面函数处理近壁面问题,直接将近壁面上的变量与湍流中心区内的变量用半经验公式联系起来,壁面采用无滑移边界条件,模拟过程使用分离变量求解,压力修正法采用易于收敛且不易波动的压力-耦合方法SIMPLE算法,设置壁面条件为wall壁面;对于离散相的颗粒,DPM模型中进口和出口处采用逃逸(Escape)条件,壁面采用反弹(Reflect)条件,反弹系数公式见式(8)。

切向反弹系数:

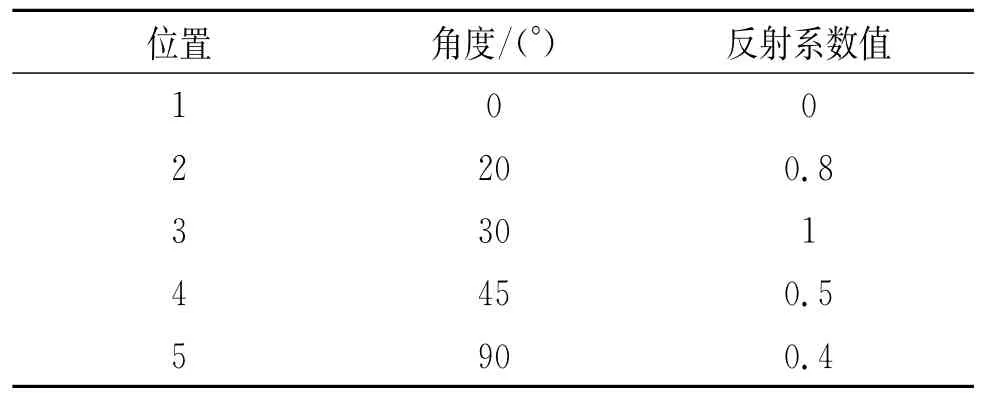

固体颗粒与壁面碰撞的时候,冲击角度不同,反弹后的路径也不同,对DPM模型中有关冲击角函数的参数按表1进行设置。

2.3 90°竖直弯管的冲刷腐蚀模拟流场分析

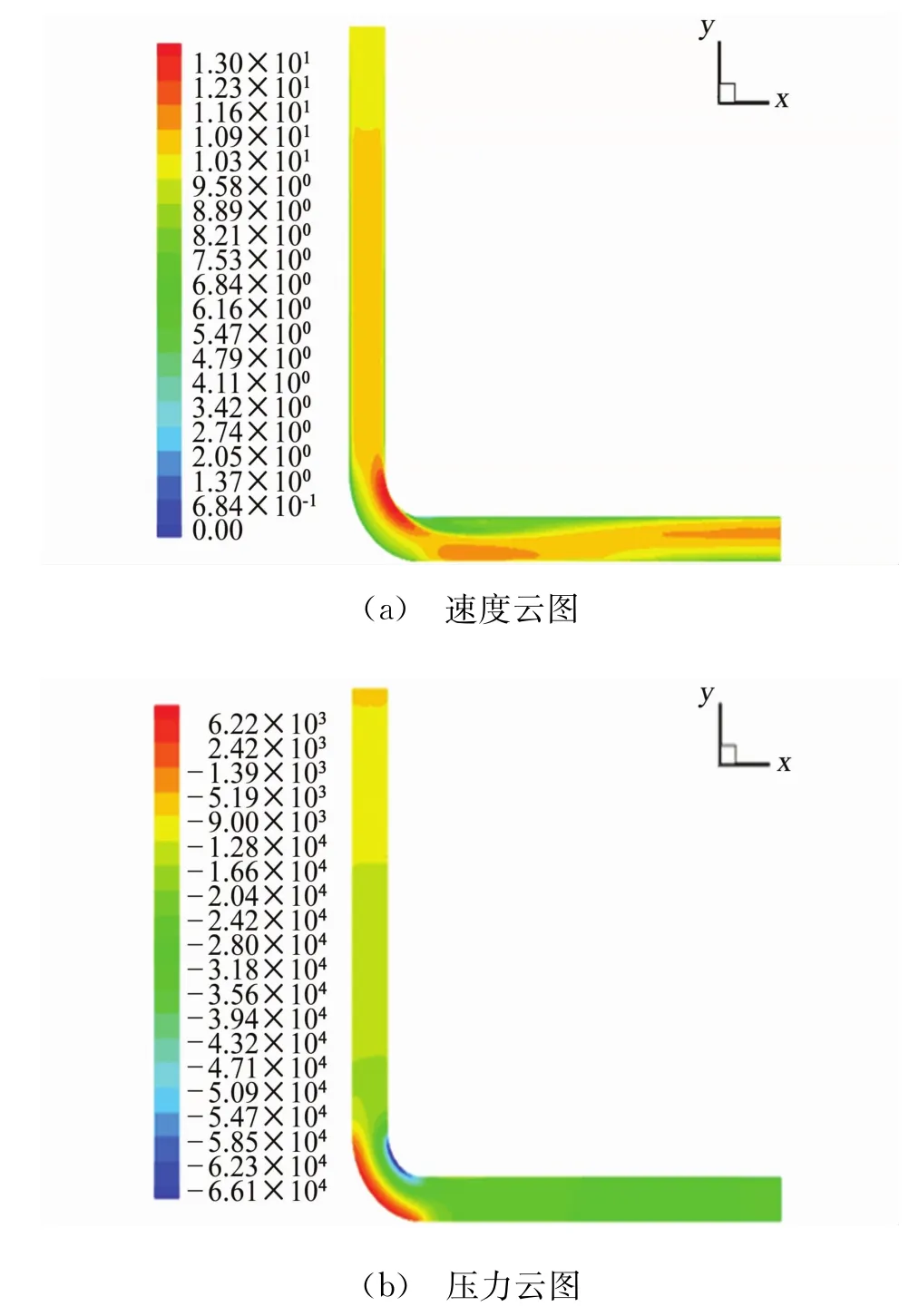

由图5可见:速度场和压力场的分布规律相反,从弯管入口到弯头的竖直管段部分,速度开始逐渐增加,流场受干扰程度小。由于流体黏性力的作用,此时速度场呈抛物线型分布,即管道中心轴线处速度较大,管道近壁处速度小。当流体进入弯头后,流动方向发生改变,速度场的抛物线型分布规律遭到破坏,速度场出现明显的速度分层现象,速度分层导致界面摩擦,容易出现二次流。而二次流会对管道管壁造成二次冲刷,当流体流经弯头,弯头处容易出现速度界面分层,导致二次流出现,因此,流速越大,管道的冲刷腐蚀程度越大。

表1 弯管内离散相的反射系数Tab.1 The reflection coefficient of discrete phase in the bend

图5 入口流速2 m/s,粒径200μm,颗粒质量流量0.1 kg/s时,A流向的速度云图和压力云图Fig.5 Velocity cloud map(a)and pressure cloud map(b)of type A flow direction when the inlet flow rate was 2 m/s,the particle size was 200μm,and the particle mass flow rate was 0.1 kg/s

2.4 四种流向条件下90°竖直弯管的冲刷腐蚀模拟结果

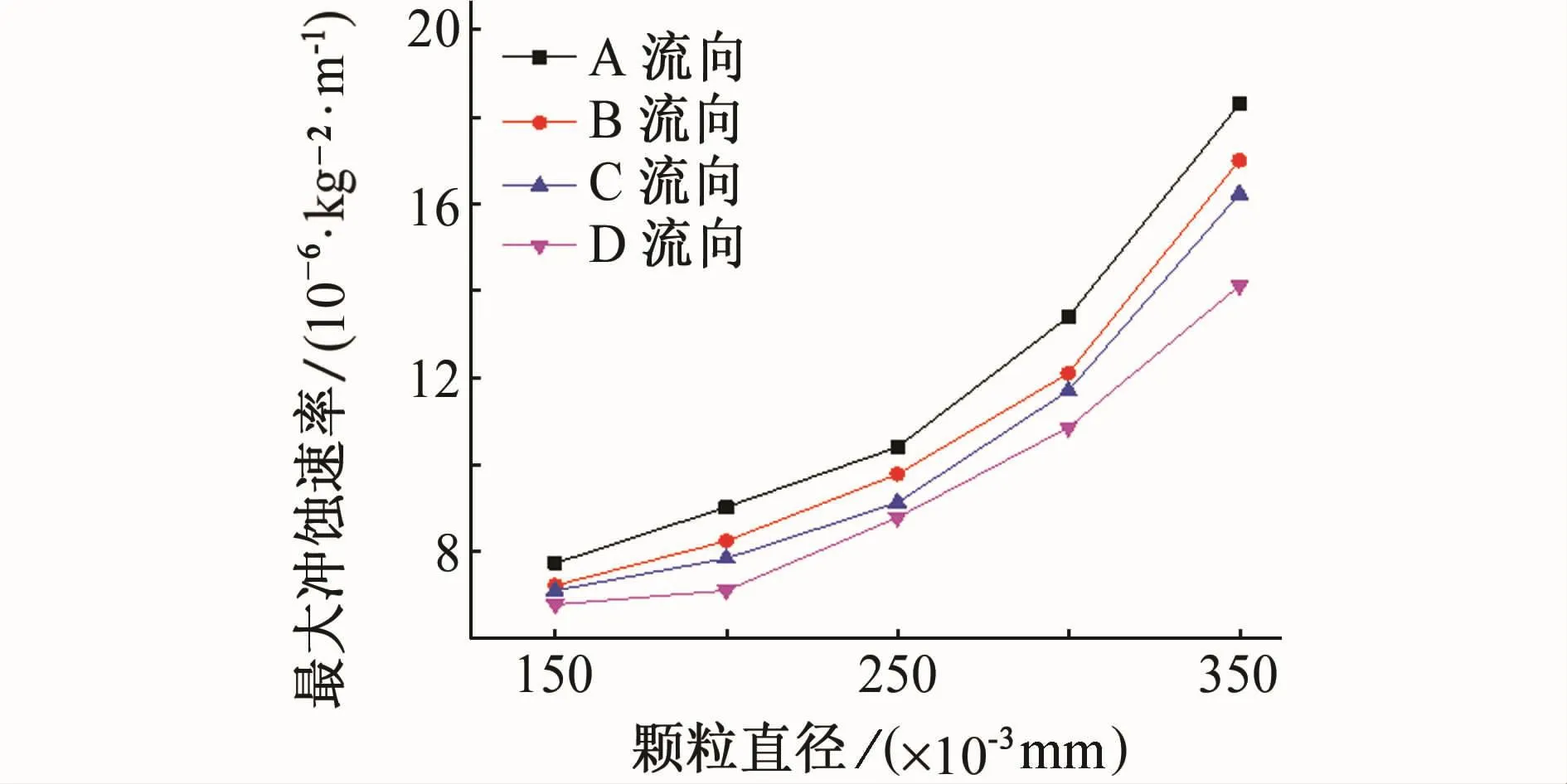

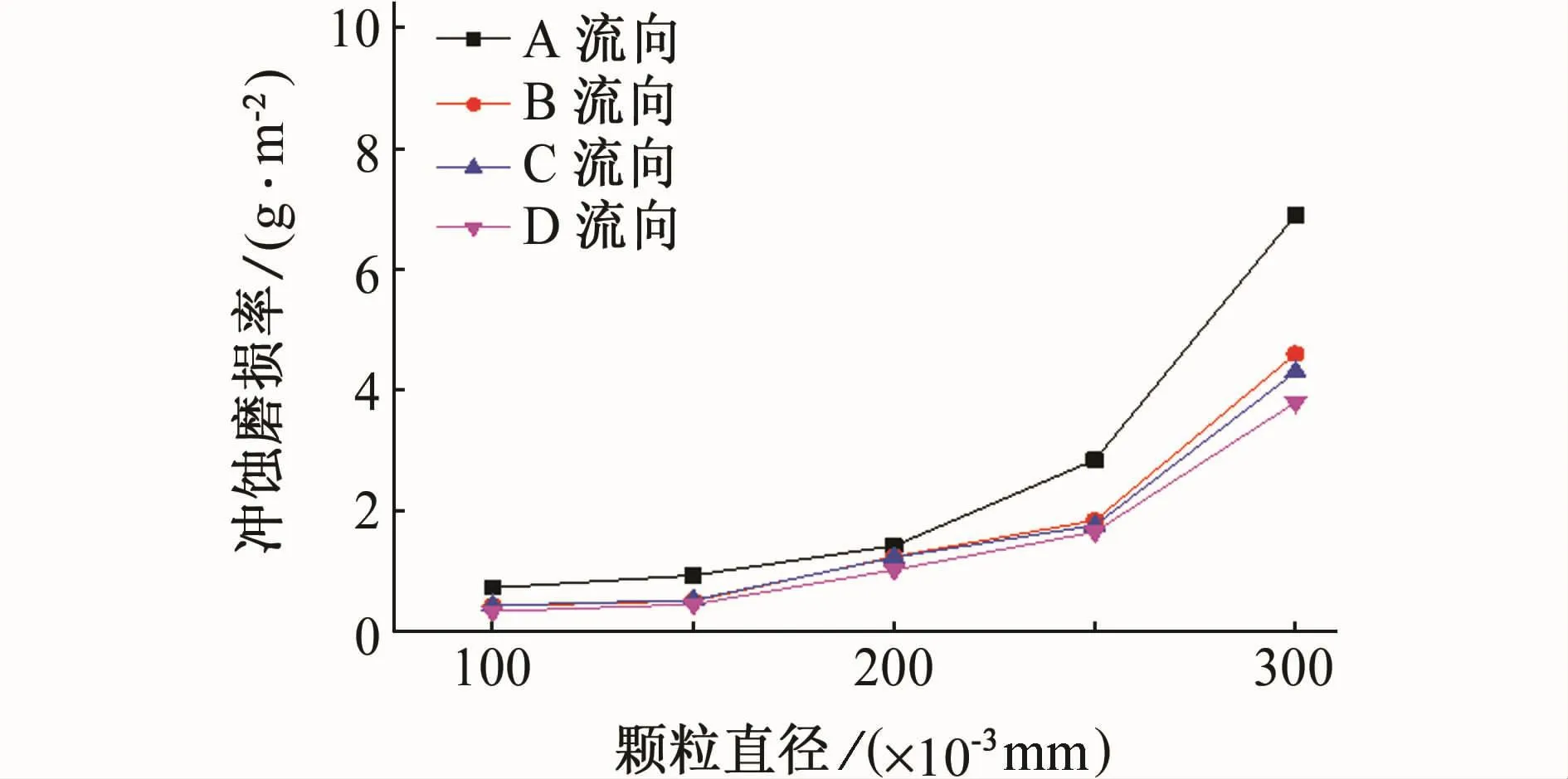

以入口流速2 m/s,粒径200μm,颗粒质量流量0.1 kg/s为具体参数,取其中两个具体参数为固定参数,另一参数为变量分别对四种流向条件下的90°竖直弯管的最大冲蚀率随粒子入口流速、粒径、颗粒质量流量的变化趋势进行分析,结果见图6。

图6 流速2 m/s,颗粒质量流量0.1 kg/s时,弯管在四种流向条件下的最大冲蚀率随粒径的变化曲线(模拟值)Fig.6 When the flow rate was 2 m/s and the mass flow rate was 0.1 kg/s,the change curves of the maximum erosion rate vs.particle size for the bend under four flow direction conditions(simulation results)

由图6可见:四种流向条件下,弯管的最大冲蚀率均随着粒径的增大而增大,且冲蚀速度随着粒径的增大不断加剧。这是由于当流体入口流速和颗粒质量流量恒定时,流体的能量和颗粒直径成正比,所以颗粒直径越大,流体能量越大,对管壁的冲刷越大。同时,图6也表明A流向冲刷腐蚀最大,B、C流向的次之,D流向的最小。这是由于粒径越大重力对粒子的作用越大,当入口流速不大时重力作用较明显。A流向流体在重力的作用下势能增大,冲刷腐蚀程度最大,而D流向克服重力冲刷管壁所以冲刷腐蚀最小。而在B、C流向条件下进行模拟时,冲蚀有两个阶段:弯管在第一阶段的冲蚀一致;第二阶段B流向流体在重力作用下能量增加,C流向流体克服重力,所以粒径较小时B、C两种流向条件下,弯管的冲蚀磨损差别不大,但随着粒径增大,开始出现差别,这是因为粒径越大,重力作用越大,当粒径较大时,B流向条件下弯管的冲蚀磨损大于C流向条件下的。

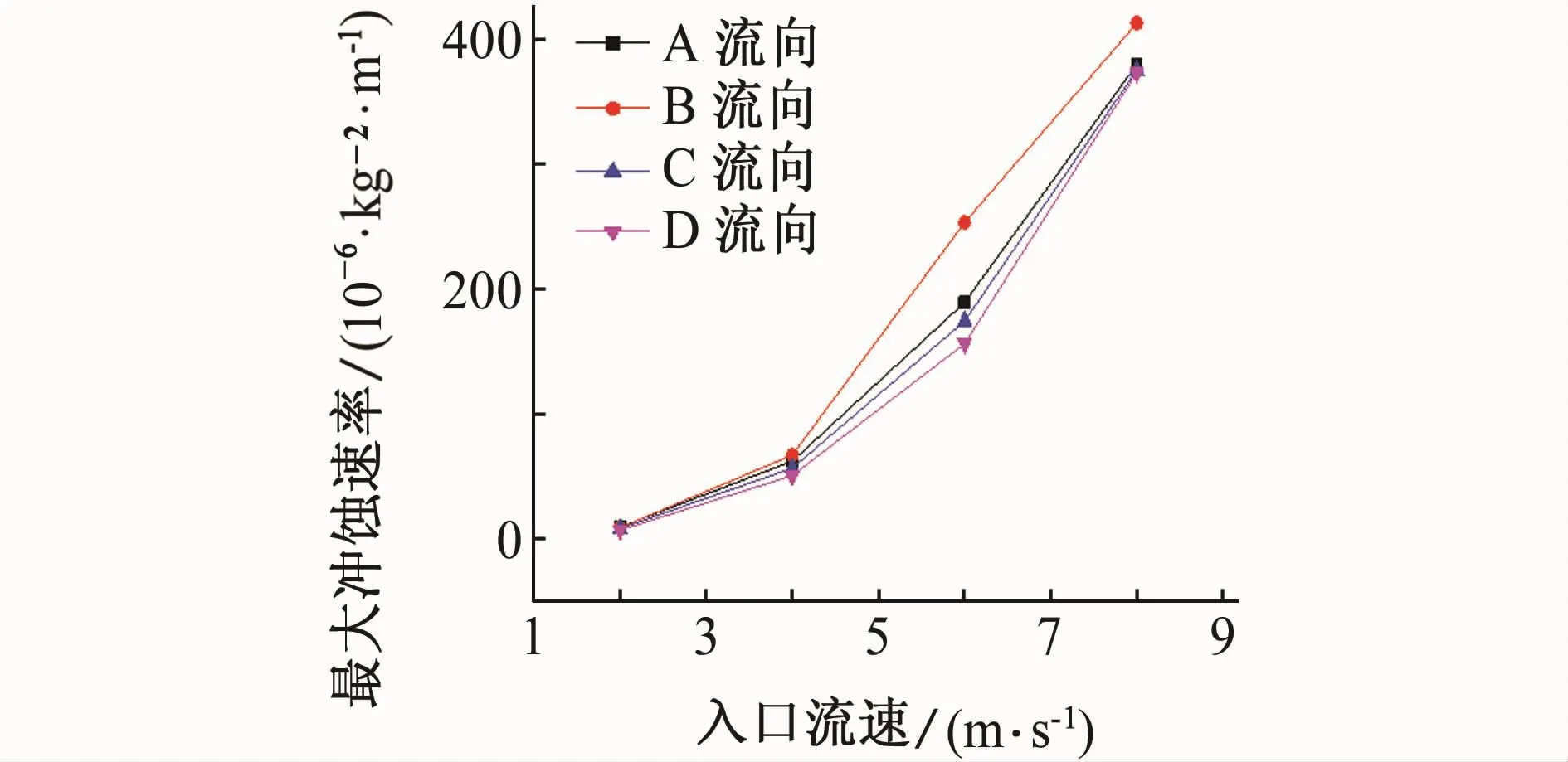

由图7可见:四种模型的最大冲蚀率均随着入口流速的的增大而增大,这是因为入口流速越大,流体粒子对弯管的冲刷越剧烈,所以冲刷腐蚀越大。同时,当入口流速大于4 m/s时,冲刷腐蚀速度开始加剧,这是由于当流体入口流速大于4 m/s,弯管内部出现二次流,二次流加剧弯管冲蚀,所以表现为四种模型的最大冲蚀率急剧增大。由图7还可见:B流向模型的冲刷腐蚀最大,A、C流向的次之,D流向的最小。这是由于在较小粒径和恒定颗粒质量流量条件下,重力对粒子的作用较小。B流向模型中,流体撞击弯管后,由于重力的存在,势能增大,二次流能量较大,所以B流向条件下,弯管的冲蚀最大。A流向模型中,流体竖直向下,势能增大,撞击弯管后能量损失,二次流能量较小。C流向模型中,流体撞击弯管后,克服重力,二次流能量更小,所以A流向条件下,弯管的冲蚀大于C流向条件下的。而D流向模型中,流体先克服重力撞击弯管,二次流能量最小,所以D流向条件下,弯管的冲刷腐蚀最小。

图7 粒径200μm,颗粒质量流量0.1 kg/s时,弯管在四种流向条件下的最大冲蚀率随入口流速的变化曲线(模拟值)Fig.7 When the particle size was 200μm and the particle mass flow rate was 0.1 kg/s,the change curves of the maximum erosion rate vs.inlet flow rate for the bend under four flow direction conditions(simulation results)

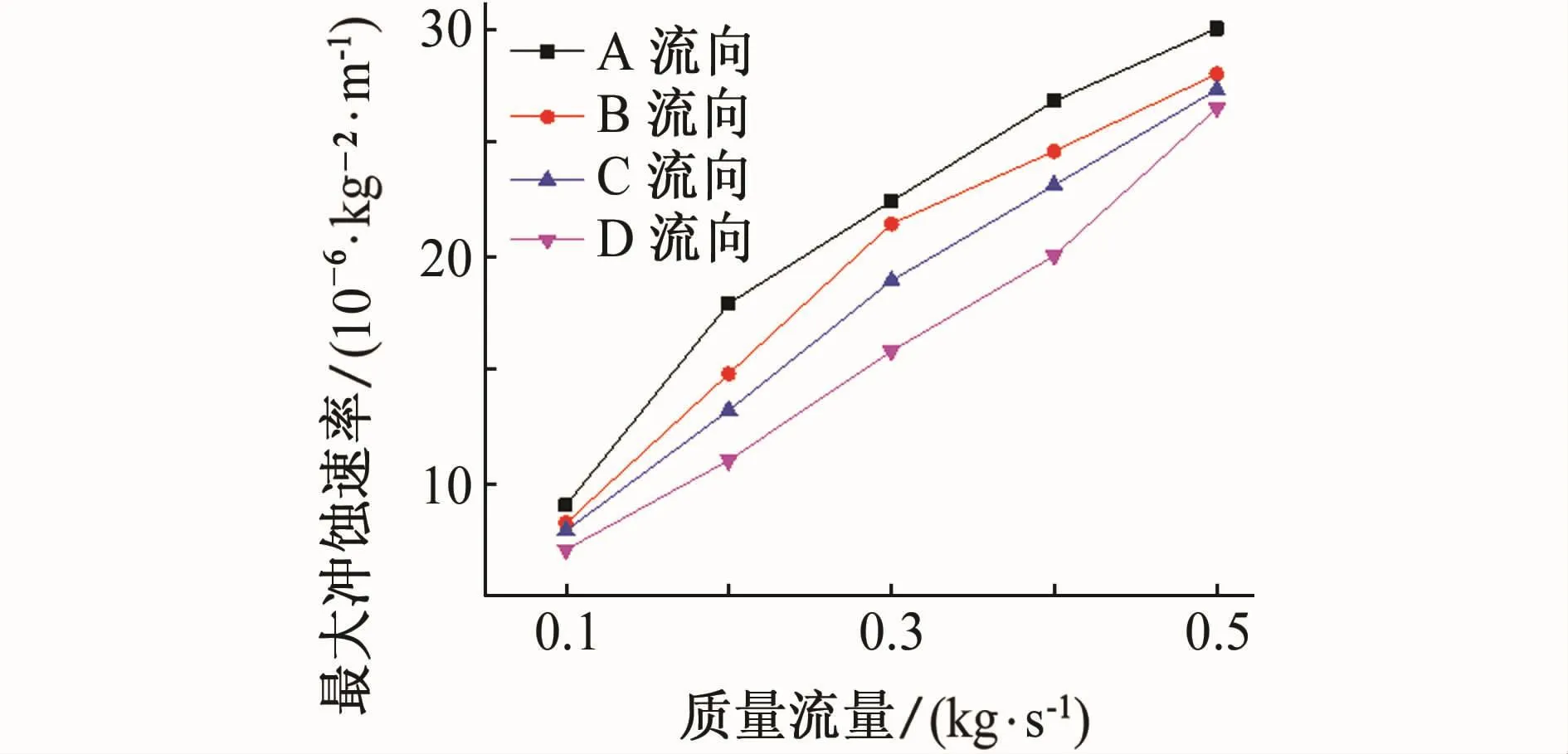

由图8可见:四种流向条件下,弯管的最大冲蚀率均随着颗粒质量流量的增大而增大,且冲蚀速度逐渐减小,这是因为颗粒质量流量越大,单位时间内撞击弯管的流体粒子越多,冲刷腐蚀越大。同时,当流体入口流速不大时,颗粒质量流量越大,流体携粒消耗的能量越大,所以四种流向条件下,弯管的冲蚀速度逐渐减小。由图8还可见:A流向模型中弯管的冲刷腐蚀最大,B、C模型中的次之,D模型中的最小,这是由于当入口流速不大时,二次流现象不明显。A流向流体竖直向下,重力作用,势能增大,因此流体对管壁冲刷最大。D流向流体克服重力,势能减小,所以D流向条件下,弯管的冲刷腐蚀最小。B、C流向条件下,弯管的冲蚀有两个阶段:弯管在第一阶段的冲蚀条件一致;第二阶段,B流向流体在重力作用下,能量增加,C流向流体克服重力,所以B流向条件下,弯管的冲蚀磨损大于C流向条件下的。

图8 入口流速2 m/s,粒径200μm时,弯管在四种流向条件下的最大冲蚀率随颗粒质量流量的变化曲线(模拟值)Fig.8 When the inlet flow rate was 2 m/s and the particle size was 200μm,the change curves of the maximum erosion rate vs.the mass flow rate of the particles for the bend under four flow direction conditions(simulation results)

3 90°竖直弯管的冲蚀试验

以水为连续相,石英砂为离散相,混合后的混合物作为冲蚀介质进行90°竖直弯管的冲蚀试验。利用循环泵试验平台来模拟试验环境,弯管处安装贴片,实现高流速条件下的冲蚀磨损试验。

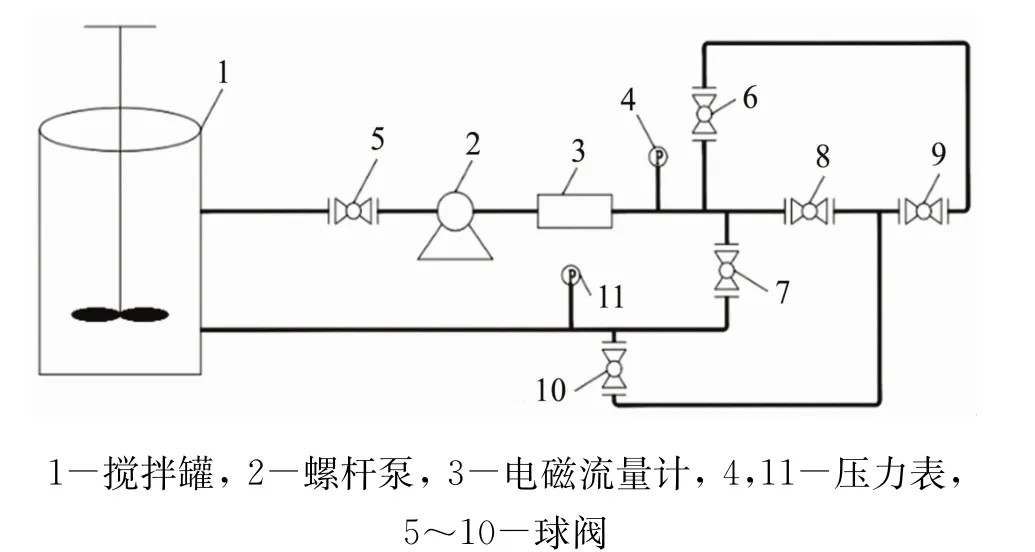

3.1 冲蚀试验平台结构

冲蚀试验平台的具体结构如图9所示。试验用冲蚀介质在螺杆泵的作用下由搅拌罐流出依次经过球阀、电磁流量计、压力表到达冲蚀试验段,最后经过循环介质重新流回罐中,达成循环试验。

图9 冲蚀试验平台的结构Fig.9 Structure of the erosion experimental platform

3.2 室内冲蚀试验方法

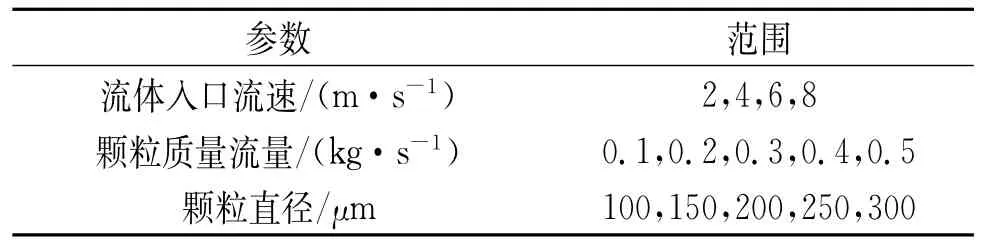

试验材料选择管道材料X65钢,将其加工成贴片后用800号砂纸打磨,并用超声波彻底清洗、吹干,随后放入干燥皿中备用。石英砂利用不同孔径的筛网进行多重筛分,获得平均直径为100~300μm的颗粒。冲蚀液用SiO2颗粒和自来水按百分比进行配制,冲蚀液体浓度根据质量流量配制,冲刷试验参数见表2。

表2 冲蚀试验参数Tab.2 Parameters of erosion experiment

90°竖直弯管有四种流向,将准备好的贴片固定在对应的弯管处来实现四种流向竖直弯管的冲蚀试验。将配置好的冲蚀液体倒入搅拌罐中,通过电机调节转速使冲蚀液体在搅拌罐内混合均匀,通过变频电机调节螺杆泵转速将均匀混合的冲蚀液导入管段,利用电磁流量计来计算冲蚀液体流速,冲蚀液冲蚀弯管贴片,冲蚀液最终流回搅拌罐,形成一个循环。将贴片固定在球阀7后的弯管处,当开启球阀5、7时,关闭其他球阀则形成循环通路对A流向弯管进行冲蚀试验;将贴片固定在球阀8后的弯管处,当开启球阀5、8、10,关闭其他球阀时,则形成循环通路对B流向弯管进行冲蚀试验;将贴片固定在球阀10前的弯管处,当开启球阀5、8、10,关闭其他球阀时则形成循环通路对C流向弯管进行冲蚀试验;将贴片固定在球阀6后的弯管处,当开启球阀5、6、9、10,关闭其他球阀时则形成循环通路对D流向弯管进行冲蚀试验。

贴片安装图如图10所示。贴片放置台的密封性、紧固性良好,且贴片与管道内壁平滑过渡,消除了流体流态等影响试验的因素,满足冲蚀试验要求。

图10 贴片安装示意图Fig.10 The patch installation diagram

试验10 h后,将贴片取出放入超声波清洗机中清洗3 min,然后风干。最后利用电子分析天平5次称量并取平均值作为试验结果。

以冲蚀磨损率为研究对象,利用失重法对试验结果进行评测,其中冲蚀磨损率定义为:

式中:ε为冲蚀磨损率,g/m2;m1为试验前的贴片质量,g;m2为试验后的贴片质量,g;S为贴片磨损面积,m2。

3.3 试验结果与讨论

3.3.1 入口流速对90°竖直弯管贴片的冲蚀影响

由图11可见:贴片的冲蚀磨损率与入口流速成正比,且四种流向条件下,弯管的冲蚀磨损率随着流速的增加而增加,这是由于当颗粒质量流量和颗粒直径固定时,随着入口流速的增加,粒子的动能越大,对弯管的冲蚀破坏越大,并呈加速趋势。由图11还可见:B流向条件下弯管冲蚀磨损率最大;A、C两种流向条件下弯管的冲蚀磨损率相近;D流向条件下,弯管的冲蚀磨损率最小。这与模拟结果一致,证明了二次流现象的存在,二次流会加剧弯管的冲蚀。

图11 粒径200μm,颗粒质量流量0.1 kg/s时,弯管在四种流向条件下的最大冲蚀率随入口流速的变化曲线(试验值)Fig.11 When the particle size was 200μm and the particle mass flow rate was 0.1 kg/s,the change curves of the maximum erosion rate vs.inlet flow rate for the bend under four flow direction conditions(test results)

3.3.2 颗粒直径对90°竖直弯管贴片的冲蚀影响

由图12可见:当入口流速和颗粒直径固定时,四种流向条件下,弯管的冲蚀磨损率均随颗粒直径的增大而增大。这是由于当颗粒质量流量固定时,单位时间内撞击弯管的颗粒数固定,颗粒粒径越大,弯管的冲蚀磨损越大;此外,由于重力的存在,颗粒直径越大,势能增大越大,所以四种流向条件下,弯管的冲蚀磨损量随颗粒直径的增大而增大。由图12还可见:A流向条件下,弯管的冲蚀磨损率最大,B、C流向条件下的次之,D流向条件下,弯管的冲蚀磨损最小。这与模拟结果基本吻合。

图12 流速2 m/s,颗粒质量流量0.1 kg/s时,弯管在四种流向条件下的最大冲蚀率随粒径的变化曲线(试验值)Fig.12 When the flow rate was 2 m/s and the mass flow rate was 0.1 kg/s,the change curves of the maximum erosion rate vs.particle size for the bend under four direction flow conditions(test results)

3.3.3 颗粒质量流量对90°竖直弯管贴片的冲蚀影响

由图13可见:四种流向条件下,弯管的冲蚀磨损率随着颗粒质量流量的增大而逐渐增大,但随着颗粒质量流量的增大,增加速率减缓。这是由于弯管冲蚀与单位时间内撞击弯管的粒子数目和能量有关,当颗粒直径和入口流速固定时,颗粒质量流量越大,单位时间内撞击弯管的粒子数目和能量越大,所以四种流向条件下,弯管的冲蚀磨损率逐渐增大,但由于流速不大,颗粒质量流量越大,流体携带颗粒消耗的能量越大,当流体撞击弯管时,流体本身的能量减小,使冲蚀磨损随着颗粒质量流量的增大有所减缓。由图13还可见:试验结果与模拟结果一致,A流向条件下,弯管冲蚀磨损量最大,B、C流向条件下的次之,D流向条件下,弯管冲蚀磨损量最小。这是由于当入口流速不大时,二次流现象不明显,同时颗粒质量流量越大,单位时间的颗粒数目越多,重力的作用越大,因此A流向冲蚀磨损量最大;D流向冲蚀磨损量最小。而在B、C流向条件下时,冲蚀有两个阶段,第一阶段冲蚀弯管条件一致,第二阶段B流向流体在重力作用下能量增加,C流向流体克服重力,所以颗粒质量流量较小时B、C两种流向弯管冲蚀磨损差别不大,但随着颗粒质量流量的增大,B流向弯管的冲蚀磨损大于C流向弯管的。

4 结论

(1)根据四种流向竖直90°弯管的模拟结果,设计室内试验平台,以冲蚀磨损率为研究对象,水和石英砂的混合浆体为冲蚀液进行四种流向竖直90°弯管的贴片冲蚀试验并与模拟结果进行对比。试验结果与模拟结果基本吻合,证明模拟建立所选数值模型和研究方法的可靠性很高。

图13 入口流速2 m/s,粒径200μm时,弯管在四种流向条件下的最大冲蚀率随颗粒质量流量的变化曲线(试验值)Fig.13 When the inlet flow rate was 2 m/s and the particle size was 200μm,the change curves of the maximum erosion rate vs.the mass flow rate of the particles for the bend under four flow direction conditions(test results)

(2)弯管的冲蚀磨损率与入口流速和颗粒直径成正比关系,且弯管冲蚀磨损率随着流速的增加及颗粒直径的增大而加快冲蚀;同时弯管冲蚀磨损率随着颗粒质量流量的增大而逐渐增大,但随着颗粒质量流量的增大冲蚀减缓。

(3)当流速较大时,弯管内部会出现二次流,同时当控制颗粒直径和质量流量时,随着流速的增大,B流向弯管冲蚀磨损率最大,A、C两种流向条件下弯管的冲蚀磨损率相近,D流向条件下弯管的冲蚀磨损率最小,表明二次流加剧冲蚀,且作用程度大于重力对流体的影响。

(3)控制入口流速且流速不大时,二次流现象不明显,在重力的作用下A流向条件下弯管的冲蚀磨损率最大,B、C两种流向条件下的次之,D流向条件下的最小。

(4)入口流速和颗粒直径对弯管冲刷腐蚀影响较大,质量流量次之,因此,为增大管道弯头使用寿命,减少冲蚀磨损,运行时应注意控制流体流速,减少二次冲刷,同时对流体进行过滤,控制固体颗粒直径。