柴油加氢装置换热器出口管线的失效原因

单广斌,刘小辉,李贵军,黄贤滨,屈定荣

(中国石油化工股份有限公司青岛安全工程研究院,青岛266071)

某柴油加氢装置的反应流出物与原料油换热器出口管线,在运行过程中出现泄漏,见图1。进一步检查发现该管道在焊缝和母材均出现裂纹,为了查明裂纹产生的原因,本工作对其开展了失效原因分析。

图1 失效管道位置照片及示意图Fig.1 Photo and schematic diagram of the failed pipeline

失效管道材质为TP321,尺寸为φ114 mm×11 mm,内部介质为直馏柴油和催化柴油,操作压力为8 MPa,操作温度150℃。

1 理化检验与结果

1.1 宏观检查

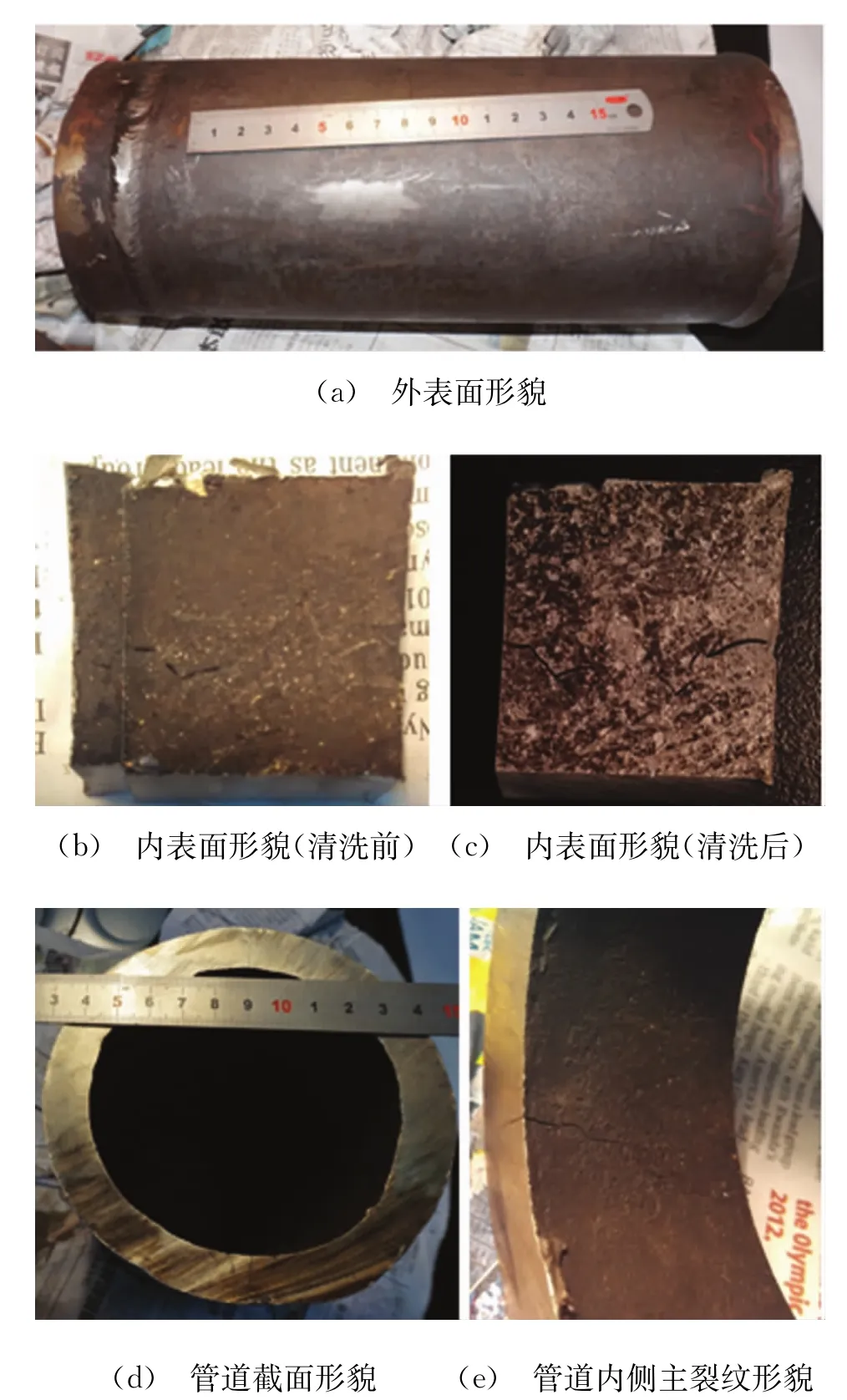

由图2可见:失效管段外表面比较光滑,无明显腐蚀坑点,焊肉饱满,未见明显腐蚀痕迹;内表面存在灰黑色垢污附着;清洗后,可见细小腐蚀坑和多处裂纹;管道横截面上可见众多细小裂纹,表明裂纹起源于内表面,并沿径向向外表面扩展,观察管道厚度未见明显的腐蚀减薄;从管道内侧观察主裂纹,裂纹起源于焊缝热影响区,并向远离焊缝方向扩展,如图2(e)所示。

1.2 化学成分

采用OBLF QSN750火花直读光谱仪对失效管段的化学成分进行分析,结果见表1。

化学成分分析结果表明:失效管道的化学成分符合ASME SA-312 TP321的技术要求,即失效管道的化学成分是合格的。

1.3 组织形貌

沿失效管道的横向取样,经镶嵌、打磨、抛光和侵蚀后,观察试样的裂纹形貌及其微观组织。由图3可见:裂纹呈树枝状扩展;采用王水溶液侵蚀后,观察到管道截面的金相组织主要为奥氏体组织,分布有氮化物、氧化物、碳化物等夹杂物,晶粒均匀,采用比较法评级约为6级;裂纹扩展以穿晶为主。

图2 失效管段宏观形貌Fig.2 Macro morphology of the failed pipeline:(a)appearance of the outer surface;(b)appearance of the inner surface(before cleaning);(c)appearance of the inner surface(after cleaning);(d)sectional morphology of the pipeline;(f)morphology of the main crack on the inside of the pipeline

表1 失效管道的化学成分Tab.1 Chemical composition of the failed pipeline%

1.4 显微硬度

对失效管道的横截面进行显微硬度测试,母材试样的显微硬度为HV169,焊缝及热影响区的显微硬度约为HV234(≈HB 232)和HV209。

图3 失效管道的裂纹形貌及其微观组织Fig.3 Crack morphology(a)and microstructure(b)of the failed pipeline

1.5 管道腐蚀产物的物相

失效管道内部刮取裂纹附近的腐蚀产物,对其进行XRD分析,结果表明,腐蚀产物的主要物相为氯化铵及铁的硫化物和氧化物。

1.6 微观形貌及成分

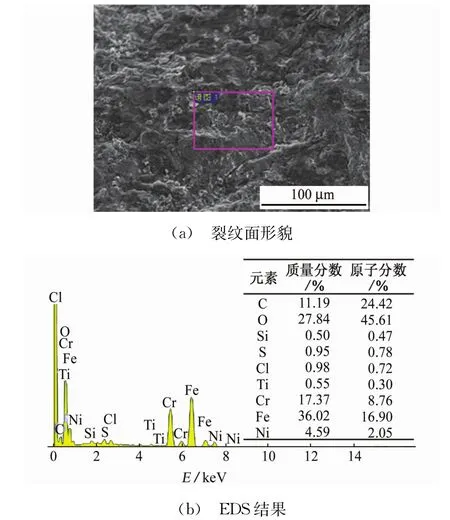

管道内表面覆盖垢污,导电性差,电荷易积聚,表面形貌难以看清。将其中一条裂纹沿裂纹面打开,采用扫描电镜(SEM)观察,表面覆盖薄层腐蚀产物,可见解理特征。对裂纹面进行EDS分析,其主要元素有C、O、Si、S、Cl、Cr、Fe、Ni、Ti等,见图4,其中Cl的质量分数为0.98%,S的质量分数为0.95%。

2 讨论

图4 裂纹面形貌及能谱分析结果Fig.4 Crack surface morphology(a)and EDS analysis results(b)

由失效管道裂纹面的微区元素分析以及管道内表面垢污的成分分析可知,管道内存在大量氯化物,同时腐蚀产物中还含有铁的硫化物。由于管线采用TP321钢(18-8奥氏体不锈钢)制成,在氯离子环境中易发生点蚀和氯化物应力腐蚀开裂。此外,硫化氢环境也可引发其应力腐蚀开裂。奥氏体不锈钢的氯化物应力腐蚀开裂多发生在60℃以上,在120℃以上敏感性很高,有研究表明,当温度为120~200℃时,10 mg/L Cl-即可导致18-8型不锈钢发生应力腐蚀开裂[1-2],失效管道操作温度为150℃,为氯化物应力腐蚀开裂的敏感温度区间。此外裂纹面的EDS分析结果显示,Cl-的质量分数高达0.98%,Cl-含量升高,应力腐蚀开裂敏感性也会有所增加[3]。在该环境中,管道具有高的氯化物应力腐蚀开裂敏感性;18-8奥氏体不锈钢在H2S环境中的应力腐蚀开裂敏感温度约为22℃,温度升高开裂敏感性反而降低[4],在150℃环境中,H2S引起的腐蚀开裂敏感性低。另一方面奥氏体组织对硫化物应力腐蚀开裂的敏感性也比较低,因此可以判断,H2S在该处管道开裂失效过程中主要起“毒化”作用,对腐蚀开裂起主要作用的是Cl-。

管道腐蚀形貌观察结果表明,管道无明显腐蚀减薄,也无明显塑性变形,内表面存在麻点状点蚀坑,裂纹多分叉呈现树枝状,裂纹扩展以穿晶为主,这些特点也均符合氯化物应力腐蚀开裂的特征。因此,综合考虑,可以判定管道失效为氯化物的应力腐蚀开裂。

应力腐蚀开裂除了敏感材料和敏感环境两个条件之外,还需要具备一定的应力条件。失效管道的应力主要来源于工作应力和残余应力。焊缝及热影响区硬度较高,相应该区域的残余应力水平较高。残余应力和工作应力共同作用足以提供发生腐蚀开裂的应力条件。此外,当点蚀或裂纹产生,有效厚度的变化以及应力集中都会提升局部的应力水平,从而加速应力腐蚀的发生和发展。

3 结论与建议

(1)失效管段的化学成分符合SA-312 TP321要求。

(2)管道开裂为奥氏体不锈钢的氯化物应力腐蚀开裂。

(3)应严格控制物料中的氯化物的含量。

(4)加强焊接质量管理,控制焊缝及热影响区硬度≤200HB。