某核电站冷源金属拦截网的失效原因

何光初,张忠伟,洪峰

(苏州热工研究院有限公司,苏州215004)

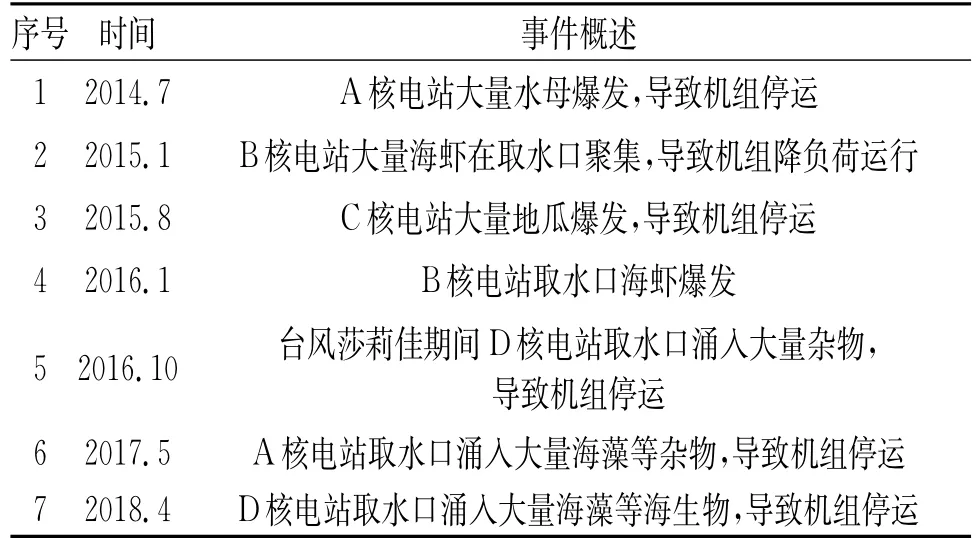

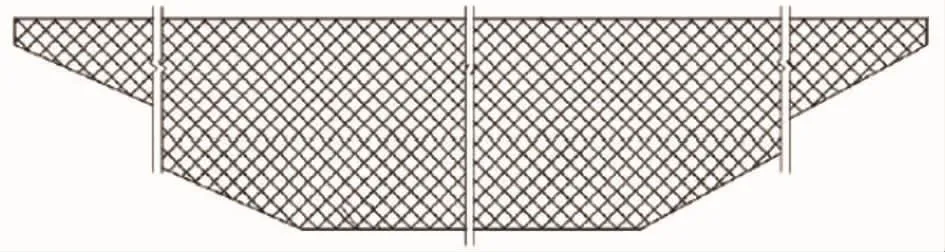

近年来,沿海生态环境发生显著变化,海生物、漂浮物数量剧增,导致滨海核电站取水口堵塞风险增大。我国于2014-2015年间发生多起核电站取水口堵塞事件[1],具体如下表1所示。国内各核电站为减轻海生物等对核电站运行的影响,广泛在核电站取水流道内设置铜合金拦污网,图1为某核电站拦截网结构示意图。

虽铜合金在服役过程中会缓慢释放重金属离子,可抑制海洋生物在拦截网上的附着生长[2],但海洋环境是十分苛刻的服役环境,Cl-会明显破坏铜合金的表层钝化膜使其发生腐蚀,且某些特定成分的铜合金还会出现脱成分腐蚀。关蒙恩[3]对比了5种铜及其合金在不同海洋环境中的腐蚀剥落行为,结果表明铜及其合金在海洋飞溅区的耐蚀性最优,在海洋全浸区的耐蚀性最差。孙飞龙等[4]研究了黄铜、铝青铜和锡青铜在中国南海海域不同深度(800,1 000 m)深海环境中浸泡3 a的腐蚀行为,结果表明黄铜在深海中发生了严重的脱锌腐蚀,腐蚀机制符合溶解-再沉积机制。王志武等[5]定量研究了Cl-浓度和黄铜腐蚀速率的关系,结果表明随着Cl-浓度增加,锡黄铜(HSn70-1A)和铝黄铜(HAl77-2A)的腐蚀速率呈现三次方增长的变化趋势,即Cl-显著加速黄铜的腐蚀。本工作针对某核电站失效金属拦截网进行了失效原因分析,并提出相应建议,以期提高其服役性能。

表1 2014-2015年间,我国发生的核电站取水口堵塞事件Tab.1 Intake blockage incidents of nuclear power plant occurring in China during 2014-2015

图1 某核电站拦截网结构示意图Fig.1 Schematic diagram of trash net structure in a nuclear power plant

1 某核电站拦截网失效事件的回顾

2017年9月,某核电站海水库铜合金拦截网安装完成。2018年5月,发现金属网存在局部破损,金属丝弯折位置出现腐蚀和断裂,部分网片连接扣脱落,网片之间错缝严重。底部向上约2 m处金属变脆且手可捏断,断裂风险非常高。2018年8月,发现9个钢浮筒底部锈蚀破损,且一个浮筒存在5处破损,其余8个钢浮筒锚环锈断。其中,6个钢浮筒下方锚环全部锈断,导致铜合金网下沉,无法起到有效拦截的作用,见图2。根据现场情况,分析拦截网失效的原因可归结为金属网断裂和钢浮筒破损。

2 金属网的失效原因及机理

2.1 金属网的失效原因

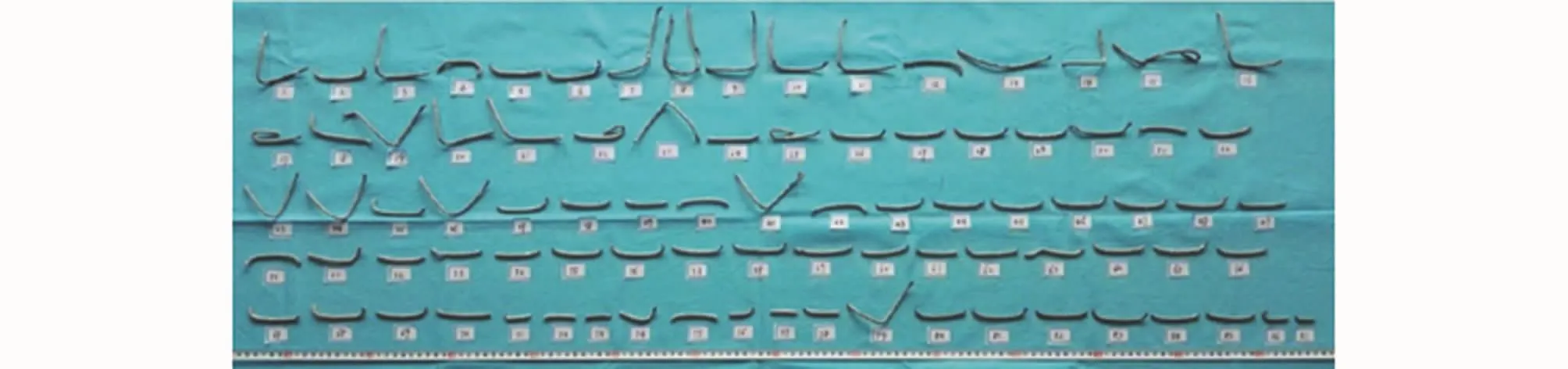

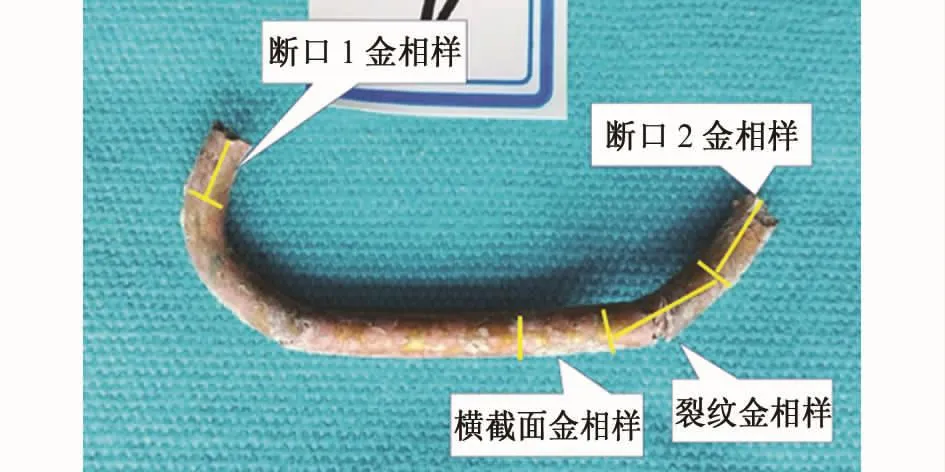

分两次取样,其编号见图3,共计87个样品。本工作取具有代表性的试样进行分析,取样位置及切割制备方式见图4。

2.1.1 理化检验

2.1.1.1 宏观形貌

图2 海水库拦截网装置的破损形貌Fig.2 Damage appearance of trash net device in sea reservoir:(a)breaking of metal mesh;(b)corrosion damage at the bottom of steel pontoon;(c)corrosion cracking of anchor ring

图3 断裂的金属丝试样Fig.3 Fractured wire specimen

图4 金属丝试样的切取方法Fig.4 Cutting method of wire samples

对87个试样进行宏观形貌观察,主要对断裂位置、金属表面、裂纹数量进行详细统计与分析,结果表明,这87个试样都具有以下相同的宏观特征:(1)金属丝断裂位置基本位于弯折部位,166个断口,弯折区域断裂的有162个,占比98%;99条裂纹,弯折区域裂纹有95条,占比96%。(2)1~79号试样表面均覆盖有一层白色的粉状物,基体泛紫铜色,局部残留一些黄色;断口总体泛紫铜色,有些心部区域呈黄色,并有少量白色粉末残留。80~87号试样由于放置了一段时间,颜色已经发暗。金属丝典型的断裂形貌如图5所示。

2.1.1.2 成分分析

图5 典型的金属丝失效形貌Fig.5 Typical failure morphology of metal wire

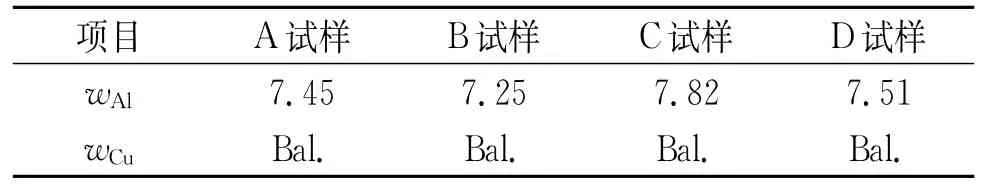

该核电站海水库用拦截网为Cu-Al合金,标准要求Al元素的质量分数为7.0%~9.0%,实测值为8.3%。发生失效事件后,厂家再次委托检测机构对铜合金网的弯折段(A试样)、水下直线段(B试验)、水上段(C试样)以及进场原材(D试样)进行化学成分分析,结果确认合金为Cu-Al合金,见表2。

表2 金属网的化学成分复验结果Tab.2 Re-test results of chemical composition of metal mesh %

按照JY/T 010-1996《分析型扫描电子显微镜方法通则》,采用扫描电子显微镜自带能谱仪(EDS)对8个失效金属丝试样(4,12,15,23,4,77,78号)进行化学成分抽检。

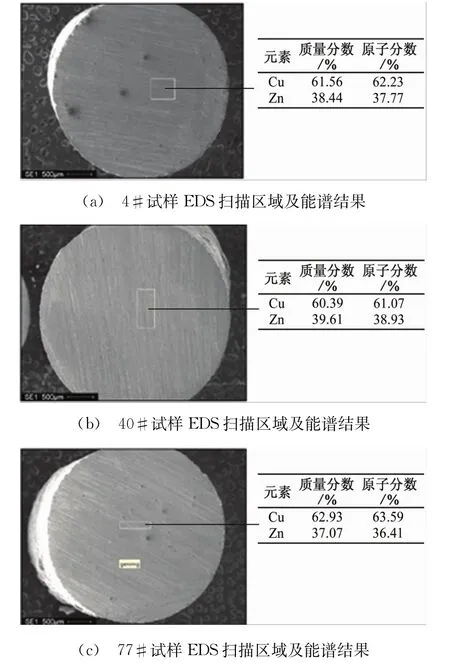

由图6可见:4,40,77号试样截面处的主要元素均为Cu和Zn,其中Zn的质量分数为36.41%~38.96%,为Cu-Zn二元合金,属黄铜材质。拦截网厂家的检测结果(Cu-Al合金)与此次现场取样检测结果不符。资料显示,当合金中Zn的质量分数大于15%时,黄铜特别是α+β黄铜在服役过程中,易于发生严重的脱成分腐蚀和应力腐蚀行为[6]。

2.1.1.3 显微组织

图6 4,40,77号试样的EDS扫描区域及能谱结果Fig.6 EDS scanning regions and results of specimens No.4,No,40 and No.77

对上述8个试样(4,12,15,23,4,77,78号)进行分析。试样的制备严格按照相关标准,经砂纸打磨、抛光布(膏)抛光、三氯化铁酒精溶液侵蚀后,置于金相显微镜下进行显微组织观察,并对特征区域进行EDS分析。检测标准分别依据YS/T 449-2002《铜及铜合金铸造和加工制品显微组织检验方法》和JY/T 010-1996《分析型扫描电子显微镜方法通则》。

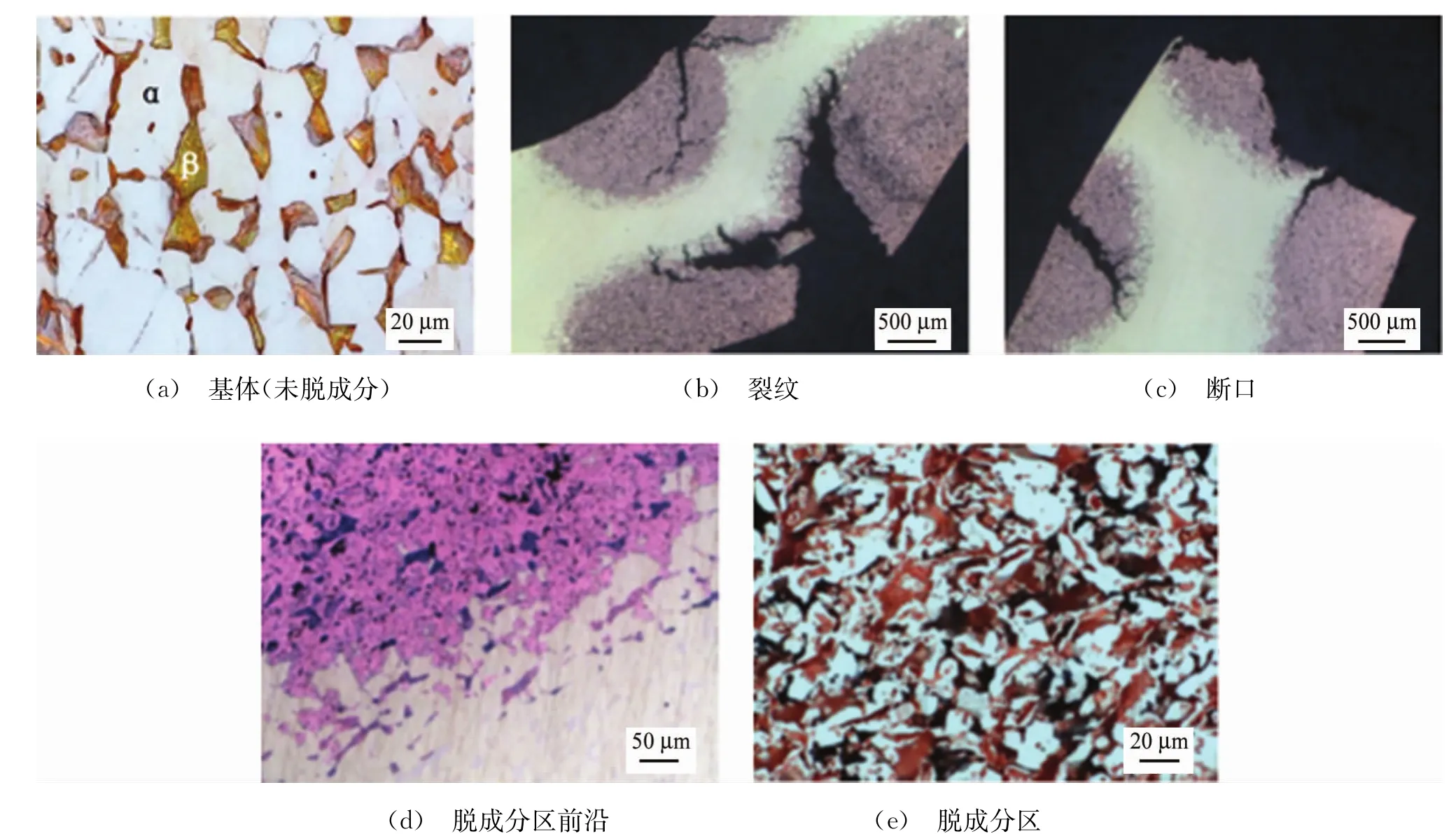

本文中只给出具有代表性的4号试样的分析结果(下同),见图7。由图7(a)可见:基体试样的显微组织由α+β相组成。由图7(b)~(d)可见:4号试样的显微组织发生明显分区行为,这是黄铜典型的脱成分腐蚀。图中深紫色区域为脱成分腐蚀的区域,其间分布着脱锌后留下的疏松孔洞。由图8可见:脱成分区域内合金元素只剩Cu,说明Zn已被彻底脱出;图中白色略泛黄的区域为未脱成分的区域。EDS结果显示,其内主要合金元素为Cu和Zn,其中Zn的质量分数为38.91%。

图7 4号试样典型位置的显微组织Fig.7 Microstructure of sample No.4 at typical positions

图8 4号试样不同区域的显微形貌及能谱分析结果Fig.8 Micromorphology and energy spectrum analysis results of sample No.4 at the positions with(a)and without decomposition(b)

2.2.1.4 断口分析

依旧使用上述试样(4#、12#、15#、23#、40#、77#和78#)进行断口形貌观察,试验前将试样放在酒精中进行超声波清洗。使用扫描电子显微镜(SEM)对金属丝断口边缘及中心位置进行扫描分析,具体扫描位置如图9(a)所示。断口的大部分区域呈脱成分后的疏松状态;终断区面积很小,微观呈韧窝特征。此处只列出具有代表性的4号试样的分析结果。由图9可见:4号试样断口边缘1区明显呈脱成分后的疏松状态,而断口中心2区明显为韧性断裂特征。

图9 4号试样的断口扫描区域及微观形貌Fig.9 Fracture scanning area(a)and microscopic morphology(b,c)of sample No.4

2.2 金属丝的失效机理

2.2.1 失效路径分析

能谱分析结果显示,该核电站海水库拦截网送检试样为Cu-Zn合金,其中Zn的质量分数为36%~39%,这和厂家的分析结果(Cu-Al合金)不符合。在海水中,高Zn含量的黄铜对脱成分腐蚀的敏感性明显高于铝青铜的,这是该拦截网在设计寿命内快速断裂的最大原因。

根据显微组织分析结果和能谱分析结果,可确定Cu-Zn合金网在服役过程中发生严重的脱锌腐蚀行为,材料内部脱锌区域存在大量明显的、不规则的孔洞,在外力作用下,孔洞尖锐位置发生严重的应力集中,导致裂纹快速萌生。

由金属丝典型宏观形貌图(图5)可知,裂纹多出现于弯折处,且集中于拉应力区。当双相黄铜发生选择性脱锌时,脱锌过程必定受到扩散途中各个部位(特别是表面膜)的阻挡[7]。弯折处拉应力作用使得该处表面膜的完整性和致密性下降,同时在海浪的冲刷作用下,不仅增加了表面膜的机械破坏作用,还使得离子较难沉积成膜,加速脱成分腐蚀,造成孔洞数量增加,有利于裂纹萌生。POLAN等[8-9]研究了含锌15%~30%(质量分数)的黄铜在Mattsson溶液(p H 7.2)中可溶性腐蚀产物以及暗黑色氧化膜的铜与锌含量之比,表明应力作用会加剧黄铜的脱锌腐蚀行为,且相对于静载作用,动载作用会加剧脱锌腐蚀行为。拦截网在服役过程中受到海浪的循环冲击发生微形变时,运动着的位错、位错管道、表面高密度位错以及锌原子偏聚等增大了金属内能,提高了原子活动能力,有利于锌的扩散,加速了脱成分腐蚀,也有利于裂纹萌生。

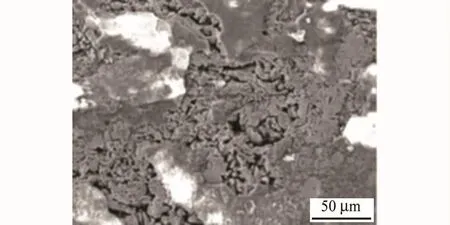

由图10可见:材料表面还存在大量脱锌后留下的不规则孔洞,且裂纹集中在脱成分区中萌生拓展,当裂纹拓展到未脱成分区时终止或者绕道拓展,这表明脱成分区的力学性能发生显著下降。

图10 4号试样表面微观形貌图Fig.10 Micro surface morphology of sample No.4

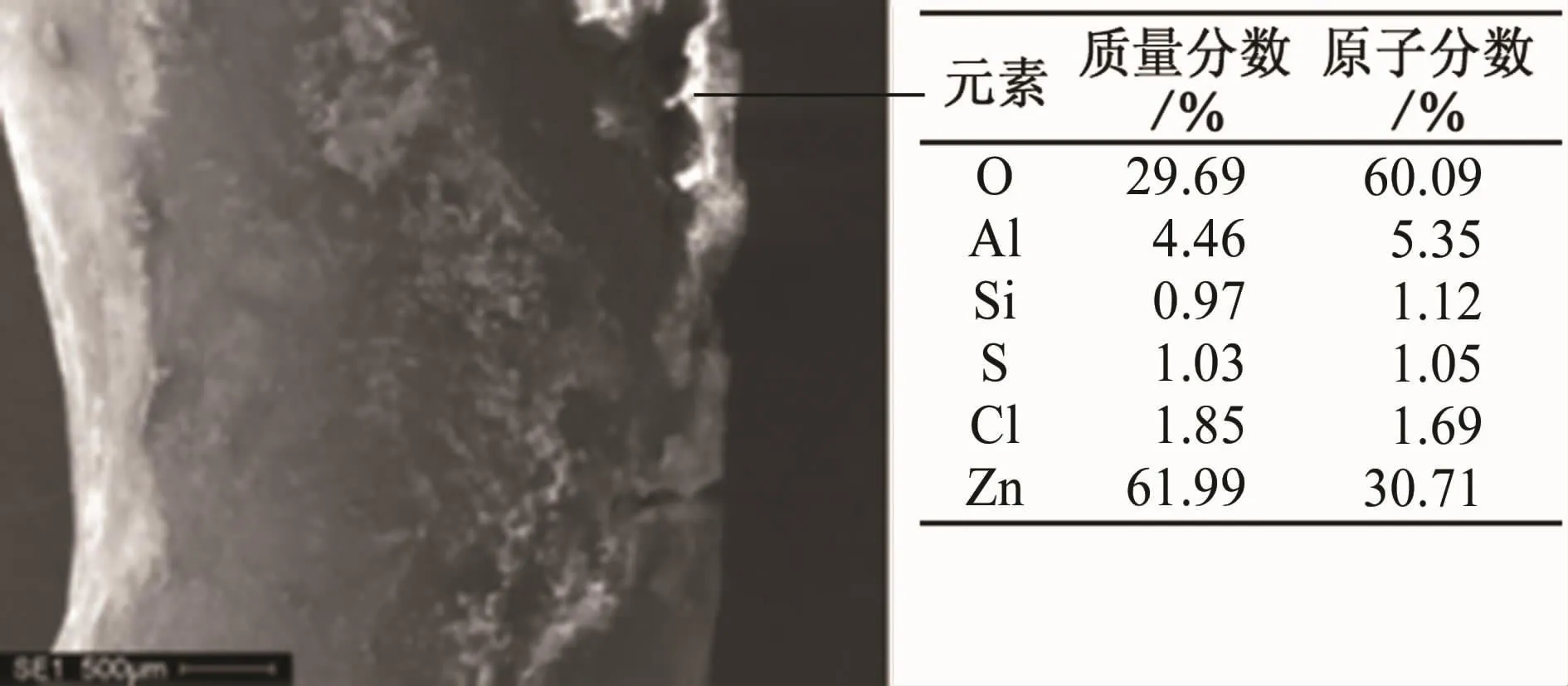

2.2.2 表面分析

选取4,12,15,2,40,75号试样进行表面分析,本文只给出具有代表性的4号试样的分析结果。由图10可见:4号试样发生脱成分腐蚀后,表面呈疏松多孔特征,且外表面有白色的腐蚀产物堆积。EDS结果显示,表面的白色物质主要是Zn的腐蚀产物,同时含有Cl、S等元素,是脱成分腐蚀的产物,见图11。

图11 4号试样表面白色物质的EDS扫描区域及结果Fig.11 EDSscan area and results of white matter on surface of sample No.4

根据微观断口SEM形貌,断口边缘形貌疏松,而断口中心存在明显韧窝。这是由于裂纹不断拓展,使得边缘脱锌区域金属解理,金属丝横截面上受力面积逐渐减小,导致单位面积所受的压力不断增大,最终逐渐超过金属的屈服强度以及抗拉强度,发生韧性断裂。这部分断裂行为在SEM形貌图上表现为韧性断裂特征。

2.2.3 黄铜脱锌机理分析

由试样的显微组织形貌(图7)和表面微观形貌(图10)可见:脱锌区域内存在大量孔洞。这是由于双相黄铜中富含低电位Zn的β相优先腐蚀,LANGENEGGER等[10]认为黄铜在海水中发生锌的选择性溶解,锌溶解后在基体中留下大量孔洞,Zn2+自由地向合金表面扩散,脱锌的阻力由外层电子离开难易程度决定,被腐蚀的锌由合金晶格上的锌原子扩散补偿。其腐蚀电化学方程式见式(1)和式(2)。

阳极反应:

阴极反应:

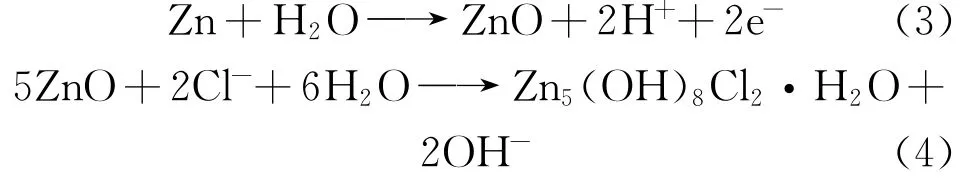

铜合金表面白色腐蚀产物的EDS结果显示,其含有Zn、O、Cl、S等元素。表明腐蚀过程中不仅有Zn元素沉积,还有在S、Cl作用下反应生成的ZnO和Zn5(OH)8Cl2·H2O。黄铜中腐蚀的Zn在海水中发生如下反应[11-12]:

铜及其合金腐蚀后生成的铜离子虽然有一定的杀菌作用,但硫酸盐还原菌(SRB)等依旧会对其产生腐蚀作用[2]。海洋中的SRB将代谢出大量硫化物质,由腐蚀产物EDS图谱(图11)中S元素峰位,可确定硫化物影响脱成分腐蚀过程。马爱利等[13]在研究B10铜镍环失效时发现,硫介质促进铜合金在海水中发生晶间腐蚀、脱成分腐蚀和冲刷腐蚀,并会在腐蚀产物中及冲刷区晶粒上生成硫化物沉淀。

这一系列反应宏观表现为黄铜中的Zn发生了优先腐蚀,多孔状的Cu则残留在基体表面,并且生成含Zn、O、Cl、S等元素的白色腐蚀产物,黄铜脱成分腐蚀机理符合优先溶解机制。目前,人们多采用溶解-再沉积机制去解释黄铜在海水中的脱成分腐蚀,二者最大的差别是腐蚀产物中是否存在Cu元素的再沉积。孙飞龙等[4]采用溶解-再沉积机制解释了黄铜在深海中的脱成分腐蚀行为,认为铜会随锌同时溶解,或者锌溶解一段时间后铜发生溶解,之后再伴随铜的再沉积。本工作中金属网在流动海水中服役,海水会不断带走铜离子,使铜离子不能富集或者停留时间不足以发生再沉淀。而孙飞龙等人为保证试样顺利回收选择平静的海域,且其测试时间为本文金属网服役时间的三倍多,这都有利于铜的再沉积。

3 钢浮筒破损分析讨论

钢浮筒表面存在黄、橙、蓝等颜色的保护涂层,有效阻止了海水与基体间的接触,减缓材料腐蚀的发生。但在拦截网的服役过程中,随着水流而来的高速漂浮物在钢浮筒上发生撞击,对涂层造成明显的破坏作用;且海浪的循环拍打和频繁干湿交替,也会使涂层性能快速下降。在双重因素的作用下,涂层快速出现防护薄弱区域,使得钢质基体发生腐蚀。与此同时,钢浮筒下悬挂的大面积铜网起到加速电偶腐蚀的作用,使得筒体快速穿孔。

根据图2(c)可知,钢浮筒不仅筒体本身存在严重的腐蚀,其筒底连接金属网的钢锚环也出现锈断,且在断口处出现严重的腐蚀产物堆积。在服役过程中,由于拦截网结构会随着海浪浮动,铜网和钢锚环接触部位剧烈摩擦,致使钢锚环上的保护涂层破损,钢和铜发生直接接触。铜在海水中的开路电位高于钢的,两种金属电连接后会发生电偶腐蚀,钢作为阳极快速发生腐蚀,而铜合金作为阴极腐蚀速率降低。根据铜合金网布置情况,可知金属铜网的面积远大于钢浮筒及钢锚环的,存在大阴极小阳极的情况,这进一步加速钢浮筒及钢锚环的腐蚀。张旺宁等[14]研究了35Cr Mo A抽油杆的疲劳断裂行为,表明较大的循环应力在基体腐蚀坑处集中,在多次应力的多次循环后裂纹萌发,最终发生断裂。本工作中钢锚环的断裂极有可能是钢锚环先由于电偶效应局部快速腐蚀,然后服役应力在腐蚀面上的某一尖锐处集中,造成裂纹萌生,最终锚环断裂。

4 铜合金拦截网的腐蚀防护建议

在海水中,铝青铜材料比黄铜更耐蚀。但与黄铜的脱锌腐蚀类似,铝青铜在海水中同样会发生脱铝腐蚀。在海水中长期服役时,铝青铜合金网同样可能存在因脱成分腐蚀而导致的金属丝断裂失效风险,对其进行腐蚀防护也不容忽视。

4.1 缓蚀剂和表面处理

缓蚀剂因具有见效快、价格低、具备优良的缓蚀效果以及较高的经济效益等特点,现已普遍应用于诸多腐蚀防护工程中。对于铜合金拦截网,可使用苯并三唑(BTA)对拦截网进行预膜处理,从而起到良好的缓蚀作用。KOSEC等[15]研究表明BTA可在铜合金表面生成多层膜,显著降低铜合金的腐蚀速率,提高其耐蚀性。OTMACIC等[16]研究表明甲基咪唑可使模拟海水中的铜合金表面生成一层膜,显著提高其耐蚀性。这种方法的缺点是需要消耗大量缓蚀剂,经济性差。

表面处理的目的是在铜合金表面形成有效保护膜层,使金属基体和腐蚀性溶液隔离,达到缓蚀。工业上常使用铬酸盐和铬酸对铜合金进行钝化处理,可使其表面形成致密的Cr和Cu氧化膜层。胡飞等[17]使用重铬酸钠溶液作为钝化剂处理铸造黄铜件表面,结果表明该方法可使黄铜表面形成致密的氧化物阻止内部继续被腐蚀。

4.2 阴极保护

通过外部电源或牺牲阳极使被保护金属阴极极化,从而使金属电极电位从自腐蚀电位负移到金属表面腐蚀电池阳极的开路电位,此时被保护金属的腐蚀过程达到完全停止的方法称为阴极保护。阴极保护主要分为:外加电流阴极保护法和牺牲阳极阴极保护。利用外部电源对被保护金属施加一定的负电流,使被保护金属的电极电位通过阴极极化达到规定的保护电位范围,从而抑阻腐蚀获得保护,这就是外加电流法阴极保护技术。选择一种电极电位比被保护金属更负的活泼金属(或合金),将它与被保护金属共同置于电解质环境中并从外部实现电连接,这种负电位的活泼金属(合金)在所构成的电化学电池中成为阳极而优先腐蚀溶解,释放出的电子使被保护金属阴极极化到所需电位范围,从而抑制腐蚀实现保护,这就是牺牲阳极法阴极保护技术。根据国标GB/T 17005-1997《滨海设施外加电流阴极保护系统》和GB/T 16166-2013《滨海电厂海水冷却水系统牺牲阳极阴极保护》,对于铜合金设备或部件电位极化到-0.8~-1.05 V(相对于银/氯化银参比电极)可以达到良好的保护效果。

4.3 材质优化及合理结构设计

在进行拦截网的选材时,建议优先选择含有耐蚀元素的铜合金。李勇等[18]研究发现,稀土可以降低黄铜的腐蚀速率。张娟等[19]研究了微量的铟对铝黄铜在3.5%NaCl溶液中腐蚀行为的影响,发现铟的添加可以使黄铜形成一层致密保护膜。

在拦截网结构设计时,要避免异种金属之间的连接,尽可能使用同种金属,减少电偶腐蚀。在施工前也应对现场材料进行必要的成分检测,同时设计说明书应明确标注拦截网清理维护周期,定期对堆积的漂浮物以及附生的生物进行清理。

5 结论

针对失效试样,通过上述试验和分析,得出如下结论:

(1)EDS能谱分析结果显示,来样金属丝为Cu-Zn合金,其中Zn的质量分数为36%~39%,属黄铜材质。厂家提供的材质检测报告(Cu-Al合金)与此次现场取样检测结果不符;

(2)金属网失效路径为:黄铜发生脱成分腐蚀→外力及微生物作用加速脱成分腐蚀→产生大量孔洞且局部力学性能显著降低→孔洞处发生应力集中,裂纹快速萌生→裂纹快速拓展,横截面上有效受力面积减小→最终在微小面积上产生韧断;

(3)全浸区金属网脱成分腐蚀机理为优先溶解机制;

(4)铜合金网整体下沉的原因为钢锚环断裂,钢锚环的失效途径为:钢材与铜合金电连接后存在电偶腐蚀,在电偶作用下快速发生腐蚀→循环的外力在腐蚀区产生应力集中→裂纹快速萌发→最终导致钢锚环断裂。