薄壁长隔套零件的加工工艺

□ 周晓军 □雷振军 □杨 琨

宝鸡石油机械有限责任公司 陕西宝鸡 721002

1 加工背景

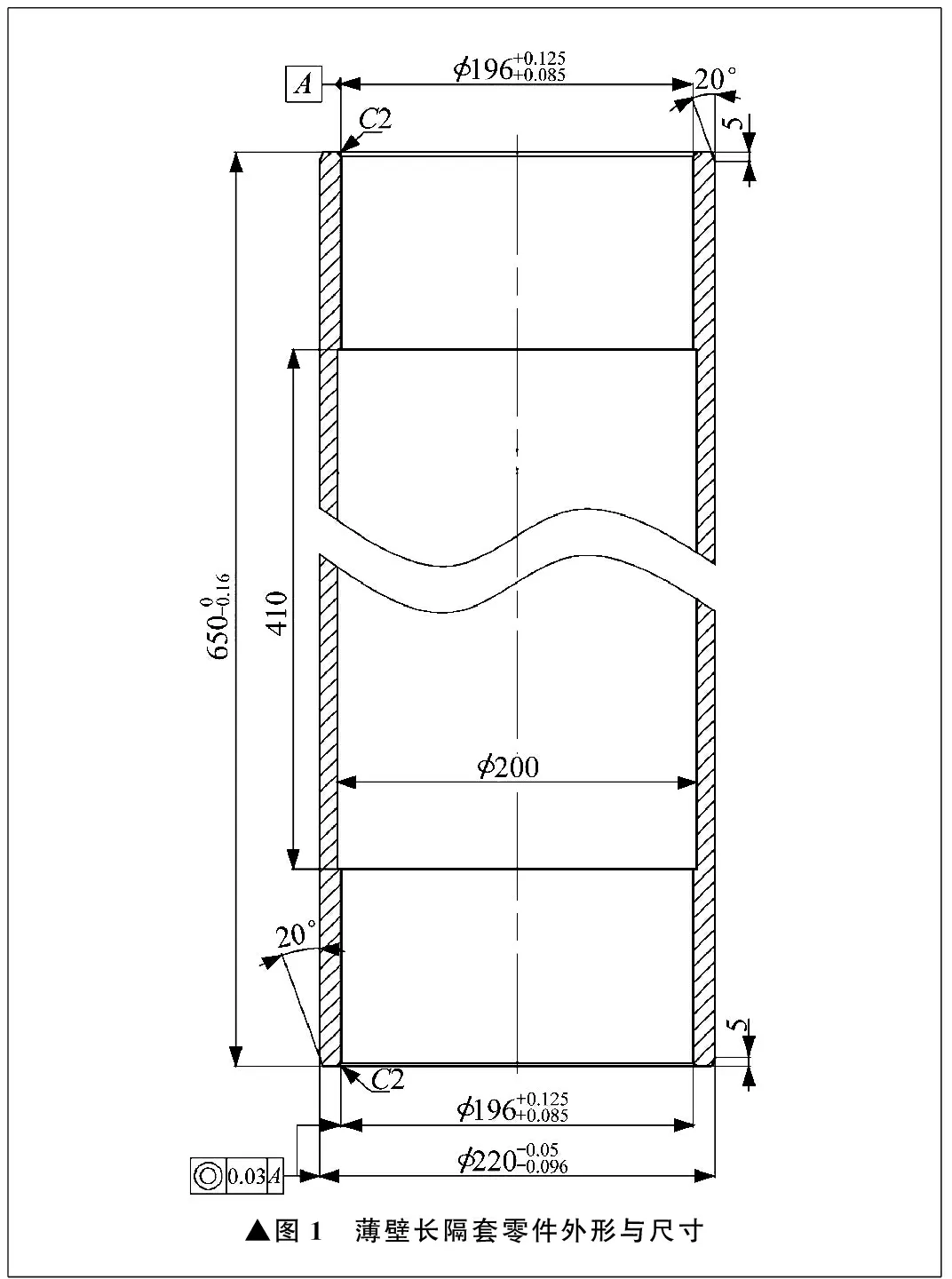

薄壁长隔套零件普遍应用在石油钻采设备中,零件材料选用GCr15高碳铬轴承钢,零件外形及尺寸如图1所示。由于零件结构特点的原因,零件的刚性较差,在生产过程中零件内孔和外圆很容易产生变形,零件的加工质量要求很难保证。可见,解决零件的加工变形问题是完成零件加工的关键。

2 加工难点

薄壁长隔套零件壁厚最厚处仅有12 mm,最薄处为10 mm,零件长650 mm。内孔直径196 mm和外圆直径220 mm均需进行磨削加工,内孔和外圆的同轴度要求为0.03 mm。可见,保证零件的形位公差要求是零件的加工难点。由于薄壁长隔套零件壁厚薄,总长度较长,导致零件刚性较差,磨削加工时没有合适的夹持部位。同时,淬火后热处理洛氏硬度(HRC)大于60,车削和磨削易产生变形,难以保证零件的尺寸精度和形位公差[1]。鉴于上述加工难点,在现场生产过程中,必须合理安排工艺流程,设计工艺方案和工装,改变传统的装夹方式,这样才能达到零件的加工要求。

3 工艺方案

通过对薄壁长隔套零件加工难点进行详细分析,初步拟定加工方案。将零件毛坯粗车为筒料,车去毛坯大部分余量。总长长度增加25 mm作为夹持部位,以减小因夹紧力的影响而产生的变形,且内孔、外圆及总长均留余量[2]。对粗车后的零件进行时效处理,可以去除部分由于粗加工时的大余量切除而产生的切削应力[3]。时效处理后再进行零件的精车工序。内孔和外圆的磨削分为粗磨、精磨,在内孔和外圆的粗磨、精磨之间分别安排自然时效处理,尽可能去除零件内部由于切削加工而产生的切削应力[4]。

▲图1 薄壁长隔套零件外形与尺寸

具体工艺方案如下:零件毛坯总长增加25 mm的夹持部位;粗车时车为筒料,并车两端面;进行时效处理;精车,车床四爪卡盘夹持,先车平一个端面,并在该端面上用尖刀轻车一环形标记,作为磨削基准面,然后分别车内孔和外圆,留1.2 mm余量,总长留0.8 mm余量;淬火和回火处理;以环形标记面为基准,先磨一端面约0.4 mm,再掉头磨标记端面至总长尺寸;以内孔和已磨削端面找正,进行内孔粗磨,留0.3 mm余量;自然时效处理;以已磨内孔和端面找正,精磨零件内孔;以精磨内孔为基准,装夹磨用夹具,进行外圆粗磨,留0.3 mm余量;去除磨用夹具,进行时效处理;重新装夹磨用夹具,精磨零件外圆;结束。

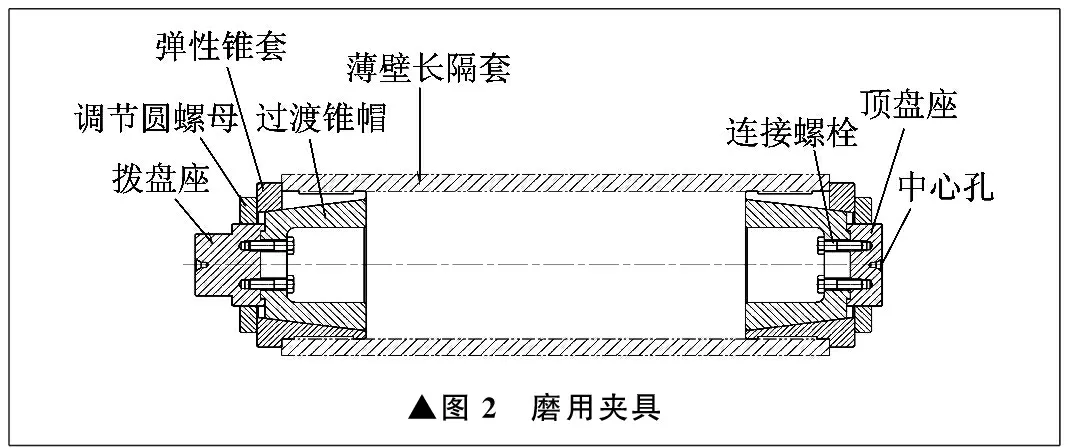

4 磨用夹具

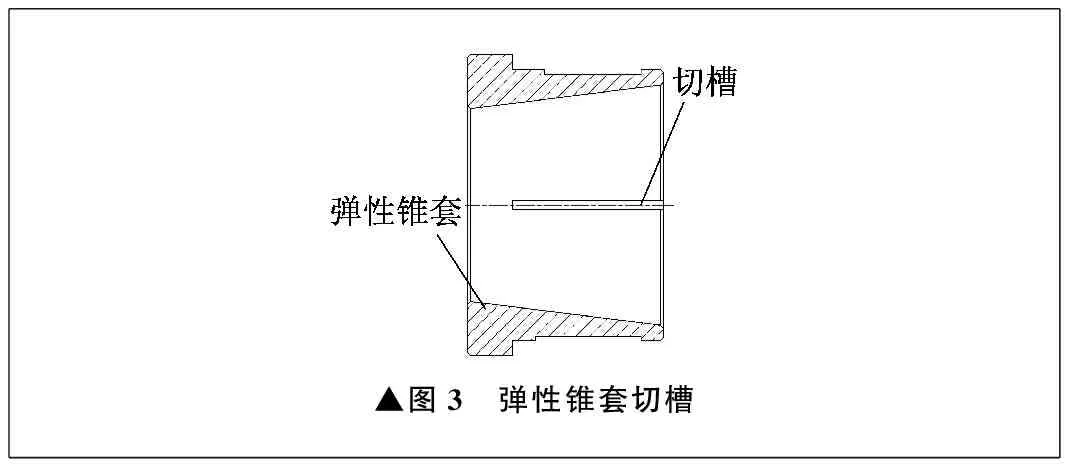

磨用夹具如图2所示。夹具在零件左右两侧设置拨盘座和顶盘座,拨盘座和顶盘座外圆上通过螺纹连接调节圆螺母,拨盘座的右端面和顶盘座的左端面连接在外表面为锥面的过渡锥帽上。过渡锥帽的锥面上套有相配合的弹性锥套,两个弹性锥套的外圆表面套接在薄壁长隔套零件内圆面上[5]。夹具中拨盘座上定位止口是按照薄壁长隔套零件的实测内孔尺寸加工的,为外圆磨削提供较高的定位基准[6]。另外,弹性锥套上还开有三处切槽,可以提供适当的弹性变形量,如图3所示。切槽为薄壁长隔套零件提供均匀的支撑力,保证在夹紧状态下零件与夹具吻合,提高零件加工时的刚性,并增大与被夹持零件的接触面积,有效保证零件加工的尺寸和同轴度[7-9]。

▲图2 磨用夹具

弹性锥套上定位止口在粗加工时先不加工,待薄壁长隔套零件内孔磨削成形后,按照实际测量的零件内孔尺寸进行加工。加工时,先将拨盘座和顶盘座分别与相应规格的过渡锥帽通过定位止口组装,用螺栓连接。然后将弹性锥套套接在过渡锥帽上,将调节圆螺母分别安装在拨盘座和顶盘座上,使调节圆螺母一端面接触弹性锥套靠近拨盘座或顶盘座的一端面。调节圆螺母旋合,挤压弹性锥套,弹性锥套沿过渡锥帽的外锥面移动。当三处切槽产生变形时,停止旋合调节圆螺母。此时,按照实际测量的零件内孔尺寸加工相配合的弹性锥套定位止口段,同时保证定位止口与定位面的垂直度[10]。

▲图3 弹性锥套切槽

磨用夹具的拨盘座和过渡锥帽设计为分体式结构,通过定位止口配合,保证零件整体加工的尺寸和形位公差精度。零件两端采用弹性锥套定位,通过弹性锥套较长的定位面,为薄壁长隔套零件提供刚性支撑,减小变形[11]。通过弹性锥套三处切槽,提供均匀的弹性撑力,提高零件的整体刚性。磨用夹具还能通过更换模块化部件,满足不同规格薄壁类长隔套零件的批量加工需求。拨盘座和过渡锥帽通过定位面、定位止口配合,用螺栓连接,既满足精益设计、模块化设计的要求,又便于组装、调试和拆卸,能够提高生产效率。

5 结束语

采用磨用夹具进行薄壁长隔套零件的磨削加工后,有效保证了产品的精度要求。磨用夹具的加工制造成本低,而且使用方便快捷,降低了生产成本,在批量化生产中的作用尤为突出,有效保证了薄壁长隔套零件的尺寸精度和形位公差,减小了磨削过程中产生的变形。通过更换模块化部件,能够满足不同规格类型薄壁长隔套零件的磨削加工要求,提高了产品质量和加工效率,为薄壁长隔套零件的加工提供了一种新思路、新方法。