新型光纤光栅测量法在系杆拱桥索力监测中的应用

李红明,张晓锋,唐 军,顾 盛,巫亚明

(1.江苏科技大学 土木工程与建筑学院, 镇江 212005) (2.昆山建筑工程质量检测中心, 昆山 215009) (3.江苏省交通工程集团公司, 镇江 212005)

拉索作为系杆拱桥的主要承重结构,结构体系的成形、内力分布、荷载、失效乃至索结构整体安全都会集中表现在索力上[1-2].由于缺乏有效的拉索状态监测手段,一旦个别索发生断裂,将严重影响桥梁的正常运行[3].基于安全考虑,整桥的拉索都需重新进行张拉,这一过程影响了居民的正常出行,同时造成了巨大的经济损失.

光纤光栅传感器以其独特的优点:重量轻、灵敏度高、耐腐蚀、抗电磁干扰、重复性好、精确度高、易于构成传感网络,在预应力桥梁的索力监测中已有相关应用.文献[4-6]在缆索制造过程中将应变传感器和温度传感器埋植到缆索内部,制成可对自身索力进行实时监测的智能索.文献[7]将光纤光栅分别布设于拉索护栏的索端锚头刻槽内和拉索钢丝表面,基于光纤光栅测量应变变化的准确性,深入探讨了拉索锚头与拉索的受力关系.文献[8]提出了双侧锚头布设光纤光栅传感器进行索力监测的方案,并利用该测量法对大跨结构乐清体育场进行健康监测,验证了该方法的可行性.

文中基于光纤光栅基座夹具体内测试法可靠性试验的研究结论[9],针对连云港龙苴大桥拉索张拉工程,利用光纤光栅基座夹具测量法监测吊杆在张拉施工阶段的索力.通过将张拉装置的显示值与加载节点结束时光纤光栅的监测数据进行横向对比,各观测节点的数据进行纵向对比,分析了光纤光栅基座夹具测量法的可靠性及预应力损失对吊杆索力的影响,验证光纤光栅基座夹具测量法可为系杆拱桥的安全监测起到重要的补充及改进作用.

1 光纤光栅监测装置

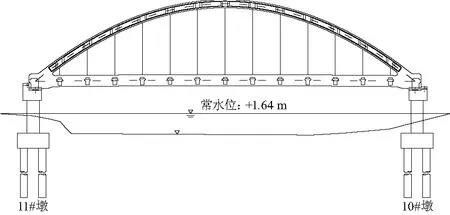

龙苴大桥位于连云港灌云县龙苴镇古城村,路线在K0+621.35处跨越古泊河,路线大致呈南北走向.拱桥为2×(5×20 m)+64 m+2×(5×20 m)的三跨梁组合结构,主桥采用计算跨径为62 m下承式钢筋混凝土系杆拱桥(图1).拱吊杆布置在拱肋平面内,单片拱肋纵向设13根吊杆,吊杆间距为4.5 m.吊杆钢索采用PES(FD)7-37双护层平行钢丝索成品索,每根吊杆由37根φ7 mm镀锌高强钢丝组成,钢丝标准强度为1 670 MPa.

图1 龙苴大桥立面Fig.1 Longju bridge elevation

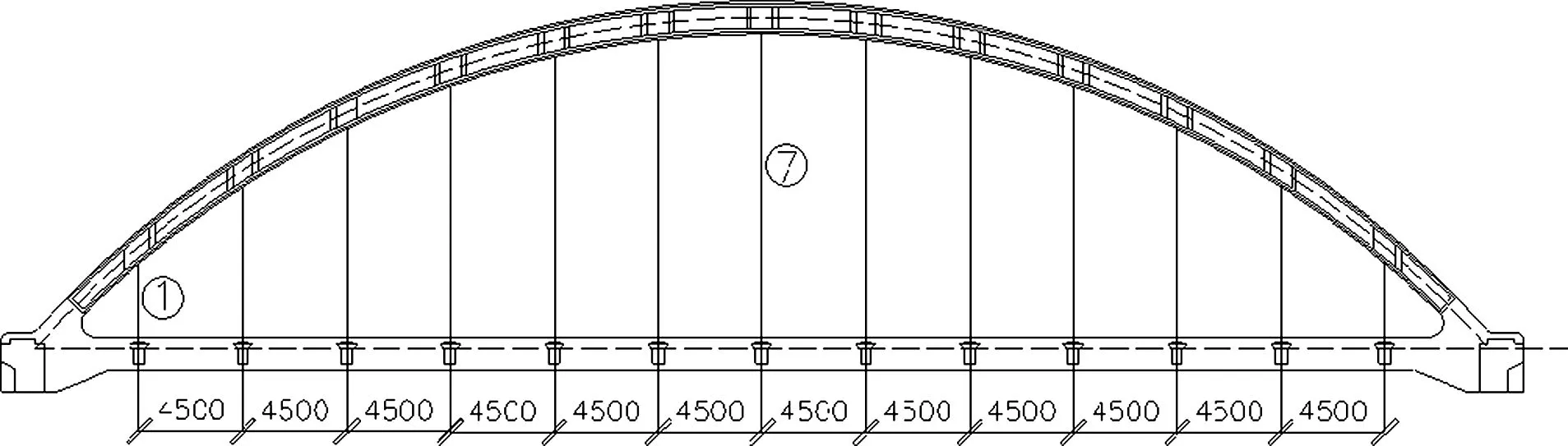

根据系杆拱桥跨中吊杆变形最大,两端吊杆变形最小的理论,试验选取1号吊杆和7号吊杆作为索力监测对象,如图2.利用光纤光栅基座夹具测量法对该系杆拱桥吊杆张拉施工的全过程进行索力监测,保证工程的安全性.

图2 龙苴大桥吊杆监测位置Fig.2 Longju bridge boom monitoring location layout

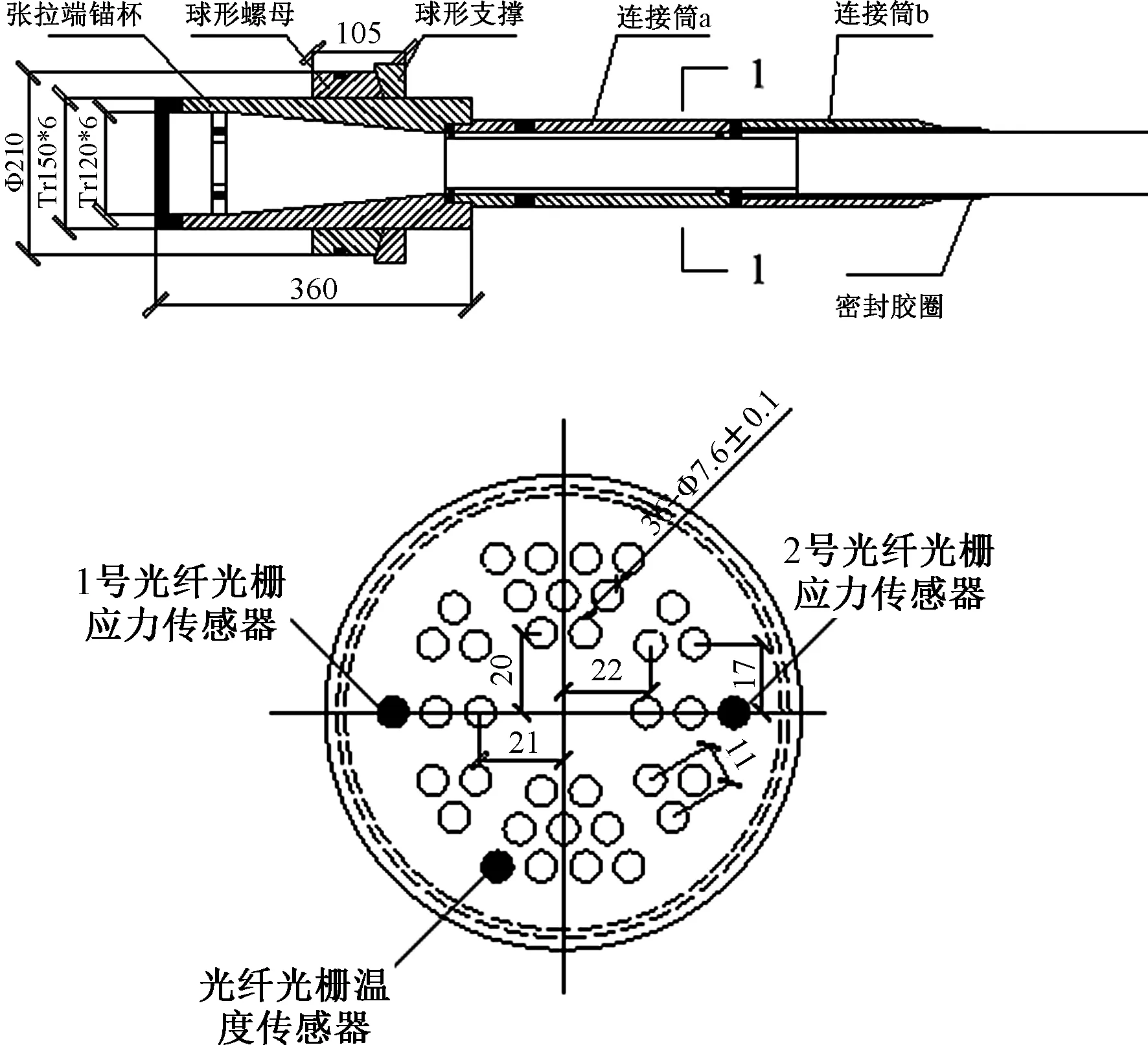

光纤光栅应力和温度传感器采用不锈钢管封装,底座根据龙苴大桥吊索单丝尺寸设计,可以完全贴合φ7钢丝.传感器设计采用减敏结构(减敏系数为2.2)可使光纤光栅传感器的测量范围达到1 500 kN,满足龙苴大桥吊索的测试要求.同时,传感器在生产过程中均进行预张拉处理,保证传感器即使在较低荷载级别也能测量索力的变化.传感器的具体技术参数如表1、2.

表1 光纤光栅应力传感器技术参数Table 1 Fiber grating stress sensor technical parameters

表2 光纤光栅温度传感器技术参数Table 2 Fiber grating temperature sensor technicalparameters

为防止冷固化时树脂流入钢管影响光纤光栅,用密封胶将传感器钢管间隙密封[10].为防止光纤光栅温度传感器受力,使用结构胶与扎带将其固定于钢丝表面.光纤光栅应力与温度传感器安装于吊索与锚杯间的连接筒a内,安装位置如图3.其中,两个应力传感器安装于吊索截面两端,温度传感器安装于截面45°角位置.

1-1连接筒a剖面图图3 传感器安装位置Fig.3 Sensor installation location

光纤布拉格光栅是光纤纤芯折射率沿光纤轴向呈周期性变化的一种光栅,其通过对由外界扰动引起的布拉格光栅中心波长漂移量的测量[11-12],得到被测参数.

无应力条件下,当温度变化为ΔT时,将引起布拉格波长λB产生移动Δλ,可以表示为:

(1)

式中:α为光纤的热膨胀系数;ξ为光纤的光热系数,表示折射率随温度的变化率;KT为布拉格光栅的温度系数.

恒温条件下,由轴向应变ε引起的相应波长λB变化量Δλ,其满足:

(2)

式中:Pe为有效光弹系数.

由式(1)和式(2)可知,光纤布拉格光栅波长λB的漂移与温度变化ΔT、轴向应变ε呈线性关系.当温度和应变同时发生变化时,忽略温度与应变之间的交叉敏感,则:

(3)

由此可知,只要测出布拉格波长λB的变化Δλ,就可以得到外界的应变或温度扰动,进而实现与温度和应变有关的其他参数的间接测量[13-14].

新开发的光纤光栅基座夹具测量法,光纤光栅应变传感器不再直接附着在索上,而是首先通过夹具使基座与拉索固定,然后通过测定基座之间拉索应变推算出索力变化值,具体装置如图4.

图4 索力测量装置Fig.4 Cable force measuring device

2 试验标定

2.1 传感器标定方案

将光纤光栅传感器安装于待测吊索,利用油压拉力测试机对吊索进行拉伸,测试传感器波长的变化.

张拉标定过程按照钢丝超张拉的要求,对传感器进行了检测和标定.超张拉的载荷为吊索公称破断力的70%,最大载荷为1 350 kN.传感器张拉标定分为两个循环过程,每个循环分为加载、卸载两步,每个步骤拉伸分为10级,分别为155、250、405、505、655、805、950、1 100、1 200、1 350 kN.

拉伸标定过程中,拉力每达到一级,等待1~2 min至拉力逐渐趋于稳定后记录具体的拉力值与对应传感器波长值.

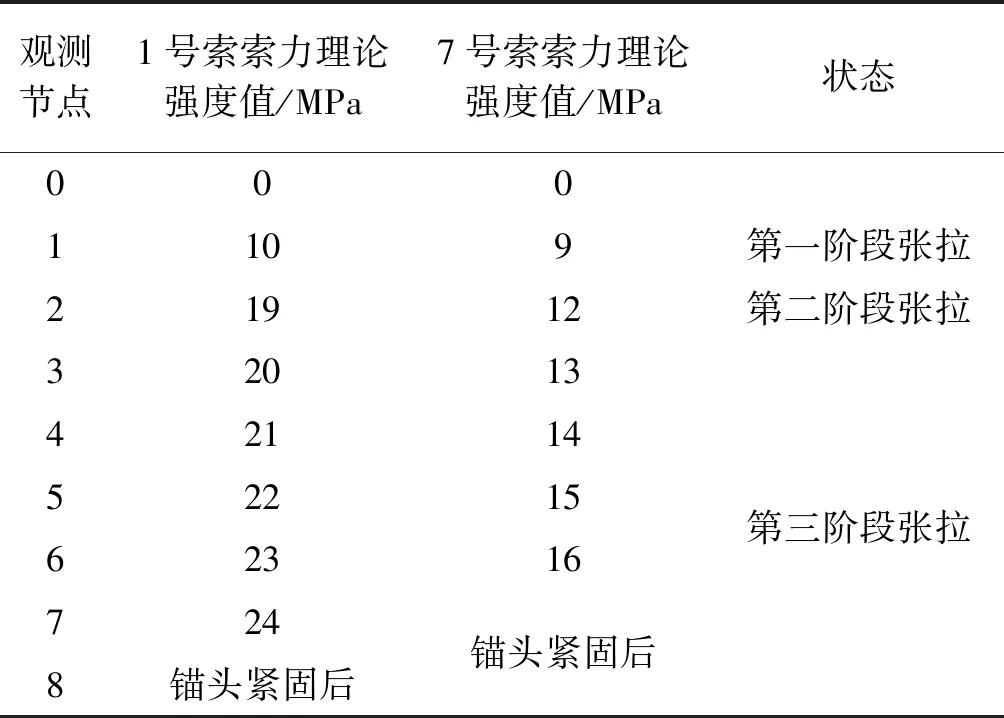

2.2 监测方案

吊杆拉索金属截面积为1 423.927 mm2,弹性模量为1.95×105N/mm2,由36根直径为7 mm的细钢丝组成.经吊索的张拉优化,在环境温度23℃条件下,1号吊索预拉力设计值为800 kN,7号吊索预拉力设计值为500 kN.索分三阶段进行张拉,第一阶段张拉至预拉力设计值的50%,第二阶段张拉至预拉力设计值的75%,第三阶段张拉至预拉力设计值.

利用光纤光栅应变、温度传感器及光纤光栅波长解调仪对拉索张拉施工阶段进行索力监测.对吊杆张拉施工阶段的全过程进行索力监测,第一、第二阶段张拉施工为一次性张拉,在张拉结束后测量索力;第三阶段采用分级加载,在加载后进行索力测量,即每加载1 MPa(约30 kN)监测一次索力,直至索力达到24 MPa.在张拉前读取内置的光纤光栅应变、温度传感器并记录初始波长,此时为第1个观测节点(0号观测点),索力监测方案如表3.

表3 索力监测方案Table 3 Cable force monitoring program

3 试验结果

3.1 传感器标定数据

传感器标定过程中,每根索耗费的时间控制在1 h内,温度变化小于2 ℃.温度对应变传感器的波长影响可以忽略,故数据记录表中不再给出张拉过程中温度传感器的波长值.1号、7号索各安装2个传感器,3次加载、卸载所得4个光纤光栅应变传感器的荷载-波长曲线如图5、6.

图5 1号索传感器荷载-波长曲线Fig.5 1#cable sensor load-wavelength curve

图6 7号索传感器荷载-波长曲线Fig.6 7#cable sensor load-wavelength curve

3.2 传感器标定数据分析

根据光纤光栅应力传感器标定数据,得到传感器荷载-波长拟合公式、力敏系数、线性以及重复性参数(表4).其中线性及重复性计算方法如下:

(4)

Yi=Y0+KLi

(5)

(6)

(7)

YFS=YM-YN

(8)

(9)

表4 光纤光栅传感器性能统计表Table 4 Fiber grating sensor performance statistics

传感器在整个标定过程中,线性均大于99.9%,重复性均小于0.7%,能够满足现场监测试验要求.

标定试验中,光纤光栅应力传感器和光纤光栅温度传感器无损坏、漂移现象,传感器存活率达到100%.其中4个光纤光栅应力传感器的标定效果良好,线性以及重复性均满足使用要求.

4 现场测试

传感器在吊索出厂前已完成内置安装工作,现场将信号线引出并保护.传感器安装于吊索连接筒内,信号线一端连接传感器,一端穿过锚杯引至吊索外部,如图7.出厂时,信号线均预留50 cm并放置在盖板内部,现场取出后分别熔接10 m信号线,并引至桥面测试.熔接点用热缩套管保护,熔接过程中熔接损耗小于0.02 db,如图8,1号索索力监测如图9.

图7 预留信号线Fig.7 Reserved signal line

图8 熔接信号线Fig.8 Welding signal line

图9 1号索索力监测现场Fig.9 1# cable force monitoring site

将信号线从锚杯引至桥面,1号、7号索信号线保护完好,6根信号线均引至桥面,传感器信号良好.

4.1 1号索监测结果

1号索测试过程中,测试张拉级别从0~24 MPa分为9级,测试时间为5 min,期间温度传感器波长变化小于3 pm,对应力传感器基本没有影响,因此无需考虑温度补偿.1号索传感器测试前波长如表5.

表5 1号索传感器初始数据Table 5 1# cable sensor initial data

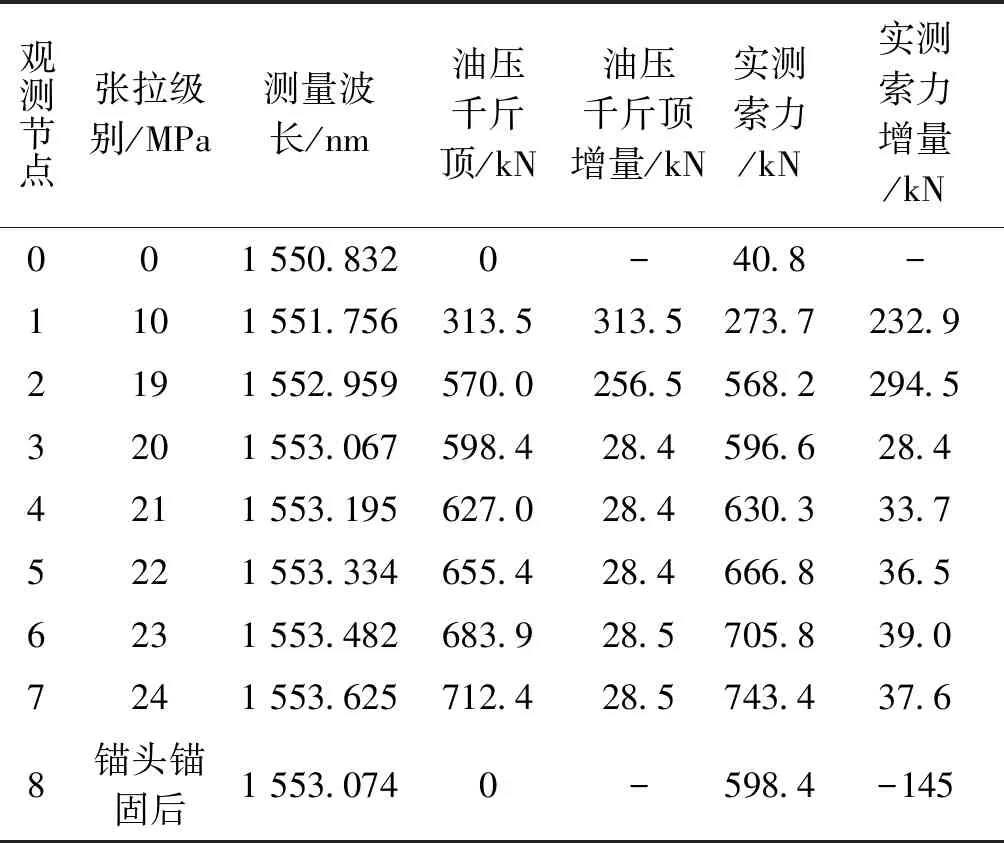

张拉过程中传感器对应波长具体数据如表6、7.

表6 1号索1号应力传感器测试数据Table 6 1#cable 1# strain sensor test data

表7 1号索2号应力传感器测试数据Table 7 1#cable 2# strain sensor test data

根据表6、7的监测结果,得到1号吊索索力值对比图与索力增量对比图,如图10、11.

图10 1号索索力值对比图Fig.10 1# cable force comparison charte

图11 1号索索力增量对比图Fig.11 1# cable increase comparison chart

如图10、11,在1号索张拉前,油压千斤顶未施加荷载时,1号、2号应力传感器已有索力值增量.结合现场情况,此初始应变是吊索在运输安装过程中,由于索体翻转、盘卷及吊挂,钢丝受力变形对拉索初始波长产生的影响.另从图中得出,1号传感器与2号传感器的实测索力值和索力值增量对比线性良好,说明1号索中两应变传感器并没有在运输、安装过程中受到损坏,处于高效的监测效率.两传感器图中路径基本一致,可以确定吊索索力实际变化量.

实测时因油压千斤顶无法稳压,在油压表显示强度后立即记录当前传感器波长值,存在一定误差.如图10、11,张拉第二阶段与第三阶段,传感器实测索力值与索力增量均略微大于油压千斤顶的实际加载量与加载增量,索力值最大误差达4.7%,处于工程误差范围内.索力增量除第二阶段最大误差为43.3 kN,超出误差范围;第三阶段误差均无较大浮动,在7 kN左右,处于误差范围内.如图11,在节点8处,油压千斤顶已卸载,外荷载为0.在锚头锚固后,发生预应力损失,传感器实测力值明显下滑,下降约145 kN.

4.2 7号索监测结果

7号索测试过程中,测试张拉级别从0~16 MPa分为8级,与1号索一致,测试时间为5 min,期间温度传感器波长变化小于3 pm,对应力传感器基本没有影响,因此无需考虑温度补偿.7号索传感器测试前波长如表8.

表8 7号索传感器初始数据Table 8 7# cable sensor initial data

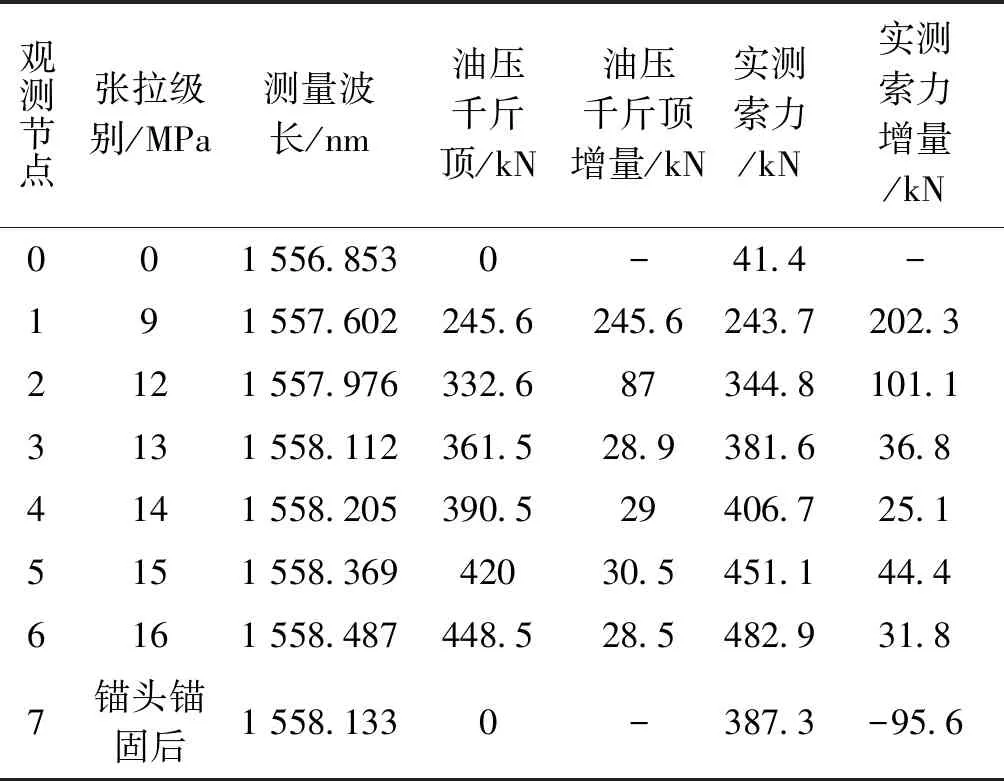

张拉过程中传感器对应波长具体数据如表9、10.

表9 7号索1号应力传感器测试数据Table 9 7#cable 1# strain sensor test data

表10 7号索2号应力传感器测试数据Table 10 7#cable 2# strain sensor test data

根据表9、10的监测结果,分别得出7号吊索索力值对比图与索力增量对比图,如图12、13.

图12 7号索索力值对比图Fig.12 7# cable force comparison chart

图13 7号索索力增量对比图Fig.13 7# cable increase comparison chart

由图12、13,与1号索相同,油压千斤顶未施加荷载的时候,1号、2号应力传感器已有索力值增量,此初始应变也是吊索在运输安装过程中,钢丝受力变形对拉索初始波长产生的影响.另从图中得出,1号传感器与2号传感器的实测索力值和索力值增量对比线性良好,说明7号索中两应变传感器并没有在运输、安装过程中受到损坏,处于高效的监测效率.两传感器图中路径基本一致,可以确定吊索索力实际变化量.

实测时因油压千斤顶无法稳压,在油压表显示强度后立刻记录当前传感器波长值,存在一定误差.图12、13,张拉第二阶段与第三阶段期间,传感器实测索力值与索力增量均略微大于油压千斤顶的实际加载量与加载增量,索力值最大误差达5.6%,处于工程误差范围内.索力增量除第二阶段最大误差为42.9 kN,超出误差范围;第三阶段误差均无较大浮动,在7 kN左右,处于误差范围内.如图13,在节点8处,锚头锚固后,发生预应力损失,传感器实测力值明显下滑,下降约95.3 kN.

4.3 误差分析

现场测试中,1号、7号索的传感器测量值与实际值均有一定的误差,这主要是由于:

(1) 现场油压千斤顶在张拉过程中由于无法稳压存在一定误差.

(2) 张拉设备只能显示表观的索力值,张拉过程中只可计算索力,无法计算吊索的索力损失.

(3) 在运输安装过程中,由于索体翻转、盘卷及吊挂,钢丝受力变形对吊索初始波长产生影响.

5 结论

(1) 通过对龙苴大桥吊索索力监测结果分析,验证了光纤光栅基座夹具测量法的应用对新建的预应力桥梁进行索力实时监测的可行性.

(2) 光纤光栅基座夹具体内测量法既可以监测实际张拉过程中的索力,也可以在张拉结束后进行索力持续监测,监测结果表明光纤光栅基座夹具测量法传感器运行稳定,数据准确可靠,对系杆拱桥的安全监测起到重要的补充及改进作用.

(3) 在短期的监测任务中,温度传感器波长变化小于3 pm,因此无需考虑温度变化对吊索索力的影响.

(4) 龙苴大桥索力实时监测的应用,证明了该方法适用于系杆拱桥,可为以后的系杆拱桥索力实时监测提供案例参考.