接头螺纹磨损分析

刘春江 , 陈贺贺 , 黄 超 , 国 晨 , 姜 涛

(1.中国航发北京航空材料研究院,北京 100095;2.航空工业失效分析中心,北京 100095;3.航空材料检测与评价北京市重点实验室,北京 100095;4.材料检测与评价航空科技重点实验室,北京10009;5.中国航空发动机集团材料检测与评价重点实验室,北京 100095;6.国营芜湖机械厂,安徽 芜湖 241000;7.凌云科技集团有限责任公司,湖北 宜昌 444100)

0 引言

螺纹连接是航空装备一种常用的结构形式,在使用中由于承受交变载荷、环境影响、装配应力等作用,容易发生破坏,常见的破坏形式有开裂[1-3]、腐蚀[4]、咬合[5]、拉脱[6]等,螺纹连接的磨损失效也是一种潜在的失效形式[7]。不少学者研究了螺纹连接结构的微动磨损机理和影响因素。陶峰等[8]通过试验和数值分析,研究了螺栓预紧力矩对螺纹联接件微动损伤,结果表明,螺栓预紧力矩值通过改变接触压应力和微动滑移振幅等接触面间的参数值影响联接件的微动损伤程度,并且存在一个最优的预紧力矩值可使连接件的磨损程度最低,但其研究对象是螺栓与构件的接触面上,而不是螺纹本身;杨瑞军等[9]针对液压系统管螺纹由于压力冲击和振动的影响,使其发生微动损伤引起系统的泄漏问题,介绍了管螺纹的密封原理、微动损伤以及预防措施。铝合金由于其密度小、质量轻,常作为航空装备中的接头材料,蒋小松等[10]综述了铝合金材料的微动疲劳研究进展,介绍了铝舍金材料的微动疲劳、裂纹萌生和扩展机制、影响因素和微观机理,并基于上述理解总结了抗铝合金微动疲劳的表面工程方法和措施。

虽然在螺纹连接结构的失效机理和影响因素方面已有较系统的研究,但是对于具体螺纹,其失效问题有其特定现象,其影响因素也不是一概而同的。本研究针对使用中发生的一起螺纹连接结构失效案例,介绍螺纹磨损的现象,并系统分析螺纹失效原因,该螺纹连接结构是油滤接头,内螺纹为2070 铝合金,外螺纹为2A70 铝合金。

1 试验过程与结果

1.1 宏观观察

油滤在工作一段时间后发生漏油,检查可知油滤一处接头内、外螺纹均出现磨损、脱出,现场还可见大量磨屑。油滤形貌见图1,故障接头对侧还存在一个连接状态完好的接头。根据其装配状态可知通过旋转六方螺母压紧内螺纹端面,并将密封圈卡在内螺纹处靠近端面的内壁起密封作用。

图1 油滤整体形貌Fig.1 Macro morphology of oil filter

通过LEICA FMS1000 体视显微镜对螺纹的损伤状态进行观察。接头内、外螺纹损伤严重,螺纹已基本磨平,圆周方向的损伤程度不同,一侧重,一侧轻,部分螺纹底部可见黑色的堆积物(图2)。通过螺纹综合测量机沿竖直平面对螺纹轮廓进行测量(图3),可见,内、外螺纹螺牙损伤面基本平行,损伤区均基本位于受力面,测量结果显示外螺纹为三角形螺纹,内螺纹为梯形螺纹。连接状态完好的接头内、外螺纹均较完好。

图2 接头螺纹损伤形貌Fig.2 Damage morphology of joint thread

图3 内、外螺纹轮廓Fig.3 Outline of internal and external thread

由于拧紧力矩直接影响螺纹的接触应力,螺纹损伤严重已无法通过对比螺纹初始损伤状态比较2 个接头的预紧力状态,但接头的装配状态表面拧紧力矩会影响到六方螺母对内螺纹端面的压紧状态,即会影响接头端面的形貌和密封圈的压紧力;因此,通过LEICA DMS1000 体视显微镜对这2 个位置进行观察。脱落侧的内螺纹端面局部无接触痕迹,未脱落端的内螺纹端面均存在与六方螺母的接触痕迹,说明未脱落端的六方螺母对内螺纹端面的压紧力大(图4)。两侧的密封圈对比见图5,脱落端的密封圈变形程度较小,截面圆度较好,未脱落端的密封圈变形程度较大,局部圆弧面受挤压呈平面状,进一步说明未脱落端的六方螺母对内螺纹端面的压紧力大。

1.2 微观观察

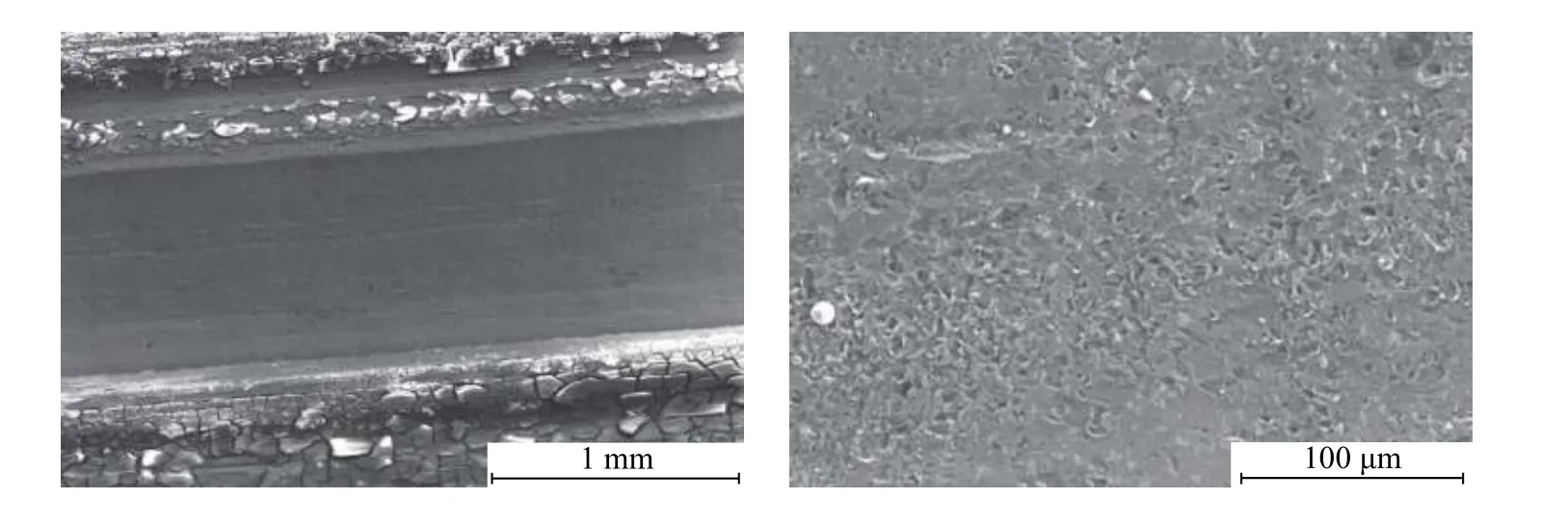

通过CamScan 3200 扫描电镜对螺纹损伤表面进行观察,可见外螺纹磨损面呈麻坑状和碾压状特征,无明显的塑性变形,为微动磨损形成的微观形貌(图6)。通过EDAX 能谱仪螺纹底部的黑色堆积物进行能谱分析,主要是铝合金的氧化物,是在微动磨损过程中螺纹磨屑氧化形成。

1.3 金相检验

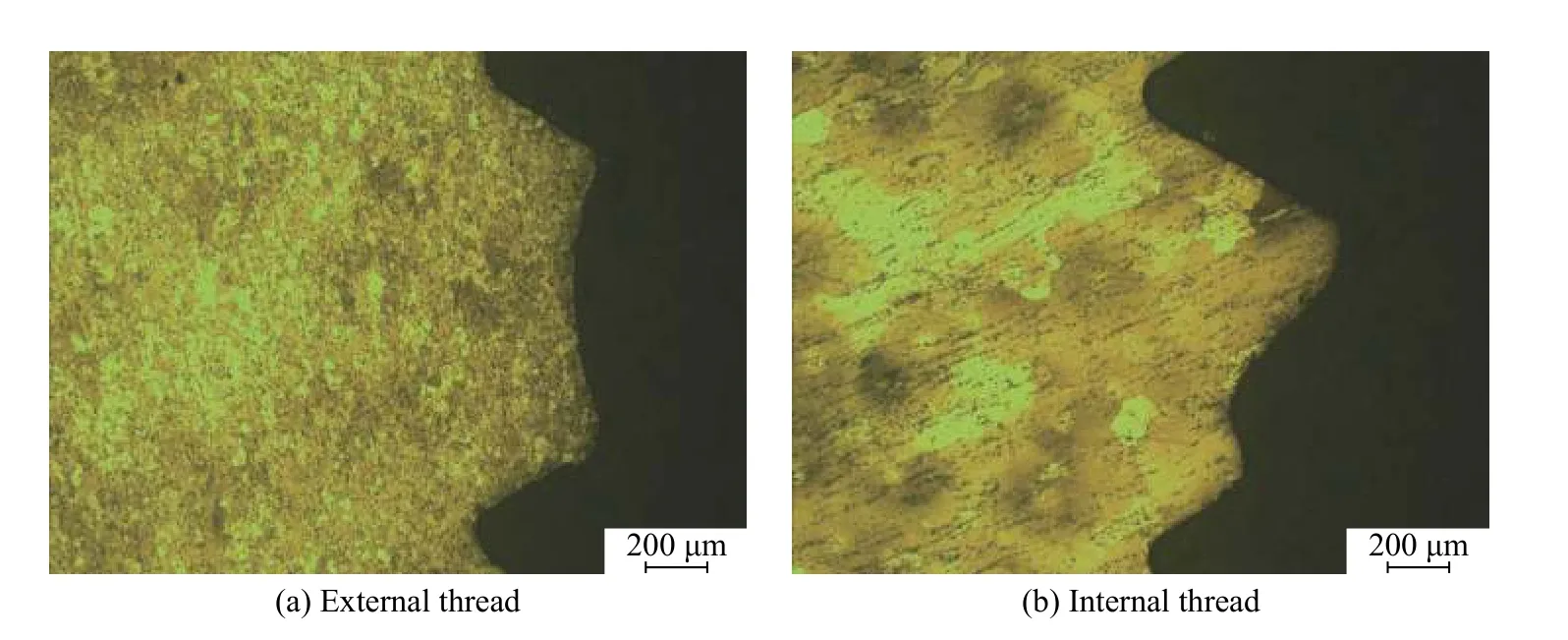

在接头螺纹磨损严重一侧,平行于螺纹轴向截取金相试样,经V(HF):V(HCl):V(HNO3):V(H2O)=1:1.5:2.5:95 的腐蚀剂腐蚀,通过OLYMPUS GX51显微镜观察内螺纹和外螺纹截面金相组织,可见,螺牙处与心部组织较均匀,均为α 相固溶体+质点相,内、外螺纹损伤处组织无变形,与微动磨损引起的现象一致(图7)。

图6 螺牙损伤表面形貌Fig.6 Damage morphology of tooth surface

1.4 硬度检测

在接头螺纹磨损严重侧平行螺纹轴向截取试样,磨制后通过Wilson UH930 测试布氏硬度,内、外螺纹材料硬度分别为HB 128.8、HB 131.7,螺纹配合硬度匹配性较好。

图7 螺纹截面金相组织Fig.7 Metallographic microstructure of thread section

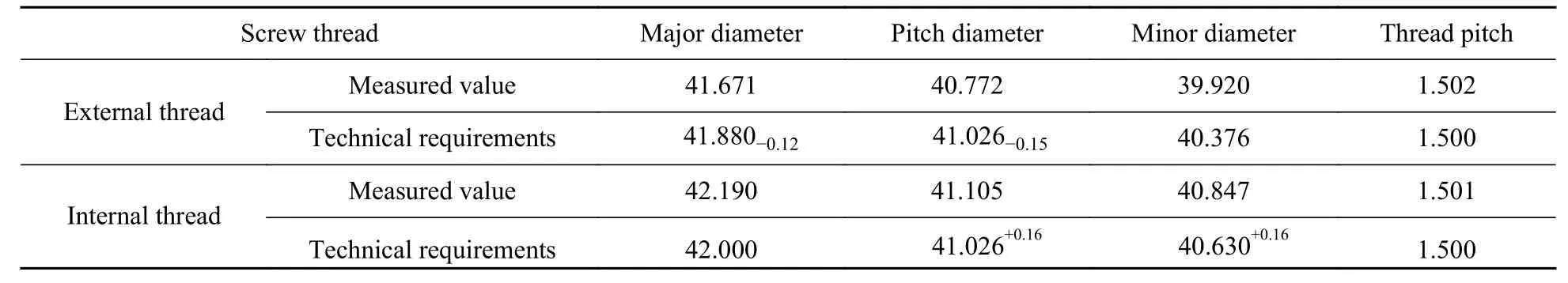

1.5 螺纹尺寸计量

由于脱落端螺纹磨损严重,未脱落端的内、外螺纹相对较完好,选取未脱落端内外螺纹,通过螺纹综合测量机对其螺纹参数进行测量,结果见表1。外螺纹的大径、中径均略小于技术要求,内螺纹的实测结果基本与技术要求一致。

表1 未脱落端螺纹尺寸测量结果Table 1 Measurement results of thread dimension at the non-detached end mm

2 分析与讨论

油滤接头内、外螺纹损伤面方向基本平行,均位于受力螺纹面;损伤面微观形貌呈麻坑状和碾压状特征,无塑性变形;截面金相显示损伤区无明显塑性变形;说明接头螺纹是由于磨损引起的损伤,螺牙底部存在Al 的氧化物堆积物,黑色的沉积物一般是微动磨损的一种表现形式[8],因此,分析认为接头螺纹是微动磨损引起的失效。

材料组织检查、硬度检查结果均无异常,分析认为油滤回油口螺纹微动磨损与材质无关。

影响螺纹微动磨损因素包括接触压力、位移幅值、摩擦系数、温度、接触几何等,对于油滤的2 个接头摩擦系数、温度和接触几何是相似的,所以主要从接触压力和位移幅值2 个角度进行分析。

配合检查可知,相对于接头未脱落端,接头脱落端的密封圈变形小,说明装配过程中密封圈受到的挤压作用力小,即接头六方螺母的预紧力相对较小,同时接头脱落端的内螺纹端面的接触痕迹也相对较轻,进一步说明油滤接头脱落端的装配预紧力小于接头未脱落端。预应力小会引起螺纹配合不紧密,在工作载荷下螺纹配合面发生滑动位移,同时由于接头的摆动,螺纹配合面的接触压力也会间歇性的发生变化,接触压力和位移幅值的变化导致微动磨损的发生。一般情况下也可以通过内外螺纹旋合后,通过一定的旋紧力矩使内外螺纹本身的材料产生一定的变形来填补各个部位的间隙,避免或降低螺纹配合微动磨损失效的发生。

另外,观察可知,内、外螺纹的牙形不同,内螺纹为梯形螺纹,外螺纹为三角螺纹。螺纹尺寸计量结果显示螺纹高度约为0.412 mm,不足外螺纹螺牙高度0.876 mm 的一半,一般情况下螺纹的工作高度为0.725 H[11],即工作高度约为0.635 mm,说明实际工作高度明显较小。工作高度小则工作面积小,螺纹面的接触应力则较大,如果发上微动磨损,则会促进磨损加速发展。同时,螺纹尺寸计量结果显示外螺纹的大径和中径均略小于技术要求范围,会进一步降低外螺纹的承力能力。

3 结论

1)油滤回油口接头螺纹损伤性质为微动磨损。

2)接头六方螺母旋紧预紧力相对较小引起接头内、外螺纹接触压力和位移幅值的变化导致微动磨损的发生。

3)接头内、外螺纹的工作高度较小,引起螺纹接触应力提高,进一步加速了微动磨损的发展。