连续玻纤增强PA6复合材料的制备

张适龄,杨军,张丽敏,王明星,胡天辉

(株洲时代新材料科技股份有限公司,湖南株洲 412007)

连续玻璃纤维(玻纤)增强聚酰胺6 (PA6)复合材料具有连续玻纤增强热固性树脂基复合材料的固有特征,如除具有显著的比强度高、比模量高之外,还具有冲击韧性高,修复性好,安全环保可回收,可循环再利用的特性,可部分替代金属,广泛应用于轨道交通、食品冷藏车车辆内衬板、160公里快速货运列车车辆内衬板、新能源汽车蜂窝地板、厢式货车车厢板等产品,将成为全球交通领域实现轻量化,节能减排的重要手段[1–2]。

近年来,LANXESS,BASF,TENCATE等国外公司在高性能连续玻纤增强PA复合材料及其在汽车轻量化领域的应用研究中取得了巨大成绩,并在多个项目上实现了批量应用。而我国对于高性能连续玻纤增强PA6复合材料的研究多处于起步阶段[3–6],因此,开展连续玻纤增强PA6复合材料的研究对推动我国高性能连续纤维增强热塑性复合材料领域的行业发展,促进我国汽车、轨道交通工业的轻量化进程具有重要意义。

笔者采用熔融拉挤浸渍工艺制备了连续玻纤增强支化高流动尼龙6 (PA6–H)、常规线性尼龙6(L–PA6)复合材料,对比研究了基体树脂PA6对复合材料强度的影响和玻纤含量对复合材料强度的影响,以此指导高性能连续玻纤增强PA6复合材料的研究开发与应用。

1 实验部分

1.1 主要原材料

PA6–H :自制;

L–PA6:市售;

连续玻璃纤维:巨石集团有限公司;

加工助剂:B215,利安隆(天津)化工有限公司。

1.2 主要设备及仪器

金相显微镜:DMI5000m型,德国徕卡相机股份公司;

扫描电子显微镜(SEM):KYKY-1000 B型,中国科学院北京科学仪器研制中心;

微机控制电子万能试验机:20 kN,德国Zwick Roell集团;

熔体流动速率(MFR)测试仪:452–A型,深圳万测试验设备有限公司;

数字式自动黏度计:JYH–145型,上海鲁玫科学仪器有限公司;

连续纤维增强熔融拉挤浸渍试验机:D60型,自制;

电热型液压机:10T,自制。

1.3 试样制备

(1)连续玻纤增强PA6预浸带的制备。

将PA6–H,L–PA6分别与其它助剂按比例均匀混合,再分别加入连续纤维增强熔融拉挤浸渍试验机的料斗中,通过双螺杆熔融剪切共混,再将树脂熔体匀速送入熔融浸渍模具中。连续玻纤在牵引下通过浸渍模具,在模具内部展纱装置的张力作用下充分展开,PA6树脂熔体对展开的玻纤纱完成快速包覆、浸润,再依次通过模具口模定型、冷却、收卷,获得宽幅约600 mm,厚度约0.3 mm的连续玻纤增强PA6–H、连续玻纤增强L–PA6预浸带片材。在预浸带的制备过程中,PA6基体树脂的熔体温度为240~260℃,预浸带拉挤线速度10~12 m/min,通过熔融拉挤浸渍试验机中双螺杆的喂料频率、牵引频率的配比获得不同玻纤含量的连续玻纤增强PA6预浸带片材。

(2)连续玻纤增强PA6复合板材制备。

将各型号的连续玻纤增强PA6预浸带裁切成相同长宽尺寸、角度的预浸带裁片,再将预浸带裁片按照相同的铺层顺序铺放填模,在温度240~260℃,模压压力20~40 MPa,保压时间8~12 min的工艺条件下复合模压,制备成厚度3.0 mm的连续玻纤增强PA6复合板材。

根据相关标准和技术要求,将连续玻纤增强PA6复合板材机加工成相应尺寸的测试试样。

1.4 性能测试与表征

连续玻纤增强PA6复合板材的拉伸性能按ISO 527–4:1997测试,拉伸速率2 mm/min;

弯曲性能按ISO14125:1998测试,弯曲速率2 mm/min,跨距60 mm;

PA6树脂的相对黏度按 ISO 307–2007+A1–2013测试;

MFR按 GB/T 3682–2000测试,测试条件:265℃,0.325 kg;

SEM观察:将80 mm×10 mm的冲击试样置于液氮中充分冷却后淬断,得到的淬断面真空镀金后,置于SEM中观察其形态结构,并拍照。

2 结果与讨论

2.1 PA6基体树脂的流动性表征

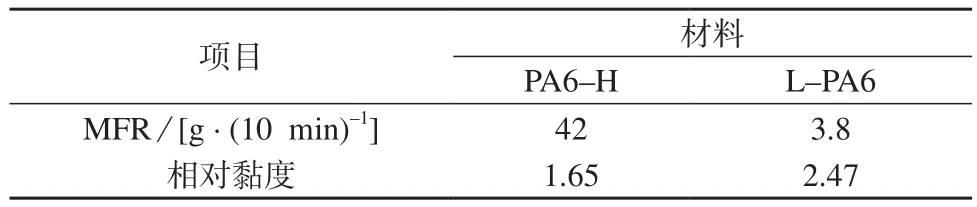

为了对比两种基体树脂的流动性差异,在相同的测试条件下,分别测试了PA6–H,L–PA6树脂的MFR和相对黏度,测试结果见表1。

表1 PA6–H和L–PA6树脂的流动性测试数据

由表1可知,PA6–H的MFR明显高于L–PA6树脂,同时,前者的相对黏度明显低于后者,表明PA6–H的流动性明显优于L–PA6树脂。这是由于支化结构单元的存在可有效缩短PA6–H分子链的长度,减弱分子链之间的相互缠结,可显著提高PA6–H 树脂熔体的流动性[5–7]。

2.2 连续玻纤增强PA6复合材料的力学性能

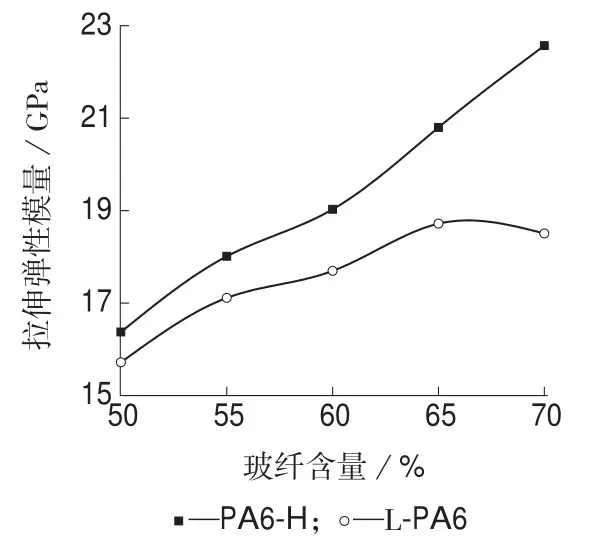

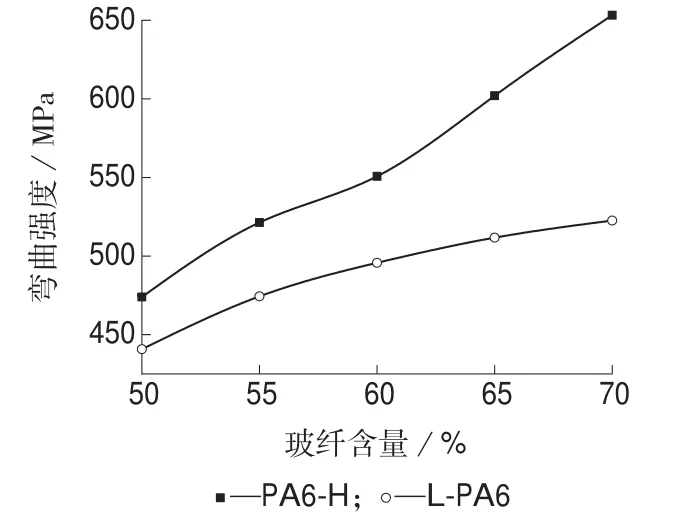

在相同的样条制备及测试条件下,测试了不同树脂基体的连续玻纤增强PA6复合板材的拉伸性能、弯曲性能。图1~图4分别是不同玻纤含量的的连续玻纤增强两种PA6树脂的复合材料在0°方向的拉伸强度、拉伸弹性模量,以及45°方向的弯曲强度、弯曲弹性模量。由图1~图4可知,复合材料在这两个方向的强度都伴随玻纤含量的增加而提高,当玻纤质量分数≤60%时,连续玻纤增强PA6–H复合材料的强度比连续玻纤增强L–PA6复合材料的强度高约10%,随着玻纤含量的进一步增加,连续玻纤增强PA6–H复合材料的强度超过连续玻纤增强L–PA6复合材料强度的20%左右。

图1 不同玻纤含量的连续玻纤增强PA6复合板材的拉伸强度

图2 不同玻纤含量对连续玻纤增强PA6复合板材的拉伸弹性模量

图3 不同玻纤含量的连续玻纤增强PA6复合板材的弯曲强度

图4 不同玻纤含量的连续玻纤增强PA6复合板材的弯曲弹性模量

基体树脂对连续玻纤增强PA6复合材料强度的影响存在明显差异,这可能与连续玻璃纤维在不同基体树脂中分散、浸渍效果存在差异。其中机理可能是:一方面,PA6–H树脂中因为支化结构单元的存在,有效地降低了分子链之间的相互缠结,提高了树脂熔体的流动性。根据Darcy定律可知,在相同的模压工艺参数条件下,增强纤维的浸渍度与树脂熔体的黏度成反比,黏度越低的树脂熔体流动性越好,树脂熔体更容易完成对增强玻纤的包覆和浸渍[7];另一方面,支化分子结构使PA6–H树脂的极性端基含量增加,这有利于提高PA6树脂熔体在增强玻纤表面的润湿性[8–10],有利于提高基体树脂与增强玻纤的界面结合强度,从而提高复合材料的强度。

2.3 连续玻纤增强PA6复合材料的微观结构表征

为了探索连续玻纤在不同PA6基体树脂中的形态,采用金相显微镜、SEM对比分析了增强玻璃纤维在PA6–H,L–PA6树脂基体中的微观结构。

图5是在金相显微镜下,分别观测连续玻纤增强PA6–H和L–PA6复合材料的断面照片。由图5可知,在连续玻纤增强L–PA6复合材料中,部分区域的玻纤单丝与单丝贴在一起,未能充分分散开,PA6树脂基体未能形成对增强玻纤的充分分散和包覆。在连续玻纤增强PA6–H复合材料(图5b)中,连续玻纤呈单丝级分散在基体树脂中,玻纤单丝周围完全被树脂基体包覆,浸润。

图6是连续玻纤增强PA6–H和L–PA6复合材料的断面SEM照片。

图5 连续玻纤增强PA6复合材料断面的照片

图6 连续玻纤增强PA6–H和L–PA6复合材料断面的SEM照片

由图6可知,在L–PA6基体树脂中的玻纤表面光滑,未见到有明显的树脂粘附(图6a)。在PA6–H基体树脂中的玻纤表面粗糙,有明显的树脂粘附在断面拔出的玻纤上,如图6b、图6c所示。其机理可能是:PA6–H树脂中支化结构单元的极性末端基增加,其与玻纤表面处理体系的相容性良好,两者之间能形成有效的化学键连接,有利于促进连续玻纤在基体树脂中的分散和浸渍[11–13];而L–PA6树脂分子链上的活性端基较少,L–PA6与连续玻纤表面处理体系的相容性欠佳,难以形成有效的化学键连接[14],不利于L–PA6树脂熔体渗入玻纤纱内部,阻碍其对连续玻纤的分散、包覆和浸渍[15]。

3 结论

(1)在连续玻纤质量分数≤60%时,连续玻纤增强PA6–H复合材料的强度比连续玻纤增强L–PA6的高约10%;随着玻纤质量分数的增加,PA6–H树脂基体的复合材料强度优势更加明显。

(2)支化分子结构单元的存在,显著提高了PA6–H树脂的熔体流动性,提高了PA6–H树脂熔体对连续玻纤的分散、浸渍效果,从而提高了连续玻纤增强PA6–H复合材料的强度。