低吸水率和低介电损耗PTFE/SiO2复合材料制备

金霞,张立欣,鲁思如,贾倩倩,冯春明

(中国电子科技集团公司第四十六研究所,天津 300220)

随着信息技术的飞速发展,为满足信号传输高速化以及高频带宽等要求,微波通讯材料对介电常数、介电损耗和吸水率的要求越来越高。介电常数影响材料的通讯速度,介电损耗过高导致信号失真,吸水率对介电性能和设备的安全性带来重大影响。聚四氟乙烯(PTFE)树脂因其氟碳键特殊的分子结构,具有极低的相对介电常数(εr=2.1)、低介电损耗(tanδ=0.0003),良好的耐热性和耐化学腐蚀性,可在180~260℃长期连续使用[1–4],是微电子领域应用的理想材料。但是PTFE热膨胀系数大、硬度和力学强度低,限制了其应用。为提高其尺寸稳定性和可加工性能,陶瓷粉与PTFE的复合材料有望获得应用,因而受到广泛关注。以陶瓷粉为填料制备的PTFE基复合材料具有相对介电常数易调整、高频损耗小、金属化成本低、电路加工与安装方便等一系列优点[5–12]。在众多种类的陶瓷填料中,二氧化硅(SiO2)陶瓷粉因具有较低的相对介电常数和介电损耗,同时兼备较低的热膨胀系数,成为制备低介电常数、低介电损耗复合材料的较理想的填料。为了改善陶瓷粉与PTFE的界面,采用偶联剂改性来提高两者间的相容性。Luo Fuchuan等[13]认为,采用硅烷偶联剂可有效改善陶瓷填料与PTFE界面特性,有助于改善复合材料介电常数、介电损耗、吸水率等性能参数。Qi Yanyuan等[14]引入无机陶瓷填料,并通过特殊的表面处理与PTFE混合,得到高频下介电性能、热性能和力学性能优异的微波复合基板材料。偶联剂的引入对复合材料性能的影响比较复杂,尤其是对于介电损耗和吸水率的影响,其机理还不明确。但是,硅烷偶联剂的水解会产生更多的羟基,会导致材料偶极矩的增加,控制硅烷偶联剂的水解和羟基缩合速度就变得尤为重要。水解试剂对硅烷偶联剂的水解是至关重要的,文献报道了选取水、乙醇、甲醇、乙酸及其混合溶剂作为硅烷偶联剂水解溶剂[15]。笔者从SiO2表面改性入手,通过研究不同水解溶剂对SiO2改性效果的差异确定最佳水解溶剂及水解方式,并研究了改性SiO2对PTFE/SiO2复合材料介电性能、密度、吸水率及热膨胀性能的影响。

1 实验部分

1.1 主要原料

PTFE分散液:D–210,固含量为60%,日本大金工业株式会社;

SiO2陶瓷粉:粒径为15 μm,安徽鑫磊粉体科技公司;

硅烷偶联剂:苯基三乙氧基硅烷,天津风船试剂有限公司;

破乳添加剂:丙醇和乙酸,分析纯,天津风船试剂有限公司。

1.2 主要仪器和设备

搅拌分散设备:GS–02型,自制;

电热鼓风干燥箱:CN–4型,吴江超能公司;

三辊压延机:ZSY–15型,无锡合丰机械公司;

高温真空层压机:ZMD400–H型,中国电子科技集团公司第四十六研究所与杭州某工厂共同研制;

傅立叶变换红外光谱(FTIR)仪:VEKTEX700型,德国布鲁克公司;

X光电子能谱(XPS)仪:PHI5000 Versa Probe Scanning型,日本Ulvac-Phi公司;

扫描电子显微镜(SEM):SUPPRA 55 VP型,德国蔡司公司;

网络分析仪:N5230C型,美国安捷伦科技公司;

密度天平:AND–GF300D型,日本艾安德公司;

热膨胀测试仪:TMAQ400EM型,美国TA公司。

1.3 试样制备

采用不同溶剂处理SiO2陶瓷粉,然后用硅烷偶联剂对其表面进行硅烷化改性。首先,称取三份SiO2陶瓷粉,其中一份作为空白对照,不作任何处理,机械搅拌60 min,另两份分别加入丙醇和乙酸/丙醇的混合溶液中,机械搅拌60 min后,将适当比例的硅烷偶联剂加入上述两种溶液中,机械搅拌60 min;然后,将上述3种物料分别放入搅拌分散设备中,在200 r/min的条件下工作30 min,使SiO2陶瓷粉与硅烷偶联剂混合均匀,过滤,80℃烘4 h,直至恒重;最后,经250 μm (60目)筛网筛分制备出三种SiO2陶瓷粉。

利用三种SiO2陶瓷粉制备复合材料的过程如下:将三种改性SiO2陶瓷粉分别与PTFE按照60∶40 (质量比)的配比加入烧杯中;再将烧杯置于加热平台上高速搅拌120 min后,加入一定量添加剂,使混合均匀的浆料形成可塑性良好的料坯;然后,将料坯置于烘箱中,在90℃条件下烘干,除去水分,并经反复压延成型,形成具有一定规则形状的压延片;最后,将一定厚度的压延片放入高温真空层压机中,在380℃,20 MPa条件下热压烧结,制得三种改性SiO2陶瓷粉对应的复合材料。

1.4 测试与表征

密度按照GB/T 1033.1–2008测试;

介电性能按照GB/T 12636–1990测试;

吸水率、热膨胀系数(CTE)按照GJB 1651–1993测试,特别说明的是笔者所测CTE为Z轴结果;

复合材料样品断面的微观形貌由SEM进行观察,样品在液氮保温10 min后淬断,表面喷金后观察其横截面形貌;

FTIR分析:试样尺寸为Ø10 mm×20 mm,测试波长为 4 000~400 cm–1,分辨率为 4 cm–1;

XPS测试:试样尺寸为Ø10 mm×10 mm,光源为Al单色器,测试能量为1486.6 eV,光斑直径为200 μm。

2 结果与讨论

2.1 不同溶剂对SiO2表面改性的影响

(1)不同溶剂处理后XPS分析。

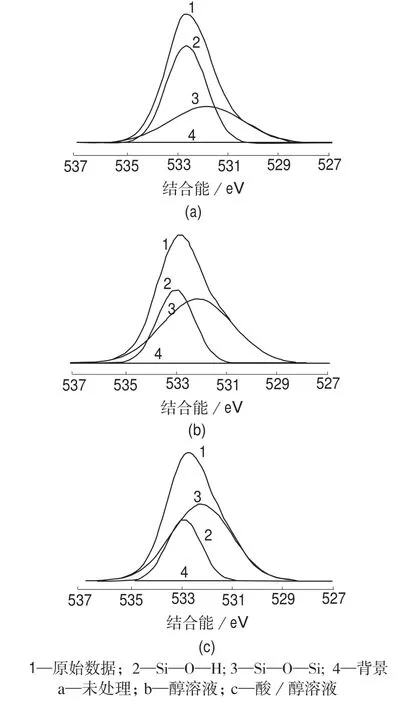

偶联剂水解后形成的羟基具有较大的偶极矩,偶极矩越大,分子的极性也越大,易使介电常数升高。通过表面能谱可以确定其水解产生的羟基含量。图1为不同溶剂处理SiO2的XPS谱图,表1为不同溶剂处理SiO2的XPS谱图数据表。

图1 不同溶剂处理SiO2 的XPS谱图

表1 不同溶剂处理的SiO2 的XPS谱图数据

结合两者结果,可以直观看出,经过酸/醇溶液处理后表面Si—O—Si基团含量最高,峰面积比例达到68.79%,而相对应Si—OH基团含量最低,为31.21%。这是由于硅烷偶联剂的水解过程非常缓慢,而酸类物质可作为催化剂大大增加硅烷偶联剂的水解速率,而硅烷偶联剂水解后产生的Si—OH与SiO2表面的Si—OH发生缩合反应,形成Si—O—Si,因此经过酸/醇溶液作为溶剂进行表面处理的SiO2中Si—O—Si含量较高,而Si—OH含量较低。经处理后的SiO2表面会被有机基团R所包覆,因此能够改善SiO2填料与树脂基体材料之间的界面相容性。

(2)表面改性SiO2的FTIR分析。

图2为硅烷偶联剂包覆SiO2的FTIR谱图。从图2可以看到,在1 430 cm–1处为—CH2的面内振动峰,1 594 cm–1处为苯环上C—H的伸缩振动峰,2 850~2 960 cm–1处为C—H的伸缩振动峰,及 3 050 cm–1,3 074 cm–1处为苯环的 C=C 伸缩振动峰,这均可证明苯基三乙氧基硅烷偶联剂成功对SiO2进行改性。

图2 硅烷偶联剂包覆SiO2的FTIR谱图

2.2 不同溶剂处理方式对复合材料性能的影响

(1)微观形貌。

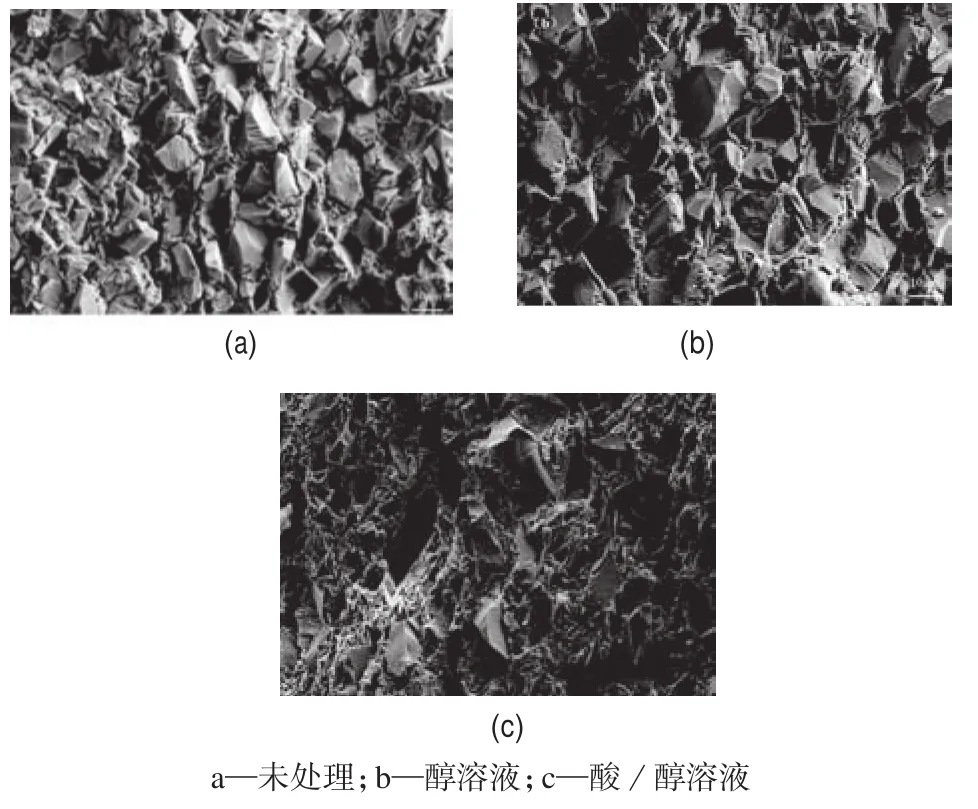

硅烷偶联剂的引入,可将亲水性SiO2表面改性为疏水性,使其在复合材料中实现均匀分散,有效降低SiO2与PTFE的孔隙,提高复合材料的密度,进而降低吸水率。图3为不同溶剂处理方式所制复合材料的断面SEM照片。

图3 不同处理方式的复合材料断面SEM照片

从图3可见,未处理和经不同溶剂处理的陶瓷粉都均匀地分散在PTFE中,并未出现团聚。从图3a可以看出,当陶瓷粉未处理时,复合材料间存在微小缝隙,有机–无机界面清晰可见;从图3b和图3c可以看出,采用硅烷偶联剂处理后,颗粒间团聚减少,SiO2填料在PTFE中的分散均匀性提高,进而与PTFE界面间隙减小,SiO2与PTFE界面相容性得到改善[16]。

(2)介电性能。

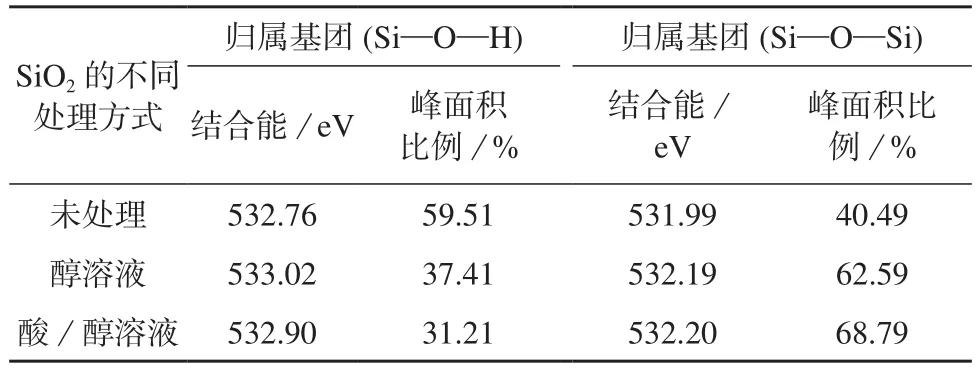

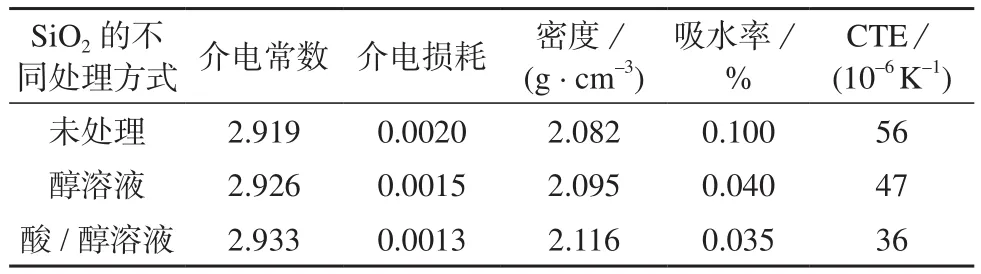

三种样品介电性能测试结果见表2,改性过程中加入酸溶液处理的SiO2,制备的复合材料介电性能最佳,介电常数与其它对比样的测试结果无显著差别,但是损耗因子降至0.001 3,对比未处理的样品介电损耗降低了35%。

对于特定配方的复合材料,其介电性能主要与材料的界面有很大关联[16],陶瓷粉未进行处理,基板内部有机–无机界面结合性差,产生微小缝隙。改性过程中加入酸溶液处理的SiO2表面包覆了大量的有机基团,改善了SiO2填料与PTFE树脂基体材料的界面结合性,使复合介质基板中界面间结合紧密,偶极子松弛极化和空间电荷积累效应降低,因而复合材料表现出较低的介电损耗。

表2 不同处理方式改性SiO2 的复合材料介电性能、密度、吸水率和CTE对比

(3)密度。

复合材料的密度与复合材料组分的极性以及气孔、杂质等很多因素相关[2]。由表2的测试结果可知,采用醇溶液和酸/醇溶液处理SiO2后,制备的复合材料密度均高于未处理SiO2,说明经过这两种方法处理的复合材料界面相容性好,孔隙率低,因此复合材料的密度得到一定程度的提升,尤其是经过酸/醇溶液处理SiO2后,制备的复合材料密度达到2.116 g/cm3,对比未处理的密度增加约10%。

(4)吸水率。

复合材料的吸水率与复合材料的界面以及气孔、杂质等很多因素有关,其中气孔是复合材料吸水率的决定性因素[2]。气孔会使材料不可避免吸附水分,进入复合材料气孔的少量水分子会与其它分子的极性末端形成化学吸附或者物理吸附导致吸水率升高。采用酸/醇溶液进行处理的SiO2表面改性更加充分,包覆了大量的有机基团,因此与树脂界面结合更紧密,产生的间隙越少,因而具有更低的吸水率,其测试结果见表2,采用酸/醇溶液处理SiO2后,制备的复合材料吸水率最低达到0.035%,而未处理的样品吸水率为0.10%、醇溶液处理的样品吸水率为0.04%,与这两种样品相比均有一定幅度的下降。

(5)热膨胀性能。

三种样品热膨胀性能测试结果见表2。采用酸/醇溶液处理SiO2后,制备的复合材料的CTE最低,采用醇溶液处理样品的CTE次之,两者均优于未处理的样品。采用酸/醇溶液处理SiO2的复合材料样品的测试结果降至36×10–6K–1,对比未处理样品的CTE下降36%。这是由于PTFE与SiO2的CTE 分别为 109.0×10–6K–1和 0.5×10–6K–1,两者差距较大。SiO2对复合材料CTE的影响主要体现在界面区,约束PTFE基体膨胀的只有SiO2,而约束主要依靠界面传递压应力与拉应力,因此复合材料界面相容性好有利于增加SiO2对于PTFE基体变形的约束力,继而导致复合材料的CTE降低[17]。

3 结论

通过研究不同水解溶剂对SiO2表面改性的理论分析,确定最佳水解方式,研究了采用不同处理方法的SiO2表面改性效果以及对复合材料介电性能、密度、吸水率及热膨胀性能的影响。

当水解溶剂为酸/醇溶液时,处理后SiO2表面的Si—O—Si含量最高,FTIR谱图显示苯基偶联剂成功包覆陶瓷粉。采用偶联剂改性后,PTFE与SiO2陶瓷粉界面相容性得到明显改善。酸/醇溶液处理后的SiO2陶瓷粉制备的PTFE/SiO2复合材料各项性能最佳,介电常数、损耗因子、密度、吸水率和 CTE 分别达到 2.933,0.0013,2.116 g/cm3,0.035% 和 36×10–6K–1。以上性能使得 PTFE/SiO2复合材料适合在电子领域中应用。