探讨白色阻焊油墨热风整平后变色的因素

高瑞军 邹子誉 邹文辉

(景旺电子科技(龙川)有限公司,广东 河源 517300)

0 前言

随着近年来客户端对PCB成品外观品质要求越来越高,越来越多客户对白色阻焊油墨板化学镀镍金板贴装过高温无铅回流焊后,不允许白色阻焊油墨出现变色现象[1]。白色阻焊油墨经过高温固化、热风整平、高温无铅回流焊等环境下容易出现白变色现象,此变色问题已成为行业多年来的共性技术问题。文章以白色阻焊油墨在热风整平后变色问题的改善为研究对象,通过对后烤温度及时间、油墨显影后表面残留物、主剂和固化剂比例、开油水添加量、开油后静置时间等五个方面进行研究,分析白色阻焊油墨热风整平变色的主要影响因素,并提出避免白色阻焊油墨热风整平变色的有效措施。

1 现状问题与分析

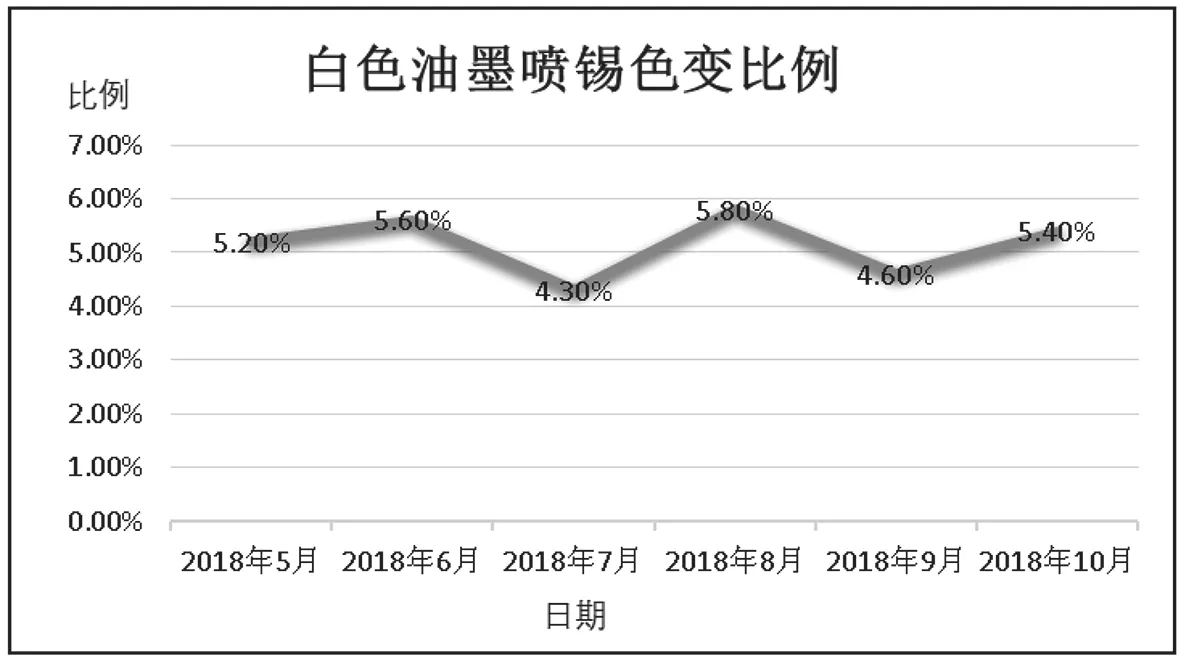

2018年5月至10月我公司白色阻焊油墨板经过热风整平后出现多个料号变色现象,其中2018年8月白色阻焊油墨不良率高达5.8%,如图1所示。随着白色阻焊油墨的产品越来越多,经过热风整平工序后产生的白色阻焊油墨变色板件也越来越多,此异常影响公司生产计划及产品品质。

白色阻焊油墨变色的影响因素有很多方面,通过鱼骨图分析(见图2),找出白色阻焊油墨变色影响因素的关键控制点包括:后烤温度及时间、油墨显影后表面残留物、主剂和固化剂比例、开油水的添加量、开油后静置时间。

图1 白色阻焊油墨热风整平后变色趋势

2 实验过程与结果分析

为保证实验过程参数的一致性,排除其它非变量对实验结果的影响,本次实验选用我公司常用一款生产料号白色阻焊油墨作为实验样品,实验结果以色差测量仪显示结果为准(△E>2为有变色)。

2.1 不同后烤温度及时间对变色的影响

不同温度和不同的烤板时间对油墨后烤后的干燥度不同,为验证不同后烤烤板温度及时间对变色的效果,特设计几组实验。正常制作前面流程,转运至后烤时,设置不同烤板温度及烤板时间,烤板后正常条件下热风整平,实验结果如表1所列。在正常烤板参数150 ℃/1 h的基础上,烤板温度增加到180 ℃,烤板时间增加到4 h,热风整平后未发现有发黄现象。

2.2 不同油墨显影后表面残留物对变色的影响

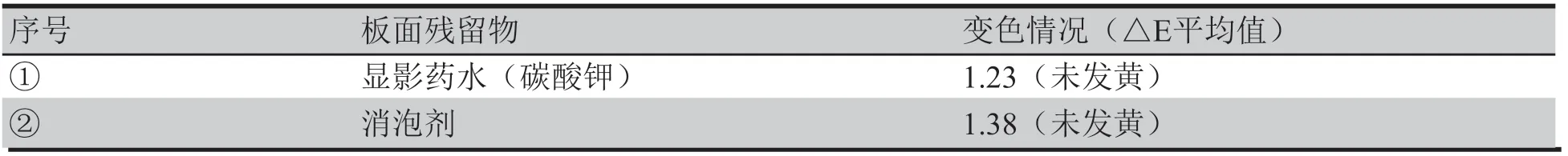

白色阻焊油墨显影后未清洗干净,表面残留显影液经过热风整平后,表面残留物可能会导致变色。表面残留物对变色的影响,实验结果如表2所列。显影后表面残留显影药水或者消泡剂热风整平后不会导致发黄。

2.3 不同主剂固化剂比例对变色的影响

油墨是由主剂和固化剂两部分构成,二者缺一不可,关键部分就是二者的配比。通常为油墨供应商调配好后分开给到我公司,当产线需要使用时,将固化剂倒入主剂中搅拌均匀印刷,并根据用量使用电子秤称主剂和固化剂重量,按比例调配,称量过程中存在因员工误差导致主剂固化剂比例不一。主剂与固化剂比例对变色的影响,实验结果如表3所列。

表1 不同后烤温度及时间对变色的影响

表2 不同油墨表面洁净度对变色的影响

表3 不同主剂固化剂比例对变色的影响

2.4 不同开油水的添加量对变色的影响

为控制阻焊油墨厚度及丝印过程中的下油量,在开油时会加入定量的开油水,保证开油后油墨粘度在一定的范围,人工添加过程中,因操作误差及测量工具误差会导致开油水的加入量不统一。开油水的添加量对变色的影响,实验结果如表4所列。

表4 不同开油水添加量对变色的影响

2.5 不同开油后静置时间对变色的影响

员工在开油过程中,为了提高生产效率,节约时间,开油时会同时开多瓶油墨,使用过程中无法在规定时间内全部使用完成,导致油墨开油后放置时间过长。开油后静置时间对变色的影响,实验结果如表5所列。

表5 不同开油后静置时间对变色的影响

2.6 结果分析

从以上实验结果可知:

(1)在正常烤板参数150 ℃/1 h的基础上,烤板温度增加到180 ℃,烤板时间增加到4 h,热风整平后未发现有发黄现象;

(2)显影后表面残留显影药水或者消泡剂热风整平后不会导致发黄;

(3)当主剂和固化剂比例失调越严重,白色阻焊油墨热风整平后变色越严重;

(4)开油水添加量越多,白色阻焊油墨热风整平后变色越严重;

(5)开油后静置时间越长,白色阻焊油墨热风整平后变色越严重。

当油墨中的固化剂含量超过主剂一半时,热风整平后导致油墨表面异色。开油水又名稀释剂,是用来调整油墨粘度,提高印刷适用性的溶剂。开油水添加过多,会导致油墨粘度降低,流动性增强,印刷后油墨偏薄,油墨遮蔽性不足,经过高温烘烤后会显出铜的底色,呈现出来的效果类似油墨色差,开油水越多色差越严重。通过添加适量的开油水用来调整油墨粘度,开油后长时间不使用的情况下,随着时间的延长油墨会自动固化,且混合后的油墨长时间放置在密闭的油墨灌中,导致油墨本质发生反应,最终导致油墨色差。

3 结论

通过对后烤温度及时间、油墨显影后表面残留物、主剂和固化剂比例、开油水添加量、开油后静置时间等油墨变色影响因素实验与分析,最终得出白色阻焊油墨热风整平变色的改善建议:

(1)在开油过程中将固化剂全部倒入主剂瓶,确保混合均匀、主剂和固化剂比例稳定。

(2)添加开油水时根据油墨粘度少量多次添加,开油水添加量控制约10 mL/kg,使油墨粘度控制在工艺范围内。

(3)开油时不要开太多数量的油墨罐,可以边用边开,油墨混合均匀后至印刷完成控制在6 h之内完成,这样既能保证品质,又不会造成浪费。