印制电路板钻孔过程中钻头缠丝问题的探讨

李 磊

(深圳市金洲精工科技股份有限公司,广东 深圳 518000)

在印制电路板(PCB)的生产过程中,钻孔工序起着至关重要的作用。钻孔品质的好坏,也极大地影响着PCB的电气连接功能,以及终端产品使用稳定性、可靠性。随着电子产品技术迅猛发展,对作为电子元器件母体载板的PCB来说,其品质也面临着日益严苛的要求。

近年来,PCB生产厂家越来越关注钻孔过程中钻头缠丝问题,因其对钻孔品质具有一定的隐患。本文主要探讨在钻孔过程中钻头缠丝的种类、产生机理及相应的改善措施,重点探讨在多层普通环氧玻纤板加工小钻头的缠铝丝问题,从中找出一定规律,让我们对缠丝问题有更深入的认识,从而解决这个顽疾。

1 钻头缠丝的分类

根据钻头尺寸来分,可以分为小尺寸钻头(大致在直径0.4 mm以下)的缠丝与中大尺寸钻头(直径2.0~6.5 mm)缠丝,而钻头直径在0.45~2.0 mm区间时,一般较少发生缠丝问题。

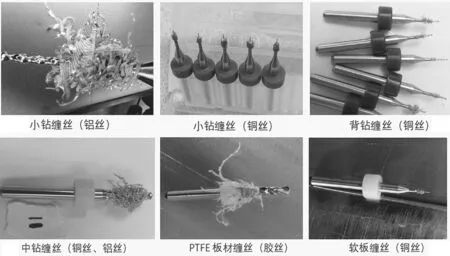

根据缠丝物质来源区分的话,有来源于线路板基材的树脂胶丝、铜丝,有来源于铝片盖板的铝丝,实际中的缠丝也可能是两种以上的混合物(其中某一种成分比例更高,如果不仔细观察的话就会误以为是一种类型)。

根据所加工板材类型来分,又可分为FR4材料多层板缠丝、柔性板缠丝、PTFE(聚四氟乙烯)板缠丝等等,其中PTFE材料由于其物理特性,在加工中缠丝的概率极高,让厂家十分头痛。除了上述常见的钻头缠丝意外,还有一个比较特殊的场合,即背钻加工中的钻头缠丝。由于背钻加工与常规钻孔相比,其主要的切削对象为铜,因此极容易产生缠丝,从而导致背钻深度异常、塞孔等问题的产生。背钻加工的板件一般价值较高,背钻工艺也具有较高的难度,因此背钻加工中的缠丝完全可以单独作为一个课题来进行针对性的研究。

可以看出,钻头缠丝在PCB钻孔加工中是比较普遍的,其发生的场合多、概率高,足以引起我们的重视和探讨。各种缠丝示例(见图1)。

2 多层环氧玻纤板加工小钻头的缠铝丝问题

2.1 问题描述

我们通过G客户处发生过的一个案例来阐述多层环氧玻纤板加工小钻头的缠铝丝问题。

G客户反馈发现单刃0.25~4.5 mm钻头存在缠丝问题(主要是缠铝丝),担心对品质有隐患。现场了解其加工条件如下。

板材:台耀TU66P、Tg150 ℃、板厚0.72 mm、叠数3块。

刀具:单刃0.25~4.5 mm钻头。

设备:日立MARK30,最高转速20万转。

加工参数:S150 kr/min、F27 mm/s、U300 mm/s、H1600。

盖垫板:盖板为0.15 mm的普通铝片,垫板为2.5 mm的普通木垫板。

2.2 原因分析与思路

从两个方向去考虑:一是钻孔切削量(chipload),二是钻头设计参数(主要是螺旋角)。为了考察这两个因素对缠丝的影响,我们设计两个试验,分别考察钻头切削量、钻头螺旋角对钻头缠丝的影响程度。

2.3 钻孔切削量对缠丝的影响

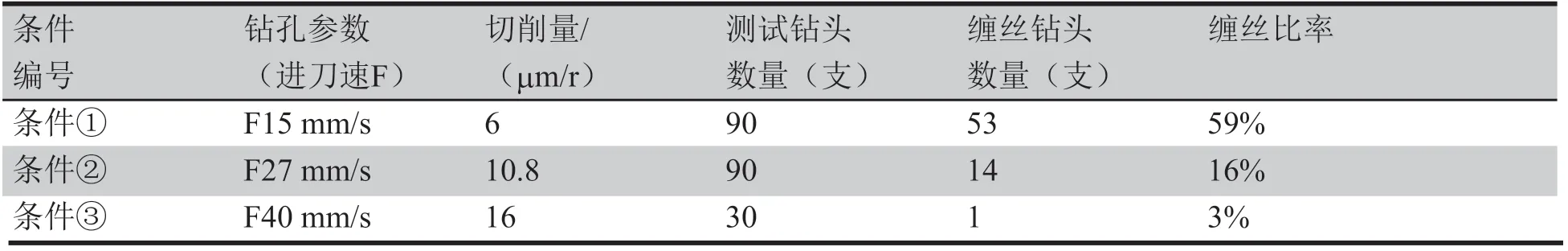

测试条件和结果(见表1)。

小结:从试验结果可以看出,随着切削量的增加,钻头缠丝的比率迅速下降,因此我们可以得出,切削量的大小,对钻头缠丝有着显著的影响(见图2)。

图1 钻头缠丝示例

表1 钻孔缠丝测试

图2 切削条件对钻头缠丝的影响

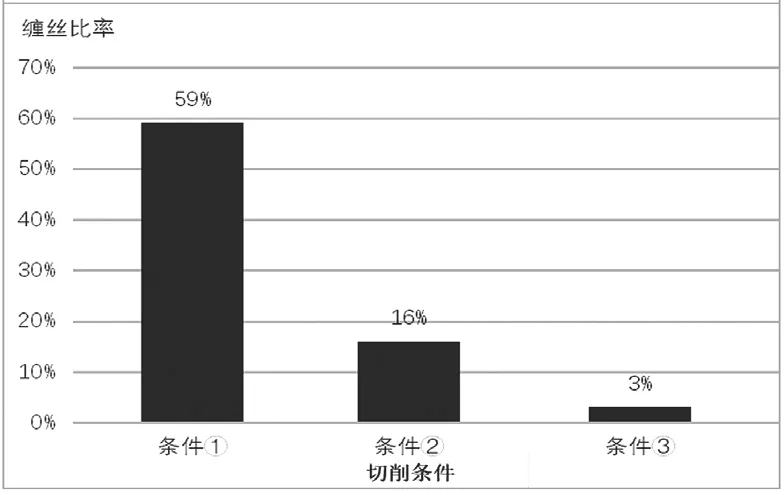

2.4 钻头螺旋角度对缠丝的影响

测试条件和结果见表2所示。

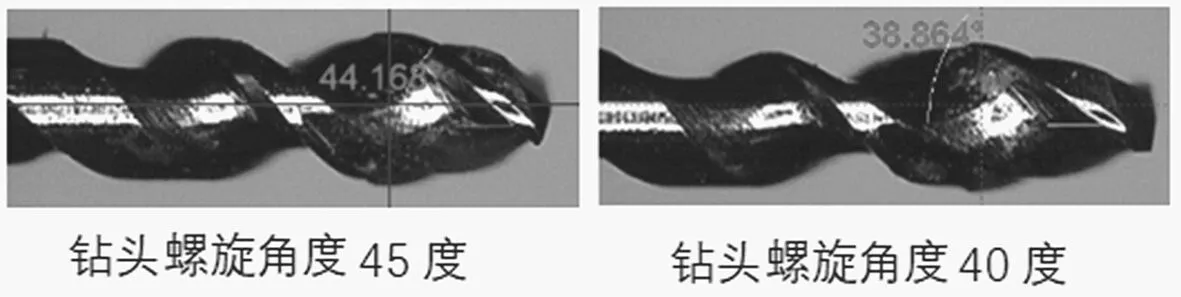

小结:从试验结果可以看出,在同样的加工参数(相同切削量)条件下,螺旋角为45度的钻头缠丝比率为18%,缠丝较严重;钻头的螺旋角调整到40度,钻头缠丝已消失(极个别轻微缠丝,对品质无影响)。因此,较小的螺旋角对钻头缠丝的改善有着显著的效果。

2.5 小结

对于普通多层环氧玻纤板加工中小钻头的缠铝丝问题,通过以上两个试验,得出如下结论:较大的切削量,及较小的钻头螺旋角度,是在工艺实践中改善此类缠丝问题的最行之有效的办法。当然有时为了减少缠丝量,会采用较薄的铝片,或者采用镀膜铝片。采用镀膜铝片有时会带来另外一个问题:钻头缠胶,主要是镀膜铝片上的“镀膜”成分(一般是树脂,或者水溶性树脂)在钻孔过程中黏附、缠绕在钻头上。这里往往是某种镀膜铝片有此问题,需要关注不同厂家镀膜铝片的配方、工艺差异性。

3 中大钻缠丝问题

3.1 大钻(直径3.2~6.5 mm区间)的缠丝问题

中大钻缠丝,主要是钻头直径2.0 mm~6.5 mm规格区间的缠丝,尤其是直径3.2 mm及以上的大钻头,不夸张的说在每个钻孔工厂都存在这个问题。由于大钻的切削材料体积又比较大,所以容易形成较多的缠丝,而为了保护主轴大钻的转速又设置的偏低,不容易发挥钻头通过旋转而甩掉缠丝的功能。

大钻的缠丝较多时,容易导致以下问题的产生:一是缠丝较多时,对孔口形成积压,易造成孔口的变形缺陷;二是缠丝较多时,钻头下钻时阻力较大,会导致板材未钻透,底板会未透或者孔小;三是在主轴退刀时,较多的缠丝会挤压刀具座导致成刀具座的破损等等。

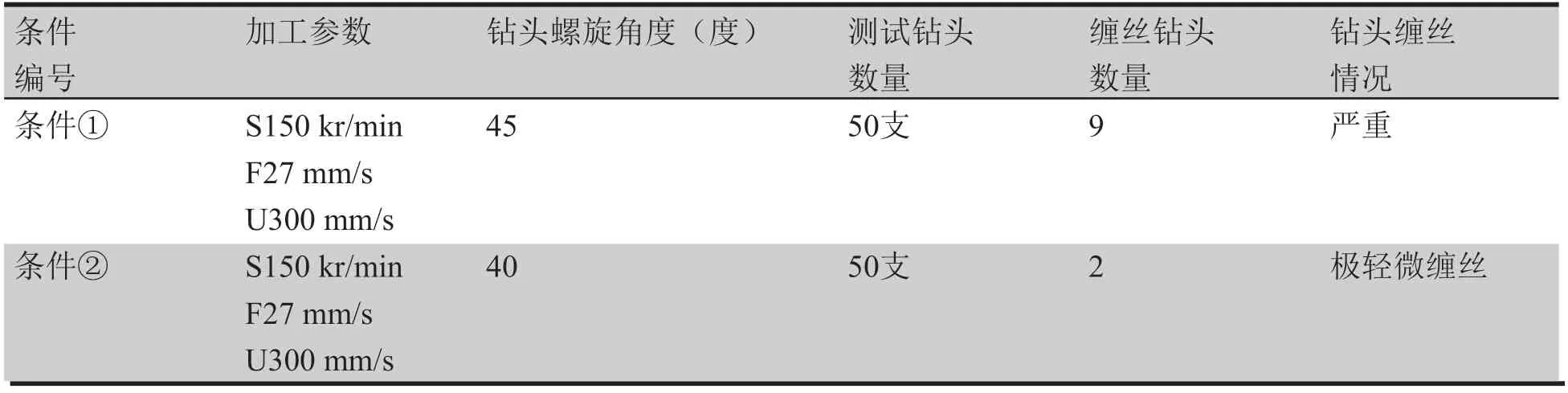

表2 钻孔缠丝测试

图3 钻头图片

由于对大钻缠丝苦无良策,只能是现场的操作员工每隔一段时间对缠丝较严重的钻头手工拔除,这十分浪费员工的精力和时间。在几年前,工厂人力尚不紧缺、人力成本较低的情况下,这样手工拔除缠丝的做法还可勉强为之。但是随着近些年工业自动化水平的日益普及,人力成本大大提高下,再用这种人工的办法,PCB厂家实在难以容忍。因此,是否有更好的办法来解决企业的困境呢?在这种背景下,断屑刀横空出世。

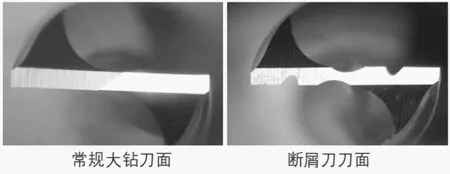

从图4可以看出,与常规大钻刀面相比,断屑刀在切削刃口上增加了两个子槽,称为断屑槽。断屑槽具有断屑功能,从而改善大钻的缠丝。除了改善缠丝性能,断屑刀对大孔的孔粗也具有一定的改善效果。

图4 断屑钻头刀面

3.2 中钻(直径2.0~3.175 mm区间)缠丝

相比于大钻的缠丝,中钻缠丝发生的几率要低很多,在个别板材尤其是内层铜较厚、较多的板材上,容易发生缠丝。而其改善起来也容易一些。钻头的顶角对切削形态具有一定的决定作用:顶角大,切削成粒状,比较容易排出;顶角小,切削成丝状,则容易缠丝。直径2.0~3.175 mm区间规格中钻,常规设计顶角为130度。为了改善缠丝,制作了顶角为165度的样品,测试后发现对缠丝改善效果非常明显。

4 背钻缠丝问题

4.1 背钻工艺概述

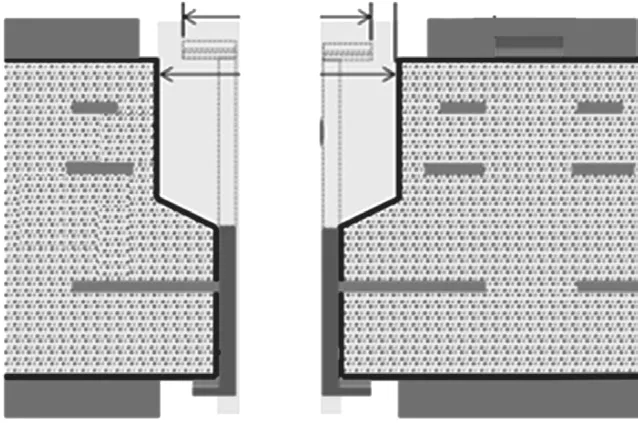

PCB板上的镀铜孔起到了层间电路连接的作用,然而某些孔某些层间的镀铜并不具有连接作用,反而会导致信号在传输过程中的折回共振,造成信号传输的反射、散射、延迟等,给信号带来“失真”的问题,影响信号完整性。为了解决这类信号失真的问题,从而诞生了背钻工艺。所谓背钻,是利用机械钻机的深度控制功能,在某些PTH(镀通孔)孔上用比基孔直径稍大的钻头(一般背钻钻头直径比PTH基孔直径大0.15 mm或者0.2 mm左右),下钻一定深度(见图5),以去除部分多余的孔铜。

图5 背钻孔

4.2 背钻常见问题

背钻工艺要求比较高,加工难度大,而且一般需要背钻加工的板价值较高,一旦报废对于PCB厂家来说损失很大。背钻常见的问题有缠丝、堵孔、偏孔、深度超差等。而其中背钻缠丝问题最为常见,也最头痛。

背钻缠丝具有以下几个危害:一是背钻缠丝堆积较多的时候,会对板面孔口形成挤压,造成孔口损失;二是背钻缠丝一般为铜丝居多,个别铜丝垂落下来接触导电层会导致设备提前计算背钻深度,从而导致背钻深度异常;三是背钻缠丝过多,会影响排屑,导致背钻孔堵孔;四是因为没有好办法解决背钻缠丝,只能靠员工用手去除钻刀上的缠丝,既浪费员工的时间、精力,又降低了生产效率。

4.3 背钻缠丝的原因

背钻所切削的对象主要为孔壁铜。而铜作为一种延展性很好的金属,钻孔加工形成的切屑为丝状,不易切断,容易形成缠丝包住钻头大沟槽根部。

另外背钻作为一种高难度工艺,为了确保品质的完好,大部分厂家在加工时均采取比较低的进给。前面已经谈到,低的进给、低的切削量会比较容易形成缠丝。

从刀具上来说,目前大部分厂家在背钻加工中采用刀具为普通钻头,也有的厂家采用槽刀来进行背钻加工,只有少数厂家会采用专门的背钻钻刀。

4.4 背钻缠丝的解决

目前最有效的解决背钻缠丝的措施主要有两个:一是采用专用背钻刀,比如金洲开发的A129BD系列;二是在背钻参数上进行优化,尽量采用稍大的切削量,在背钻深度较深(背钻深度大于2 mm)时,甚至采用分步钻孔的办法,在工艺实践中往往起到很好的效果。

针对背钻加工的特点,A129BD背钻刀具有以下设计特点:刃长短、小螺旋角、薄芯厚。金洲的这款背钻不仅可以很好的解决缠丝问题,更可以显著改善背钻堵孔、偏孔等问题。

4.5 背钻缠丝改善案例

4.5.1 问题描述

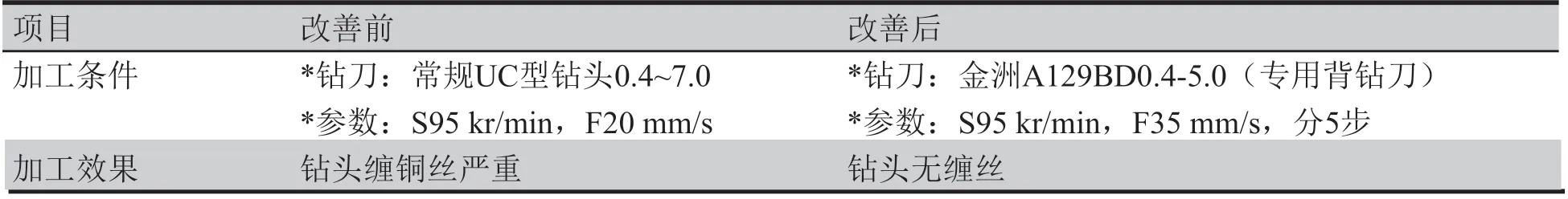

C客户反馈发现背钻加工中存在缠丝严重问题,希望提供技术协助进行改善。从图6可以看出主要是缠铜丝。

现场了解其加工条件如下。

板材:台耀TU883,板厚3.0 mm,板层数为22层。

背钻深度:2.4 mm。

刀具:某品牌普通UC钻头,规格:0.4~7.0。

设备:德国SHMOLL,型号:X6-200。

加工参数:S95 kr/min、F10 mm/s~U360 mm/s、H500。

盖板:某品牌专用背钻铝片。

4.5.2 原因分析与改善

如前所述,从两个方向去改善:一是钻孔切削量优化,二是采用专用背钻刀具。具体见表3。

5 PTFE板材缠丝问题

聚四氟乙烯(Poly tetra fluoroethylene,简写PTFE),具有耐高温,耐腐蚀、不粘、自润滑、优良的介电性能等。由于其优秀的电气性能,广泛应用于雷达、高频通讯器材、无线电器材等PCB中。PTFE材料由于其材料特性,在PCB钻铣工艺中存在诸多问题:钻孔比较常见的有钻头缠丝、孔壁毛刺、孔铜断裂、孔环分离(ICD)等,成型中比较普遍的则是板边毛刺等问题。

PTFE板材钻头缠丝问题,更准确来说是“缠胶”,因为缠在钻头上的丝的成分主要为PTFE基材,而不是铝丝或者铜丝。而其改善思路,与小钻缠铝丝的改善思路基本相同,主要也是从加工参数(适当增大切削量)、钻头结构(采用较小螺旋角设计)上来进行调整和改善,实践中效果也是良好的。

需要注意的是,PTFE板材生产厂家比较多,PTFE板材的品牌众多,板材类型也是纷繁复杂,每种板材的配方差异较大;有纯PTFE的,有添加无机填料以增加耐磨及力学性能的PTFE,还有PTFE与环氧树脂玻纤板材混压的板料等等,凡此种种,导致PTFE板材在机加工中困难重重。针对不同的PTFE板材需要制定出不同的加工参数,才能满足品质的要求。

表3 背钻改善

当然,PTFE的钻孔加工还需要材料商、PCB生产厂家、刀具生产厂家进行更为紧密的联系和合作,继续不断深入的探讨研究,才能找出更为有效且经济的解决方案。

6 结语

PCB钻孔加工过程中的钻头缠丝,是一个业界常见的问题,对PCB钻孔品质具有较大的隐患,也会降低生产效率。本文对一些常见的钻头缠丝种类进行了探讨,对不同加工场合下缠丝产生的原因进行了分析,对缠丝的危害也进行阐述,最后提出了一些行之有效的改善措施和思路,对PCB相关生产管理、工程技术人员会起到很好的借鉴、参考作用。