基于中小制造型企业“5s”生产现场管理问题与实施对策分析

霍思明

摘要:当今时代的社会经济处于迅速发展的态势中,中小型制造企业面临的市场竞争压力更大,故企业管理者必须探索出新的管理方法,以提升企业在市场中的竞争力,使企业的生存环境得以改善。“5s”生产现场管理是当代备受关注的一种管理模式,与中小型企业的发展模式相迎合,但由于中小型制造企业在运营中存在体制上的局限性,故企业的管理者在应用“5s”生产现场管理模式常存在一些问题。本文从“5s”生产现场管理的应用意义进行分析,阐述了“5s”生产现场管理在中小制造型企业中的常见问题,并提出一些切实有效的实施对策,以供参考。

关键词:中小制造型企业;“5s”管理;生产现场管理

“5s”生产现场管理方法最早来源于日本,所谓“5s”生产现场管理方法,即为“seiri”“seiton”“seiso”“seiketsu”“shitsuke”五个单词的缩写,汉译为“整理”“整顿”“清扫”“清洁”“素养”,这五个单词也是日语中的音译单词,其本质含义包括以下方面:首先,企业应将工作场所内的物品进行整理和区分,将不需要的物品及时清理出工作区域;其次,应对企业内部的物品进行清点和整理,明确摆放位置;再次,企业要清理工作场所内的垃圾,保持工作场所干净卫生;另外,要将企业的规定制度化,也就是说要通过具体的条文对员工的行为进行约束;最后,应让企业内部的工作人员养成良好的工作习惯,按照企业制定的规章制度办公,培养员工拼搏进取的工作精神。以上五个方面的内容就对应着“5s”生产现场管理体系。

一、“5s”生产现场管理在中小制造型企业管理中的意义

中小制造型企业是实施“5s”生产现场管理的主体,故管理者应对实施“5s”生产现场管理的进程予以方案化安排,针对企业的生产目标是否能够顺利实现,企业的管理者应尽可能地通过管理方式的调整对日常运行做出约束。

(一)现场管理为企业创造了价值

企业的经营目标在于创造市场价值、收获市场利润,而企业从事生产经营活动的场所在生产现场,企业的员工在生产现场以各种形式参与生产,为企业谋取更大的生产价值,那么员工的精神面貌及职业素养都会在生产现场中反映出来,故企业开展管理工作也要从生产现场中予以落实。由此可以看出,现场管理中应用“5s”生产现场管理方法,可为中小制造型企业创造更大的经济价值。

(二)现场管理是企业的重要手段

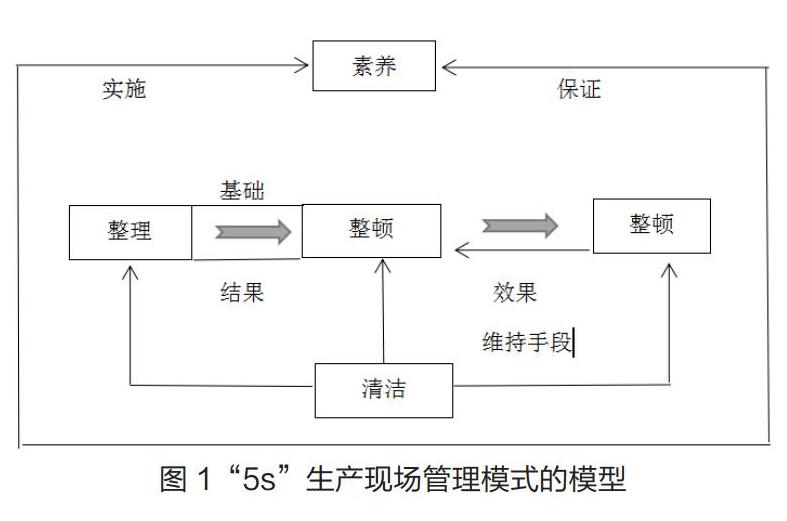

“5s”生產现场管理模式具有较为明显的实际作用,让企业的生产环境得到有效的改善,尤其是对于中小制造型企业来说,如图1所示,“5s”生产现场管理模式为企业提供了高效化的管理模型,为企业跻身市场竞争奠定了优势基础。

二、“5s”生产现场管理在中小制造型企业中的常见问题

(一)固守文化形成阻碍

长久以来,中小制造型企业在运营中,许多岗位的员工缺乏严谨工作的态度,对工作中的细节处关注度不够,应付心理严重,致使企业的文化十分固守。管理者在推行“5s”生产现场管理模式时,这些员工不愿意接受新的管理模式,进而企业在创新管理模式时会遇到阻碍。

(二)管理者的认知不足

部分中小制造型企业的管理者仍停留在落后的管理观念中,对“5s”生产现场管理模式缺乏有效认知,甚至有的管理者认为“5s”生产现场管理模式的概念与普通的管理模式没有差异,管理者的刚愎自用都会导致企业错过及时转型的时代发展良机。

(三)计划方案脱离实际

部分中小制造型企业在开展“5s”生产现场管理模式时,所计划的方案过于理想主义,与企业当下的真实生产情况想脱离,使计划的方案缺乏实际作用。更有一些企业过度追求效率,在短时间内制定出实施方案,追求管理模式改革的时效性,因而所制作的方案缺乏适用性。

(四)实施方法存在问题

企业在实施“5s”生产现场管理模式时应当以企业的发展为根据,寻找合适的契机,循序渐进地进行管理方面的改革,然而部分中小制造型企业在应用“5s”生产现场管理模式时虎头蛇尾,致使“5s”生产现场管理改革工作沦为形式主义,并未对企业的实际管理工作提供助益作用。

(五)部门执行能力不足

中小制造型企业内部的各工作部门在执行“5s”生产现场管理模式时缺乏力度,实际行动与计划方案存在严重的脱节现象,下级执行部门阳奉阴违的行为仍有存在,企业的规章制度沦为摆设。甚至有些企业在制定方案以后,会以发文的形式直接通知其他部门,缺乏会议研讨的过程,导致各部门的准备工作不足。

(六)企业高层不够重视

一些中小制造型企业的高层管理者往往更加重视企业的盈利效果,对管理模式的改革工作处于“萧规曹随”的心态,缺乏创新的勇气与长久动力,因而对“5s”生产现场管理模式的应用也不够重视,即使在口头上强调“5s”生产现场管理的作用,但却未能形成模范带头作用。

三、“5s”生产现场管理在中小制造型企业管理中的实施对策

(一)提升企业内部员工的意识

中小制造型企业在实施“5s”生产现场管理模式之前,管理者应先采取相应的措施消除企业内部人员对“5s”生产现场管理模式的认知障碍,也就是说,要促使内部人员深入了解“5s”生产现场管理模式的核心。“5s”生产现场管理模式并非简单地将办公场所清洁干净,而是要培养员工的办公意识,提升人员的职业素养。企业应注重管理的方法,对员工进行细节的教育,当办公区域的细节教育取得进展以后,员工的敬业精神也就得以提升,这需要长久的培养过程,而“5s”生产现场管理的落实也需要经历一段过程才能收获成效。

(二)立足于企业的实际生产水平

实施“5s”生产现场管理的方案应与企业的实际生产情况相联系,立足于企业的实际生产水平,才能为提升企业的生产利益提供助益作用。企业除了要在内部实施“5s”生产现场管理模式以外,更要将其应用于生产现场之中,将“5s”生产现场管理模式导入企业生产与运营的每一个细节之中,无论企业是否需要聘用外部的咨询机构,企业的管理者在制定管理方案时,都要以企业的生产发展需求为基础,紧贴实际生产的管理目标。此外,企业的管理者还要充分考虑企业的文化背景与历史背景,在企业的内部开展调研工作,群策群力为企业的“5s”生产现场管理方案提供合理保障。

(三)设置阶段性完成的管理目标

“5s”生产现场管理的方案与其他管理方案的实施一致,企业的管理者并不能采用简单粗暴的方式强迫员工接受,而是需要经历一定的过程,让员工逐步接受,可以通过设置“试点”的方法,对“5s”生产现场管理模式前后的管理效果予以对比,以管理实例的方法对企业内部的其他部门形成强烈的带动作用,以凸显“5s”生产现场管理的实际生产优势,再全面推开适用,扩大影响范围。企业可先在内部设置“5s”生产现场管理小组,让各部门进行良性竞争,阶段性地进行评比或考核,让“5s”生产现场管理观念深入人心,从提升团队凝聚力的方面提升企业的管理效果。

(四)长久开展“5s”管理的工作

企业实施“5s”生产现场管理模式应持之以恒,避免虎头蛇尾的现象。在实践研究中发现,许多中小制造型企业之所以在落实“5s”生产现场管理模式中失败,原因就在于企业管理者的持久度不够,致使“5s”生产现场管理改革沦为形式主义,如同昙花一现般在企业管理中一闪而过,而并未起到过多的影响作用,这对中小制造型企业的发展来说十分不利。企业在落实“5s”生产现场管理模式的过程中,可设置层层分化的管理班组,让每一级别的工作人员对自身的工作内容予以明确,能在日常的工作中不断规范自身,并且工作的效果要与人员的经济利益相联系,才能不断发现问题、解决问题,为企业长久开展“5s”生产现场管理工作提供动力。

(五)定期地开展人员培训工作

“5s”生产现场管理模式的第五点是“shitsuke”,汉译为“素养、修养”,这一点也是“5s”生产现场管理模式中的重点内容。作为“5s”生产现场管理模式的核心,提升企业内部工作人员的“shitsuke”是企业的最终目标,由此可以看出,“5s”生产现场管理模式源于“素养”,也以“素养”为目标,人员素质的提升要基于企业的各项管理工作,企业必须设置统一的发展目标,才能为“5s”生产现场管理工作提供前进方向。对此,企业应定期开展人员培训工作,通过教育培训使内部员工的职业素养及专业知识等方面得到有效的提升,为企业提供更为充足的人才资源储备。

(六)发挥企业高层的模范作用

企业的高层管理者在“5s”生产现场管理模式的应用中起到模范带头作用,才能使企业内部员工对“5s”生产现场管理模式的认知更为深刻。而企业的高层管理者在“5s”生产现场管理中模式应用中的模范作用应体现在行为与决策上,这就需要高层管理者深入生产现场检查“5s”生产现场管理模式的实施效果,可选择亲自清理的形式,为内部员工讲解“5s”生产现场管理模式的内容与标准,作出实际的效果展示给其他员工,以彰显企业对“5s”生产现场管理模式的重視。此外,企业的高层管理者还可组织一些评比活动,并作为企业的领导者给予中肯的建议,对企业各部门的管理工作予以实际指导,对相关管理工作作出统一的规范。

四、结语

在中小制造型企业应用“5s”生产现场管理模式时,企业应从生产现场出发进行管理。若企业未能对生产现场予以管理,则企业的生产现场必然会出现混乱,即使企业拥有较为出色的生产能力,都会导致生产效率低下,所生产的产品也会面临较为严格的问题。“5s”生产现场管理的形式是以科学管理体系为基础,使现场的人员及设备、物料等要素集中起来管理,对生产技术及生产人员的安排予以协调,从而保障企业的生产经营活动能够顺利进行,并提升了企业现场生产的效率与水平,是动态化管理的体现。从本质上说,“5s”生产现场管理模式是对企业的生产工艺流程予以优化,并以此建立起生产管理模式中的子系统,从而提升企业基础管理工作的效率。