邯钢酸洗线工艺设备创新及生产控制软件开发

田会哲, 冯国昌, 李 帅

(河钢集团邯钢公司冷扎厂, 河北 邯郸 056015)

由于河钢邯钢产品结构的不断升级,酸洗线钢种由普通用SPHC 增加到汽车领域、家电领域,产品凭借优良的冲压性能和表面质量得到了市场的广泛认可[1]。其中高端用户对产品表面、性能稳定性有更严格的要求,在实际生产中对生产工艺调整和产品质量控制比较困难[1],存在的难点:吹边机吹边效果差出现水边现象;漂洗段电导率偏高引起锈蚀异议;酸洗线循环管路不畅通导致酸槽内酸量偏少,侧进酸流量小,紊流效果差,底注酸压力极小;未配置二级系统,生产计划、酸洗工艺参数等需要操作工手动录入;轧制工艺参数频繁改变,保持稳定的酸洗质量具有较高的难度;降级品管理不规范。

1 工艺设备的创新

1.1 吹边装置优化改造及控制

吹边装置优化改造及控制,形成发明专利“一种酸洗带钢自动吹边装置及其控制方法”改造前,酸洗线常出现水边现象,严重影响了酸洗产品的质量和生产节奏。改造后,酸洗线水边现象彻底根除。

1.2 漂洗段过滤装置的设计制作与安装

改造前,漂洗段回水管路常出现堵塞现象,循环管路堵塞时不仅严重影响喷淋效果,大幅度降低漂洗质量,导致不仅用水量极大而且电导率也偏高,此外,还大幅度降低了循环泵寿命甚至直接烧毁,漂洗段补水量多数情况下在4 m3/h 以上。

漂洗段过滤装置设计制作安装后效果极其显著,漂洗水电导率得到有效控制,均在70 μs/cm 以下,用水量也得到大幅度降低至2.5~3.0 m3/h。

1.3 酸洗段介质管路改造

改造前,酸洗线常因循环管路不畅通导致酸槽内酸量偏少,侧进酸流量小,紊流效果差,底注酸压力极小。不仅容易出现欠酸洗缺陷影响质量和产量,更严重的是会导致下表面擦划伤缺陷和降低酸循环泵寿命甚至直接烧毁。

改造后,保证了酸洗段循环管路的畅通,减轻了带钢在酸槽内的擦划伤缺陷频率和严重程度。

2 生产工艺控制软件的开发

2.1 酸洗线工艺自动控制功能的实现

改造前,存在三个问题:

1)对于不同的钢种,卷取温度、轧制温度等轧制工艺参数的不同,轧制工艺参数的改变会造成带钢的表面氧化铁皮结构厚度的改变,在实际酸洗工艺生产过程中,不同钢种要保证其始终一贯制的优质酸洗质量,需要频繁地对酸洗工艺的参数调整,保持稳定的酸洗质量具有较高的难度。

2)切边卷和毛边卷对于酸洗线7 个对中的富余量要求不同:切边卷要求对中富余量小便于切边前纠偏而毛边卷对于对中富余量要求较大避免折边,但酸洗线无自动调整功能。

3)不同钢种的强度不同,在酸槽内状态也不同,强度越大越容易不容易弯曲,在酸槽内也更容易和槽底接触产生擦划伤。

程序完成后效果如下:

1)程序经授权后技术人员可以根据原料类型设定修改酸液温度、补算系数、缓蚀剂添加量、对中富余量等参数。实际生产时程序根据原料类型自动从数据库内查询到对应的工艺参数传输至PLC,从而在最大限度保证带钢表面质量的前提下节省蒸汽、酸液等消耗。

2)程序会自动根据技术人员设定的每个钢种对应的挤干辊扭矩系数在适当的实际传输至PLC,从而在避免挤干辊轴断的前提下最大限度减轻擦划伤缺陷。

2.2 酸洗线工艺管理系统化的实现

改造前,酸洗线需要操作工每5 卷在纸板记录本上记录一次工艺参数,包括:原料卷号、钢种、规格、7 个酸液温度、漂洗水电导率、废酸中自由酸浓度和铁离子浓度。记录工作不仅繁琐而且频率过低,无法直接生成控制图。

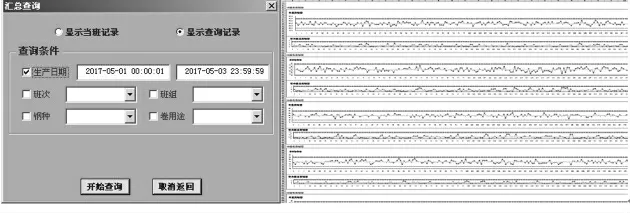

程序完成后,每卷自动采集工艺参数,超限时会报警,自动生成控制图。一旦出现酸液温度超限会立即报警提醒操作工处理。局域网内计算机均可查看参数和控制图(见图1)。

图1 酸洗带钢工艺自动控制系统软件界面

2.3 带钢生产指标管理软件的实现

改造前,酸洗线生产品种繁多,依靠产量或着卷数评判当班生产完成情况极其不合理。不仅原料规格会产生影响,其它诸如钢种、切边、分卷、最终用户等信息均会对生产节奏产生较大影响。

程序完成后,程序会自动按厚度、钢种、切边、分卷、最终用户等信息分类,类型不同则机时产量不同,最终折算以工时的形式输出,当班完成情况更符合实际生产,班组生产完成情况得以合理评判。未完成工时当班操作工还需要输入未完成原因,技术人员经授权后在局域网计算机上均可查看班产信息(见图2)。

图2 带钢生产指标管理软件界面

3 项目实施效果

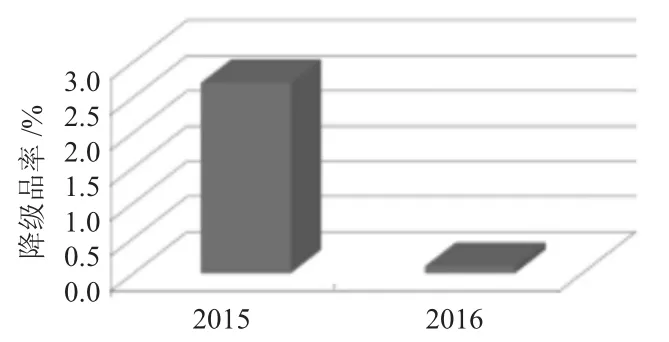

1)新型吹边装置优化及应用后,杜绝了酸洗卷水边缺陷,水边缺陷的降级品率由原来的2.7%降低到0.1%以下,全面提升酸洗卷边部质量(见图3)。

图3 水边缺陷率对比图

2)漂洗段过滤装置设计制作安装后效果极其显著。漂洗水电导率得到有效控制,均在70 μs/cm 以下,用水量也得到大幅度降低至2.5~3.0 m3/h。

3)酸洗段介质管路改造和优化后,保证了酸洗段循环管路的畅通,减轻了带钢在酸槽内的擦划伤缺陷频率和严重程度,划伤缺陷比例有原来的1.8%降低到0.1%以下。

4)实现酸洗线入口质量控制管理工作程序化和高效化。入口操作不再需要手动输入计划信息,程序会直接把生产计划信息实际优化后自动传输至PLC,大幅度降低了劳动强度,出错的概率降至最低。记录的信息局域网内共享,任何局域网内计算机授权后均可查看信息。

5)实现酸洗线工艺自动控制功能。实现了生产时程序根据原料类型自动从数据库内查询到对应的工艺参数传输至PLC,节省蒸汽、酸液等消耗;同时程序自动根据技术人员设定的每个钢种对应的挤干辊扭矩系数在适当的实际传输至PLC,最大限度减轻擦划伤缺陷。

6)实现了酸洗线工艺管理系统化。程序完成后,每卷自动采集工艺参数,超限时会报警,自动生成控制图。一旦出现酸液温度超限会立即报警提醒操作工处理。局域网内计算机均可查看参数和控制图,提升了酸洗线管理系统的高效性。

7)实现了酸洗带钢生产指标自动管理及降级品管理程序化,提高生产效率10%~15%。实现了钢种、切边、分卷、最终用户等信息的自动化管理,程序自动按厚度、钢种、切边、分卷、最终用户等信息分类,类型不同则机时产量不同,最终折算以工时的形式输出,班组生产完成情况得以合理评判。实现了降级品管理程序化,统一缺陷名称、缺陷特点、责任单位,缺陷记录表格式规范,最终快速确定解决缺陷的措施等。自动生成报表,局域网内计算机经授权后均可查看降级品信息。

通过对酸洗工艺设备的创新及工艺控制软件的开发,整体提高酸洗带钢实物质量水平,避免了水边、锈蚀等缺陷的产生,酸槽内酸流量稳定、酸液压力稳定,同时现场产品信息和生产关键参数实现自动记录,降级品管理规范明确,提高产品质量等级的同时,实现了高效化生产。