钢结构涂装质量问题分析及施工技术应用

马海军

(陕西建工机械施工集团有限公司,陕西 西安 710000)

20世纪90年代后期,随着国民经济和钢铁工业跨越式发展,国内钢结构企业规模不断扩大。目前,钢结构由于具有制造速度快、可装配性高、能满足不同艺术造型等优势已被广泛运用到现代化的城市建设领域、石油化工领域、民生住宅领域等。钢结构中许多新的设计理念、结构形式、制造安装技术都在不断创新,解决了工程建设中的许多难题。在钢结构施工中,应遵循安全、可靠、经济、合理的原则,对其进行防腐蚀设计,但是在工程实践中钢结构防腐蚀涂装所表现出的技术标准缺失、设防标准过低和施工质量不高与现状形成很大反差,导致钢结构耐久性降低的问题日益突显。往往在工程投入使用几年后就出现油漆大面积脱落的质量问题,缩减了结构使用年限,并影响美观。

文章从工程实践出发,收集相关资料并对诸多案例分析,找到钢结构腐蚀破坏的几大原因,为后期保证涂装质量、涂装防腐设计使用寿命奠定了基础。

1 钢结构涂层大面积脱落的成因

1.1 钢结构涂层起皮、剥落

(1)钢构件基材表面在涂装前氧化皮没有被清除,除锈不够彻底。(2)施工人员在最初涂装前没有清除表面的灰尘和沙砾,板材清洁不符合要求。

1.2 钢结构中间漆剥落

(1)中间漆涂装时,底漆没有完全固化,底漆表面有粉化层。(2)中间漆涂装时,底漆表面结露。

1.3 钢结构涂层起泡

(1)面漆施工前清洁不合格,有粉状的锈蚀,漆膜覆盖下的钢结构在涂装前残留水、盐。(2)缺少中间涂层,漆膜过薄导致抗腐蚀能力达不到设计要求。

1.4 自由边、阴阳角涂层开裂

(1)自由边未打磨圆滑,漆膜开裂裂纹沿钢板边缘笔直、整齐延伸。(2)阴阳角没有打磨圆滑,导致尖角处漆膜薄,使得此处更容易腐蚀。

1.5 油漆未固化,发黏、发软

(1)油漆调配时未添加固化剂(B组份)。(2)所添加的固化剂与主剂不配套。(3)所添加的固化剂比例不足。(4)涂装时间超过最大覆涂间隔,漆膜发软。

1.6 连接板部位锈蚀、漆膜剥落

连接板安装前没有刷漆,整体安装(终拧)后仅刷了一道面漆。钢结构安装要求连接板处刷无机硅酸富锌漆,摩擦副的表面抗滑移系数≥0.4。

1.7 涂层开裂

(1)面漆漆膜过厚或是过薄不能满足涂装厚度要求。(2)面漆施工时底道油漆(中间漆)未干透,底层油漆发黏,中间层油漆表面有颗粒,表面不清洁。

1.8 装配缺陷

在工程施工过程中,钢构件安装方向错误。

根据沿海地区某项目近几年的具体实施,对大批量钢结构在实际使用过程中出现的上述问题,归纳总结主要有四个方面的因素影响漆膜保护使用寿命,分别为板材表面处理、涂装漆膜厚度、涂装材料选用、施工方法及施工环境影响的原因,且分别占50%、20%、5%、25%的比例。后期通过工程实践总结经验,并制定出钢结构油漆涂装施工技术质量保证措施,满足钢结构防腐蚀设计要求。

2 钢结构涂装施工技术

2.1 结构缺陷表面处理的施工方法

钢构件在下料、切割→压制成型→矫正→边缘加工→制孔→组装→合缝焊接→铣端→整形的制作工艺流程中,切割、制孔、焊接、铣端等工序会存在表面处理不符合质量要求的问题,导致形成一定的结构缺陷。

对此,应做好如下几个方面的处理:(1)钢结构涂装前应对钢材自由边用砂轮打磨圆滑至R≥2mm的圆角;切割边粗糙峰谷差超过1mm时,应对表面进行打磨平滑;焊接产生的飞溅要打磨光顺,残留全部磨平;钢材表面的夹层用砂轮修整,使表面平顺起鳞磨平。(2)钢构件应避免出现缝隙和死角现象,尤其是在钢结构连接和支撑的地方。在钢结构制作时要将其焊死或者在施工的过程中用堵缝剂将其填堵,这样能有效防治钢结构缝隙的腐蚀问题。(3)型钢结构表面处理采用钢珠抛丸处理至Sa2.5级。钢丸直径为0.8~1.2mm,按重量比7∶3加入钢丝段,抛丸后底材表面粗糙度应达到40~80μm。在工程质量检测控制中可采用“比较样板测表面粗糙度”工具分25um、40um、70um、100um四个粗糙度分区比样。

2.2 保证油漆涂装厚度的施工方法

为保证油漆的漆膜厚度以及均匀涂装,在钢结构大面积喷涂之前增加预涂工艺。针对型钢不便于喷涂的阴阳角、螺栓孔、漏水孔、自由边、焊缝、连接板等位置,可采取手工毛刷刷涂的技术措施。

钢构件涂装工艺流程:底漆预凃和涂装→中间漆预凃和涂装→面漆预凃→第一道面漆涂装(工厂)→第二道面漆涂装(现场)。连接板涂装工艺流程:一道无机硅酸富锌漆→一道低表面处理环氧底漆→一道中间漆→二道面漆。

钢结构在涂装之前检查表面清洁度的要求:(1)待涂装表面应无油脂、水;(2)待涂装表面灰尘等级达到《喷砂后钢板表面灰尘清洁度标准》(ISO 8502-3)中的2级标准或更优;(3)待涂装表面含盐量应<50mg/m2。

2.3 油漆涂装的工作环境及施工方法

(1)钢结构加工车间必须和涂装厂房封闭连通。因为铁锈具有一定的吸湿性,能够吸收外部大量水分,致使锈蚀层慢慢膨胀,形成疏松的结构层,并向内部继续扩展腐蚀钢结构。(2)构件的腐蚀速度与环境、温度、湿度及有害的介质有关,并成正比关系,其中湿度起决定作用。对此,应注意如下要点:①钢结构涂装厂房内除湿加温设备必须满足涂装厂房温度>10℃、相对湿度不应>85%的要求;②钢材表面温度应高于周围空气露点温度3℃以上,且钢材表面温度≤40℃;③涂装构件表面不允许有凝露,先向手掌哈气,然后手掌按住底材表面,当手掌拿开5s后观察,如果底材表面有手掌痕迹,可以判定为底材温度低于露点3℃以下,禁止涂装施工;④涂装后4h内应予保护,钢材表面除锈后不得二次污染;⑤在车间内作业或湿度较低的晴天作业时,间隔时间不超过8h。(3)涂装施工工具必须采用压力比45∶1的无气喷涂设备。工厂钢结构无气喷涂要点:①喷枪至被喷涂表面距离为30~60cm,喷枪与被喷涂表面角度呈90°,持枪水平移动的范围为0.5~1.0m,喷涂时交叉重叠的范围为50%;②喷涂小型、中型构件安放高度约1.5m,间距约1.2m,安放要求为能够从四个面一次性完成喷涂,减少对钢构件的多次翻身以免破坏已经涂装好的油漆。

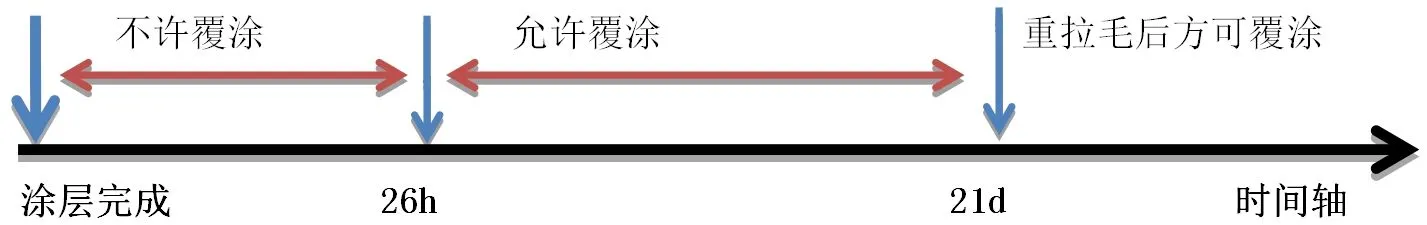

图1 有最大覆涂间隔酚醛环氧油漆覆涂间隔示意图(10℃)

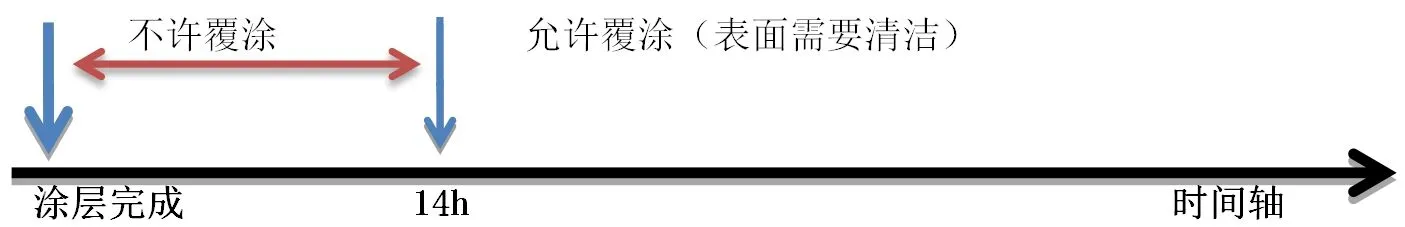

图2 无最大覆涂间隔脂肪族聚氨酯面漆覆涂示意图(10℃)

2.4 涂装材料的技术应用

在钢结构防腐油漆施工前,应视结构所处环境、有无侵蚀性介质以及建筑物的重要性,合理选择适当的油漆品种。油漆选用得当,其耐久性长,防护效果好。油漆选用基本原则如下:具有良好的耐腐蚀性;具有良好的附着力;具有良好的耐候性;底漆、中间漆和面漆配套使用;建议沿海工程宜选用有机涂料的保护体系。具体施工要点:(1)双组份油漆和熟化。双组份油漆由主剂(A组份)和固化剂(B组份)组成。油漆混合后静置熟化,确保油漆的两个组份充分反应。在5~30℃温度下,熟化时间约10min。(2)油漆表干和硬干。将小玻璃球从漆膜表面轻轻刷除,而涂层表面不会受到破坏为表干。漆膜可以承受一定的外力而不会使漆膜发不可逆转的破坏,例如踩踏为实干。漆膜完全干透的状态为硬干。用机械拇指在规定的压强、扭矩和时间下,使用规定的测量仪,不会造成漆膜留痕或损伤。(3)覆涂间隔。油漆在喷涂后应满足一定的覆涂时间包括最小覆涂间隔和最大覆涂间隔(见图1),不同品牌和品种的油漆覆涂间隔时间有差异。钢结构涉及的油漆、底表面处理环氧底漆存在最大覆涂间隔,其他油漆均无最大覆涂间隔;超过最大覆涂间隔,需要对涂层表面进行拉毛方可进行下道覆涂;无最大覆涂间隔的油漆在覆涂之前,需要对其表面进行清洁处理(见图2)。例如10℃时,佐敦环氧富锌底漆的最小覆涂间隔是2h。

3 结束语

通过对钢结构腐蚀油漆脱落原因的分析,总结出板材加工过程中结构缺陷的处理方法、局部位置增加预涂装的工艺、选择适用的配套油漆、正确的涂装施工方法。工程实践结果证明,相应施工技术的应用有效保证了钢结构防腐蚀设计使用寿命。在后期的施工过程中,也应不断摸索、总结钢结构的涂装施工经验,完善钢结构防腐蚀涂装方法的内容。