一种螺旋排列装置的改进设计

王兴旺,焦龙

(牡丹江卷烟材料厂有限责任公司,黑龙江牡丹江157013)

0 引 言

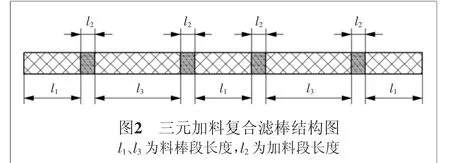

螺旋输送机构是一种通过螺旋回转带动物料向前输送的机构,具有结构简单、成本低廉、设计方便等特点,在矿山机械、农业机械及自动化生产线上具有广泛应用。由于螺旋机构具有将旋转运动转化为直线运动的特性[1],因此通过对螺旋鼓轮上螺旋叶片的直径、螺距及鼓轮转速等的设计可实现在输送过程中对物料进行排列的功能。在三元加料复合滤棒的生产过程中,棒条在进入加料装置前,需要对料棒段进行排列,使两段料棒段间隔一定的距离。由于滤棒在生产过程中是动态的,其沿水平方向做匀速直线运动,而螺旋输送结构恰好能为其提供水平方向的分速度。通过对螺旋鼓轮采用不等螺距设计又能对任意长度料棒段按任意设定间距进行排列,因此采用螺旋排列机构无疑是最合适的。

1 螺旋输送装置的原理分析

螺旋输送装置通常是由一根带动螺旋鼓轮的转轴和料筒组成,螺旋鼓轮上有螺旋叶片,料筒上有进料口及出料口。工作时,物料从进料口进入,当转轴转动时物料受到螺旋叶片法向推力的作用,该推力的径向分力和叶片对物料的摩擦力,有可能带着物料绕轴转动,但由于物料本身的重力和料槽对物料的摩擦力的缘故,才不与螺旋叶片一起旋转,而在叶片法向推力的轴向分力的作用下沿轴线方向移动[2]。

2 原有排列装置存在不足

由于设备设计生产年代原因,为严格保证螺旋鼓轮输送速度与前车布带速度保持一致,原有螺旋排列装置采用齿轮传动。在更换生产规格时,更换螺旋鼓轮的同时有时还需要改变齿轮的传动速比。由于齿轮中心距固定,有时无法用标准模数齿轮通过齿轮变位的方式凑配到合适的速比,而非标准模数的齿轮加工费用高,加工周期长,且在更换规格齿轮时操作复杂,工作量较大。原有排列装置螺旋鼓轮螺旋叶片有效工作长度较短,在生产速度较高时,其排列效果不理想,制约了设备生产速度的提高。基于以上原因,对原有螺旋排列装置进行了改进设计。

3 螺旋排列装置的改进设计

3.1 螺旋排列装置基本结构

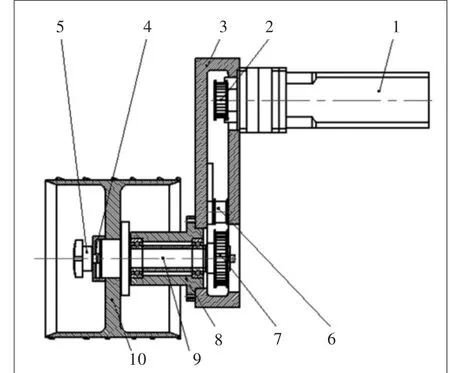

为了能够实现生产规格的快速更换,取消原有机构的复杂齿轮传动。在进行改进设计时,选用了伺服电动机进行驱动。伺服电动机通过编码器获取主轴转速,按设定好的电子齿轮速比与主轴转速保持同步,通过同步带轮带动螺旋鼓片旋转。如图1所示,螺旋排列装置结构动力输入端为伺服电动机1,伺服电动机安装于固定箱体3上。伺服电动机1和被动轴上均装有齿形带轮2、7。伺服电动机通过齿形带传动将动力传递给被动轴9,齿形带用张紧轮6张紧。被动轴9由轴承支撑安装于轴承座8上。螺旋鼓轮10安装在被动轴9上,端面紧靠被动轴轴肩。被动轴轴头钻有螺纹孔,锁紧手柄前端为丝杆。旋紧锁紧手柄5,锁紧手柄推动压盖4将螺旋鼓轮10压紧在被动轴9上。工作时,伺服电动机与主机按设定速比同步,通过齿形带轮2、7带动被动轴9转动,被动轴9带动螺旋鼓轮转动。料棒段由吸风带输送至螺旋鼓轮入口处,料棒段两侧设有挡板,限制料棒段径向移动,螺旋鼓轮叶片内壁紧贴料棒,使其只能沿轴线方向被螺旋叶片推动向前输送。进入螺旋鼓轮后,由于没有其他动力源,料棒段在螺旋叶片的推动下按设定好的螺距完成排列。螺旋叶片的水平输送速度与前车布带速度相同,料棒段在螺旋鼓轮中完成排列后,进入布带。生产时,螺旋鼓轮向布带连续输出与布带速度相同的料棒。

图1 螺旋排列装置结构示意图

3.2 螺旋鼓轮螺距计算

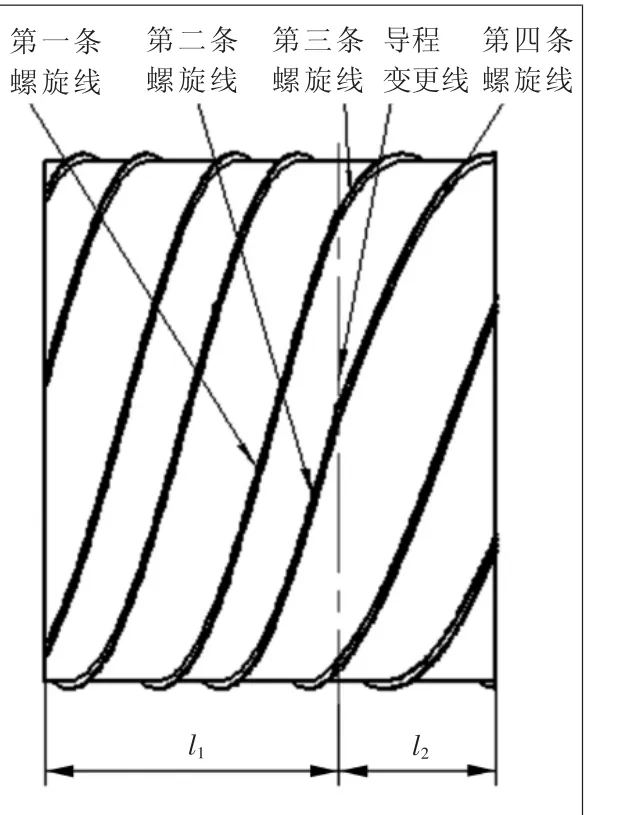

由于螺旋鼓轮在出口处的排列间距可确定,因此先对出口处各条螺旋叶片的参数进行设计计算。初设螺旋鼓轮上的螺旋叶片头数为6,螺旋鼓轮最大外径为D。复合滤棒结构如图2所示。螺旋鼓轮如图3所示,在出口处需要对料棒段按设定好的距离进行排列,螺旋鼓轮输送速度需要与前车速度保持同步,以防止由于速度差引起料棒段产生窜动,因此可求出出口段的第一条螺旋叶片的导程S1、S2,S1=S2。出口处螺旋叶片为2组共6条导程相等但螺距不等的螺旋叶片,因此可求得:第一条螺旋叶片螺距p1=l1+l2;第二条螺旋叶片螺距p2=l2+l3;其螺旋升角λ1=arctan[S1/(πD)],λ1=λ2。 式中:p1为第一条螺旋叶片螺距;p2为第二条螺旋叶片螺距;l1为第一段料棒段长度;l2为第一段加料段长度;λ1为第一条螺旋叶片螺旋升角;λ2为第二条螺旋叶片螺旋升角。

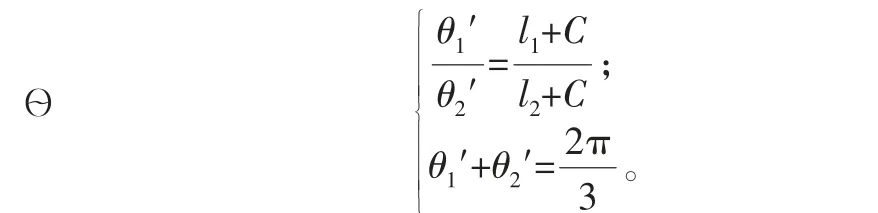

料棒段由吸风带输送至螺旋鼓轮入口处,吸风带水平速度大于螺旋鼓轮水平速度。由于料棒段在吸风带上间距较大,为方便料棒段的插入,并且还要保证与出口段螺旋叶片相接,因此需要对入口处螺旋叶片采取变螺距设计,即采用2组各3条导程不等的螺旋叶片,其中:第三条螺旋叶片与第二条螺旋叶片相接;第四条螺旋叶片与第二条螺旋叶片相接。为了避免受料棒段轴向窜动的影响而导致料棒段进入鼓轮受阻,增大了入口段螺旋叶片导程,设入口段的第三条螺旋叶片导程为S3。 其螺旋升角λ3=arctan[S3/(πD)];其在螺旋鼓轮上的转角φ3=2πL2/S3。 料棒段在吸风带上按等间距排列,由料斗传动速比及吸风带速度可求出两段料棒段在吸风带上的间距为C,两组螺旋叶片在入口处端面上的弧度分配为:

图3 螺旋鼓轮结构示意图

入口段第三条螺旋叶片导程S3=2πL2/[φ1- (θ1- θ1′ )];其螺旋升角λ3=arctan [S3/(πD)]。 式中:S3为第三条螺旋叶片导程;λ3为第三条螺旋叶片螺旋升角;φ1为第三条螺旋叶片在鼓轮上的转角;θ1为第一条螺旋叶片在端面上间隔的弧度;θ1′为第三条螺旋叶片在端面上间隔的弧度;θ2′为第三条螺旋叶片在端面上间隔的弧度;L2为导程变更线到出口端端面的轴向距离。

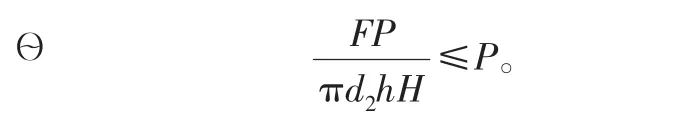

3.3 螺旋鼓轮的耐磨性计算

滑动螺旋工作时,主要承受转矩及轴向压力的作用。其失效形式主要是螺纹线的磨损,因此,其基本结构尺寸通常是根据耐磨性条件来进行设计[3]。本文所述的螺旋鼓轮由于工作特性限制了其基本参数和参考原有结构,因此只对设计完成后的螺旋鼓轮进行校核。滑动螺旋的耐磨性计算主要是限制螺旋工作面上的压力P,其校核公式为

式中:F为螺旋鼓轮所受轴向力;P为螺旋叶片螺距;d2为螺旋叶片工作平面中径;h为螺旋叶片工作高度;H为螺旋叶片工作长度。

4 计算伺服电动机与主机速比

已知主轴每转1 r,刀盘转0.5 r,分切一支滤棒。每只滤棒由4段料棒段及加料段组成,螺旋鼓轮头数为6,因此可得主轴与伺服电动机速比为3Z1/(2Z2)。 式中:Z1为伺服电动机齿形带轮齿数;Z2为被动轴上齿形带轮齿数。

5 改进效果评价

改进后的螺旋排列装置在更换生产规格时,不再需要更换传动齿轮,只需要按所生产规格计算设定伺服电动机速比,并按所给计算过程重新设计加工螺旋鼓轮即可。生产规格的更换周期由之前的几个工作日缩短到只需要几个小时,提高了生产效率,降低了相关人员的工作强度,节省了更换规格时所需规格件的加工费用。由于重新设计的螺旋鼓轮加长了排列段及入口段的有效工作长度,使得对料棒段的排列效果更加稳定,所生产产品的质量也有了显著提高。

6 结 语

通过以上方案设计的螺旋排列装置,具有结构紧凑、安装调整方便的特点。由于采用伺服电动机驱动,取消了原有的复杂机械传动。在更换规格时只需更换螺旋鼓轮和重新设定伺服电动机速比,提高了生产效率,降低了劳动强度。改进后的装置现已用于三元加料复合滤棒的生产,将根据实际使用情况对其不断进行改进。