基于刚柔耦合与联合仿真的动车组刮雨器动力学研究

何岳平, 刘志鹏, 彭高清

(湖南联诚轨道装备有限公司,湖南株洲412001)

0 引 言

由多个物体通过运动副连接的复杂机械系统称为多体系统,其可分为刚性多体系统、柔性多体系统和刚柔耦合多体系统[1]。目前应用在高速动车组上的电动刮雨器四连杆具有急性回转特性,其特点为空回行程的平均速度大于工作行程的平均速度,同时在1个周期中角速度方向改变2次,瞬时角加速度达到峰值,而不同的刮刷角度所带来的加速度变化各不相同,致使雨刮系统刮刷时产生较大的瞬间冲击载荷,容易破坏刮雨器的薄弱环节(转动板及摆动板),缩短刮雨器的使用寿命甚至影响行车安全。因此本文将整个刮雨器系统构成的部件作为刚柔耦合多体系统来研究刮雨器系统的稳定性和可靠性是十分必要的,也是研究机构动力学很重要的技术和方法。

1 高速动车组刮雨器简介及关键部件分析

刮雨器安装在司机室车辆前窗玻璃下方,在需要时可清除前窗玻璃上的雨水及其他遮挡物(昆虫、泥浆等),为司机提供清晰的视野,保证行车安全[2]。高速动车组采用的主要是电动刮雨器,其工作原理是通过直流电动机驱动四连杆机构,把连续的旋转运动改变为左右摆动的运动,直流电动机内置蜗轮蜗杆机构以达到减速增扭作用。对于驱动总成和刮臂组成,其关键部件主要为转动板、摆动板、延伸臂和基座,上述所定义的关键部件主要在运行过程中所承受交变载荷大,分析其运行过程中的载荷对整个刮雨器的可靠性具有重要意义。

2 复杂刚柔耦合多体系统建模中的关键技术

鉴于雨刮系统的复杂性及后续分析的准确性,本文采用Flex法对驱动部件生成模态中性文件来建立柔性体模型[3],并导入到ADAMS中分析研究各关键部件之间的连接,进而为后续系统结构优化设计提供理论基础。

2.1 刚柔耦合虚拟样机及有限元模型的建立

鉴于上述规定了各总成的关键部件,本节描述柔性体模型的建立。在建立几何模型时,忽略总成上用于装配其他部件的螺钉、螺母、零件中面与面之间较小的倒角和圆角,以及对力学结构影响较小的一些工艺结构。将关键部件通过ANSYS与ADAMS的接口将刚性体转化为柔性体,在此处理过程中一定要保证在ANSYS和ADAMS处理环境中的单位一致、材料属性一致[4]。具体材料属性如表1所示。

基于上述两点,将3D模型转入ANSYS环境中,处理的结果如图1所示,其他关键部件的柔性体在此不列出。

2.2 刚柔耦合系统仿真环境设置

为后续关键部件载荷施加及结构分析,需对系统进行运动学和动力学分析,其目的是通过考察机构各铰链及各部件的相对运动状态,分析系统相关部件的速度和加速度等参数的变化情况及运动过程中冲击载荷对系统的稳定性的影响。

表1 驱动总成及刮臂组成各关键部件材料参数

图1 ADAMS环境中柔性体总成

进行仿真过程中按照实际工况添加相应的约束副和材料属性,本分析设定模型仿真时间为2.67 s,步长为200步。约束副定义:安装支架与轴套固定约束;连杆与小轴球铰副;电动机输出轴与蜗壳旋转副;传动轴、从动轴与轴套旋转副;刮臂与输出轴、从动轴为固定副;其他部件采用固定副。驱动参数:270 r/min。旋转副之间的摩擦因数:橡胶与钢之间的摩擦因数(静摩擦因数为0.10,动摩擦因数0.05);钢与钢之间的摩擦因数(静摩擦因数为0.15,动摩擦因数为0.10)。加载情况:根据空气动力学分析,整个刮臂刮片承受的力为10.2 N。

3 运动学及动力学仿真分析

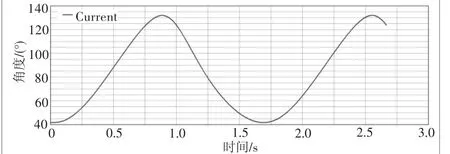

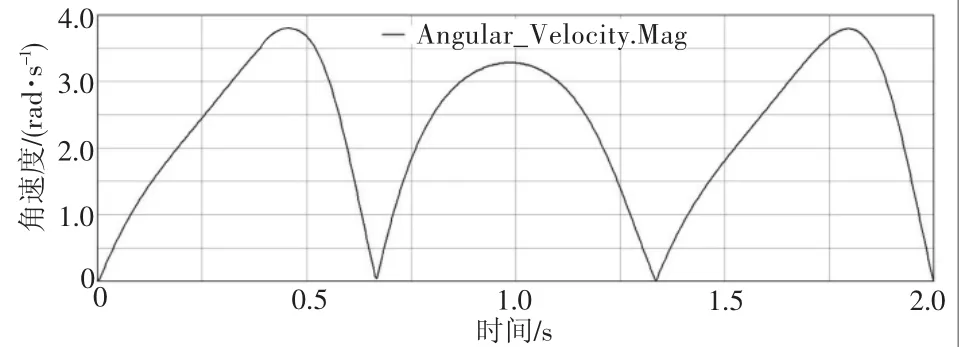

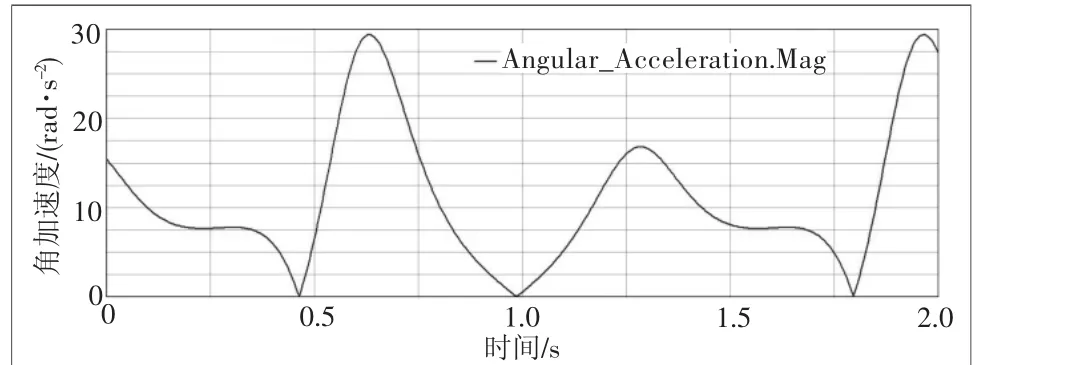

对上述结构等效简化后,应用ADAMS对刮雨器实际运用工况下的各相应MAIKER点和铰链点相关参数进行测量分析,主要涉及刮刷角度、角速度及角加速度和对转动板与摆动板连接处转动副所承受的力矩进行测量,仿真结果如图2~图4所示。

图2 刮刷角度曲线图

图3 角速度曲线图

图4 角加速度曲线图

由图2~图4结果分析,在刮雨器工作过程中,其最大刮刷角度范围131.8°~44.6°,即刮刷角度为87.2°,满足设计要求90°±3°。随着刮刷角度的递增,其角速度也增大,经测量最大角速度为3.79 rad/s,分析此点出现在转动板与连杆成重合状态,而此时加速度最小。同理可以分析,当转动板与连杆共线时速度达到最小,角加速度达到最大值(29.38 rad/s2)。上述这种角速度与角加速度的变化特性关系符合四连杆的运动特性,也满足设计的总体要求。

由图5可知,转矩值最大位置处在连杆与转动板重合位置,最大值为15.43 N·m,平均转矩为4.3 N·m。由于采用柔性体分析,其节点随着运动而发生位移,造成转矩曲线出现多处拐点,但并不影响整个系统分析的结果。而由图6可知,转矩值最大位置处在连杆与转动板共线时,此时加速度最大,最大值为20.24 N·m,平均转矩为4.418 N·m,整体转矩的变化符合四连杆的急性回转特性。

图5 连杆与转动板连接处转矩曲线

4 柔性体关键部件的强度分析

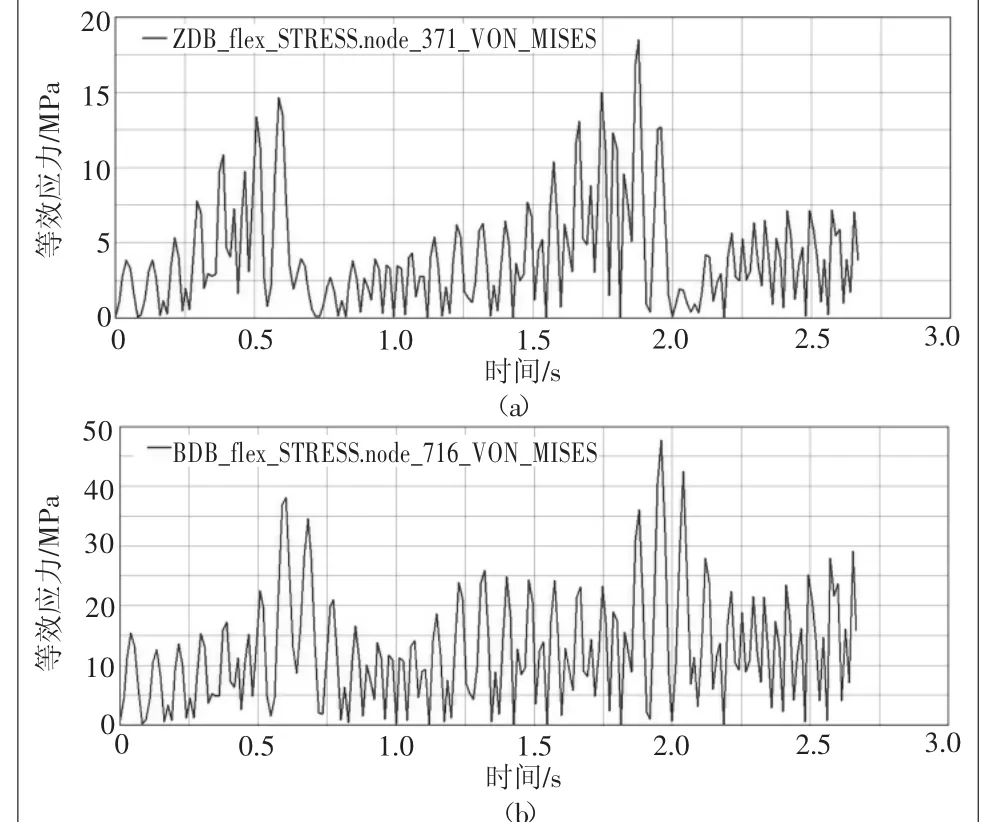

根据运动学和动力学分析结果及刚柔耦合系的有限元模型,测量柔性体的应力情况,分析结果如图7所示。

图7 运行过程中转动板、摆动板应力云图

由图7、图8可知,转动板和摆动板最大的应力值为18.4 MPa和47.7 MPa,两种关键部件的平均等效应力为4.04 MPa和12.48 MPa,屈服强度的安全系数取1.15,拉伸强度的安全系数取1.5,经计算可得:205÷1.15=178 MPa,520÷1.5=347 MPa,均大于转动板和摆动板最大应力值。因此从理论计算结果可以说明,转动板和摆动板的强度均满足要求。同时从转动板应力分布云图来看,其在运行过程中主要是中间受力较大,这是由其结构(仅中间开槽)所决定的,而摆动板主要是在分布在与小轴的铆接处,因此从后续设计考虑应加强该处的铆接工艺或优化结构,以确保其稳定性、可靠性。综上所述,在刮雨器的运行过程中,各关键部件的强度均满足设计要求。

图8 运行过程中转动板、摆动板等效应力曲线

5 结 语

采用Flex方法生成了电动刮雨器关键部件模态中性文件,并建立了柔性体模型,基于ADAMS环境对柔性体模型进行了关键点的运动和动力学仿真,并分析了刮雨器运行过程中关键部件的力学变化曲线,通过加载力学变化曲线研究了电动刮雨器柔性关键部件在工作过程中应力云的变化,提出了转动板、连杆重合和共线状态时,角速度及角加速变化特性和摆动板应力较大处的铆接工艺,总结出采用刚柔耦合联合仿真的方法能有效解决系统运动过程中的薄弱点,可为后续产品设计和优化提供理论依据。