全体外预应力节段拼装混凝土连续梁桥足尺模型试验设计

刘志权

(上海贝英吉工程咨询有限公司,上海 200433)

1979年随着第1座现代体外预应力混凝土桥梁Long Key在美国佛罗里达州建成[1],该类桥梁在法国和美国得到较大规模的发展,并逐渐得到推广应用。之后,随着体外索防腐技术的不断完善,体外预应力结构的安全性和耐久性得到保证,在欧洲[2]、美国[3]、日本[4]、泰国[5]得到推广应用。随着节段拼装技术的发展,体外预应力与节段预制拼装相结合,形成了体外预应力节段梁桥,并得到了广泛的发展与应用[6]。

1990年建成的洪塘大桥滩孔桥是我国首座体外预应力节段拼装混凝土梁桥[7],随后在上海沪闵高架[8]、苏通大桥引桥、上海长江大桥引桥等工程中得到较大规模应用,积累了一定的经验。但已建工程中采用体内、体外混合配束方式的结构较多,而采用全体外预应力的工程较少,芜湖长江公路二桥是我国首次使用全体外预应力的节段梁桥。

国内外对体外预应力节段梁桥的相关研究主要集中在体外预应力的极限应力增量、极限承载能力特性、接缝抗剪特性等方面[8-10],相关物理模拟试验研究采用缩尺模型,对足尺模型试验的研究极少[11]。1993年,T. Takebayshi等[12]以泰国曼谷二期快速干道工程的节段梁结构为依托,开展了全世界首个体外预应力节段拼装混凝土梁桥的足尺模型试验,该试验以1跨40 m简支梁为模型,主要研究了其抗弯极限承载能力。在国内,刘钊等[13]以南京长江第四大桥引桥节段梁为依托,开展了1跨48 m跨径的节段拼装体外预应力梁桥实桥测试。该试验对1跨拼装式体内-体外混合配束的箱梁进行加载测试,仅对施工期运梁车作用下的效应进行试验测试,未开展承载能力方面的试验研究。

鉴于目前国内外对全体外预应力节段拼装混凝土连续梁的足尺模型试验尚未开展过相关研究,因此有必要通过足尺模型试验对该类结构的主要结构性能和安全性能开展试验研究。本文依托芜湖长江公路二桥引桥工程,首次开展全体外预应力节段拼装混凝土连续梁足尺模型试验方案设计研究,以指导全体外预应力节段拼装连续梁桥的足尺模型试验。

1 足尺模型试验方案总体构思

1.1 芜湖二桥结构特点

1) 结构横断面轻薄。断面顶板厚度22 cm、腹板厚度35 cm、底板厚度20 cm,箱梁壁厚尺寸较传统截面更薄,且全宽范围采用等截面无变厚设计[14-15]。2) 标准化构造形式。纵向采用等截面无变厚设计,跨径仅有3类预制节段,标准化程度很高。3) 纵向分段预制拼装。节段间通过环氧胶粘结,节段预制拼装结构接缝间并无纵向钢筋通过,受施工质量影响大,与具有通常纵向钢筋的整体式结构有较大差异。

1.2 试验目的

对全体外预应力节段拼装桥梁的设计理论、计算模式、计算假定、施工工艺、施工流程、使用性能和极限性能进行系统验证,以保证结构的安全性、经济性和适用性。试验目的如下:

1) 系统检验节段梁施工工艺的可靠性。验证薄壁箱梁在预制、养护、存放、吊装过程等施工工艺的可靠性和准确性,验证节段梁拼装过程的施工精度,体外预应力穿索、张拉锚固等预应力施工工艺的可靠性。

2) 校核设计模式和计算假定的合理性和准确性。验证设计过程中对混凝土截面剪力滞效应的计算假定,钢束预应力损失的计算方法,节段间接缝压缩变形量假定,对预应力钢束与混凝土间连接模拟等是否合理、准确。

3) 检验结构使用状态的适用性。系统测试结构在使用状态下混凝土和体外预应力构件的应力状态、整体变位、节段间的相对变位;检验转向块、锚固区在设计构造下的使用可靠性和安全性,检验混凝土截面在使用状态下的压应力储备。

4) 检验结构极限状态的安全性。测试结构极限状态下的承载能力,验证设计截面承载力计算方法的可靠性。通过系统监测结构在极限状态下的受力情况,分析结构破坏机理,明确破坏历程,验证结构极限状态的安全性。

1.3 试验总体设计

结合上述试验目的,本次试验设计需同时满足相似性、完备性和经济性要求。1) 相似性。试验梁设计须与实桥结构基本一致,包括结构尺寸和预应力布置,以确保试验模型的截面极限承载能力和实桥结构的截面极限承载能力相同,保证内力状态的一致性,以实现对实际结构中各种构件受力状态的准确测试和分析。2) 完备性。试验方案既要对主要施工过程进行试验,同时需要对使用性能和承载能力特性进行检验。3) 经济性。结合结构概念对试验梁方案进行优化,尽量减小试验梁的总跨径,同时对试验节段进行优化,尽量采用实桥设计用的截面尺寸,利用实桥施工用设备完成试验梁制作,尽量不增加额外成本。

最终试验采用“1跨+1/3跨”的试验梁设计方案。主跨采用与实桥完全相同的设计,作为主要测试对象;1/3跨作为配跨,通过端部荷载调整,使其满足支点负弯矩性能测试要求。

2 试验模型设计

2.1 主梁与体外预应力设计

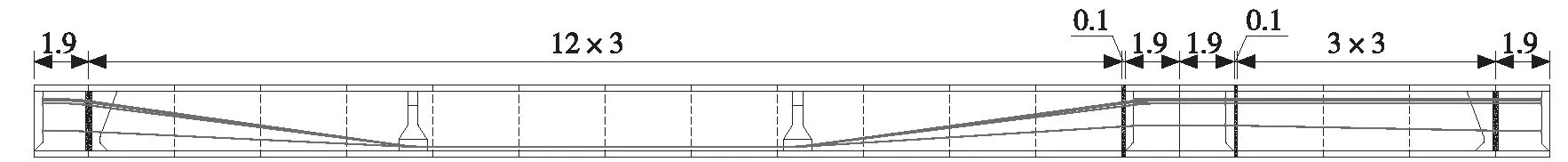

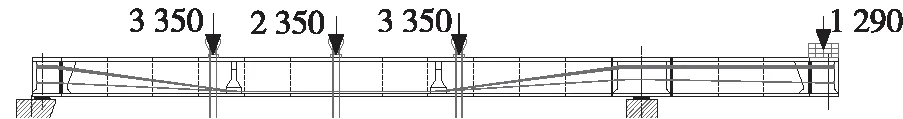

试验梁的构造如图1所示,主跨的节段划分、截面尺寸、预应力钢束线形、转向块位置等均与实际桥梁结构相同。主跨共14个预制节段,总长39.9 m,包括2个1.9 m的墩顶节段,12个3 m长的标准节段和转向块段,2道0.1 m的湿接缝。中跨配置8束型号和线形均与实桥相同的体外预应力。

1/3跨结构的长度为12.9 m,包括1榀1.9 m长的墩顶节段、1道0.1 m长的湿接缝、2榀3 m长的标准节段、1榀3 m长的加强节段和1榀1.9 m长的端支点锚固节段。悬臂段的钢束设计采用8束直束设计,每束钢绞线型号与实桥一致。

(a) 立面布置

(b) 支点断面 (c) 跨中断面

2.2 下部结构与基础设计

由于试验加载吨位极大,因此对试验梁的基础要求极高,基础的承载能力和实桥基础属于同一量级。如为本试验专门设计并建造下部结构和基础,其费用高昂,经济性极差。考虑本试验的主跨尺寸与实桥相同,以此在试验设计中充分利用实体工程下部结构,以降低试验造价。

试验边支点和中支点的基础均采用实桥桩基,为了保障极限加载不对桩基造成破坏,在原设计的基础上对桩长和配筋进行了适当加强。通过在桩基顶部设置临时异型短立柱作为试验梁基础,在试验完成后对异型短立柱进行拆除,桩基可直接用作实体工程的桥梁桩基。悬臂端部位置的基础设计为扩大基础,为悬臂端部的荷载调整提供反力支撑。

2.3 施工过程模拟

为确保试验梁与芜湖二桥实桥的真实状态完全一致,完成节段拼装施工工艺检验,对试验梁的拼装过程进行模拟。拼装工艺模拟下行式桥机架设工艺,模拟过程如下:

1) 在试验梁腹板下方位置浇筑拼装台座,模拟下行式架桥机主桁架。在台座满足强度要求后,将所有试验节段均搁置在拼装台座,待沉降稳定后再逐段拼装。2) 在梁底设置三向千斤顶作为节段空间姿态调整措施,各预制节段拼接的空间姿态按照短线预制拼装工艺的控制要求确定。3) 节段间接缝采用胶接缝,胶黏剂与实体工程相同。

3 试验加载与测试设计

3.1 试验加载系统设计

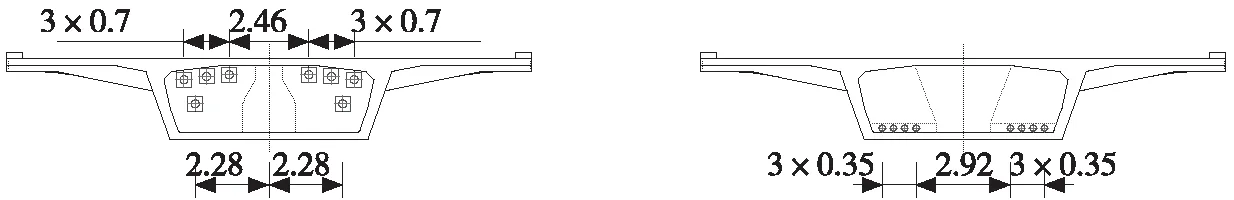

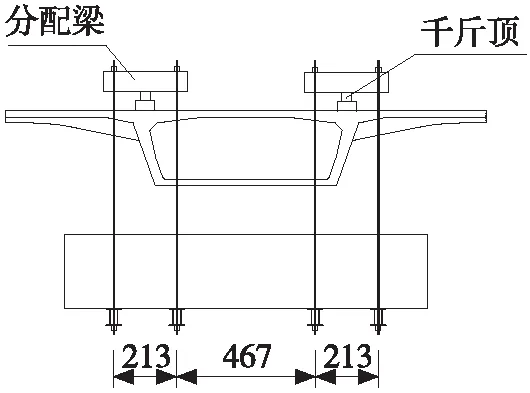

1) 主跨加载。主跨加载系统选用了预埋地锚加载系统。该加载系统分别在跨中和两侧转向块处设置3个加载点,如图2所示。各加载点横向布置2台联动千斤顶,每台千斤顶的分配梁通过4根直径50 mm的精轧螺纹拉杆与地锚连接。千斤顶设置于桥面上,千斤顶加载过程中产生的反力由混凝土地锚自重平衡,如图3所示。

单位:m

单位:cm

2) 配跨加载。对于配跨悬臂端部的配载调整通过梁底设置千斤顶和顶部加载实现。由千斤顶提供向上荷载,由端部配载提供向下荷载,实现端部荷载灵活调整。

3) 桥面板抗裂加载。采用车辆加载,利用履带吊将加载车辆吊至试验梁桥面,试验车辆采用双后轴重各140 kN、前轴重量60 kN、横向轮距为1.8 m的自卸车。试验共使用3辆加载车,车内堆放沙袋,上桥前对每辆试验车的总重及轴重进行称重与记录。称重后对沙袋进行编号,卸除沙袋后空车吊至桥面,再按照编号将沙袋装车,使其轴重分布与称重状态基本相同。

3.2 试验测试系统设计

1) 测试系统设计原则。根据试验方案设计要求,测试系统需同时满足位移、应变、体外束应力、体外束相对变位、裂缝等内容。因此测试系统设计时,既要满足各不同指标自身测量的稳定性,又要考虑不同指标之间的测量协调性,确保在试验过程中各指标能够快速准确地完成试验数据的采集与记录。选用的测试元件可集中在测试区域完成,降低试验安全风险。

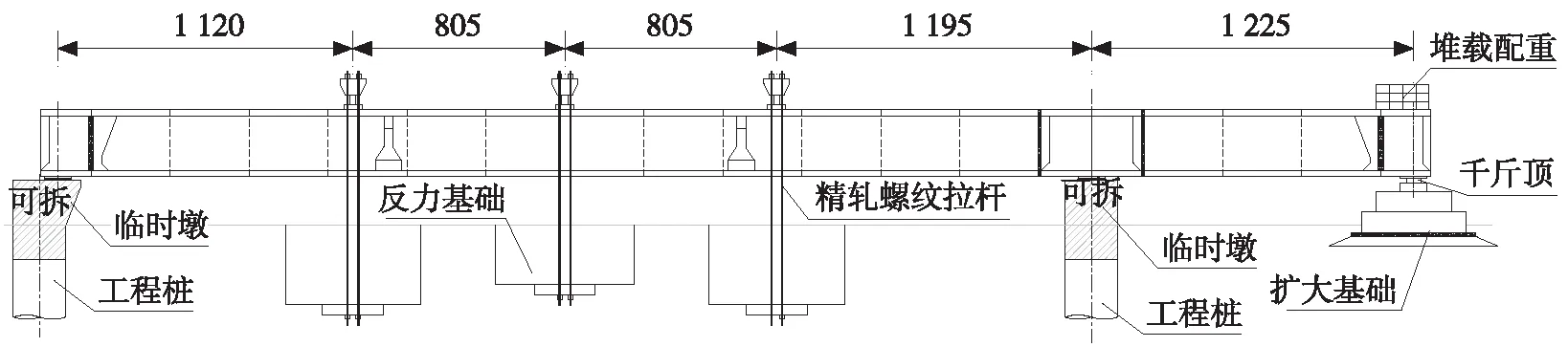

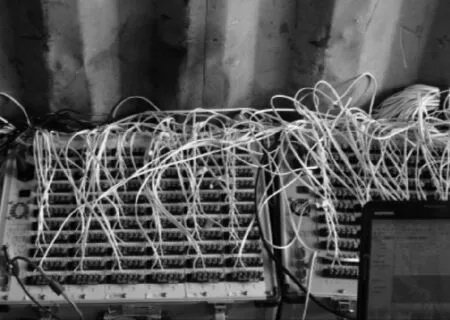

2) 位移测试。位移测试系统采用电子位移计,如图4(a)所示,并对关键断面采用精密水准仪进行校核。

3) 应变测试。采用电阻应变片进行采集,如图4(b)所示,并在关键位置采用振弦式应变计进行校核。

4) 预应力测试。采用单根钢绞线磁通量传感器进行测量,并采用整束磁通量传感器进行校核测量,如图4(c)所示。

5) 裂缝观测。采用裂缝观测仪观测,裂缝持续开展后采用标尺配合图像识别进行测量。

(a) 相对位移测试

(b) 应变测试系统

(c) 体外束索力测试

4 试验加载工况优选与设计

4.1 工艺验证与成桥状态测试

1) 预制工艺验证。对试验节段的预制生产工艺进行总结和分析,以形成完善的预制生产工艺流程;对预制节段在拆模和存梁期的节段变形进行测试,提出合理的拆模时间要求。

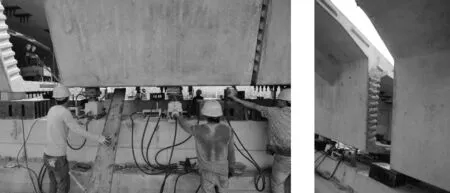

2) 拼装工艺验证。对拼装过程中节段的拼接定位精度和胶接缝的质量与工艺进行测试与总结;对临时预应力张拉的可靠性进行验证,检验环氧胶能否均匀挤出,缝宽是否均匀,如图5所示;对预应力张拉过程进行体外束的应力变化及结构总体响应进行测试,为控制张拉应力提出合理修正。

3) 成桥状态测试。对成桥状态下箱梁的剪力滞特性、压应力储备、体外束的永存应力及锚固横梁的抗裂性能等结构主要性能指标进行测试。

图5 节段拼装工艺验证

4.2 使用性能测试工况设计

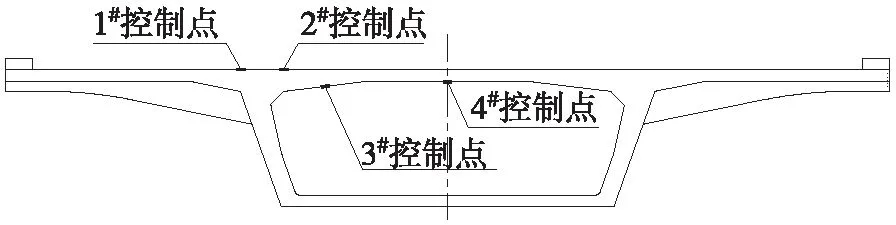

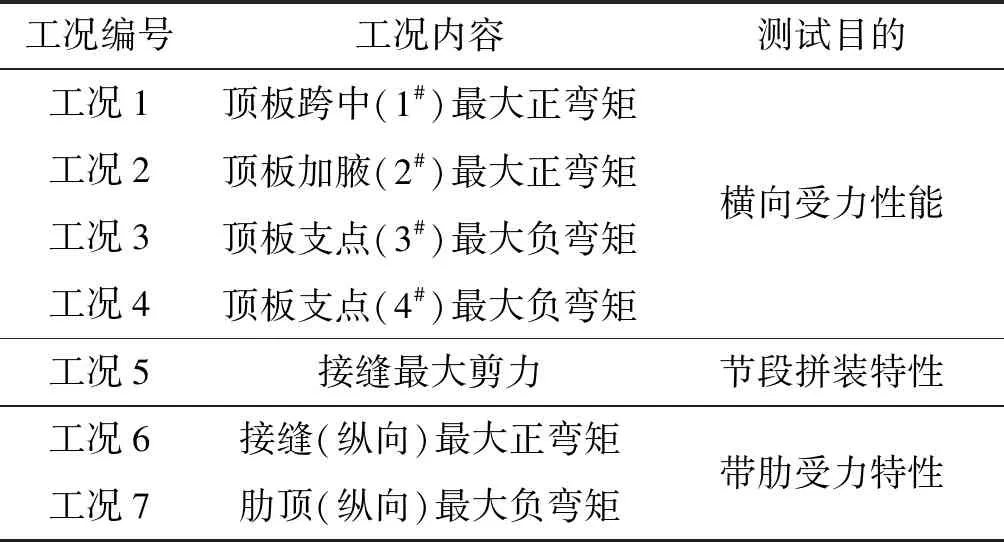

1) 桥面板抗裂性能测试。结合节段拼装特点和带肋受力特性确定了桥面板的横向受力主要由图6所示的4个点控制,对应测试工况如表1所示。为检验拼接缝处是否能够有效传递车轮荷载的剪力效应,进行工况5测试。为测试带肋工作特性,对工况6、工况7进行测试。

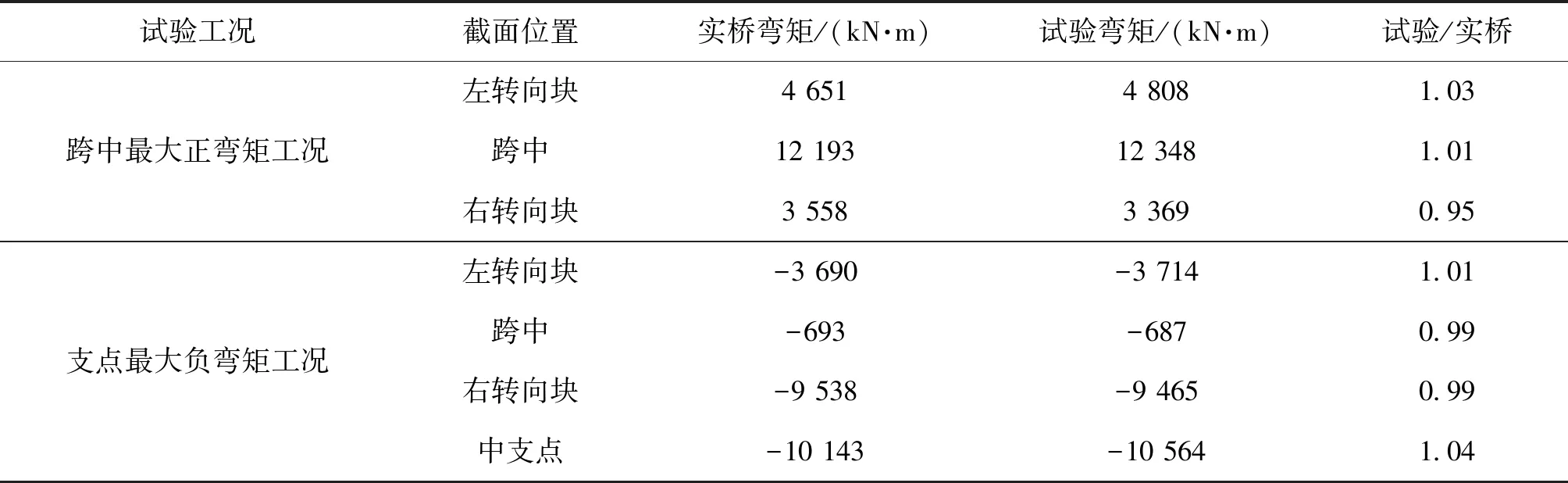

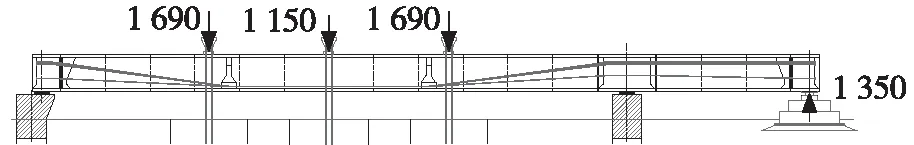

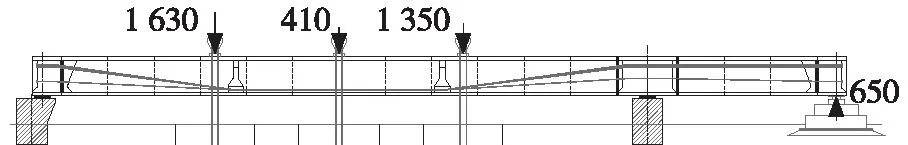

2) 纵向使用性能测试。该测试包括跨中最大正弯矩、支点最大负弯矩和最大偏载工况。试验设计中分别对这3种控制工况进行模拟测试,以控制断面内力相同为原则确定试验加载力值。各工况关键断面处试验弯矩与实桥弯矩的对比如表2所示,对应试验荷载布置如图7所示。

图6 横向抗裂性能测试控制点

工况编号工况内容测试目的工况1工况2工况3工况4顶板跨中(1#)最大正弯矩顶板加腋(2#)最大正弯矩顶板支点(3#)最大负弯矩顶板支点(4#)最大负弯矩横向受力性能工况5接缝最大剪力节段拼装特性工况6工况7接缝(纵向)最大正弯矩肋顶(纵向)最大负弯矩带肋受力特性

表2 各试验工况内力对比

(a) 跨中最大正弯矩工况

(b) 支点最大负弯矩工况

(c) 跨中最大扭矩工况

4.3 承载能力极限工况设计

1) 关键问题。一般而言,极限工况需对结构进行破坏性加载,只能针对结构体系中某个关键截面在极限状态下承载能力进行测试。但对于连续梁的结构既需要考虑跨中断面的承载能力,还需要考虑支点断面的承载能力,如何兼顾2个关键断面的性能是试验设计的关键。

2) 最大负弯矩极限工况测试。由于本桥采用逐跨拼装施工,结构的支点负弯矩极限设计值较小,支点截面的承载能力安全储备相对较高,故在试验中可对支点负弯矩只进行验证性检验,不做破坏性加载。支点负弯矩极限工况的设计最大负弯矩及试验加载最大负弯矩均为-38 331 kN·m,该工况的试验荷载布置如图8所示。

单位:kN

3) 最大正弯矩极限加载测试。对跨中截面的最大正弯矩极限承载能力进行破坏性试验,测试结构跨中断面的极限承载能力。在跨中极限正弯矩加载过程中,先加载至设计最大正弯矩86 941 kN·m,后持续加载,直至结构破坏。

通过以上承载能力极限状态测试工况的设计,利用同一个试验模型既检验了支点断面和跨中断面的设计极限承载能力的安全性,又能对该结构的真实极限承载能力进行测试,同时满足了经济性和试验全面性的要求。

5 结论与体会

以芜湖长江公路二桥节段拼装连续梁桥为依托开展了足尺模型试验方案设计研究,通过本次试验方案的设计,得出以下结论:

1) 采用“1+1/3”跨的试验梁设计方法,可通过悬臂端的合理配置,较全面地检验连续梁的特性,既能实现试验的完备性,同时也具有良好的经济性。

2) 采用工程实体桩基加强设计,并配置可拆除临时扩大立柱为模型试验提供可靠的下部支撑,在极限承载能力试验结束后工程桩基仍可继续为实体工程所用。

3) 试验加载通过主跨3点加载配合悬臂配载调整,能很好地模拟梁体在实际使用过程中的内力状态;通过预设地锚提供加载反力,以液压千斤顶作为加载施加的控制系统,既能降低加载风险,又能有效控制荷载精度。

4) 本文设计的试验方案能够系统检验全体外预应力节段梁施工工艺的可靠性,校核设计模式和计算假定的合理性和准确性,检验结构使用状态的适用性和极限的安全性,满足试验目的的要求。

5) 采用“1+1/3”跨结构虽然能够较好地检验各截面的极限承载能力,但这种试验模型无法完全准确模拟在极限过程中截面刚度变化引起的内力重分配规律,只能结合有限元计算结果调整加载力进行模拟。

6) 研究结果指导了芜湖长江公路二桥全体外预应力节段拼装箱梁桥的足尺模型试验的开展,也为同类试验的设计提供了借鉴,通过调整悬臂端荷载模拟支点负弯矩的设计思路,可推广应用于其他连续梁试验中。