高速公路预制T梁混凝土密实性控制实践研究

郑 熙,方修春,冉成捷,罗华平

(1.重庆高速公路集团有限公司,重庆 401121; 2.重庆雷萨科技有限公司,重庆 400062;3.四川公路桥梁建设集团有限公司,成都 610041)

预制T梁混凝土时气泡和密实性问题在施工中时常发生,尤其是在T梁腹板及马蹄位置更易出现。目前国内外高速公路项目建设施工中解决方式多采用以下措施:1) 调整施工工艺(如加强振捣、改善养生条件等);2) 调整混凝土配合比;3) 改善水泥、砂石等原材料本身性能指标。但以上措施较复杂且投入高,解决问题的时间周期较长,影响项目建设的时间和成本,因此需找到一种相对便捷且成本增加不多的方法。通过在重庆城开高速公路上的反复研究实践,找到了T梁预制过程中气泡产生并导致混凝土不密实的基本原理后,初步探索出通过调整外加剂性能,并配合使用脱模剂的方案来解决这一问题,既可减少成本投入,又能在较短时间内取得明显成效。

1 工程概况

重庆城口(陕渝界)至开州的高速公路是国家高速G69(银川至百色)的重要路段,双向4车道,设计行车速度80 km/h,线路全长128.5 km,总概算约234亿元,单公里造价约1.8亿元。桥隧比高达77%,其中桥梁共66座,是重庆在建高速公路中施工难度最大的项目之一。

全线已开工的7个合同段预制T梁共计8 556片,其中40 m长的有4 436片、30 m长的有2 801片、20 m长的有1 319片,T梁混凝土方量约38万m3,T梁混凝土的强度等级为C50。由7个合同段的14个梁场集中预制施工,自建混凝土拌合站供应混凝土。梁体混凝土标号高、数量多,是桥梁结构中主要承重结构,关系桥梁的结构安全和使用功能。

2 T梁密实性现状调查及原因分析

2.1 现状调查

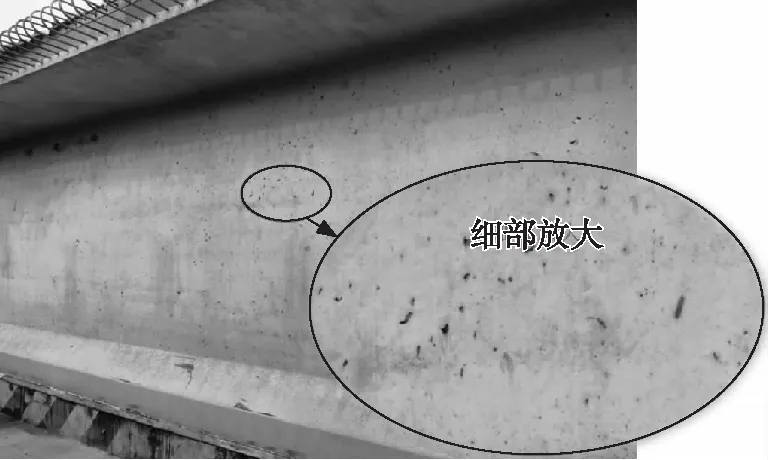

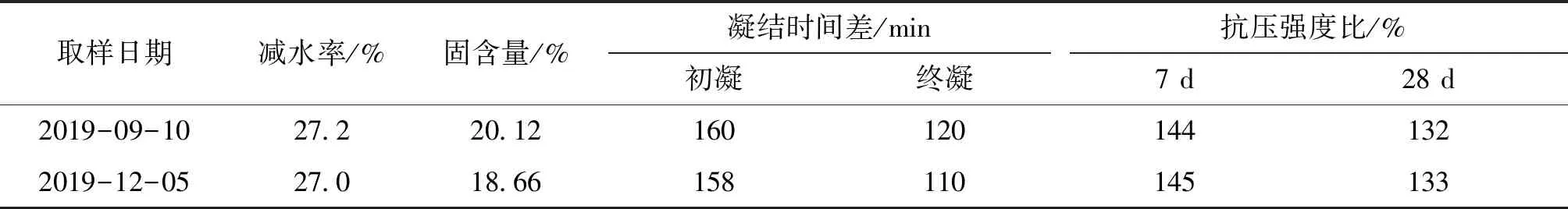

近5年来,随着环保管控越来越严,砂石等地材供应越来越紧,其物理性能指标(级配、细度、含粉量等)、化学性能指标(材质、有害物质含量、MB值等)参差不齐,公路工程又多处于郊野山区,砂石加工行业水平更是整体偏低[1]。T梁混凝土质量控制是高速公路建设中一大管理难点。城开高速公路业主、监理、施工单位对T梁施工质量进行全面排查,发现部分T梁混凝土外观差、气泡多,特别是11月份进入冬季以来,气温降低使得气泡越发密集。T梁外观见图1。

图1 气泡密集的T梁外观(11月浇筑)

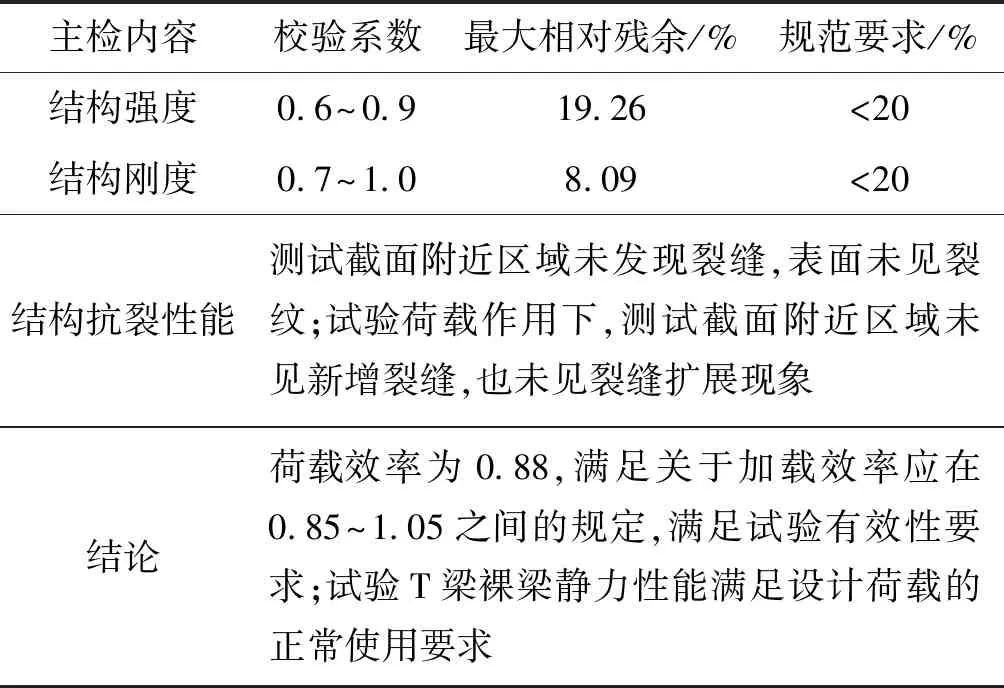

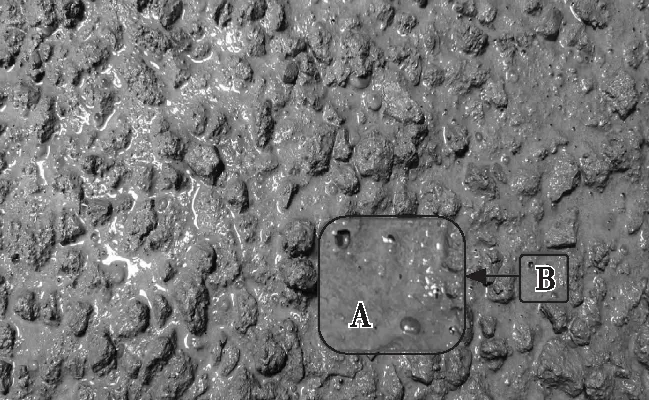

为核查梁体混凝土内部的密实性,对T梁进行了钻芯检测,发现其内部混凝土气泡也较密集,见图2,并随机抽取2片T梁进行静载试验[2],以确认该批次T梁的结构力学安全性。裸梁静载试验结果见表1。

图2 T梁钻芯

表1 裸梁静载试验结果

由表1可知,梁体承载力满足规范要求,但T梁混凝土表观气泡多、内部空隙大,后期会因气蚀、水蚀引起混凝土碳化加深、剥落,甚至出现结构物提前破坏、失效的风险[3],将影响桥梁结构耐久性,须快速找到并行之有效的消减这种密实性缺陷的办法。

2.2 密实性原因分析

经初步分析,引起T梁混凝土密实性问题的原因[4]大致为以下5个方面:

1) 配合比设计不当。砂子细度、级配选用不当、石子级配断档及砂、石掺配比例不合理,致使混凝土孔隙率高、密实性差、气泡多[5]。

2) 原材料指标问题。水泥、砂石、外加剂等某些技术参数不达标或超标。

3) 施工工艺。施工振捣不到位,欠振、漏振、过振;模板表面粗糙、不平滑[5]。

4) 混凝土黏度过大。T梁混凝土的水胶比普遍较低,黏度过大,气泡难以溢出。

5) 气候温度变化。

2.3 筛查及确定影响主因

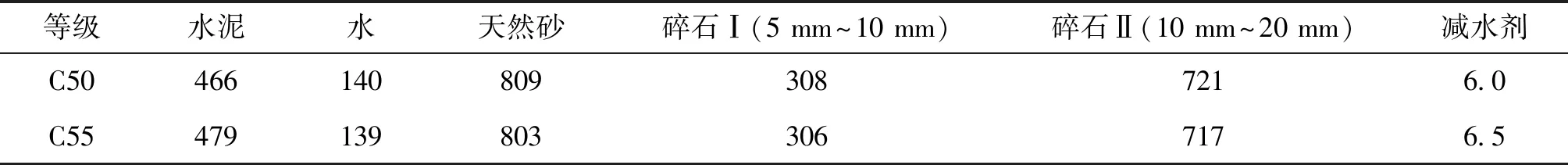

1) 配合比检查。 混凝土主材见表2,报验配合比和施工配合比分别见表3、表4。

表2 混凝土主材

表3 报验配合比 kg/m3

表4 施工配合比 kg/m3

从表3、表4可知,砂率提高了2%、外加剂掺量提高了0.06%,大小石子掺配比例从7∶3变为 8∶2。施工中由于增大了砂子的细度,因此提高了砂率,降低了小石子用量,以改善混凝土的包裹性,同时砂率提高需增加外加剂用量以保证混凝土流动性。施工配合比上的这些调整符合GB 50164—2011《混凝土质量控制》的相关规定,故施工配合比是合理的。

2) 混凝土主材检查

采用排除法对混凝土各主材进行检查。

(1) 外加剂性能

外加剂RS-2的性能见表5。

表5 外加剂RS-2主要性能指标

在实验室对2个批次外加剂的混凝土工作性能进行平行对比试验,结果见表6。

表6 平行对比试验的混凝土工作性能

从表5、表6可看出,2个批次的外加剂性能是一致的:1) RS-2外加剂减水率没有变化;2) 表5的抗压强度比对比和表6的含气量对比,都表征出外加剂引气性能没有发生变化,数据波动在GB 8076—2008《混凝土外加剂》规定范围内。可排除因外加剂减水性能、引气性能变化引起T梁气泡、密实性问题的可能性。

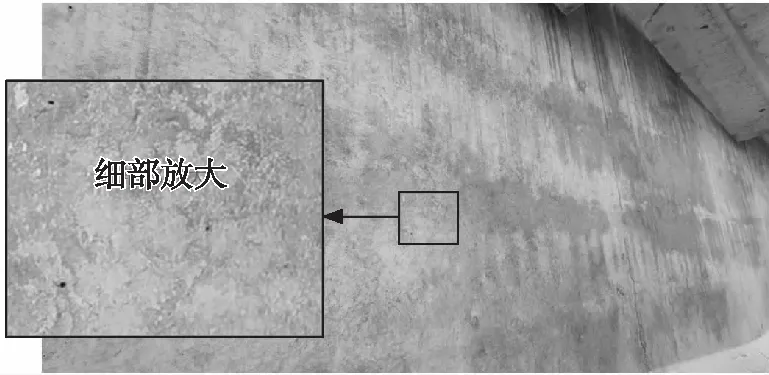

新拌混凝土状态见图3。由图3可以看出,混凝土含气量不高(实测含气量为2.2%),但表面泛出的气泡多,气泡表面张力大、难破裂,部分气泡破裂后,混凝土浆体也不能愈合,形成孔洞如框图A所示,其中框图A是相对气泡较少、较小部位B的细部放大。

图3 T梁新拌混凝土状态

Fig.3 Fresh concrete status of T-beam

(2) 水泥性能

水泥采用重庆梁平某公司生产的P·O 42.5水泥,性能指标见表7。

表7 水泥性能指标

水泥引起混凝土气泡问题的可能原因有[7]:①碱含量过高;②水泥助磨剂表面活性过大;③水泥细度过小。这3点都会造成混凝土需水量剧增、流变性能变差。由表7可知:水泥的碱含量有较大提高(一般水泥碱含量0.6%左右),且比表面积增大,细度降低。经调查,水泥厂家从11月开始更改冬季配方。一般水泥厂家为提高冬季水泥的早期强度,多通过降低水泥的细度及提高碱含量来实现。

(3) 天然砂技术指标

天然砂的技术指标变化对混凝土性能影响主要表现在需水量和包裹性上,2个批次的技术指标见表8。

表8 天然砂的技术指标

砂子的MB值、压碎值、吸水率的增大是减水剂掺量剧增的重要因素之一[8]。砂子的细度和级配变化也会对混凝土的流动性能和孔隙率产生影响,但因砂子细度大、级配不良所产生的气泡是物理形态、易破的,气泡破裂后,混凝土浆体能较快愈合,不会形成孔洞。

由表5~表8的数据可知,对混凝土性能影响较大的砂、外加剂材料的大部分性能、技术指标都在其相关规范要求内,变化较大的是水泥的碱含量指标,从1.96%增加到3.24%,碱含量增加了65%。根据阎培渝等[9]的研究表明:水泥中碱含量过高抑制了水化初期钙矾石的生成,过渡性水化产物钾石膏生成量增加,尤其是低C3A含量的水泥浆体中迅速出现大量板状钾石膏晶体,导致其流变性能急剧下降。据此,该项目预制T梁表观气泡陡然剧增、内部不密实的主因是水泥碱含量增高所致。其影响机理为:水泥碱含量的增高,致使水泥浆体的流变性能变差,混凝土在生产、流动、振捣的过程中,裹入的气体受拌和水、水泥颗粒的摩擦,产生表面张力较大的气泡,因水泥浆体的流变性能差,水泥浆体不易排挤出其中裹入的气泡,致使混凝土内部孔洞多、不密实[10];与模板接触的混凝土表面,内部气泡受振捣后向模板聚集,因水泥浆体的流变性差,受振破裂后,水泥浆体不易愈合,形成密集的孔洞、气泡[11]。另外,进入冬季,气温降低会降低水化进程[12],并使脱模油的黏度变大,使气泡难以溢出,更易造成气泡在模板聚集。

3 解决方案及实施效果

3.1 制定方案

因水泥市场地位及变更水泥配方周期较长,特别是水泥的性能检测指标依据规范GB 175—2007《通用硅酸盐水泥》对水泥碱含量这个指标又没有提出具体限制;砂子属于资源性地材,可选择性小。从经济性上考量,需尽快恢复正常生产,就得短、平、快地解决这种因水泥流变性能差而造成的混凝土气泡多、密实性差的问题,在尽可能保持现有工艺前提下,提出了从外加剂和脱模介质2方面进行调整的方案,主要措施如下:

1) 调整外加剂,以适应当前材料性能变化。通过外加剂来消泡、引气[13],以改善T梁混凝土的流变性能。消泡使有害、多害气泡数量减少、气泡表面张力减小;引气是引入小粒径的无害气泡,使混凝土流动性能更好。

2) 优化砂、石级配[14],以降低混凝土的孔隙率。

3) 比较不同脱模介质(脱模剂和机油)对气泡消除、溢出的效果[15]。

3.2 实施情况及效果

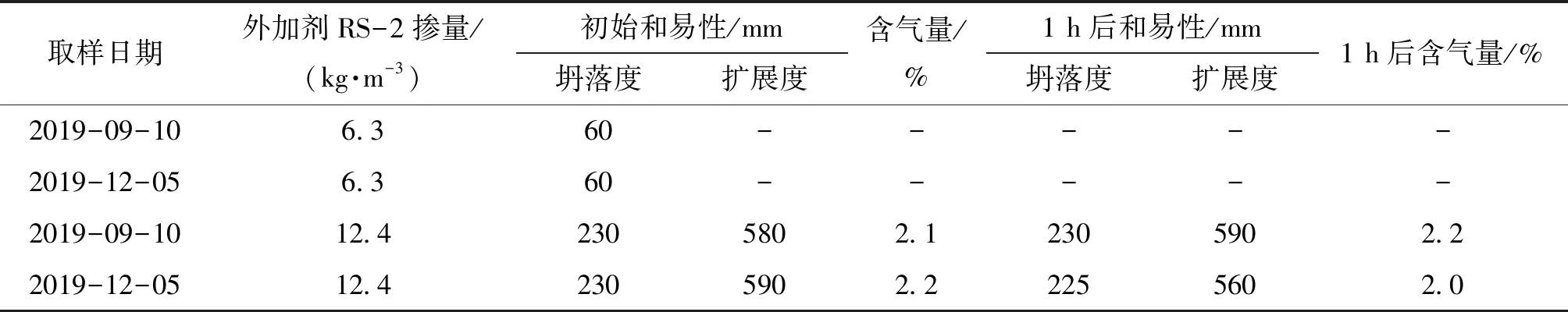

方案调整后的混凝土状态见图4。从图4可知,框图A是气泡相对较多的B部位的细部放大。混凝土表面的气泡少、粒径小、易破裂,整体上流变性能好。

图4 新方案后的混凝土状态

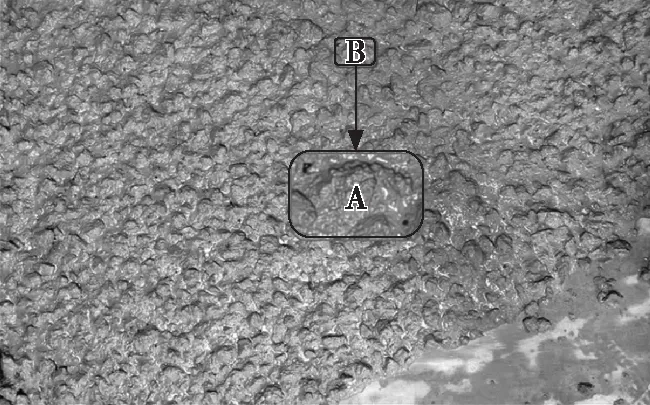

对试验梁的模板分别涂刷脱模剂和机油进行对比,试验梁腹板混凝土表观见图5。由图5(a)可以看出,刷脱模剂后,基本无气泡,只有马蹄部位有些许;由图5(b)可以看出,刷机油,有个别异常不规格的大气孔。试验梁内部混凝土致密、气泡少,钻芯取样见图6。

(a) 浇筑模板使用脱模剂

(b) 浇筑模板使用机油

图6 试验梁钻芯

综上,通过外加剂消泡、引气能改善混凝土的流变性能,消减了T梁混凝土的内部气泡;在低温下使用机油,混凝土表面易形成油泡、水泡,但使用脱模剂能大大改善混凝土表观。

按照调整后的方案进行实体梁浇筑,其表面光洁、致密,基本无气孔,见图7。

图7 新方案后T梁外观

4 结束语

通过以上研究,得出以下结论:

1) 研究和实践表明,高碱含量的水泥通过影响混凝土的流变性能,从而引起T梁表观多泡、内部不密实的问题。

2) 通过优化调整外加剂的性能,能消减部分砂、石级配不良引起的孔隙率,改善了因水泥流变性能差引起的表观气泡、内部密实性问题。

3) 在冬季使用脱模剂可防止因温度降低致使油品变稠而出现的混凝土表观油泡、水泡问题,减少T梁表观气泡,延缓有害物质对T梁的渗透。

4) 重庆城开高速通过对原材料的调查、选用,对配合比设计比选和研究,并反复试验和实践,找出了混凝土气泡产生的根源,并提出了有效的解决措施,从本源上提高了工程的施工质量,提高了经济效益,节约了社会成本。