小浪底库区黄河特大桥永久钢护筒沉放施工技术

丁玉春,高 波

(江苏省交通工程集团有限公司,江苏 镇江 212100)

1 工程概况

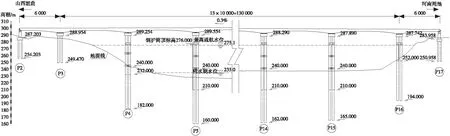

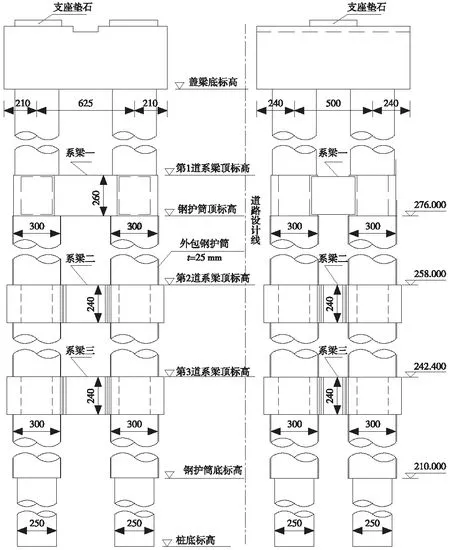

垣渑高速南村黄河特大桥位于小浪底库区,距小浪底坝址60.75 km(距三门峡坝址69.35 km),主桥上部为(60+13×100+60) m预应力混凝土刚构-连续箱梁,下部采用桩柱一体式结构,主桥桥型布置如图1所示。半幅桥每主墩4根直径2.5 m桩基础,横桥向桩间距为6.25 m,顺桥向间距为5.0 m。墩柱直径为3.0 m,每墩柱与各桩基中心对应,墩身设置多道系梁。主桥P4~P15每墩设置8个内径3.0 m,壁厚25 mm,长度一般在66 m以上(重量120 t以上)的Q345C永久钢护筒,主桥下部结构如图2所示。

1.1 地形地貌

桥址位于南村乡北约1 000 m处,处于涧河与黄河交汇处的西部河谷区,涧河河谷与黄河河谷呈宽“U”型,地面高程207 m~305 m,河谷宽950 m左右。桥址区具有典型的河流地貌,进一步细分为河床、低漫滩、高漫滩、阶地、丘陵5种微地貌单元。

1.2 水文与地质条件

桥址区横穿黄河,地表水为常年性流水,旱季流量小,汛期流量增大;枯水期水位标高在235 m左右。据收集水文资料及现场调查,丰水期最高蓄水位达275 m。

(a) 主桥立面

(b) 主桥平面

(a) 横桥向 (b) 纵桥向

桥址区地貌单元属河谷阶地,场地稳定性较好,地基稳定性较差。主河槽土层自上而下依次为:粉土、卵石、细砂、粉质黏土。其中饱和粉土、细砂具有液化性,地基液化等级为轻微-严重;卵石分布于河床、河漫滩及Ⅰ级阶地,揭露厚度为1.1 m~10.2 m,一般粒径30 mm~50 mm,最大粒径150 mm,其中粒径大于20 mm颗粒约占总质量70%,充填细砂,饱和,稍密。

1.3 施工特点

1) 黄河小浪底库区为季节性流水,水位起伏较大(常年水位变化高达40 m),季节性明显。钢护筒入土穿过粉土、卵石、细砂、粉质黏土,最深达35 m,其中局部地区卵石层厚度超过10 m。

2) 钢护筒直径大,内径为3 m;自重超重,最重为130 t;长度超长,护筒最长70 m;起吊、运输、沉放等环节存在较多困难。

3) 沉放精度要求高。永久钢护筒不但是成桩施工的维护结构,而且还参与受力,这就要求钢护筒具有较高精度。本工程钢护筒允许偏差:中心偏位小于5 cm、倾斜度不大于1/220;较JTG/T 50—2011《公路桥涵施工技术规范》[1]规定的“平面偏差小于5 cm、倾斜度不大于1/100”精度更严。

4) 小浪底库区施工防洪和水资源保护要求高,且库区与外面水域不通航,施工组织难度大。

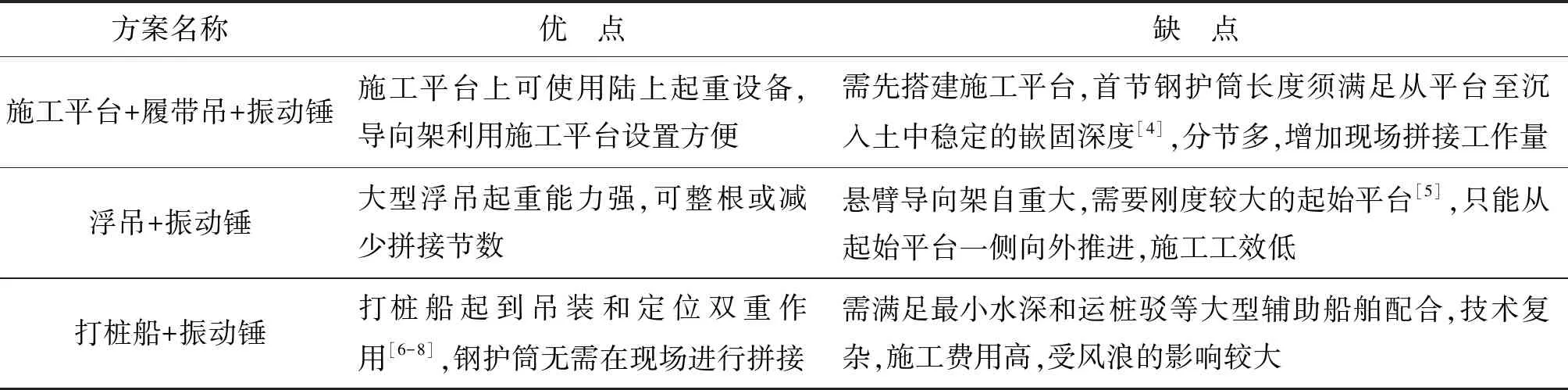

2 施工方案比选

钢护筒沉放施工是水上钻孔灌注桩施工的一道关键工序[2],目前超长大直径钢护筒的沉放施工,通常有3种方案,即“施工平台+履带吊+振动锤”分节沉放法、“浮吊+振动锤”吊放下沉法、“打桩船+振动锤”直接施沉法[3],方案比选见表1。

表1 施工方案比选

本工程平台至漫滩河床高差约35 m,根据地勘资料,河床表层为15 m的淤泥层,首节钢护筒稳定还需入土5 m,这样首节钢护筒长度约55 m,其重量将达100 t以上,需要300 t履带吊才能满足,不考虑吊重,履带吊本身自重就很大,对栈桥、平台的承载力要求太高,且该项目栈桥较长、平台数量较多,按方案1实施不经济。施工水域为小浪底库区与外界不通航,大型浮吊或打桩船无法进场,再加上枯水季节部分段落的河床露出水面,施工受到限制,不能连续施工,方案2和方案3不可行。

鉴于现有大型钢护筒的施工方法,无法适用于黄河小浪底库区特定水域,因此需要创新一种适用于季节性水位变化大、与外界不通航库区的大型钢护筒施工方法。

3 新方案施工工艺

3.1 施工准备

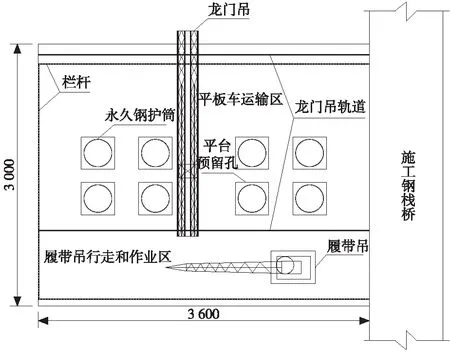

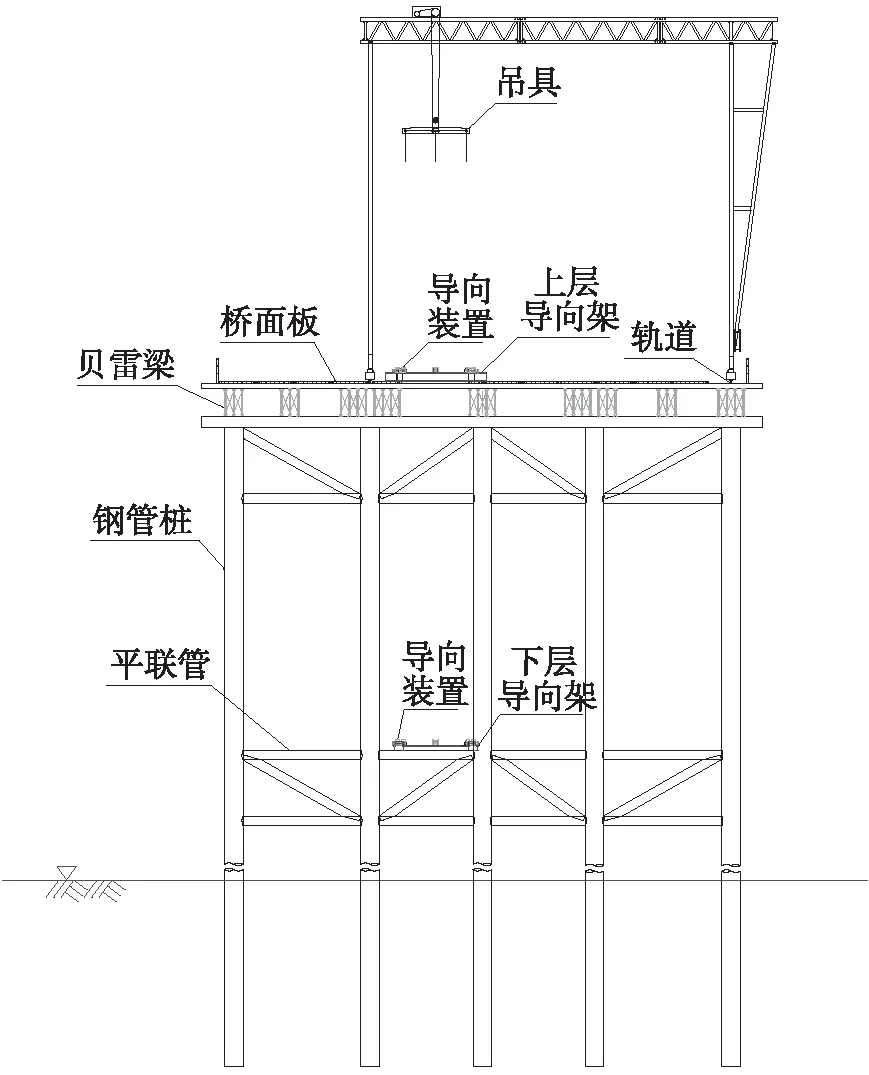

1) 钻孔平台搭建。按照桩基施工需搭建钻孔平台,平面布置如图3所示。南村黄河特大桥钻孔平台紧靠栈桥设置,平台平面尺寸36 m×30 m,顶面标高277.4 m,在河床以上35 m~45 m。平台采用Φ1 000 mm×14 mm钢管桩直接打入河床,钢管桩之间采用Φ500×8 mm钢管焊接设置双层横向联系,钢管桩顶采用HM58.8 cm×30 cm型钢作为贝雷梁的承重梁;贝雷梁上放置75 cm间距的I25 cm工字钢作横向分配梁,其上铺设定型桥面板。平台预留孔尺寸应方便施工,并保证平台能可靠地承受施工荷载,一般比钢护筒外径大40 cm~50 cm。

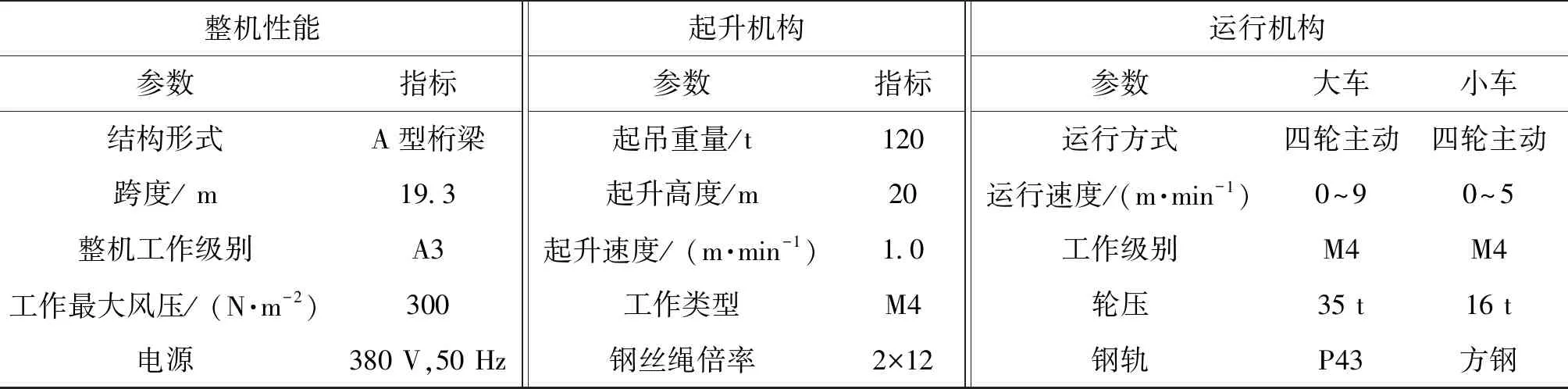

2) 龙门吊配置。龙门吊起吊重量应考虑钢护筒在河床着床稳定前能吊起接长后的钢护筒,龙门吊起吊高度应尽量减少钢护筒现场竖向对接的次数,所对应的分节钢护筒长度能够正常起吊,南村黄河特大桥现场龙门吊主要技术参数见表2。

单位:cm

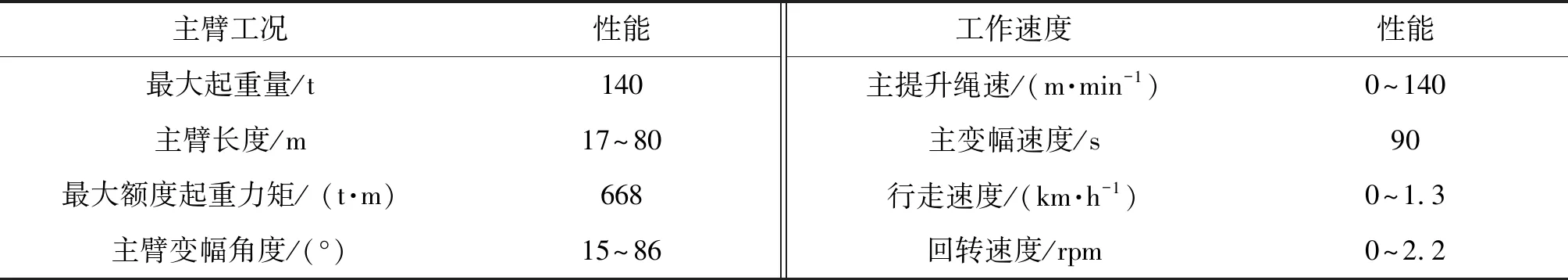

3) 履带吊配置。履带吊性能考虑能提起振动锤和控制钢护筒振动下沉,以及协助龙门吊起吊分节钢护筒,南村黄河特大桥现场履带吊主要技术参数见表3。

3.2 钢护筒加工

根据拟定的龙门吊高度优化钢护筒分节长度,分节长度宜12 m~15 m,具体以加工、运输、吊装方便,同时兼顾尽量减少钢板材料的浪费和现场接头数量为原则,南村黄河特大桥现场钢护筒分节长度13 m/节。首节钢护筒底口外侧加焊一圈高约50 cm的钢板箍,增强钢护筒底口刚度使进入卵石层时不发生卷口、变形,钢护筒底口及加焊钢板箍均开坡口,便于切割土体下沉。

表2 龙门吊主要技术参数

表3 履带吊主要技术参数

为防止钢护筒在加工、运输和吊装过程中变形,每节钢护筒的两端及吊点处设置“米”字形支撑[9]。钢护筒端部按对接需要加工坡口以便焊接接长,钢护筒转运前焊接相应配属附件如吊耳等,钢护筒上的吊耳设置如图4所示。

图4 分节钢护筒吊耳设置

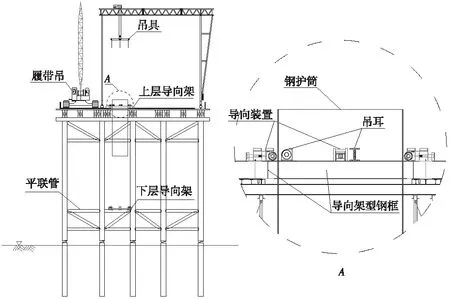

3.3 导向架设置

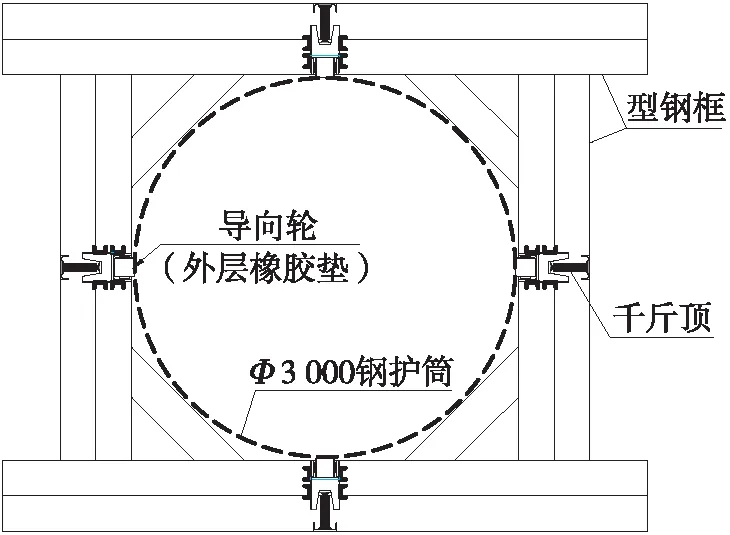

根据钻孔平台的结构特点及施工便利性[10],导向架采用“井”字形型钢框,内侧长宽尺寸略大于护筒外径8 cm~10 cm为宜[11],如图5所示。

上层导向架的型钢框直接支撑在平台顶面的定型桥面板上,承受接长钢护筒的竖向荷载并传递给平台,下层导向架型钢框固定在平台钢管桩的平联管上。为更好地控制永久钢护筒平面位置和倾斜度,在现场条件许可情况下,2层导向架之间的间距宜尽量大一些[12]。每层导向架上设4个外层橡胶垫导向轮(内层为钢轮,外层为聚氨酯包胶),如图6所示。每个导向轮对应1个千斤顶,沉放精度通过双层导向架上的千斤顶控制导向轮来实现[11]。

图5 导向架平面示意

Fig.5 Plane of guide frame

图6 外层橡胶垫的导向轮装置

3.4 测量定位

上层导向架用全站仪进行测量控制,使导向架中心准确定位于桩位设计中心,下层“井”字形结构安装由上层导向架垂球法吊线定位[10],且确保上、下“井”字形框架水平方向稳固,上、下方向竖直[13],如图7所示。测量定位后将上层导向架与平台桥面板、下层导向架与钢管桩的平联管焊接固定。

图7 上、下层导向架设置

3.5 首节钢护筒吊放

平板车将永久钢护筒运到平台的龙门吊下,为保证钢护筒不变形,起吊时采用三点吊[14],即龙门吊吊钢护筒顶2个吊耳+履带吊吊钢护筒底一个吊耳,如图8所示。

图8 分节钢护筒三点吊

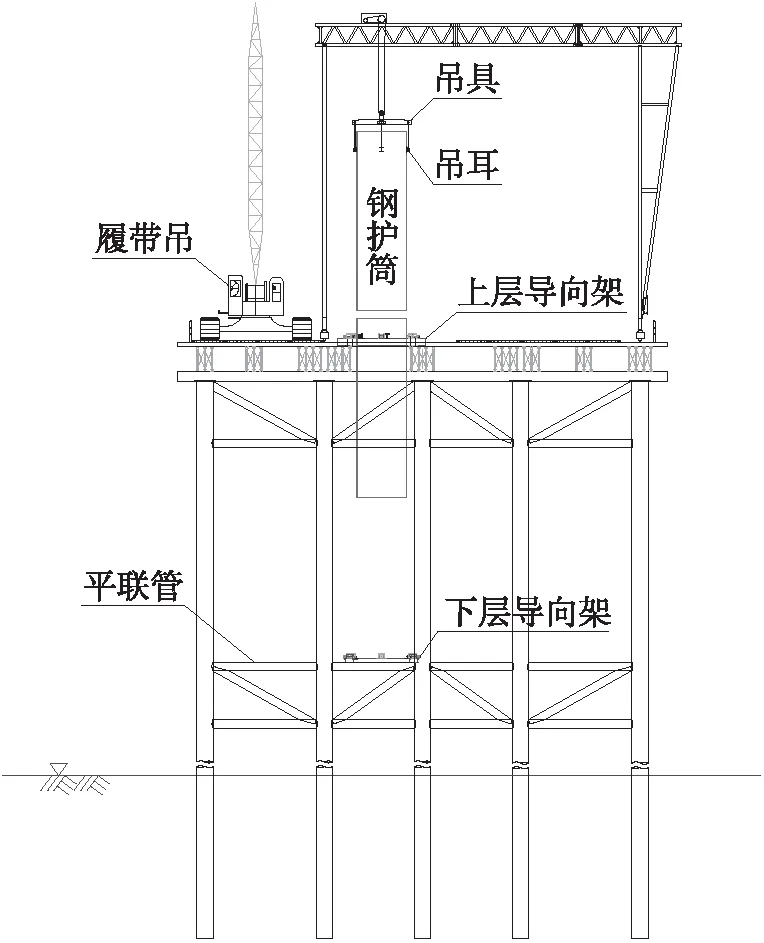

钢护筒吊起后,平板车返回至加工点转运下一节,龙门吊继续提升,同时履带吊钩下落,实现钢护筒由水平变竖直,拆除钢护筒底部的吊点和底口“米”字形支撑。龙门吊吊起钢护筒竖向穿过上层导向架,下放至首节钢护筒顶部吊耳支撑在上层导向架的型钢框上,如图9所示。吊耳避开导向装置支撑在上层导向架型钢框上,如吊耳位置有偏差,可采用钢板支垫吊耳或另在钢护筒上焊反向牛腿支撑在型钢框上,使钢护筒竖直吊挂在导向架的型钢框中。

图9 首节钢护筒吊挂支撑在上层导向架上

3.6 钢护筒竖向吊挂接长

1) 起吊第2节钢护筒。采用与首节钢护筒相同的方法,在履带吊的配合下龙门吊将下一节钢护筒竖直吊起后,与之前吊挂支撑在上层导向架型钢框上的钢护筒竖向对接,如图10所示。

图10 第2节钢护筒竖向对接

2) 钢护筒对接。对接前在原钢护筒顶口设置码板,上节钢护筒倾斜度通过千斤顶调整,接长时,用全站仪监控对接的倾斜度,满足要求后先点焊固定,定型后再正式焊接;采用二氧化碳气体保护焊,接长焊缝采用单边V形坡口,上节的坡口角度采用 45°~55°,下节不开坡口,焊缝等级为一级,在内壁设内衬垫[15],如图11所示。对接后的钢护筒按规范进行接缝处的防腐处理。

图11 钢护筒对接示意

3) 龙门吊吊起接长后的钢护筒(重量大时采用顶部4点吊),割除之前用于吊挂支撑在上层导向架型钢框上的吊耳,并将接长后的钢护筒徐徐下放,如图12所示。龙门吊缓慢松钩下放,至接长后的钢护筒也利用其顶部吊耳吊挂支撑在上层导向架的型钢框上。施工中对吊耳和上层导向架型钢框按最不利工况进行验算,确保施工安全。接长后钢护筒下端处在2层导向架之间时,如遇大风在钢护筒的下端设置临时缆风增强钢护筒的稳定性。

4) 这样一节节接长钢护筒直至最底节(首节)钢护筒到达河床面,选择流速较小、水面较为平静时龙门吊徐徐下放钢护筒至河床面,进入泥面前调节上下层导向架上的千斤顶,控制钢护筒的平面位置及倾斜度。为防钢护筒刚入土时,因河床存在冲刷土质分布不均匀,导致钢护筒产生不均匀下沉,应待钢护筒自重被土层摩阻克服不再下沉后再解钩[16]。

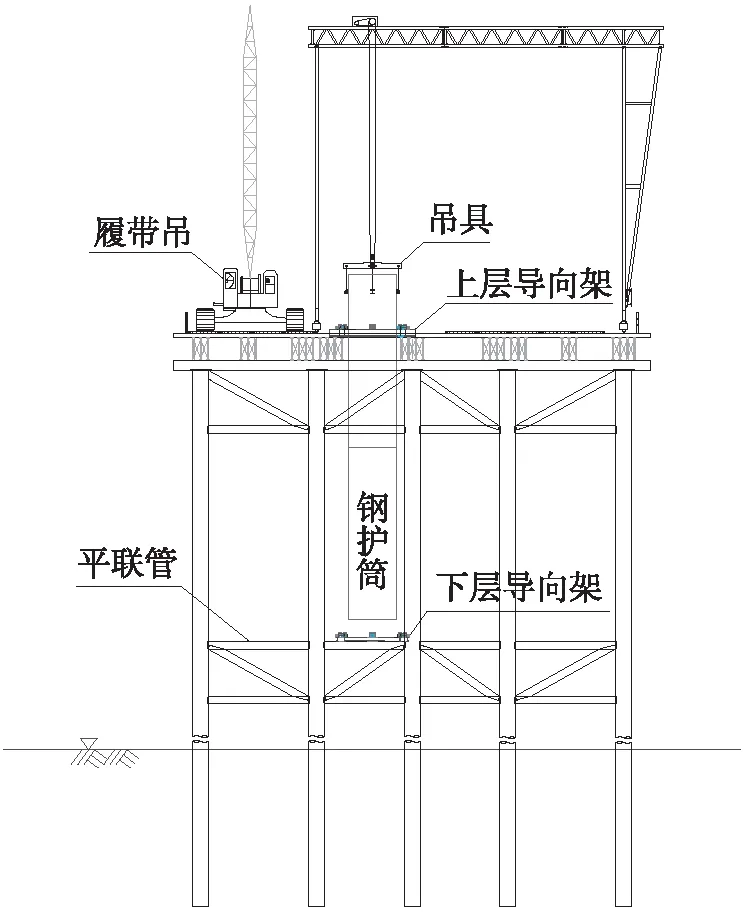

3.7 钢护筒振动下沉

龙门吊移位给下沉设备避让位置,如图13所示。

履带吊提起振动锤,操作振动锤夹钳夹紧钢护筒顶部,如图14所示。放松履带吊与振动锤连接钢丝绳。开启振动锤,先点振下沉,确保钢护筒稳定入土,然后再连续施振下沉,逐渐增加振动频率,钢护筒下沉过程中注意观测导向结构是否有变形,用2台全站仪或经纬仪成90°方向实时监测钢护筒下沉过程中的倾斜度。

图12 龙门吊吊起接长后钢护筒下放

图13 龙门吊移位给下沉设备避让位置

3.8 钢护筒入土稳定后接长

钢护筒入土深度不够时,在沉设至下一节钢护筒接长操作便利的位置,停止振动沉设,吊起下一节钢护筒,与已沉设稳定的钢护筒竖向对接并进行接缝处防腐处理后,再继续沉设施工。

3.9 钢护筒验收、固定

钢护筒沉设到位后,对平面位置和倾斜度进行验收,若水深较大或钢护筒顶至河床距离较大时,钢护筒验收合格后在顶部适当的位置焊接横向联系钢管,增强其整体稳定性,横向联系钢管在桩基施工完成永久钢护筒刚度增大后拆除。

图14 钢护筒振动沉设

4 结束语

南村黄河特大桥全桥96根永久钢护筒自2017年5月开始沉放,同年10月全部结束,平均每墩 15 d/8 根,完工后检测偏位均小于5 cm,倾斜度均小于1/220。该工程实施效果表明,针对库区水位变化大、与外界不通航的特点,采用履带吊配合龙门吊在钻孔平台上将钢护筒分节吊挂接长、分次沉放的工艺能够满足施工精度和进度要求,是一种行之有效的施工方法,为库区水域环境钢护筒施工积累了宝贵经验,可供同类桥梁施工参考。

南村黄河特大桥根据现场条件、工期等实际情况,采用履带吊配合龙门吊沉放永久钢护筒的方法是合理的。应用项目若永久钢护筒沉放数量少或工期不紧,可在平台上采用2台吊车抬吊或设置竖向千斤顶代替龙门吊承担钢护筒重量及下放功能,可节约设备的使用成本。