植物油脂基热塑性高分子合成与应用研究进展

汪钟凯,周江骏,穆世玲,刘伟

(安徽农业大学林学与园林学院,生物质分子工程中心,合肥 230036)

热塑性高分子材料具有良好的可再加工性能。常用的石油基热塑性高分子材料包括聚乙烯、聚丙烯、聚氯乙烯、聚苯乙烯、聚碳酸酯、聚甲基丙烯酸甲酯等。其中聚乙烯(PE)是塑料工业中产量最高的品种,为不透明或半透明、质轻的结晶性塑料,具有优良的耐低温性能、电绝缘性,化学稳定性好,能耐大多数酸碱的侵蚀。聚苯乙烯(PS)是一种无色透明的热塑性塑料,可以发泡制成泡沫塑料,具有良好的缓冲防震和隔热、隔音性能,主要用于包装材料和建筑领域。聚甲基丙烯酸甲酯(PMMA),又被称为亚克力或有机玻璃,是一种具有高透明度的热塑性塑料,常被用作玻璃的替代材料。产量巨大的热塑性高分子材料广泛地服务于生产生活。然而,废弃的高分子制品导致的白色污染问题,尤其是难以降解的塑料微粒对土壤、大气以及海洋的污染,都严重影响了人类的健康。因此,利用植物油脂、木质素、纤维素等农林生物质资源开发新型高分子材料显得尤为重要[1]。

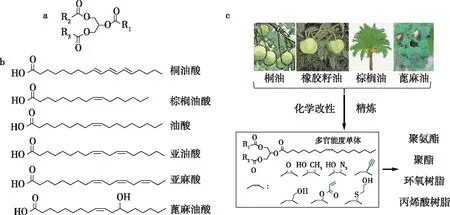

生物质基能源、化学品和材料已被世界主要国家列入战略性新兴产业目录。植物油脂既是食用油的重要组成部分,又可作为工业原料。因其储量丰富、绿色环保、易于改性等优点,在医药、日化、皮革、油漆和高分子材料等领域正逐步显现出巨大的应用潜力[2]。植物油脂的主要成分是脂肪酸甘油三酯(图1a、b)。根据植物油脂的不饱和度大小可分为干性油(碘值>130)、半干性油(碘值100~130)和非干性油(碘值<100)。例如,桐油的主要组分为含有共轭双键的桐油酸,属于典型的干性油;橡胶籽油含有大量的不饱和油酸、亚油酸、亚麻酸,是典型的半干性油;棕榈油含有大量饱和的棕榈油酸,属于非干性油。

如何将植物油脂转化为可聚合的单体并制备出热塑性高分子材料来进一步延长植物油脂的产业链,提升植物油脂产品的附加值,是一个亟待解决的问题。与已经大规模商业化的油脂化学品相比,以植物油脂为原料制备高分子材料的研究和应用仍处于初级阶段。植物油脂基高分子根据可加工性能不同,可分为植物油脂基热固性高分子和植物油脂基热塑性高分子。国内外对植物油脂基高分子的研究主要集中在热固性高分子材料,如聚氨酯、环氧树脂、醇酸树脂和聚酯树脂等。将桐油、棕榈油、橡胶籽油、蓖麻油等植物油酯的不饱和双键转化为羟基、羧基、环氧基、丙烯酸酯基等可得到多官能度的单体,进一步聚合可得到聚氨酯、聚酯、环氧树脂、丙烯酸树脂等热固性高分子材料(图1c)。

a. 脂肪酸甘油三酯; b. 常见的植物油脂脂肪酸; c. 植物油脂经精炼制备热固性高分子材料。图1 植物油脂主要成分及精炼制备热固性高分子材料示意图Fig. 1 Chemical structures of triglycerides, various fatty acids and schematic illustration in the preparation of thermoset polymers from plant oils

由于化学键交联结构的存在,植物油脂基热固性分子材料通常不能进行再加工和再利用,而线性油脂高分子的出现则为再加工和再利用提供了可能。为了合成热塑性的油脂高分子,通常需要通过催化水解、裂解、氧化、末端功能化等将植物油脂转化为单官能度或双官能度的化合物及单体[3-4]。单官能度单体通过链式聚合反应可转化为侧链型热塑性高分子[5]。双官能度单体通过逐步聚合反应可转化为主链型热塑性高分子[4]。进一步对植物油脂高分子进行化学改性、聚集态结构调控、纳米填料增强增韧等可制备高性能、功能性油脂高分子材料[6]。笔者综述了近年来在植物油脂基热塑性高分子材料合成和应用领域所取得的进展,并介绍了油脂基高分子材料的合成与应用研究成果,分析了木本油脂基热塑性高分子材料的发展趋势。

1 基于植物油脂的单官能度单体及热塑性高分子合成

植物油脂基热塑性高分子因可设计和加工而成为当前研究的热点。按脂肪酸在高分子链的位置可分为两类:主链高分子和侧链高分子。Maisonneuve等[4]以植物油脂为原料,通过水解、发酵、金属催化裂解及巯基-乙烯点击反应等方法制备含羧基、羟基、乙烯基等双官能度的单体,再经酯化、酰胺化、酯交换、巯基-乙烯点击聚合及非环二烯烃易位聚合等缩合聚合方法制备聚酯、聚氨酯、聚碳酸酯及聚酰胺等主链高分子。缩合聚合高分子的分子量取决于单体纯度,而高纯度单体制备和纯化仍是现阶段的技术瓶颈。与此同时,侧链型油脂高分子受到了广泛的关注。研究人员以植物油脂为原料,相继开发了乙烯基醚[7]、恶唑啉[8]、降冰片烯[9]和(甲基)丙烯酸酯[10]类等单官能度单体。此类单体可经过离子聚合、开环聚合、自由基聚合等链式聚合反应制备侧链型高分子。此外,近年来迅速发展的活性/可控聚合方法为植物油基热塑性高分子的设计和可控制备提供了可能性。Xu等和Qin等[11-12]采用原子转移自由基聚合方法进行甲基丙烯酸酯类单体聚合,设计制备了基于脂肪酸的三嵌段和接枝共聚物。Liu等[13]通过可逆加成-裂解链转移聚合方法设计制备了基于脂肪酸的三嵌段热塑性弹性体。

1.1 (甲基)丙烯酸酯单体及热塑性高分子合成

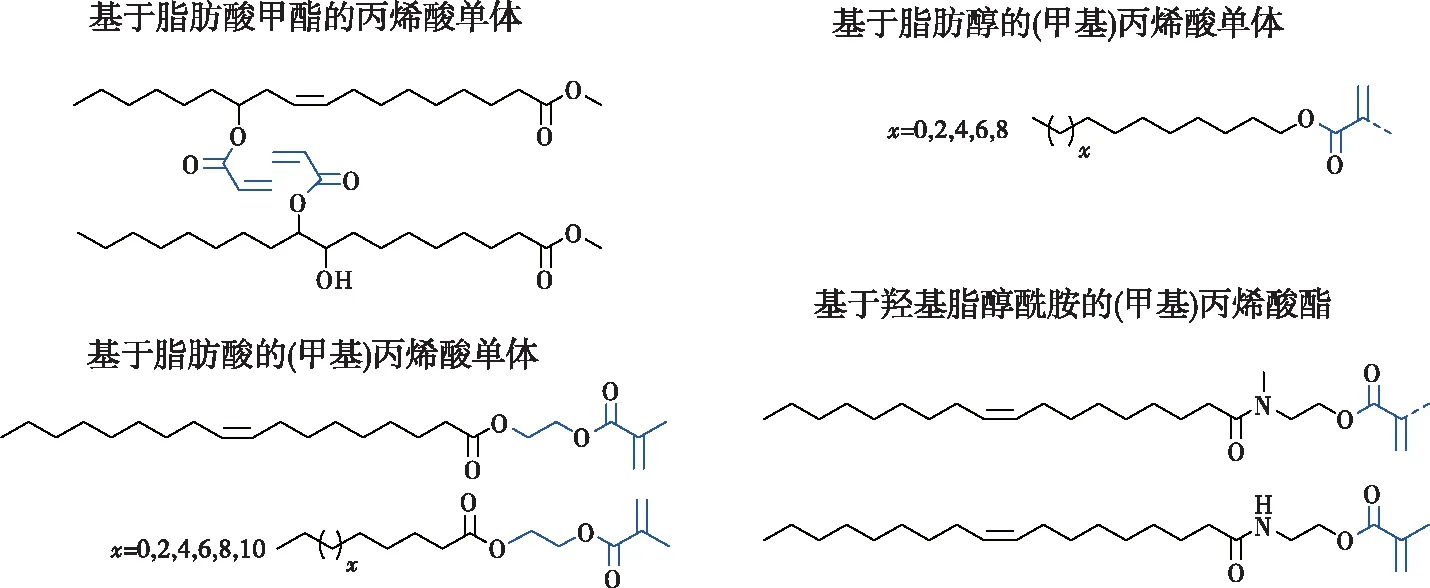

植物油脂通常含有多个不饱和双键,通过直接改性双键将得到多官能度单体和热固性高分子。为了获得单官能度单体和热塑性高分子,需要将植物油的酯键解离得到脂肪酸、脂肪醇、脂肪酸甲酯、羟基脂肪酰胺等中间体,如图2所示。进一步改性得到(甲基)丙烯酸酯单体。例如,植物油脂水解得到脂肪酸,与2-羟乙基甲基丙烯酸酯反应可制备甲基丙烯酸酯类单体[14-15]。该方法不仅适用于饱和脂肪酸,也适用于不饱和脂肪酸。脂肪酸甲酯是由甘油三酯醇解制得的,其化学结构取决于植物油脂的种类。例如,由于蓖麻油酸甲酯含有活泼的羟基,可与丙烯酰氯反应制备丙烯酸酯单体[16],而其他脂肪酸甲酯,则需要将双键环氧化,并与丙烯酸反应制备丙烯酸酯单体[17]。植物油脂经水解、还原、分馏可得到脂肪醇,将脂肪醇与(甲基)丙烯酸反应可得到(甲基)丙烯酸酯单体[18]。而这些基于不同植物油脂原料得到的(甲基)丙烯酸酯基单体可以通过自由基聚合制备热塑性高分子材料。此外,这些植物油脂基(甲基)丙烯酸酯基单体的活性/可控自由基聚合也受到了广泛的关注。通过可逆加成-裂解链转移聚合、氮氧稳定自由基聚合、原子转移自由基聚合等活性聚合方法,可以设计不同分子量和拓扑结构的热塑性高分子,以满足高性能、功能性材料对更复杂高分子结构的要求。

图2 基于植物油脂的(甲基)丙烯酸酯单体结构式Fig. 2 Chemical structures of plant oil-derived (methyl) methacrylate monomers

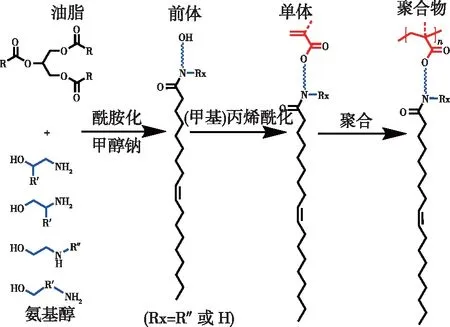

此外,在甲醇钠的催化下植物油脂与醇胺类化合物在60 ℃下反应4 h可得到羟基脂肪酰胺,与甲基丙烯酸酐或丙烯酰氯反应可获得(甲基)丙烯酸酯单体[19]。Wang等[20]和Yuan等[21]以大豆油、葵花籽油、棕榈油等为原料,通过高效酰胺化和酯化反应得到高纯度甲基丙烯酸大豆油单体,再通过自由基聚合得到热塑性油脂高分子(图3)。

图3 基于大豆油的(甲基)丙烯酸酯单体及热塑性高分子的制备[20-21]Fig. 3 Synthesis of (methyl) methacrylate monomers from soybean oil

根据单体结构不同,所得高分子的玻璃化转变温度(Tg)为-54~60 ℃,具备良好的机械性能和可加工性,其薄膜材料有望用于食品包装。此外,Tarnavchyk等[22]以大豆油为原料,通过酯交换反应制备了丙烯酰胺大豆油单体及其高分子。

1.2 乙烯基醚单体及热塑性高分子合成

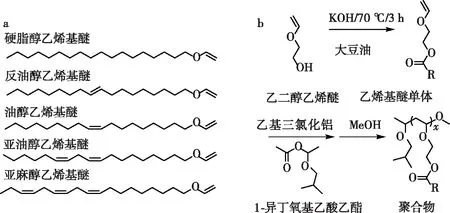

在KOH的催化下,将乙炔与硬脂醇、油醇等反应制备乙烯基醚类单体[23],如图4所示。将大豆油和亚麻籽油等通过水解、还原、分馏得到脂肪醇,用上述方法可制备植物油脂乙烯基醚单体[24]。这些乙烯基醚单体通过阳离子聚合制备植物油脂基热塑性高分子。所制备的植物油脂基热塑性高分子通常表现为油状或蜡状固体,机械性能差。其原因在于不饱和双键部分参与了聚合反应,导致最终得到的聚合物分子量较低。Alam等[25]用碱催化乙二醇乙烯醚与大豆油的酯交换反应制备了乙烯基醚单体。进一步以1-异丁氧基乙酸乙酯为引发剂,乙基三氯化铝为共引发剂,在甲苯中聚合得到黏性液状高分子。该聚合体系对双键有着很高的选择性,只有末端烯丙基参与聚合反应。Chernykh等[26]通过环氧化反应,将大豆油基乙烯基醚高分子转化为热塑性环氧高分子。

图4 植物油脂基乙烯基醚单体及高分子的制备[23,25-26]Fig. 4 Synthesis of plant oil-derived vinyl monomers and their thermoplastic polymers

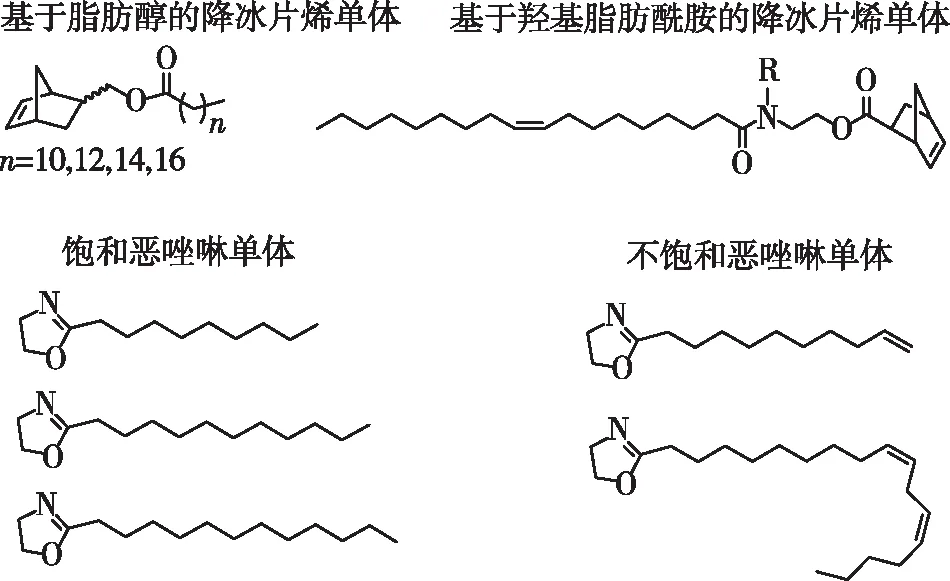

1.3 降冰片烯单体、恶唑啉单体及热塑性高分子合成

(甲基)丙烯酸酯和乙烯基醚类单体聚合得到的植物油脂基热塑性高分子,通常分子量相对较小、机械性能较差。如采用新的聚合方法得到高分子量的聚合物,无疑能够极大提升植物油脂基热塑性高分子的机械性能,拓展其应用领域。降冰片烯及其衍生物的开环易位聚合是一种高效的聚合方法,可以得到高分子量、窄分子量分布的产品[27]。然而,脂肪酸的不饱和双键对降冰片烯类单体的开环易位聚合有很大的影响。因此,饱和脂肪酸首先被报道用于降冰片烯单体及热塑性高分子的制备。将不同链长的脂肪酸(C6—C18)与5-降冰片烯-2-甲醇反应,制备饱和脂肪酸降冰片烯单体。采用第3代Grubbs催化剂,在四氢呋喃和二氯甲烷的混合溶剂中聚合(图5)。研究结果显示该聚合反应十分高效,大多数单体在不到1 min的时间内就能完成聚合[28]。Yuan等[19]以大豆油为原料合成了环氧化降冰片烯单体,保证了植物油脂降冰片烯单体的聚合活性。在此基础上,采用开环易位聚合,在20 min内将单体100%转化为高分子量聚合物。

2-恶唑啉单体阳离子开环聚合反应效率高,单体可完全转化为聚合物。通过选择功能性引发剂或封端剂,还能制备端功能性的聚合物。此外,2-恶唑啉单体阳离子开环聚合对植物油脂肪酸的不饱和双键不敏感。因此,基于植物油脂的恶唑啉单体及热塑性高分子合成是一个重要的研究方向。脂肪酸单体可通过乙醇胺两步缩合制备[29]。以不同链长的饱和脂肪酸为原料,采用饱和取代法制备2-恶唑啉单体。此外,以不饱和脂肪酸或大豆油为原料可制备不饱和2-恶唑啉单体及热塑性高分子,其侧链不饱和双键为进一步功能化提供了可能。

图5 油脂基降冰片烯单体与恶唑啉单体的化学结构式[27-29]Fig. 5 Chemical structures of plant oil-derived norbornene monomers and 2-oxazoline monomers

图6 油脂基单体及其热塑性高分子的合成方法[35]Fig. 6 Synthesis of oil-based monomers and thermoplastic polymers

1.4 环氧单体及热塑性高分子合成

植物油脂通过环氧化可制备环氧植物油脂。然而,植物油脂的环氧基团反应活性远低于商业环氧树脂。由环氧植物油脂直接固化得到的环氧树脂机械性能差,难以应用。环氧植物油脂常被用作塑料的增塑剂。考虑到植物油脂的环氧基团反应活性低,研究人员发现将环氧基团移到脂肪酸链末端,可以提高环氧基团活性,改善环氧树脂的机械性能。此外,Pan等[30]将脂肪酸与蔗糖结合制备环氧脂肪酸蔗糖酯,与环氧植物油相比每分子化合物的环氧基团数量增加。以环氧脂肪酸蔗糖酯固化得到的环氧树脂的力学性能明显优于环氧植物油脂。

为了进一步提高每个分子上环氧基团的数量,Wang等[31]将热塑性油脂高分子环氧化得到环氧油脂高分子。实验结果显示,每个热塑性油脂高分子环氧高分子链含有数十到数百个环氧基团。进一步以酸酐作为固化剂,得到了高性能植物油环氧树脂。基于植物油环氧高分子的热固性树脂机械性能比之前绝大多数植物油环氧树脂有了显著提高。此外,植物油环氧高分子的结构对植物油环氧树脂性能的影响也被进一步探究。通过调节植物油环氧高分子的环氧基团密度和主链刚性,可获得机械性能可控的植物油基热固性树脂[32]。

1.5 其他油脂基单体及热塑性高分子合成

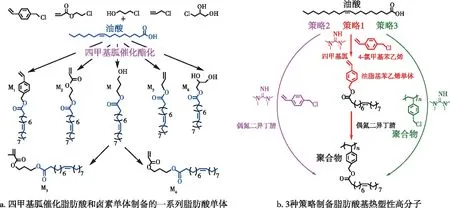

新型侧链型植物油脂基热塑性高分子的合成是近期研究的热点[33-34]。为了进一步丰富油脂基单体及其热塑性高分子的合成方法,Zhou等[35]以四甲基胍为催化剂,将含有卤素的单体与脂肪酸反应,制备了一系列油脂基苯乙烯单体、烯丙基单体等(图6a)。该方法不仅适用于所有植物脂肪酸,还适用于其他含有单个羧酸的生物质小分子。研究显示,四甲基胍催化羧酸与卤素单体的反应对环境的要求非常低,只需要将单体、脂肪酸、催化剂加在烧杯中搅拌数小时即可。水分、空气、溶剂对该反应没有任何影响。根据这个特点,Zhou等[35]开发了3种制备油脂基热塑性高分子(图6b)的策略。策略1:先将脂肪酸转化为单体(VBO),纯化后通过自由基聚合制备脂肪酸基热塑性高分子PVBO。策略2:将脂肪酸、卤素单体、催化剂和自由基聚合引发剂同时加入到反应体系中。在70 ℃下自由基聚合和酯化反应同时进行,一锅制得脂肪酸热塑性高分子。策略3:先将卤素单体聚合得到含卤素的高分子(PVBC),再通过四甲基胍催化将脂肪酸接枝到PVBC高分子上得到脂肪酸热塑性高分子。此外,研究结果显示,一锅法还能拓展到活性自由基聚合领域,为功能性油脂高分子的设计合成提供了新思路。

2 油脂基热塑性高分子的功能性应用

近年来,侧链型植物油脂基热塑性高分子的合成被广泛研究。然而,所合成的高分子玻璃化转变温度低,不具备作为结构材料使用的要求。因此,需要开展研究,使植物油脂热塑性高分子具备良好的力学性能和功能性。近年来,研究人员利用植物油脂基热塑性高分子开发了纳米复合材料、热塑性弹性体、形状记忆材料、环氧树脂等高性能和功能性材料。

2.1 纳米复合材料

将植物油脂基热塑性高分子与其他刚性生物质原料复合,是提升其性能的有效方法。Xu等[36]通过可逆加成-裂解链转移聚合反应将大豆油高分子接枝到木质素上,得到木质素-接枝-大豆油热塑性高分子。研究结果显示,其机械性能相较于线性热塑性油脂高分子有显著提高。Wu等[37]将大豆油高分子接枝到纤维素分子上得到纤维素-接枝-大豆油热塑性高分子。研究发现,所得的接枝聚合物机械强度比线性热塑性大豆油高分子有10倍的提升。纤维素纳米晶体具有非常优异的机械性能能,Song等[38]以大豆油热塑性高分子和纤维素纳米晶体为可再生原料制备出高强度的纳米复合材料。通过硫醇-烯/炔点击反应对植物油脂高分子进行修饰引入羟基和羧基,使之可以与纤维素纳米晶体表面羟基形成氢键。氢键的存在极大地改善了植物油脂高分子和纤维素纳米晶体的界面相容性,使得这种油脂纳米复合材料拥有优异的力学性能。

2.2 热塑性弹性体

弹性体是具有黏弹性质的一类高分子材料,一般具有低模量和高拉伸倍率以及良好的回弹性。热塑性弹性体由塑料相(硬相)和橡胶相(软相)组成,侧链型植物油脂基热塑性高分子是橡胶相的优良选择。Wang等[20]以侧链型热塑性植物油高分子为橡胶相、聚苯乙烯为塑料相,合成了植物油脂基三嵌段热塑性弹性体。Yuan等[39]在大豆油热塑性高分子上引入叠氮基团,然后与炔基改性的木质素混合,并进行叠氮-炔烃的环加成反应,制备出机械性能可调节的弹性体。为了使热固性油脂弹性体具备可加工性能,Yuan等[40]利用巯基-双键的点击反应,将呋喃基团引入大豆油热塑性高分子。再以双官能度的马来酰亚胺作为交联剂,制备机械强度和弹性优异的弹性体。由于马来酰亚胺-呋喃基团的狄尔斯-阿尔德(D-A)反应,在高温下,化学交联点可逆解离,实现了热固性弹性体的可加工性能。

考虑到市场对弹性材料的巨大需求,杜邦等国际公司相继开发了生物基弹性体产品。基于植物油脂的侧链型热塑性高分子是非常理想的弹性体材料。当前,在强度和模量等方面与石油基弹性体相比还存在不足,进一步提升植物油基弹性体材料的力学性能是未来研究的重点[5]。

2.3 形状记忆材料

植物油原料价格相对较高,是限制其大规模商业化应用的一个重要因素,而功能性植物油高分子材料能够提高其附加值。因此,有必要开发基于植物油脂的功能性材料,进而提高其产品的竞争力。形状记忆材料作为功能性材料可应用于航空、医疗、电子、建筑等领域,具有高附加值。侧链型植物油脂基热塑性高分子不饱和双键的交联反应和聚合物本身的物理相互作用为开发形状记忆材料提供了可能性。

Wang等[41]在合成侧链型热塑性单体和高分子的基础上引入纤维素纳米晶体,制备了形状记忆植物油纳米复合材料。在成功制备纤维素纳米晶体接枝植物油基高分子的基础上,利用三唑啉二酮(TAD)点击化学反应构筑化学网络。加上植物油基高分子本身的可逆的氢键网络,双重网络的存在使其具备多重形状记忆的功能。Lamm等[42]通过合成纤维素接枝侧链型热塑性植物油基环氧聚合物,再通过酸酐与植物油基环氧共聚物固化,得到具有优良的热响应性和化学响应性的形状记忆环氧树脂材料。

2.4 胶黏剂与涂料

胶黏剂与涂料是生产与生活中不可缺少的配套材料,已经被广泛应用在建筑、交通、通讯、工业制品等领域。传统的胶黏剂与涂料以石油衍生物为原料,且使用大量的挥发性有机溶剂,对环境造成污染。因此制备绿色环保、性能优异的胶黏剂与涂料成为近年来行业发展的重要目标。热塑性植物油基高分子材料逐渐显现出巨大的优势。

植物油脂基高分子脂肪酸链可以赋予压敏胶良好的疏水性,降低压敏胶的吸水率。此外,对不饱和双键进行改性,引入仲羟基或丙烯酸基团,在增加反应多样性的同时也提升了压敏胶与底物的相容性[43]。Maassen等[44]通过对油酸甲酯进行改性,引入可以进行自由基聚合的丙烯酸酯基团,成功制备出性能优良的压敏胶。Wu等[45]先制备环氧化油酸甲酯,再选择性地水解脂基团制备同时包含羧酸基和环氧基的双官能单体。利用羧酸基团与环氧基团的开环反应,通过逐步聚合形成含羟基的聚酯。最后,加入少量多官能环氧大豆油进行固化,制备出具有高剥离强度,高黏着力和良好抗剪切性的压敏胶。

Kalita等[46]报道了大豆油乙烯基醚单体的合成与聚合,并通过加入石油基单体来调控其作为涂料的各项性能。Demchuk等[33]将大豆油乙烯基单体和腰果酚丙烯酸酯单体按比例混合,通过细乳液聚合制备乳胶。该乳胶薄膜在摆锤和铅笔硬度、耐水和耐溶剂性,以及对钢基材的黏附性方面均表现出良好的性能。Lamm等[47]将甲基丙烯酸大豆酯单体与甲基丙烯酸甲酯、苯乙烯和丙烯酸丁酯等进行乳液聚合。乳胶膜经过空气氧化得到的薄膜机械性能会得到大大提高,获得了超强、超韧的油脂基涂料。

3 木本油脂高分子材料研究进展

当前,我国用于菜籽油、花生油、大豆油等作物种植的耕地资源严重不足,60%的食用植物油依赖进口,极大地限制了油脂高分子的开发和应用。木本油料作物不占用耕地,能有效利用山地、丘陵、滩地、沙地等,一次栽培多年结果。我国木本油料树种资源丰富,产出山茶油、核桃油、文冠果油等优质的木本油脂。这些木本油脂富含油酸、亚油酸、亚麻酸等不饱和脂肪酸,其不饱和脂肪酸含量普遍比草本油脂高 5%~15%,可作为油脂食用油。此外,我国还拥有多个工业用途的木本油料作物树种,如桐油、橡胶籽油、山苍子油、麻疯果油、棕榈油、光皮树油等。在国务院《关于加快木本油料产业的意见》([2014]68号)的指导下,全国正大力发展木本油料产业。因此,以木本油脂为原料,构筑高性能高分子材料,具有极好的产业化前景。

为了提升木本油脂的应用价值,以中国林业科学研究院林产化学工业研究所为代表的研究机构对木本油脂在润滑剂[48-49]、热稳定剂[50-51]、增塑剂[52]、增韧剂[53]和热固性材料[54-55]等领域开展了长期而又系统的研究。Ding等[49]通过制备橡胶籽油基磺酸盐共聚物,得到了一种高效的水性润滑剂。Chen等[56]通过将桐油酸转化为桐油-马来酸三缩水甘油酯,得到了高效聚氯乙烯增塑剂。另有研究[53, 57-58]以棕榈油、蓖麻油和桐油为原料,分别合成了聚酯、蓖麻油磷酸酯、桐油基不饱和树脂,用作PVC等高分子材料的增塑剂。

3.1 桐油基高分子材料

桐油是油桐籽压榨得到的以桐油酸为主的甘油三酯,是一种重要的工业原料,在我国有广泛的种植和悠久的应用历史[59]。桐油属于典型的干性植物油,其主要成分桐油酸含有3个共轭的双键,在空气中易被氧化形成交联网络。因其干燥速度快、光泽度高、附着力强,常被用于油漆、油墨和胶黏剂等。随着人工合成涂料、油墨、胶黏剂的大量出现,我国桐油的产量曾出现重大滑坡。近年来,我国科学家开展了大量的桐油高分子材料合成研究,提升了桐油的价值。这不仅能够保护油桐树种植产业,还符合国家战略性新兴产业需求。然而,目前对桐油高分子材料的研究集中于热固性树脂,包括热固性聚氨酯、聚酯树脂、酚醛树脂、醇酸树脂、环氧树脂等。

桐油的共轭双键活性较低,难以直接聚合得到高分子材料。Kundu等[60]通过将桐油-苯乙烯-二乙烯基苯共聚,获得了一系列从弹性体到塑料的桐油高分子材料。Liu等[13]用季戊四醇和马来酸酐改性桐油,并与苯乙烯单体进行自由基共聚获得机械性能强韧的热固性树脂。Liu等[61]进一步用丙烯酸羟乙酯改性桐油中间体,得到丙烯酸酯单体,再与苯乙烯共聚得到热固性高分子材料。桐油酸在NaOH的催化下,与环氧氯丙烷反应得到环氧桐油酸单体。进一步用马来酸酐固化得到性能可调控的环氧树脂[62]。Xiao等[63]将桐油分别与丙烯酸和丙烯腈进行逆狄尔斯-阿尔德(D-A)反应,制得了带有羧基和腈基的环氧树脂固化剂。羧基参与环氧树脂固化反应,而腈基则通过偶极-偶极相互作用增加环氧树脂的韧性。聚氨酯是一类非常重要的高分子材料,其原料之一为多元醇单体。将桐油不饱和双键改性得到的桐油多元醇,与异氰酸酯反应可得到性能各异的桐油基聚氨酯[64-65]。

然而,对热塑性桐油基高分子的报道则极少,主要原因有以下两点:1)桐油分子中含有多个共轭双键,在聚合过程中易发生氧化交联,形成热固性聚合物;2)在自由基聚合过程中,共轭双键能够淬灭自由基,阻止自由基聚合反应的发生。虽然,桐油基热塑性聚合物的制备存在许多困难,但也有研究利用桐油共轭双键的D-A反应,实现了热塑性桐油高分子的合成。Lacerda等[66]利用糠胺与桐油酰胺化反应,合成了末端含有呋喃基团的桐油酸衍生物,进一步与双马来亚酰胺进行D-A聚合得到热塑性桐油高分子材料。不同的双马来亚酰胺制备的热塑性桐油高分子,其分子量为20 000 ~40 000。

3.2 橡胶籽油基高分子材料

我国橡胶林种植近70万hm2,在保证天然橡胶产量的同时,每年还有近百万吨的橡胶籽产出。因此,充分利用橡胶籽资源,开发基于橡胶籽油的能源、化学品和高分子材料能够进一步延伸橡胶树种植的产业链,提高产业价值。橡胶籽油是一种富含不饱和脂肪酸的半干性油,是优质的工业油脂资源。近年来,国内外科研人员以橡胶籽油为原料在聚酯、聚氨酯、环氧树脂等领域展开了深入的研究[67-69]。

Bakare等[70]将橡胶籽油与甘油在230 ℃下酯交换反应制备了甘油单酸酯,与邻苯二甲酸酐缩合聚合得到热塑性橡胶籽油聚酯。将橡胶籽油转化为环氧橡胶籽油后可进一步制备得到环氧树脂。龚慧颖等[71]采用非均相介孔分子筛催化剂Ti-SBA-15将橡胶籽油转化为环氧橡胶籽油,并研究了催化剂用量和反应条件对环氧橡胶籽油产率的影响。Abduh等[72]在制备环氧橡胶籽油的基础上,用三乙烯四胺作为低温固化剂,制备了热固性橡胶籽油环氧树脂。研究结果显示,相较于麻风树籽油、棕榈油、椰子油和大豆油的环氧树脂,橡胶籽油环氧树脂具有更加优异的机械性能。Hong等[73]将环氧橡胶籽油经环氧化、甲醇开环制备橡胶籽油多元醇,与二苯基亚甲基二异氰酸酯聚合制备了热固性聚氨酯树脂。Bakare等[74]在得到甘油单酸酯的基础上,与二异氰酸酯聚合得到聚氨酯预聚物,并通过扩链反应合成了热固性橡胶籽油聚氨酯。

3.3 棕榈油基高分子材料

2015年世界棕榈油产量达到了5 500万t,超过大豆油成为第一大植物油脂。棕榈油被广泛应用于油墨、洗涤剂、护肤品、化妆品等工业领域。随着棕榈油产量的持续增长,其在高分子材料领域的应用前景也非常广阔。近些年来,也有很多研究成果证明了棕榈油作为聚酯、聚氨酯、环氧树脂、紫外光固化树脂原料的可行性。

Yuan等[39]将反应得到的棕榈酸甘油单酯与二酸共聚得到聚酯多元醇,并将其应用于水相发泡聚氨酯的制备。Pillai等[75-76]经1-丁烯金属催化易位反应制备了棕榈油多元醇,获得高强度棕榈油基聚氨酯弹性体。进而研究了棕榈油多元醇结构与聚氨酯弹性体性能之间的关系。Lai等[77]将棕榈油与甘油在230 ℃下酯交换反应制备棕榈油甘油单酸酯,进一步用马来酸酐改性棕榈油甘油单酸酯得到不饱和聚酯树脂。Jia等[78]同样制备了基于棕榈油的不饱和聚酯树脂,并将其应用于PVC塑料的增韧,取得了良好的效果。

4 展 望

植物油基热塑性高分子材料具有良好的大规模商业化应用前景。然而,我国食用植物油脂短缺的基本国情限制了植物油基高分子材料的发展。木本油料作物不占用耕地,有大规模开发的潜力。而且木本油脂高分子材料产业的发展能够促进木本油料作物产业的发展,二者相辅相成。当前,基于桐油、棕榈油、橡胶籽油、椰子油、麻疯树油等木本油脂的化学品和热固性高分子被广泛地研究和应用。然而,热塑性木本油脂高分子材料的合成和应用还处于初级阶段。木本油脂的不饱和度常常高于草本油脂。因此,有必要根据木本油脂的特点,开发热塑性高分子的合成新策略。此外,热塑性木本油脂基高分子机械性能较差,难以作为结构材料被商业化应用,需要通过分子工程手段提升性能。

针对以上问题,未来的研究工作应从以下几个方面展开:

1)开发木本油脂转化新思路,实现新型木本油脂单官能度单体的高效制备;

2)研究木本油脂单体的聚合方法和聚合动力学,为高分子量、高性能木本油脂高分子合成提供理论依据;

3)将形状记忆功能、自愈合、生物活性等功能引入热塑性高油脂高分子,提高其附加值;

4)在热塑性油脂高分子体系中引入氢键、金属离子配位作用、主客体相互作用等方法,增强材料的机械性能;

5)开发高效催化体系,实现高纯度双官能度单体制备,为木本油脂基主链高分子的开发奠定基础;

6)利用热塑性木本油脂高分子,制备高性能复合材料,开发高附加值产品。

随着非食用木本油料产业的发展和植物油脂高分子材料技术的进步,油脂基高分子材料将逐步取代现有石油基高分子材料。木本油脂在未来高分子合成原料中将占据重要的地位,在为绿色、低碳、环保型社会建设贡献力量的同时,为农民增收提供重要途径,为新农村发展提供驱动力。