弯辊和串辊对带钢板形影响

彭文杰,彭四斌,李名钢,薛 欢,刘 冬

1.宝钢股份中央研究院,湖北 武汉 430080;2.武昌理工学院人工智能学院,湖北 武汉 430223;3.武钢有限冷轧总厂,湖北 武汉 430080;4.湖北工业大学机械工程学院,湖北 武汉 430080

板形控制是一个复杂的问题,这是由于影响辊缝因素的多元性[1-2]、复杂性[3-4]和非线性[5-6]。武钢202酸轧轧机为六辊轧机,轧制过程中影响辊缝和板形的因素众多[7-8],轧机方面包括:支撑辊、中间辊、工作辊的尺寸,连续可变凸度轧辊(continuous variable crown,CVC)的辊形,工作辊凸度等[9-10]。轧件方面包括:热轧来料的宽度、厚度、板形、材料强度和应力应变本构等。工艺参数方面包括:轧制力、工作辊弯辊力和中间辊弯辊力、中间辊串辊量等。因此,辊系变形难以通过解析法求解[11-12],而有限元方法则被广泛用于复杂工程结构计算[13-15]。

本文基于有限元软件ANSYS建立了冷轧六辊轧机的三维弹塑性有限元模型。计算程序采用ANSYS参数化设计语言(ANSYSparameter design language,APDL)编写。通过修改程序里面的参数,计算分析得到弯辊力、中间辊的串辊量以及带钢宽度对板廓和辊缝的影响规律,为现场板形控制策略提供理论依据。

1 有限元模型的建立

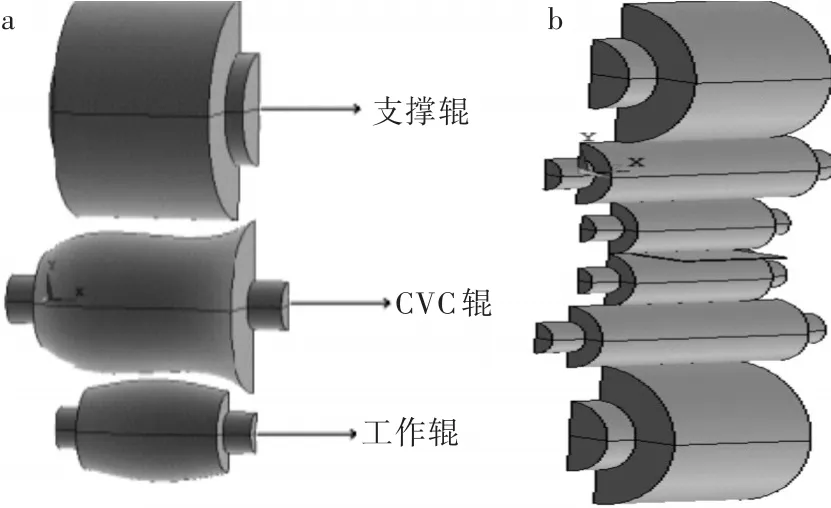

武钢有限冷轧二厂202车间的酸轧机组采用六辊轧机,其中中间辊为CVC辊,CVC辊形和工作辊辊形如图1(a)所示,CVC辊形曲线方程为:R(X)=A3X3+A2X2+A1X(以辊面边缘为基准),根据现场提供的辊形曲线方程在ANSYS中完成结构建模。轧辊的几何尺寸,载荷都采用参数化设置,为节省计算时间,取1/2模型建模,如图1(b)所示。有限元计算中,边界条件的设置非常重要,如果约束条件不够,将导致刚体位移过大无法收敛。根据轧机的工作特点,提炼出模型中边界条件:1)对称面处施加对称边界约束条件Uz=0;2)支撑辊和工作辊的中间节点施加位移约束Ux=0;3)板厚方向的中心节点施加位移约束Uy=0。载荷:在支撑辊的辊颈上施加轧制力,在中间辊辊颈和工作辊辊颈上分别施加弯辊力。

ANSYS对面-面接触问题,每次迭代时要采用一定的搜索算法,以确定表面接触单元发生接触的位置。搜索接触边界时采用Pinball算法。设置接触刚度时,选取足够大的刚度,保证接触面尽可能不发生接触渗透,又不引起总体刚度病态矩阵导致的计算不收敛。

接触条件为:支撑辊和中间辊接触,支撑辊为目标面,中间辊为接触面;中间辊与工作辊接触,中间辊为目标面,工作辊为接触面;工作辊与带钢的表面接触,工作辊为目标面,带钢表面为接触面。接触算法采用增广拉格朗日乘子法,辊间摩擦系数统一设为0.05。

网格选用三维六面体实体单元,接触单元采用CONTA174和TARGE170,支撑辊、中间辊、工作辊和带钢的网格密度依次增大。几何模型、边界条件、接触条件和加载条件均通过APDL编写而成,这样可以很方便的通过修改程序里面的参数来计算分析不同参数对板廓或者辊缝的影响规律。在后处理中,先通过选择系列节点来定义路径,再提取路径节点结果,即可得到变形量或者接触应力等结果沿板宽方向或者轧辊轴向的分布。

图1 轧辊模型:(a)轧辊实体模型,(b)建模计算采用1/2模型Fig.1 Models of mill roll:(a)entity models of mill roll,(b)half model for finite element analysis

2 算 例

计算厚1.2 mm,宽880 mm的带钢,在4 000 kN的平辊轧制力条件下,工作辊沿带钢宽度方向的变形,如图2所示。带钢宽度方向的纵向变形和工作辊的变形量基本一致,工作辊的变形量略大于带钢。这是因为带钢和工作辊的接触面存在渗透,适当的渗透有利于计算收敛,计算时可以通过调整接触刚度,取合适的接触刚度值,使渗透尽量小的同时保证计算的收敛。

图2 工作辊沿带钢宽度方向的变形Fig.2 Deformation of work-roll alongwidth of strip steel

2.1 工作辊弯辊力对带钢边降的影响

工作辊由于直接和带钢接触,因此改变工作辊弯辊力对辊缝和板形的调整更为有效。本节算例考察工作辊弯辊力Fb的变化对带钢边降Dstrip-edge(带钢中间的变形量与边部变形量之差)的影响。算例中,带钢厚为4 mm,宽为1 080 mm,施加的轧制力为6 000 kN,施加的中间辊弯辊力为负弯辊300kN,工作辊同样施加负弯辊,弯辊力值分别取0,150,300,500,800,900,1 000,1 200 kN 8种工况进行计算。计算结果如图 3(a)所示,由图 3(a)可以看出,调整弯辊力是一种很好的板形控制手段,适当地增加弯辊力,会使带钢厚度方向的变形发生变化,可以在一定程度上缓解轧制过程中带钢边部减薄现象。由图3(a)可以看出随着负弯辊力的增加,带钢的边降逐渐减小,在弯辊力为800 kN之前,弯辊力值与带钢边降基本为线性关系。当工作辊弯辊力增大到1 000 kN时,带钢边降降低的速度加快。

图3 弯辊力对带钢边降的影响:(a)带钢宽为1080 mm,(b)不同带钢宽度Fig.3 Effect of bending force on edge drop of strip steel:(a)under strip steel width of 1 080 mm,(b)under different strip steel widths

2.2 板宽对带钢边降的影响

为研究板宽的影响,在5 000 kN轧制力条件下,计算了4种不同宽度的带钢在7种工作辊弯辊力作用下的板廓曲线,进一步计算出边降,如图3(b)所示。分析图3(b)可以看出,1)随着带钢宽度的增加,边部凸度减小,说明轧制的带钢宽度增加导致带钢边部的厚度变化降低,即带钢宽度增加,其边降减小。2)图3(b)中,宽880 mm的带钢边降随着弯辊力的增加而变小,弯辊力每增加100 kN,边降减小约3.5μm,其边降减小幅度最大,这说明当带钢较窄时,调整弯辊力对改变带钢板形的作用较为明显,因此对于窄带钢,例如镀锡板(宽度范围一般为800~1 050 mm),一般通过调整弯辊力来控制板形。而对于宽2 080 mm的带钢,弯辊力每增加100 kN,边降减小约1μm,其边降减小的幅度最小,图3(b)中也能看出其变化曲线接近于直线,这说明当带钢较宽时,调整弯辊力对改变带钢板形的作用变得非常小。

2.3 串辊量对承载辊缝的影响

如果忽略轧后带钢的弹性回复,则可认为带钢的横向厚度与承载辊缝等同。中间辊通过串辊改变CVC辊的位置,来改变中间辊和工作辊之间的接触力分布,从而进一步改变工作辊的变形来实现对带钢板形的控制和调整,辊缝的凸度调节域间接的代表了轧机对板形的控制能力。为了考察CVC辊串辊量(Cshift)对承载辊缝调节域的影响,在其他参数相同的条件下,对1 080 mm和1 780 mm两种不同宽度的带钢,分别在-200、-100、0、100、200 mm 5种串辊量下,计算工作辊辊缝凸度(Cw,工作辊最大变形量与最小变形量之差)。计算结果如图4所示。

图4 串辊量与辊缝凸度的关系Fig.4 Relationship between CVCroll-shift length and work-roll gap crown

由图4可以看出,两种宽度带钢的辊缝凸度都随着串辊量的增大而减小。对于1 780 mm的带钢,每1 mm的串辊量对应的辊缝凸度变化大约为0.25μm,而1 080 mm带钢每1 mm的串辊量对应的辊缝凸度变化约为0.15μm。相比1 080 mm宽的带钢,1 780 mm宽的带钢在相同的串辊量下其辊缝凸度变化要大很多,这说明带钢越宽,串辊对板形控制的能力越大,该结论也与上节中的结论相吻合,这也证实了CVC轧机在轧制宽钢板时的优越性。

3 结 论

采用APDL建立了冷轧轧机的三维有限元参数化模型,将轧机实体模型转换成有限元模型,根据轧机的工作方式提炼出边界条件和载荷条件,施加在有限元模型上。计算结果表明,当带钢宽度小于1 300 mm时,调整弯辊力对改变带钢板形的作用较为明显,一般采用弯辊力来控制板形;当带钢宽度大于1 700 mm,调整弯辊力对改变带钢板形的作用变得非常小,此时通过CVC串辊来调整板形更为有效。