溅射时间对Cp/AlSn复合减摩镀层组织及性能的影响*

吉超超,郭巧琴

(西安工业大学 材料与化工学院,西安 710021)

随着汽车行业的发展,发动机功率和转速不断提高,轴瓦、衬套耐磨零件的服役条件进一步恶化,因此对其性能要求也越来越高。轴瓦作为发动机的主要零部件之一,要求其有良好的减摩性、抗咬合性、顺应性及抗疲劳强度,其性能的优劣直接影响发动机的工作可靠性和使用寿命,双层轴瓦已不能满足使用要求。目前国内外研究的热点是三层轴瓦,即在钢背/轴承合金层表面采用物理气相沉积(Physical Vapour Deposition,PVD)技术制备减摩镀层[1-3]。国内普遍采用铜铅合金轴瓦和双金属带轴瓦,其减磨性能与Miba公司的溅镀AlSn轴瓦有较大的差距,因此国内发动机主要进口Miba公司的轴瓦。对于国产高功率密度发动机的开发也急需采用性能优异的耐磨及自润滑轴瓦防护涂层制备技术,以期提高轴瓦的工作稳定性和使用寿命。国外AlSn20镀层是奥地利美巴公司的专利,具有较好的顺应性、减摩性及抗疲劳性,但是通过文献调研及美巴瓦解剖实验发现,其摩擦系数较高[4-7]。石墨有脂肪质感,滑腻,在垂直于六面层的方向能够承受较大的压力,具有较强的减震能力和自润滑作用,高温度下也具有较好的减摩作用;石墨在潮湿的大气中,由于能吸附空气中的水蒸气(吸收率为7%~13%),使各个微晶边缘上的表面力达到饱和,降低了相邻各微晶的黏着力,因此,通过显著地降低摩擦系数(0.05~0.19),使其在很小的切向力作用下即可发生相对滑动,所以类石墨镀层是优良的自润滑镀层材料[8-10]。因此,本课题拟利用磁控溅射技术可以多组元掺杂的优点,在AlSn20镀层中掺杂碳粒子,形成Cp/AlSn复合减摩镀层,进一步降低轴瓦的摩擦系数。

1 实验材料与方法

本实验所用基体材料为:AlZn4.5Mg合金,其尺寸为∅40 mm×5 mm。采用JT-500磁控溅射多弧复合镀膜机制备Cp/AlSn复合镀层,采用一个AlSn20靶(纯度为99.99%)和一个C靶(纯度为99.99%)的配置,并通入氩气作为反应气体。

镀膜前先对试样预处理,依次用1000#和3000#砂纸打磨试样,然后进行抛光处理至试样表面光亮无痕。之后将试样置于超声波容器中使用丙酮溶液清洗10 min,脱水干燥后放入真空腔室内。基体偏压为-120 V,AlSn20靶电流为0.2 A,溅射时间分别取10 min、20 min和30 min,制备镀层。镀层厚度为2.1 μm、2.7 μm和3.3 μm。

采用Quanta-400F扫描电子显微镜(Scanning Electron Microscope,SEM)对镀层表面形貌进行观察;利用X射线衍射(X-Ray Diffraction,XRD)仪(型号:XRD-6000)分析镀层的相组成;采用WS-2005型划痕附着力测试仪对镀层的膜基临界载荷进行测试,其最大加载力为50 N,加载速度为50 N·min-1。

2 结果及分析

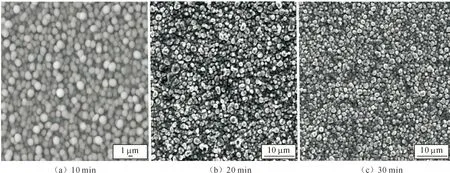

2.1 镀层表面形貌分析

图1为不同溅镀时间下Cp/AlSn镀层的表面形貌。由图1(a)可见,镀层较为疏松,晶粒尺寸较大,随时间的延长,镀层表面晶粒尺寸减小,致密度增加。镀层的形成过程划分为4个阶段:形核、核的凝聚、网状结构和连续成膜阶段[11]。随着时间的增加,这4个过程会被依次完成。首先,镀层处于小岛阶段,此阶段包含形核和核生长;然后是核凝聚;之后为网状阶段,此阶段小岛被拉长结合成网状薄膜;随着镀膜时间延长,粒子不断沉积,大多数沟道很快被消除,薄膜变为连续状,当所有的沟道(网状结构)被外来原子填满时,连续膜即形成。镀膜过程实际是溅射粒子的溅射和沉积过程,而溅镀时间越长,试样表面沉积的粒子越多,所以膜层越均匀,致密度越高。

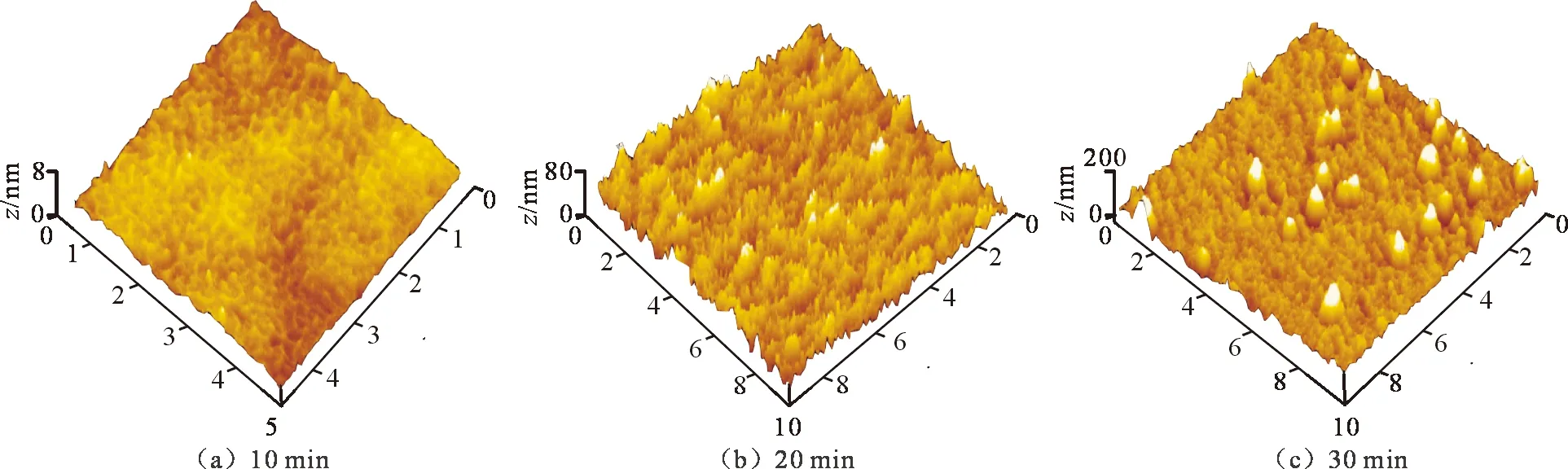

2.2 原子力显微镜表面微观形貌分析

图2为不同溅镀时间下镀层原子力显微镜(Atomic Force Microscope ,AFM)的微观形貌。由图2可知,图2(a)和图2(b)中的镀层表面均较为平缓,颗粒间隙较大,表面呈网状薄膜。图2(b)中膜层表面呈小岛状,且有孔洞和沟道。由图2(c)可知,随着溅射时间增加,镀层表面粗糙度发生变化,晶粒变细且数目增多,沟道变小,岛状更为突出,且岛状生长与层状生长方式相互交错。镀层生长模式分为:岛状生长、层状生长、岛状与层状相结合的生长模式[12-13],此过程溅射出来的原子或原子团不断与其他单原子或原子团结合而逐渐长大,伴随结合松散原子团的解吸和表面扩散等机制,原子团相互聚合形成小岛,小岛继而相互聚集成为大岛。大岛之间相互接触而沟通,形成网状结构薄膜,网状薄膜的孔洞内形成二次小岛,随小岛长大孔洞逐渐被填满,沟道也不断增厚,最终形成连续的薄膜[14]。

图1 不同溅射时间下Cp/AlSn镀层表面形貌

图2 镀层的原子力显微镜形貌

2.3 截面SEM分析

图3为不同溅镀时间下镀层的截面形貌。由图3可知,随溅射时间的延长,镀层致密性及厚度逐渐增加。溅镀时间越长,意味着有更多的带电粒子轰击靶材,因此,溅射出的靶材粒子数量越来越多,经过粒子沉积膜层变厚。

2.4 镀层相组成分析

图4为Cp/AlSn镀层的XRD图谱,由图4可知,该镀层在Al(111)面和Sn(400)面上有较强的衍射峰,这是由于Al为面心立方晶体,主要沿晶面(111)生长所需的能量小,因此主要在(111)面上生长, Sn主要在面(400)上生长。C为非晶,且掺杂量少,其非晶胞衍射强度小。

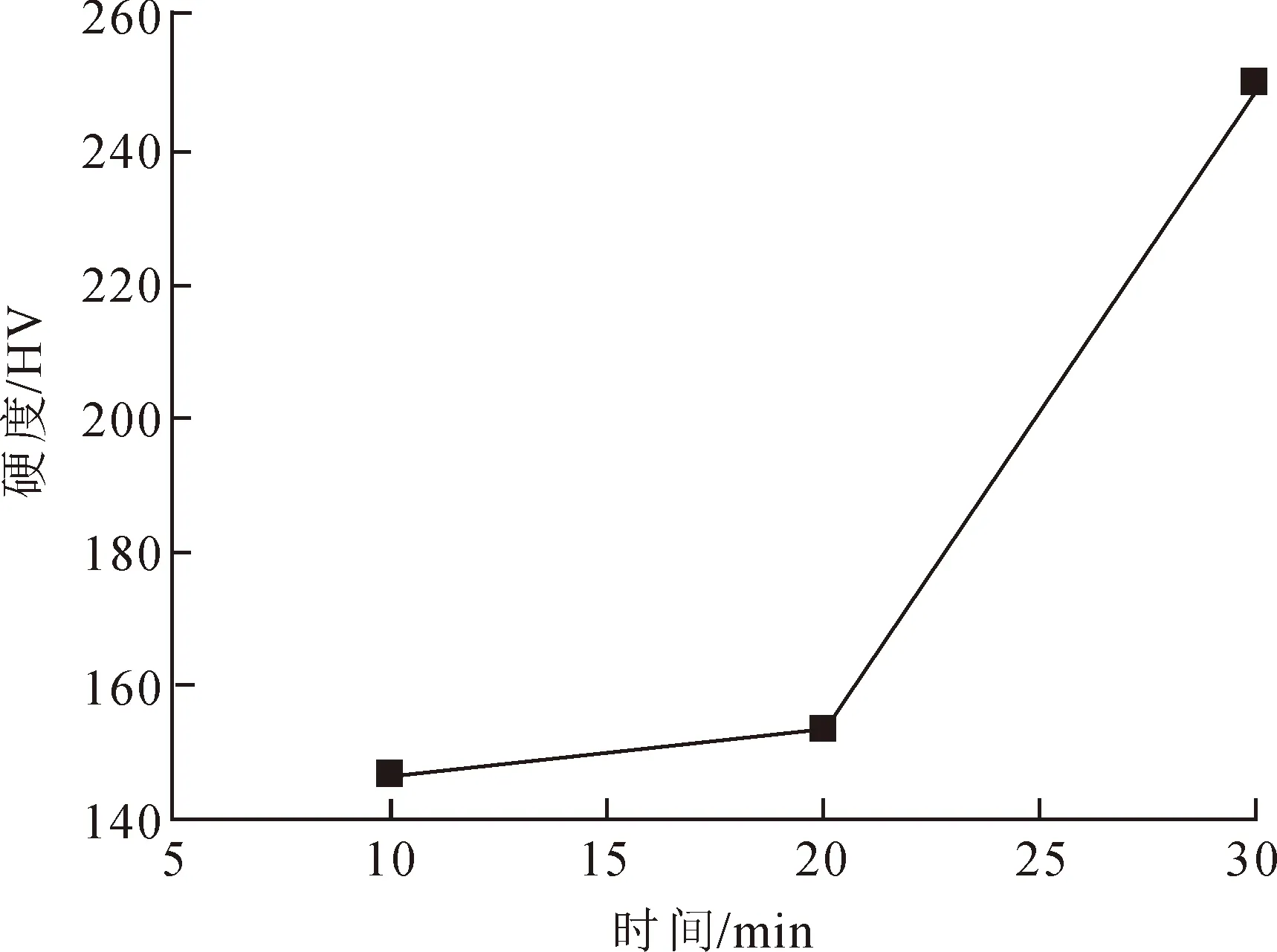

2.5 Cp/AlSn镀层硬度测试分析

图5为薄膜的本征硬度与溅射时间的关系图。由图5可知,随着时间的延长,镀层的硬度逐渐增加,当溅射时间为30 min时,镀层硬度达到最大值146.96 HV。溅镀过程中随着沉积时间增加,组织致密度越高,镀层抵抗硬物压入其表面的能力增加,硬度提高。另外,随溅射时间增加,镀层中碳含量逐渐升高,由文献[15]可知,非晶碳膜具有高硬度、高耐磨性及低摩擦系数特征。而碳相对于铝、锡硬度更大,掺杂后可行成硬质颗粒,导致镀层硬度逐渐增加。

图5 薄膜的本征硬度与溅射时间的关系图

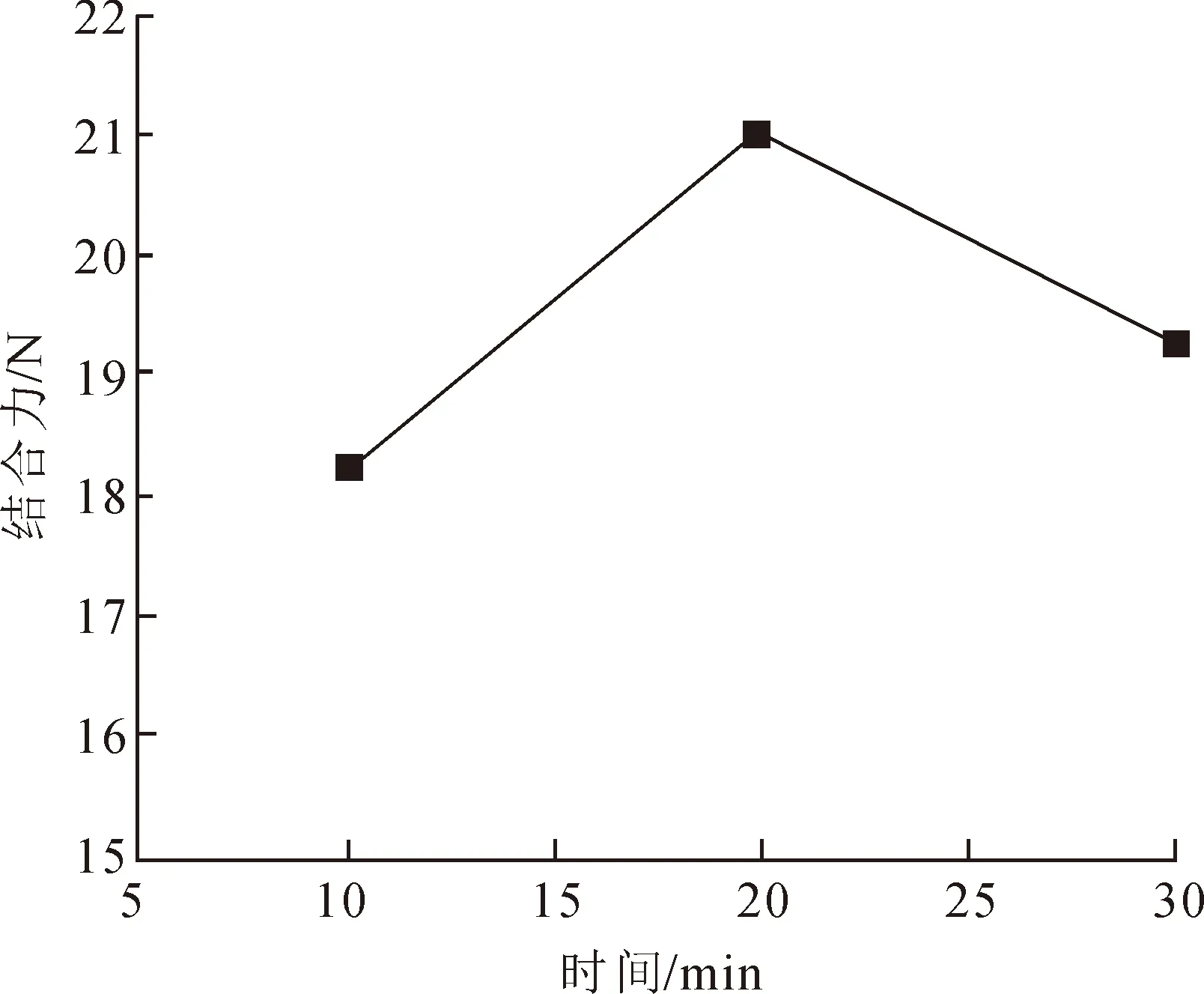

2.6 Cp/AlSn镀层膜基结合力测试分析

Cp/AlSn镀层的膜基结合力如图6所示。从图6可以看出,随着溅射时间的增加,镀层的膜基结合力先增加后减小。当溅射时间为20 min时,结合力达到最大值21 N。当溅射时间为10 min时,膜基结合力最小为18.3 N。这是由于随着时间增加,镀层逐渐变厚导致。当溅射时间大于20 min时,膜基结合力逐渐降低,这是由于镀层在达到一定厚度时,粒子的结合力就会下降。

图6 Cp/AlSn镀层膜基结合力与溅镀时间的关系图

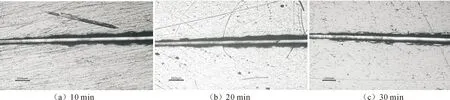

图7为不同时间下Cp/AlSn镀层划痕形貌。从图7可以看出,随着加载力的不断增加,试样表面划痕从左向右逐渐变宽,图7(a)和图7(c)中划痕边缘出现疏松,图7(b)中划痕比较平滑。这是由于随着时间增加,会有更多离子沉积在金属基体表面,而结合力越好,划痕边缘就不会出现疏松及侧边脱落等现象。

图7 不同时间下Cp/AlSn镀层划痕形貌

3 结 论

本文采用磁控溅射离子镀制备了Cp/AlSn镀层,通过研究其组织及性能,得出结论为:

1) 镀层的表面形貌呈现典型的岛团状聚集态,随着溅镀时间的增加,镀层表面颗粒变小,沟道变少,且表面粗糙度减小,薄膜由呈岛状生长变为层状生长;随着时间的增加,镀层中碳含量逐渐增加,会降低镀层摩擦系数,提高膜层硬度。

2) 随着溅镀时间的增加,镀层厚度和膜层硬度增大。当溅镀时间为30 min时,厚度最大,为3.3 μm,镀层硬度最大,为146.96 HV。在实际运用中,根据对硬度和结合力的需求,可将溅射时间控制在20~30 min范围。

3) 采用磁控溅射离子镀的溅镀时间在10~30 min范围时,试样长划痕轨迹内出现剥落和弧形破坏,溅镀时间为20 min时有最佳结合性能,结合力为21.0 N。