新型中药材超细粉磨工艺及粒度分析*

祝战科 ,安宣社

(1.陕西工业职业技术学院 航空工程学院,咸阳 712000;2.陕西省机械研究院,咸阳 712000)

目前,国内对高品质超细中药的需求也呈上升趋势,亟待超细粉碎的品种达160多种,年粉碎量达数kt,如花粉年粉碎量达500 t以上,而且这些药材原料超细化的药品出口量大,国际市场需求量很大。当前国内中药行业大部分物料,采用超细粉碎加工技术处理的还不多,如 “花粉”“蚂蚁”“冻干粉”等都多以原始状态使用,药物利用率低。文献[1-2]研究表明相比其他粉碎方式,粉磨制粉方式的颗粒质量提高非常明显;制粉效率也明显优于其他方式。文献[3]对超细粉磨分级系统进行研究,分析超细粉磨分选工艺质量的影响因素。文献[4]对微细分级机转子结构参数对分级点的影响进行分析,结果表明微细分级性能参数与制粉质量密切相关。为解决国内药材的超细粉末处理问题,文中基于球磨理论,结合机械冲击粉碎和振动磨,提出超细粉磨加工方法;通过中药材物料超细粉磨实验,制备单种、混合中药材超细粉末;采用激光粒度分析仪对研磨粉末颗粒进行粒度分析。

1 颗粒大小与反应性能关系

随着物料颗粒尺寸的不断降低,颗粒细度增加,材料利用率不断提升。中药材也可以被研磨成细颗粒,便于充分消化吸收利用。目前,国内外对于各种中药剂型的需求越来越多,这种中成药生产加工模式已被全球广泛接受和推广使用。而在此基础上进行进一步的细磨,即超微粉技术,该技术在中药资源开发中更具迫切的应用需求,且要求有更好加工效果和更高加工质量的技术及相关产品的产生,提高中药理化性能,并满足人们对中药使用疗效的要求,传统中药服用中“量大、色黑和纯度低”的情况和给药途径亟待改进[5]。经药理研究与实践证明,超细颗粒的中药成品可以提高药物有效成分的生物利用率,进而彻底改变传统中药的不足。超细粉碎后的中药微粉,因其易吸收、起效快以及少而精,服用携带方便,越来越受到中医药界的重视,尤其为患者所接受和欢迎。磨碎时,一般达到微米级粉碎即可使材料的组织细胞壁结构破坏,获得所需的物料特性。颗粒的微细化导致的表面积和孔隙率增加、细胞壁的破坏使超微粉体具有独特的物理化学性能,如良好的吸收性、吸附性、溶解性、化学活性和生物活性等[6-7]。目前,为满足我国中药生产行业需求,超细中药及相关生产设备的研究开发,已经开展并取得了一定成效。

中药材研磨的颗粒越细,其药效作用越好。颗粒粒径为1~75 μm的中药材称为超细粉碎中药,颗粒粒径为1~10 μm的中药材为最佳药效尺寸中药。中药类型与其颗粒尺寸的关系见表1。

表1 中药类型与颗粒尺寸

相对于传统中药颗粒度,超细颗粒中药的主要优点如下:① 目前传统中药饮片利用低,有效成分流失量大,超细中药可提高药物有效成分的生物利用率,其有效成分的含量为传统中药的2倍左右,提高了中药资源利用率;② 加快中药被人体吸收的速度,使得中药制品也可实现定向给药和精确精准给药;③ 改变传统中药服用中“量大、色黑和纯度低”的状态和给药途径,使中药服用和西药一样,浓缩而成,量小纯度高,携带服用方便。

目前,在中药研发及生产的国际化过程中,首先要进行加工方法和加工设备的规范化和标准化,使超细颗粒中药在使用中区别于传统中药剂型,这样才能使其具有长久不断发展的生命力。因此,要选择合适的超细粉碎方法及相应科学的加工工艺、加工环境和加工条件,且安全技术措施要符合《药品生产质量管理规范》(Good Manufacture Practice of Medical Products,GMP);确保达到中药材粉碎的最佳粒径范围(对某类药材);能够进行相应的分析检测,包括加工后的药物有效成分指标、粒径大小、毒副作用和加工过程污染控制指标等。

由于中草药中含有大量木质素及其他成分,如纤维、淀粉、胶质、脂肪、糖类及水分等,具有一定湿度,进行超细加工难度较大。一般需要进行深度干燥后进行超细粉碎加工,而过度干燥又会增加药物的坚韧性,容易出现聚团、氧化和裂变等现象,因此一般要对不同药材进行区别处理。而如果采用超低温冷冻加工技术,就可以彻底解决以上存在的药材粉磨问题,增大药材粉碎的湿度范围,使加工效果(有效成分指标、粒径大小、毒副作用和加工污染等)明显提升。

2 中药材超细粉磨

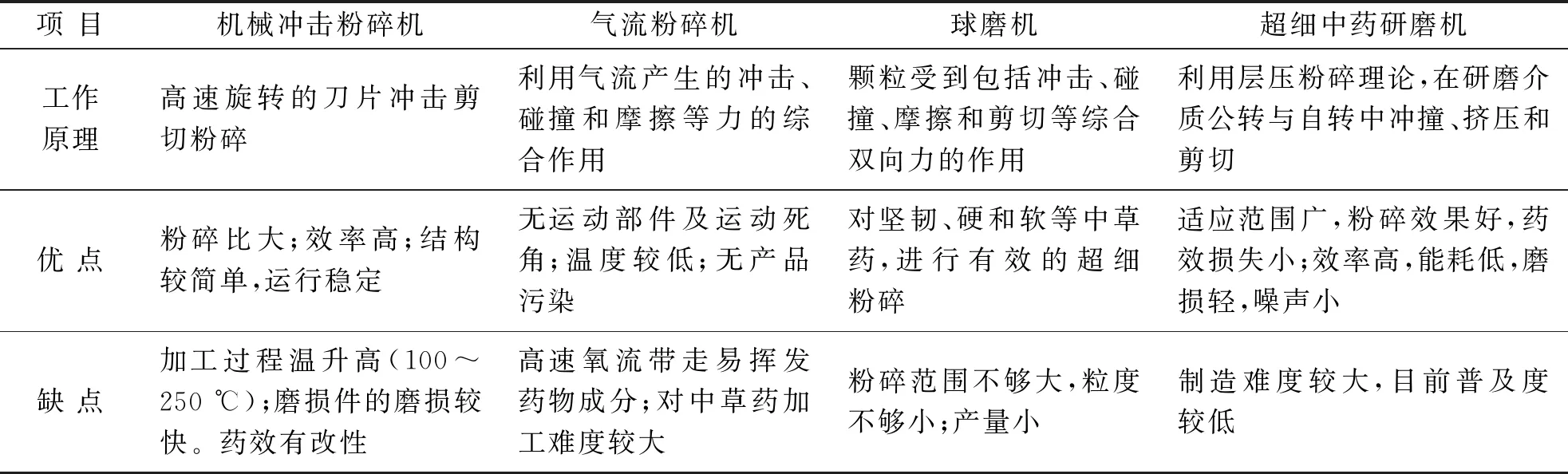

超细中药制备方法分为物理法和化学法两种,而超细粉碎工艺属于物理法。超细中药粉碎工艺是传统工业粉碎与中药特性相结合而形成的加工工艺[8],而传统的工业粉碎主要为三类:机械冲击粉碎法、气流粉碎法和球磨法。表2为超细中药加工设备同其他传统设备的对比。

表2 超细及常规中药加工设备

在研究国内外物料(如中药材和非金属矿等)粉磨技术的基础上,借鉴国际现代化制造中大多采用的振动磨、高压辊磨方法[9-11],基于传统球磨机的原理策略,综合机械冲击粉碎机的技术特点,提出了一种新型超细粉磨方法。该方法可涵盖各种物料从超细到纳米尺寸的粉磨。

中药材超细粉磨的关键性能特点:对脆、硬、软和坚韧物料及干湿式中草药原材料均可粉磨加工,适应性强;粉碎极限粒径小于5 μm;输入能量方式不受限制;粉磨时中药材颗粒受力方向为双向受力;整个加工过程处在低温状态方式下,可在-10 ℃进行,以利于药材物料性能的保持。

对中药材物料的粉碎主要在低温环境中依靠捶打、撞击和挤压完成,以免中药材物料瞬时高温造成药力失效,可将中药材物料粒度加工到小于5 μm,更利于人体吸收。

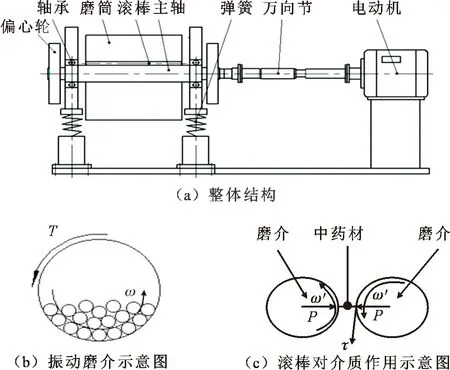

在理论分析研究的基础上[12-14],进行了关键设备和技术前期研究,提出了技术工艺方案,并获取了相关技术参数,形成了该技术的整体设计方案及工艺系统。对待粉磨的物料即中药材原料,在外界旋转动力T及震力的作用下,研磨介质(简称磨介,即滚棒)做时而散开、时而聚合的上抛运动,滚棒自身做同向自转,速度为ω′,滚棒群做公转,速度为ω,通过内外层的滚棒不断交换位置,两两滚棒不断冲撞、挤压剪切中药材物料,使物料被挤破剪断。在破碎过程中大颗粒受力先被破碎,颗粒从大到小不断地被破碎。整个破碎过程在-10 ℃的低温环境中进行,使坚韧性中药材变成易粉碎的湿脆体,提高了粉碎效率,且低温条件下的这种粉磨方式可有效防止加工过程成分挥发或氧化,保证药性不受损失。设备结构及原理简图如图1所示。P为挤压力,τ为剪切力。

图1 设备结构及原理简图

3 测试及分析

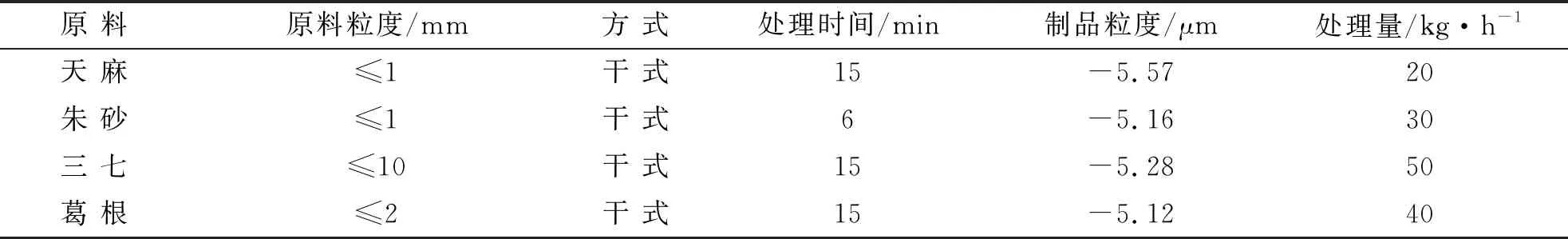

通过对不同中药材原料,如天麻、朱砂、三七、葛根、麦芽、神曲、山楂及生地等的单体及不同品种混合粉碎,研究了各自的粉磨规律;针对几种疑难病的配方中药材混合原料进行粉碎规律研究,形成合理的粉磨方案,通过粉磨合理的超细粉末,可提高名贵中药材的使用效率,使产品的有效物质更易于吸收,并避免因煎煮、提取等方式对药材功效的破坏。单种药材(如天麻、朱砂、三七和葛根)粉碎效果见表3,粉磨后90%的颗粒粒径小于5 μm。

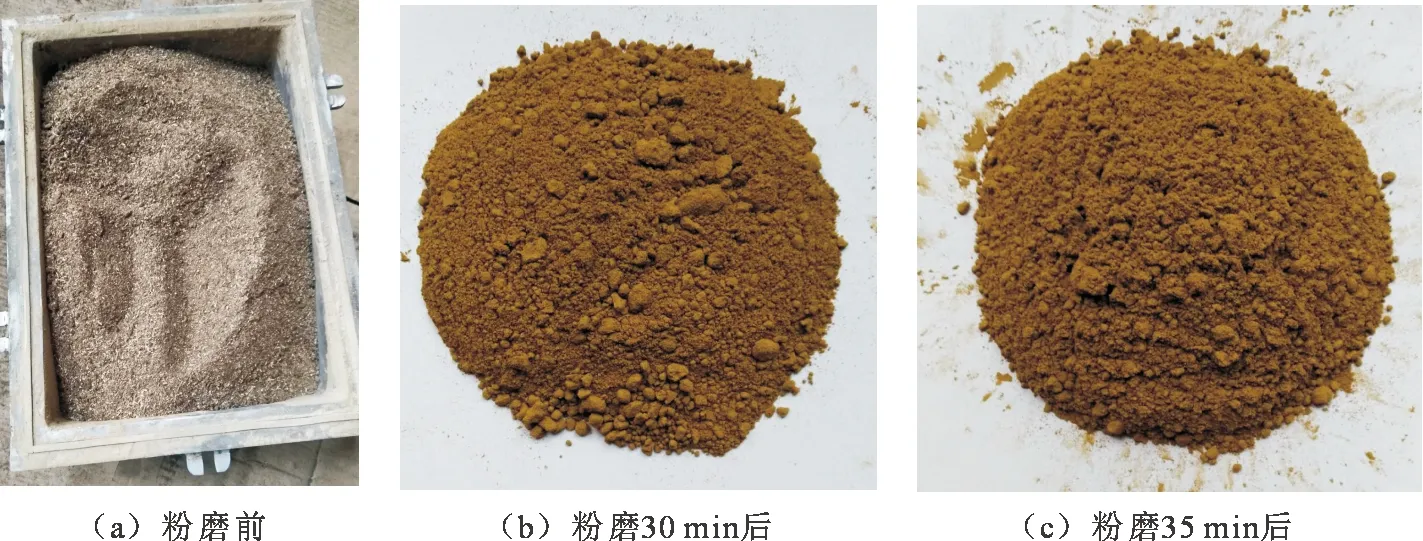

将麦芽、神曲和山楂等几种中药材原料混合后进行粉碎,粉碎前后样品如图2所示。

表3 单种中药材粉碎效果

图2 麦芽、神曲和山楂混合药材粉磨加工

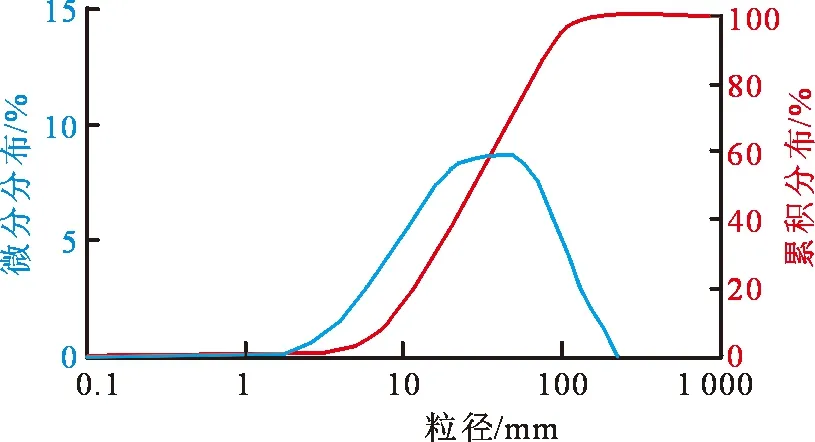

采用LS-909激光粒度分析仪对该粉磨后样品的粒度分布进行测量,样品材质折射率为1.52,样品材质吸率为0.1,分散介质为空气,分散介质折射率为1,分析模式为通用模式,遮光比为1.92%,分析范围为0.02~2 100 μm,拟合残余为0.083,结果如图3所示。

图3 麦芽、神曲和山楂混合药材粉磨后的粒度分布

重量比表面积为351.530 m2·kg-1,D10、D25、D50、D75和D90分别为颗粒累积分布达到10%、25%、50%、75%和90%时所对应的粒径,即小于此粒径的颗粒占全部颗粒的10%、25%、50%、75%和90%;Span为样品粒径分布宽度的一种度量,类似于标准方差;D(3,2)为比表面积平均粒径;D(4,3)为体积平均粒径。且D10=7.536 μm,D25=13.955 μm,D50=27.405 μm,D75=53.526 μm,D90=82.096 μm,D(3,2)=17.068 μm,D(4,3)=37.248 μm,Span=2.272。

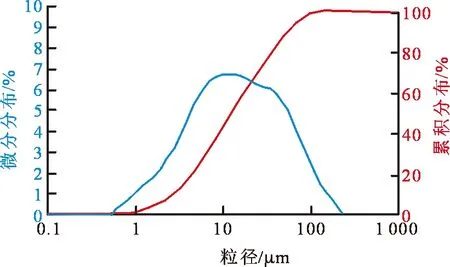

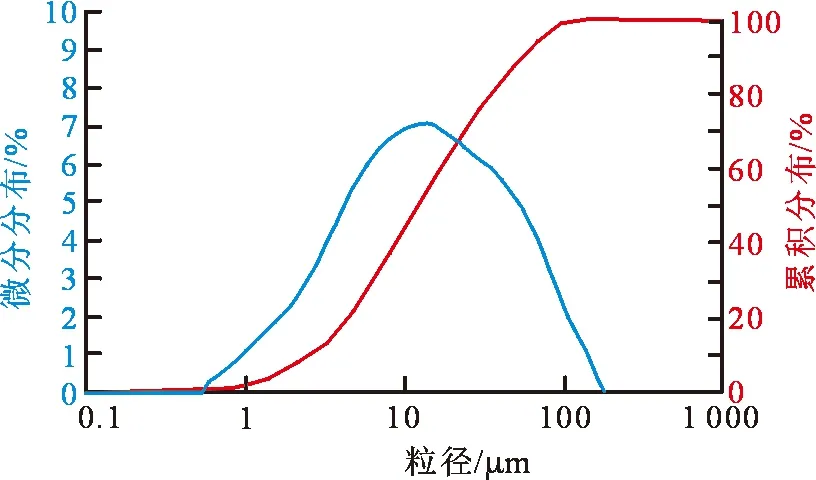

将生地等20种药材混合后进行粗加工,得到半成品粉末如图4(a)所示;再对该半成品粉末分别进行30 min、35 min粉磨,得到的样品如图4(b)~4(c)所示。中药材混合粉磨30 min后的粒度分布如图5所示,遮光比为1.80%,分析范围为0.02~2 100 μm,拟合残余为0.075,且D10=2.591 μm,D25=5.449 μm,D50=12.631 μm,D75=31.422 μm,D90=57.513 μm,D(3,2)=6.227 μm,D(4,3)=22.680 μm,Span=4.348。重量比表面积为963.556 m2·kg-1。中药材混合粉磨35 min后的粒度分布如图6所示。遮光比为2.83%,分析范围为0.02~2 100 μm,拟合残余为0.073,且D10=2.494 μm,D25=5.538 μm,D50=12.290 μm,D75=28.940 μm,D90=55.038 μm,D(3,2)=6.047 μm,D(4,3)=21.261 μm,Span=4.275。重量比表面积为992.215 m2·kg-1。

天麻、朱砂、三七和葛根四种药材分别粉磨时,发现单种药材易粉碎,药材粉碎效果较好,加工处理15 min即可达到粉磨要求;麦芽、神曲和山楂等三种药材原料混合直接粉磨加工30 min后(如图2所示),药材未经过粗加工,其中的山楂较难粉碎(对于较难粉碎的中药材,建议经过粗加工粉碎,再与配方需要的相关药材混合粉碎,增加粉碎时间,以达到预期效果),故有大颗粒存在,其D90为82.096 μm(如图3所示),而极限颗粒(需加工的最小颗粒)已经达到设计要求,有50%以上的颗粒的粒径小于27.405 μm,即累积分布为50%,已达到超细中药使用要求。

图4 中药材混合粉磨加工

图5 中药材混合粉磨30 min后的粒度分布

图6 中药材混合粉磨35 min后的粒度分布

Fig.6 Particle size distribution of traditional Chinese medicine after 35 min grinding

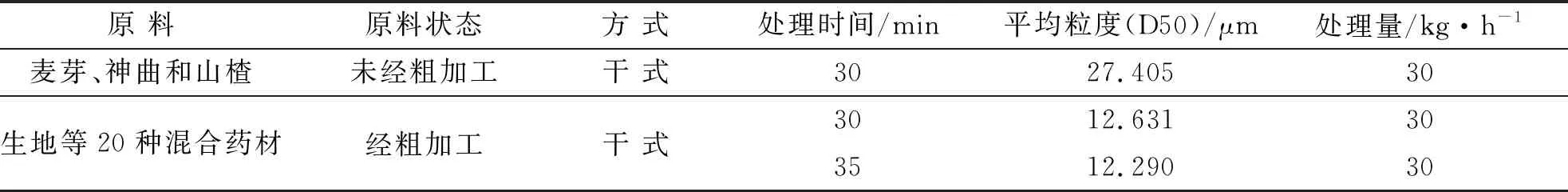

生地等20种药材(某皮肤病配方药材),由于含有生地等难加工药材,但经过了粗加工,因此效果较未加工有了较大改观。这种配方的20种混合药材加工时,延长粉碎时间(多粉碎5 min),总体效果有一定提高,如图5~6所示。表4为多种难加工中药材粉碎实验结果,由表4可知,粉碎时间由30 min增加到35 min,累积分布达到50%时所对应的粒径由12.631 μm 减小到 12.290 μm。

表4 多种难加工中药材粉碎实验结果

4 结 论

针对中药材原料的粉磨实际要求,在理论分析基础上,提出了一种中药材超细粉末制备方法,使药物在磨介的公转与自转中冲撞、挤压和剪切,实现快速高效的粉磨;通过对一般单种药材的粉磨实验,结果表明经过15 min粉磨后,粒径小于5 μm的颗粒体积含量占全部颗粒的95%。对于难加工混合药材,对比不同加工阶段、加工时长等条件下的加工结果,经过粗加工且加长粉磨时间,可提高粉磨效率,约50%的颗粒的粒径小于12.290 μm,中药材超细粉磨后的使用效果明显提升。