基于有限元的电力电缆结构特性研究

胡 涛

(上海电力大学 自动化学院,上海201306)

我国电缆产业发展处于不成熟期,生产产量大但质量并不优质,国内外对电缆方面的科研重视程度很低,投入的比例也相对较少。目前国内外对电力电缆的研究主要是对其载流量、温度场以及故障诊断等方面。针对电力电缆结构改善方面的研究特别缺乏,使电力电缆公司按照不变的结构进行生产,导致结构单一且固定,没有创新性,对电力电缆行业发展和创新不利。

本文针对电力电缆结构方面,选择一家企业真实生产的电力电缆为研究对象,电缆采用聚氯乙烯作为绝缘材料,符合研究适用性的要求。经过综合分析,OLFLEX CLASSIC 110 3G1.5这款电缆不管在生产总量上,还是在总损耗量上都占有很大的比重。3G1.5代表着这款电缆为三芯电缆,导体标称截面积为1.5 mm2。这款电力电缆芯数不多、结构简单,易于研究[1-3]。

1 电力电缆有限元建模仿真研究

1.1 仿真建模软件简介

UG软件能够实现对各种复杂造型及实体的快速构建。该软件可以在二维和三维空间上建模,一般在产品设计开发过程中使用[4-5]。

Ansys Maxwell静电场分析软件可以分析电力电缆的电场强度、电场能量、电容、电场力等数值。在仿真过程中可以将UG 中已经建立的模型直接导入到有限元分析模块中进行求解计算,导入模型之后,进行数据处理。

1.2 电力电缆建模

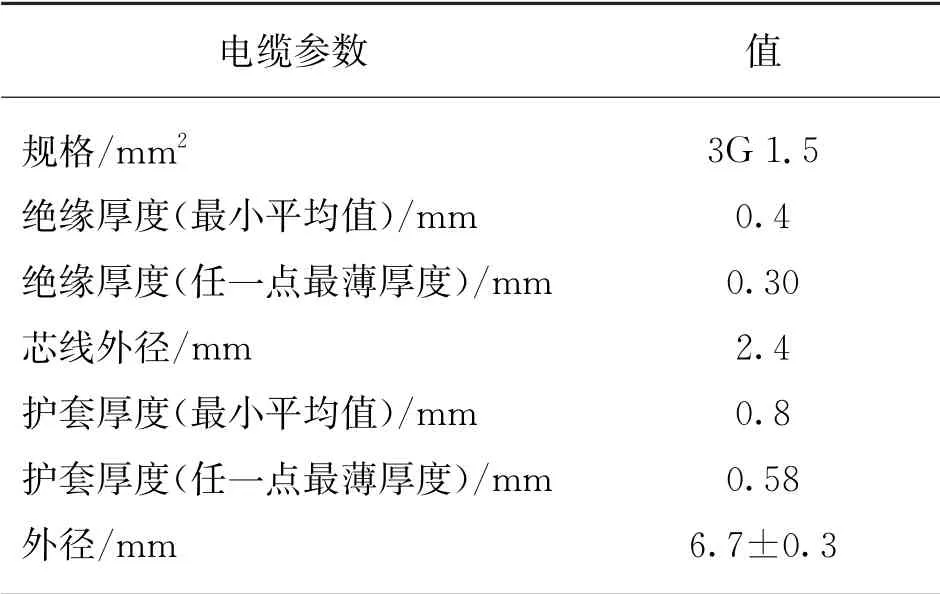

在建模之前,给出相应电力电缆的实际尺寸数据,如表1所示。

表1 实物尺寸数据表

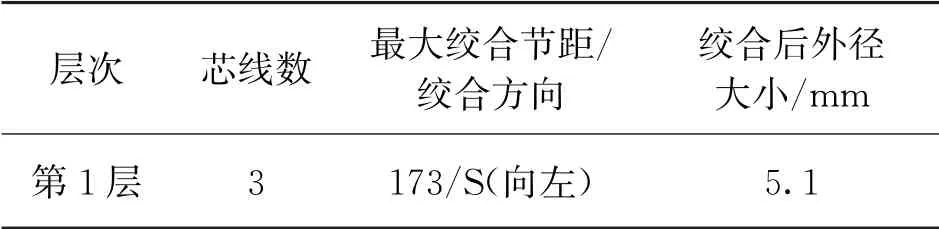

电力电缆的内部由多根单芯线按照一定的规律绞合在一起,具体绞合数据见表2。

表2 待改善电缆芯线绞合表(芯线绞合按逆时针排列)

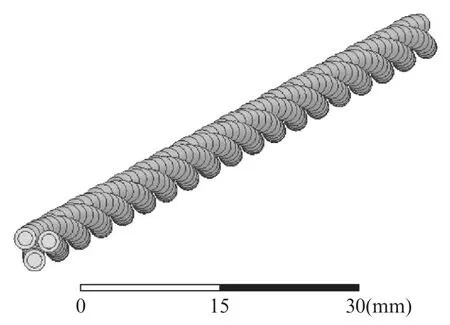

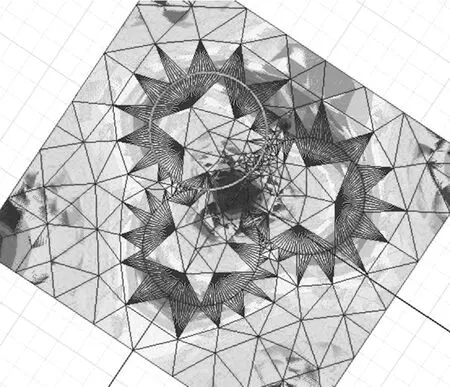

用UG建模软件建立一根绞合节距为173的电力电缆模型。绞线建模、电力电缆建模如图1和图2所示。

图1 电力电缆绞线建模

图2 电力电缆建模

对模型的各个部分添加材料属性,铜导线的材料属性为Cu(铜),绝缘层和护套层采用用户自定义的材料。绝缘层使用的材料是聚氯乙烯YI2,介电常数为20;护套层使用的材料为聚氯乙烯YM2,介电常数为18。材料设置完成之后,要对电力电缆铜导线设置激励和运动边界[6-7]。

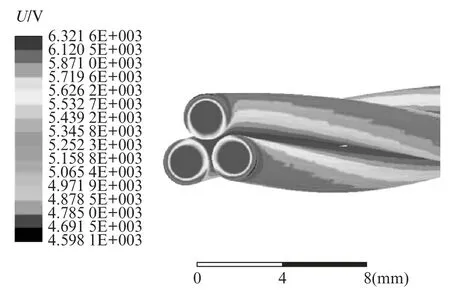

在电力电缆仿真的过程中,网格剖分是有限元分析的重要过程,可以将某环境下的物体离散成简单单元的过程,电力电缆网格剖分如图3所示。如果网格剖分恰当好处,可以加快求解计算的速度,使计算结果更精确,得到的数据与现实结果更接近[8]。

图3 电力电缆仿真网格剖分

2 电力电缆参数优化与结构改善

电气参数决定了电力电缆本身的特性。电力电缆通入的电流比较小,发热不严重,可以忽略电力电缆的介质损耗。在电力电缆的实际生产中,电力电缆的电阻将直接影响电力电缆是否符合生产标准。

2.1 电力电缆参数分析

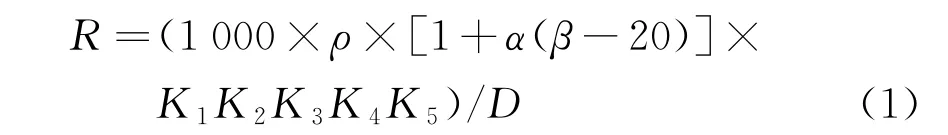

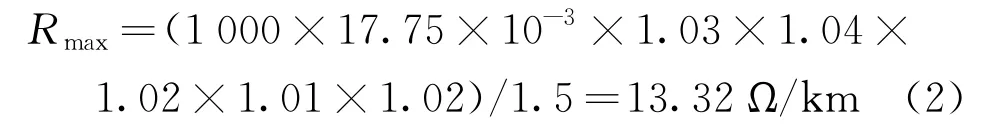

电力电缆的电阻是指绝缘芯线内的铜导体电阻,导体直流电阻可以反映出电缆的导电能力,为了减小损耗,使导电性能良好,一般选用铜作为导体。单位长度电力电缆在β ℃下的导体直流电阻可由下式计算[9-10]:

式中:D为导体标称截面积;ρ为导体材料20℃时的电阻率,这里取ρ=17.75 mΩ;α 为导体电阻的温度系数,取α=3.85×10-3℃2;K1为引入系数,取1.04;K2为导线绞合时引入系数,取1.03;K3为紧压线芯系数,取1.02;K4为成缆绞合时引入系数,取1.01;K5为允许公差引入系数,取1.02。根据式(1)可以计算出电力电缆在20℃温度下的最大直流电阻:

本文研究的电力电缆的标准最大直流电阻为13.3Ω/km,与计算出的阻值十分接近,观察公式可以看出,电力电缆的电阻值与导体标称截面积、导体绞合节距、成缆绞合节距有关,故可以分别对导体标称截面积和绞合节距两方面进行研究。

2.2 电力电缆结构改善

电力电缆的结构包括铜导线结构、成缆绞合结构、绝缘层和护套层结构。本文对铜导线结构和成缆绞合结构进行研究[11]。

2.2.1 电力电缆铜导体结构对导体电阻的影响

电力电缆的铜导体是由多根单丝铜按一定的规律绞合而成,在实际电力电缆生产过程中,已知铜导体最大电阻值,生产的铜导体电阻不超过最大电阻值且电阻偏移值不超过最大值的10%,即可确定铜导体电阻符合标准。

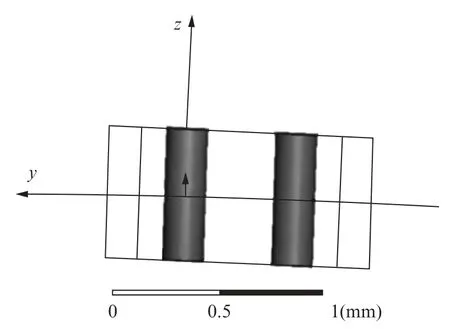

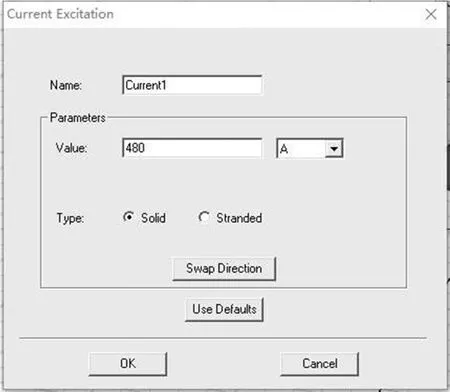

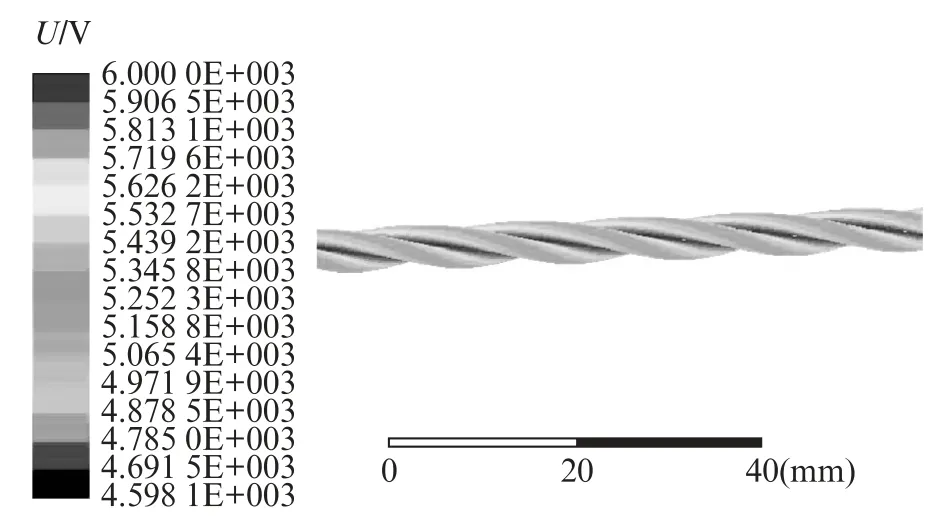

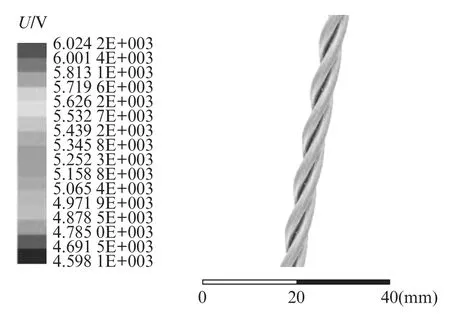

使用Maxwell软件对电力电缆进行仿真验证,将两根铜导体标称截面积不同的电力电缆放入求解域中(见图4),加入电流激励,励磁电流设置为480 A(见图5),求解出电压值,进而计算电力电缆的导体电阻值。

图4 对电力电缆导体加入电流激励

图5 电流激励参数表

对两根电缆求解电压分布,第1根电力电缆铜导体标称截面积较大,另一根截面积较小,分别如图6、图7所示。

图6 截面较大电缆电压分布

图7 截面较小电缆电压分布

在电流相同的情况下,电压越大,导体电阻越大。由于铜导体主要研究导体最大电阻,所以分别计算两根电力电缆的最大导体电阻。

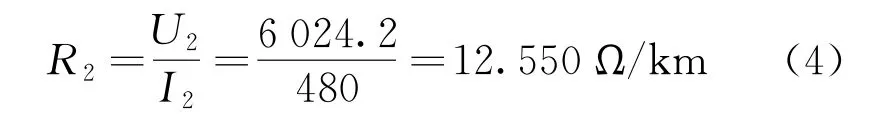

截面标称直径大的电缆最大导体电阻为

截面标称直径小的电缆最大导体电阻为

式中:U1、I1分别为直径大的电缆在最大导体电阻下的电压值和电流值;U2、I2分别为直径小的电缆在最大导体电阻下的电压值和电流值。

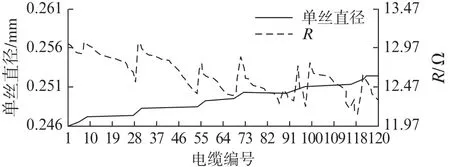

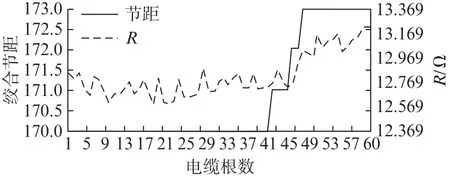

本文对120根电缆进行实验验证,记录每一根电缆的单丝直径数值以及测量出的电阻值,绘成关系图如图8所示。实际生产中排除不稳定因素,可看出随着单丝直径的增大,导体电阻有降低的趋势,说明在导体单丝直径上可进行一定的结构改进。

图8 电缆单丝直径与导体电阻关系

2.2.2 电力电缆绝缘芯线绞合节距对导体电阻的影响电力电缆内部绝缘芯线是按一定的规律绞合而成的,不同的绞合节距,绝缘芯线外径即绞合外径截面积不同,对应的导体电阻也不同。绞合节距越大,成缆外径越小,电阻越大,松散程度越难控制,可能造成电阻超过导体最大电阻而不符合标准。理论上将绝缘芯线的绞合节距减小可以降低导体电阻值,但是绞合过程有扭合力,绞距越小,对电缆施加的扭合力越大,容易将绝缘芯线内部的铜导体拉断[12-13]。因此,一般对绞合节距也有一定的标准,绞合节距范围是165~173之间。

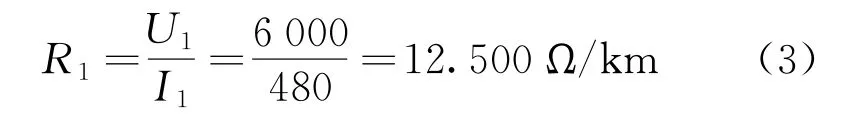

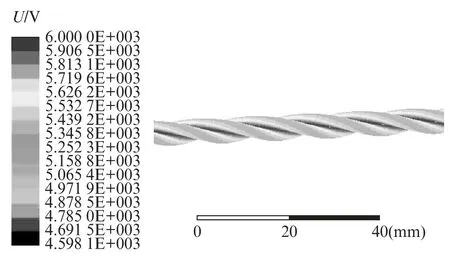

本文对不同绞合节距的电力电缆进行仿真,利用电阻为12.5Ω/km、绞合节距为167的电力电缆,重新建模一根绞合节距为173的电力电缆,计算出导体电阻。绞合节距较小的电力电缆如图9所示,绞合节距较大的电力电缆如图10所示。

图9 绞距较小电缆电压分布

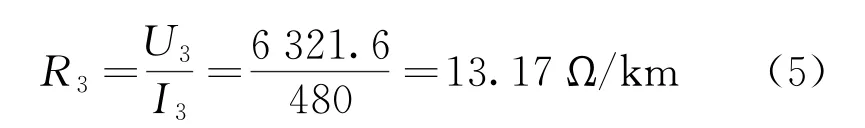

绞合节距为167的电力电缆导体电阻为12.50Ω/km,绞合节距为173的电力电缆导体电阻为

式中:U3为绞合节距为173的电力电缆导体的电压值;I3为相应的电流值。

图10 绞距较大电缆电压分布

由两根电力电缆的导体电阻数据可知,成缆绞合节距越小,外径截面积越大,导体电阻越小。

从电缆公司取得的电力电缆成缆绞距在170~173,对该公司60根在绞距范围内的不同电缆进行实验验证,如图11所示。从图中可以看出,排除生产中的不稳定因素,与仿真结果相同。根据所得规律,其绞距还留有一定的改善余量,故对电力电缆成缆结构改善存在可能。

图11 电缆绞距与电阻关系图

2.3 电力电缆结构改善方案

2.3.1 对铜导体单丝直径改善方案现在电缆公司三芯电力电缆的铜导体平均电阻为12.5Ω/km,因为标准最大导体电阻为13.3Ω/km,这就说明在铜导体单丝直径上可以进行一定的改善,可以降低铜导体的单丝直径,改变铜丝根数,导体绞合外径会减少,使导体电阻稍微增大,但不超过导体最大电阻,从而可以减少一定的铜耗量[14-15]。

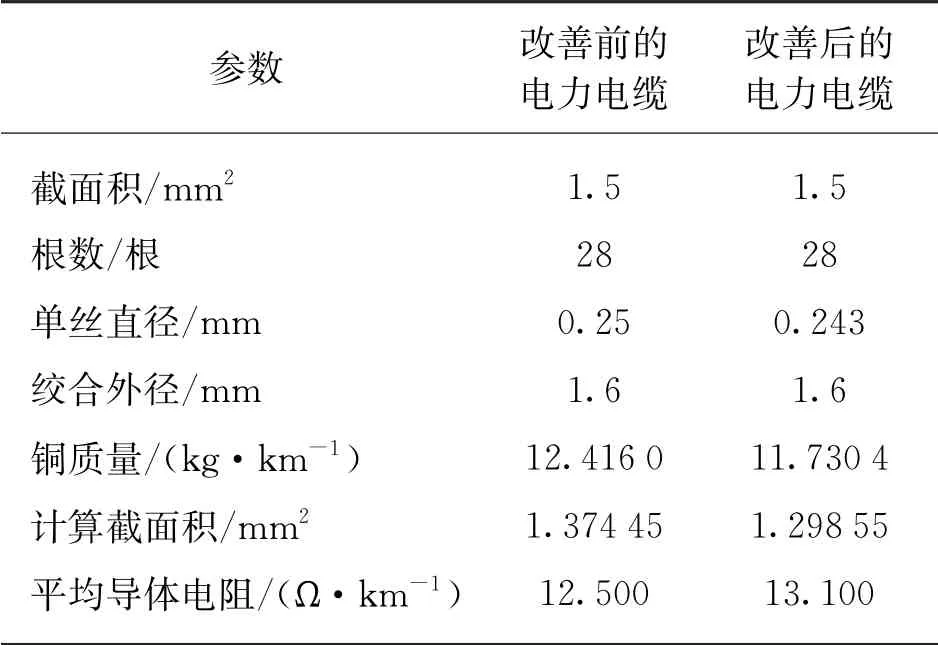

对电力电缆的铜导体单丝直径进行改善,在公司的帮助下,对改善后的电力电缆进行生产。具体的测试结果对比如表3所示。

对照组57.14%的依从性,较比观察组90.48%,偏低些;对照组85.71%的副反应发生率,较比观察组52.38%,偏高些,组间比较,差异有统计学意义(P<0.05)。见表1。

由表3可知,只改变单丝直径的情况下,测试导体电阻有所增加,但是依然没有超过最大导体电阻,符合生产标准。从测量的铜重上看还减少了铜耗量,对公司有着一定的经济效益[16]。

表3 电缆改善单丝直径前后测试结果对比表

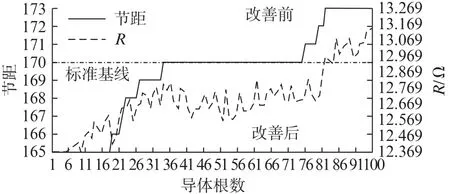

2.3.2 对绞合节距改善方案电缆公司现在电力电缆的成缆绞合节距平均值在171左右,本文希望减小电力电缆成缆绞合节距来减小电力电缆的电阻值,分析用铜量。在电缆公司的帮助下生产了一些较小绞合节距的电力电缆。对改善后的电力电缆进行电阻测试,与公司现在正在生产的电力电缆进行比较,具体数据如图12所示。

图12 电缆改善绞距前后对比图

由图12可知,改善后的电力电缆成缆绞合节距平均在168,成缆绞距的减小使得电力电缆的成缆外径增大,导致标称截面积增大,导体电阻减小。这次改善后的电力电缆绞合外径和导体电阻都在标准范围之内,故对电力电缆成缆绞合节距的改善是可行的。

3 电力电缆结构改善后的经济分析

导体电阻不超过最大电阻值即符合标准。减小单丝直径可以降低铜耗量,另一方面,改善后的导体电阻接近最大导体电阻,对电缆生产提出了更高的要求,一旦出现误操作就会使导体电阻超过最大值导致生产的电力电缆不符合标准,直接报废,造成更大的经济损失,这是得不偿失的。而改善电力电缆成缆绞合节距之后可以减少导体电阻值,并且在铜耗量上增加不多,可以弥补改善单丝直径出现导体过大的缺点。虽然绞合节距在生产上十分不固定,但是通过实际测量,使公司操作时把绞合节距降低2个点,这样既可以做到比原来的电阻值小且给了电力电缆更大的空间,就不必担心改善单丝直径后带来的不利影响。

公司按照上述改善措施之后,生产出一批新的电力电缆,经过实际的测量和比较,生产后电力电缆的平均电阻值为12.831Ω,符合标准。生产后电力电缆的单位节省用铜质量为0.400 3 kg/km。

该电缆年出售2 820.915 kg,根据实际测量数值,可以算出电力电缆公司整个年度降低的铜耗量总和为

式中:F为节省用铜总量,kg;C为单位节省用铜数量,kg/km;H为生产总长度,km。

根据目前的铜价43元/kg计算,得出一共可节省43×1 129.212=48 556.116元,对公司来说节省了一部分成本花费。这是由电力电缆结构改善带来的经济效益,如果对用铜量、电缆外径较大的电力电缆进行改善,可以节约更多成本。后续可对其他电力电缆进行适当的改善,而且还可以研究绞距具体的改善方案,为电缆行业解决更多的问题。

4 结论

通过对电力电缆的研究,发现不同结构对电力电缆电阻有不同影响。适当调整电力电缆的标称截面积以及绞合节距参数的大小,在符合生产要求标准的前提下,降低了铜耗量,并找到了更优的结构参数,使企业可以降低一定的成本,带来一定的经济效益。本文为其他电缆公司提供一定的参考价值,更有利于电缆行业的发展和创新。由于在绞合节距方面调整难度较大、精度不高,希望以后可以继续探索,找到更有利于电缆行业发展的新思想以及新方法。